陕产丹参产地加工与饮片炮制一体化技术研究

2022-12-26李筱玲邓寒霜石志辉曾兴琼林向军

李筱玲,邓寒霜,石志辉,曾兴琼,林向军

(1.商洛学院 生物医药与食品工程学院,陕西 商洛 726000;2.陕西秦岭特色生物资源产业技术研究院,陕西 商洛 726000;3.湖南药圣堂中药科技有限公司,湖南 长沙 410120;4.陕西天士力植物药业有限责任公司,陕西 商洛 726000)

丹参是唇形科植物丹参(SalviamiltiorrhizaBge.)的根及根茎,具有通经止痛、活血祛瘀、凉血消痈、清心除烦等功效[1],主要含丹参酮Ⅰ、丹参酮ⅡA、隐丹参酮等脂溶性成分与丹参酚酸A、丹参酚酸B、原儿茶醛等水溶性酚酸类化合物[2]。现代研究表明,丹参具有保护心肌、改善血液循环、促进伤口愈合、保护肝细胞修复和再生、抗肿瘤等多种药理作用[3-5]。传统加工工艺对丹参的处理方式为在原产地采挖鲜药材后水洗、去杂、干燥,即得丹参原药材;药材经物流运输至饮片加工厂,再经水处理软化后切片、干燥,即得丹参饮片。重复的干燥、水处理过程,不但耗时耗力还会造成有效成分损失[6]。采用产地加工-炮制一体技术生产中药饮片是解决上述问题的有效方法。在传统中药生产中,产地加工与炮制分属两个行业、两个阶段。产地初加工并无国家法定强制标准,加工方法不一,产品质量参差不齐,而饮片生产按《药品管理法》规定,已纳入药品生产范畴。“一体化”生产,将中药材产地初加工与饮片生产合为一体,使得中药产地加工有法可依,可从源头控制中药质量,增强中药饮片的可追溯性,有助于打破行业壁垒,排除中药材作伪掺假的空间,更符合中药产业发展趋势[7-8]。陕西省药监局于2021年3月印发了《陕西省规范中药材产地趁鲜加工工作指导意见》,明确指出要加强监管,解决中药材加工过程中因“二次浸润”、切制造成成分流失和损耗增大的难题,且节省工序,缩短干燥时间,节省人力物力,也可减少药材贮藏、运输、切片过程中因变质造成的损耗。本研究采用多指标综合评价体系探究陕西商洛大宗道地药材丹参的产地加工-炮制一体化生产技术,以期为推动“一体化”技术在中药生产领域的发展奠定基础。

1 材料与仪器

1.1 药材

新鲜丹参药材采挖自陕西天士力植物药业有限责任公司药源基地,经商洛学院生物医药与食品工程学院执业药师李筱玲鉴定为唇形科植物丹参(SalviamiltiorrhizaBge.)的根及根茎。

1.2 仪器与试剂

LC-20A型高效液相色谱仪(日本岛津公司,配置为在线脱气机、四元泵、自动进样器、柱温箱、二极管阵列检测器);SX-2.5-10型箱式电阻炉(北京科伟永兴仪器有限公司);ST-802型药材切片机(瑞安赛特机电有限公司);S-114型电子天平(丹佛仪器北京有限公司);丹参酮ⅡA对照品(纯度≥99%,中国食品药品检定研究院,批号201817),丹酚酸B对照品(纯度≥99%,中国食品药品检定研究院,批号:201803);色谱纯乙腈(美国Fisher公司)等。

2 方法与结果

2.1 检测方法

2.1.1 丹参酮ⅡA含量 (1)溶液制备与色谱分析条件。供试品溶液、对照品溶液的制备方法,以及色谱分析条件参照2020年版《中华人民共和国药典》(一部)丹参含量测定项下规定,得对照品溶液浓度为37.0 μg·mL-1。

(2)绘制标准曲线。分别精密吸取对照品溶液2、4、6、8、10 μL进样分析,以峰面积为纵坐标(Y),以丹参酮ⅡA浓度为横坐标(X),作标准曲线得到丹参酮ⅡA的回归方程:Y=59 208X+2 719.9,R2=0.999 9,线性范围为7.4~37.0 μg·mL-1。

2.1.2 丹酚酸B含量 (1)溶液制备与色谱分析条件。供试品溶液、对照品溶液的制备方法,以及色谱分析条件参照2020年版《中华人民共和国药典》(一部)丹参含量测定项下规定,得对照品溶液浓度为176.0 μg·mL-1。

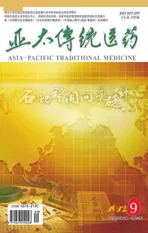

(2)绘制标准曲线。分别精密吸取对照品溶液2、4、6、8、10 μL进样分析,以峰面积为纵坐标(Y),以丹参酮ⅡA浓度为横坐标(X),作标准曲线得到丹参酮B的回归方程:Y=4 459.8X-1 460.2,R2=0.999 9,线性范围为35.2~176.0 μg·mL-1。丹参饮片含量测定HPLC见图1。

注:a.丹参酮对照品;b.丹酸酸B对照品;c.丹参饮片中的丹参酮;d.丹参饮片中的丹酸酸B;1.丹参酮ⅡA;2.丹酚酸B。

2.1.3 水分 取待测丹参饮片样品粉末(过二号药典标准筛)约4.0 g,精密称定质量,按照2020年版《中华人民共和国药典》(四部)通则0832下第二法(烘干法)测定。

2.1.5 灰分 取待测丹参饮片样品粉末(过二号药典标准筛)约5.0 g,精密称定质量,照药典(2020年版 四部)通则2302规定,分别测定总灰分与酸不溶性灰分。

2.2 综合评分方法

以水溶性浸出物、醇溶性浸出物、丹参酮类成分,以及丹酚酸B含量为评分指标,丹参酮类和丹酚酸B含量各占40分,水溶性浸出物和醇溶性浸出物含量各占10分;各评分指标以含量最高的试验处理为满分,计算各处理得分,各项目评分之和为该处理最终得分;各试验处理所得饮片性状、含水量等指标均应符合2020年版《中华人民共和国药典》相关要求。综合评分=丹参酮类量×40+丹酚酸B量×40+水溶性浸出物量×10+醇溶性浸出物量×10。

2.3 丹参饮片生产工艺

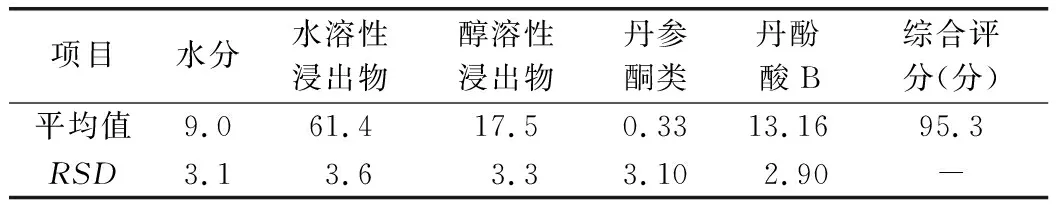

2.3.1 传统方法 产地加工:取鲜丹参,去泥沙,干燥,即得丹参原药材。饮片炮制:取原药材,除去杂质与残茎,抢水洗,润透,软化至适宜时,切厚片(3 mm),干燥,即得丹参饮片。用传统方法加工5组丹参饮片样品,各项检测项目结果见表1。

表1 传统加工丹参的有效成分分析 (%,n=5)

由表1可知,各项检测指标RSD值均小于4.5%,说明试验所用丹参药材质量较稳定,样品均一性良好。

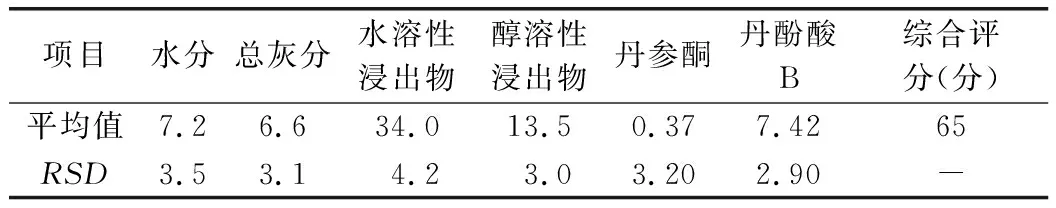

2.3.2 产地加工-炮制一体化工艺 取鲜丹参,去泥沙,干燥至七成干,抢水洗,除去芦头、残茎,切厚片(3 mm),干燥,即得丹参饮片。技术路线见图2。

图2 丹参饮片生产技术路线

由图2可知,采用“一体化”工艺生产丹参饮片,减少了重复的水处理及干燥环节,可提高工作效率,节约生产成本。

2.4 一体化生产最优工艺研究

2.4.1 单因素试验 (1)药材含水量。取新鲜丹参药材,自然晾晒,每天检测一次含水量,在药材含水量分别为69%、55%、46%、33%、26%时,取适量样品照“2.3.2”中工艺路线制备丹参饮片,按“2.1”中规定检测各项目指标,按“2.2”中方法进行综合评分,结果见表2、图3。

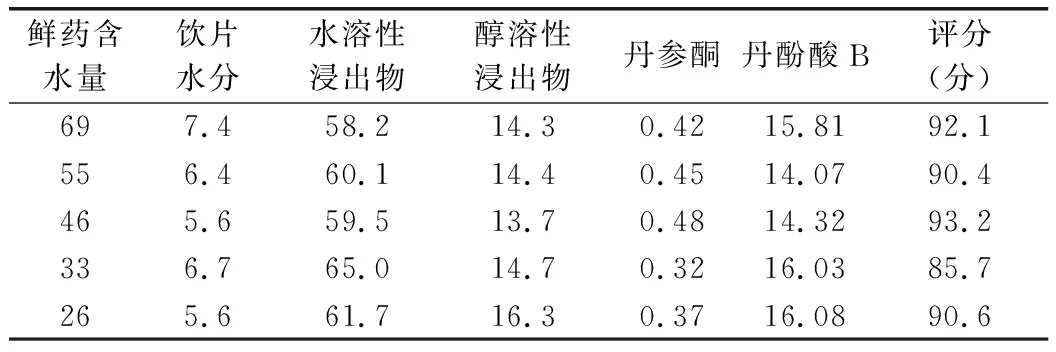

表2 不同含水量鲜药切片所得饮片检测结果 (%)

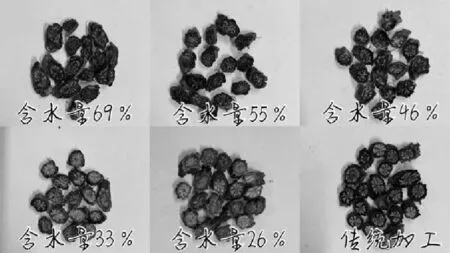

图3 不同含水量鲜药材切片

由图3可以看出,含水量较高(>46%)的鲜丹参虽易于切制,但切后易褐变,断面发黑且干燥后饮片皱缩,性状不佳;含水量较低(26%~33%)的鲜丹参较易切制,切后断面基本不变色,干燥后切面平整,有较明显菊花心。传统工艺加工的丹参饮片切面平整,颜色略深,菊花心明显。由表2可知,鲜药材含水量对切制后丹参饮片有效成分含量影响较小,综合考虑外观、性状因素,鲜切丹参药材含水量应控制在26%左右,即生产中自然干燥约5~6 d所指的“七成干”。

2017年,黑龙江省委1号文件和实行河长制的意见、生态文明建设的相关文件,均将实行最严格水资源管理制度作为重要内容。省政府召开全省视频会议,对推进最严格水资源管理制度做出全面安排;市县党委政府进一步强化对实行最严格水资源管理制度的组织领导和政策支持,多个市县政府召开了常务会议、办公会议,研究推进最严格水资源管理制度,政府负责、水利牵头、部门协调配合的机制进一步得到加强。

(2)烘干温度。取含水量为26%的丹参药材5份,照“2.3.2”中工艺路线制备丹参饮片,按“2.1”中规定检测各项目指标,按“2.2”中方法进行综合评分,结果见表3。

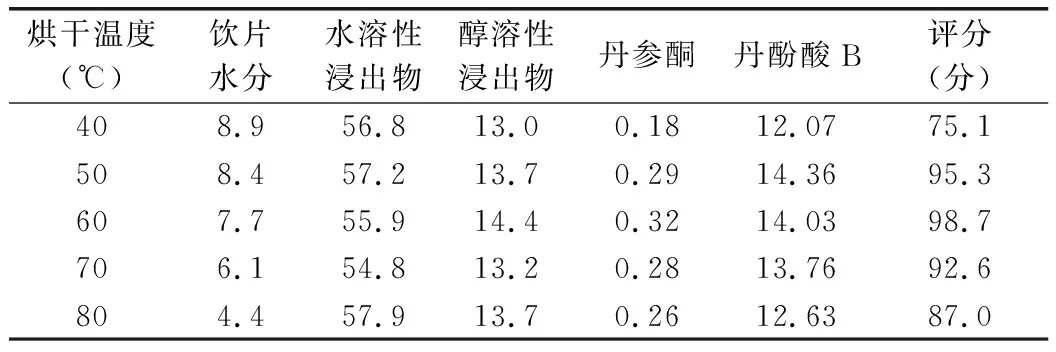

由表3可知,60 ℃下烘干所得丹参饮片品质最佳,表明过高温度会造成药材中有效成分损失;过低的温度可能会造成干燥不充分而影响含量。

表3 不同烘干温度生产所得饮片检测结果 (%)

(3)干燥时间。取含水量为26%的丹参药材5份,固定烘干温度为60 ℃,照“2.3.2”中工艺路线制备丹参饮片,按“2.1”中规定检测各项目指标,按“2.2”中方法进行综合评分,结果见表4。

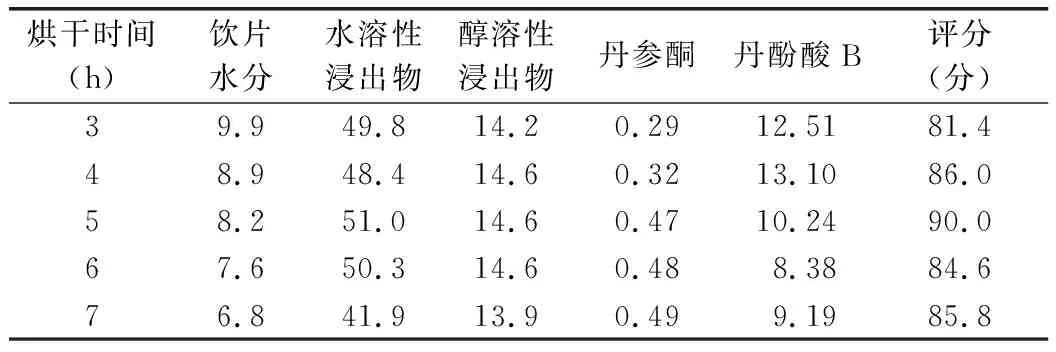

表4 不同烘干时间生产所得饮片检测结果 (%)

由表4可知,烘干5 h所得丹参饮片综合评分最高,表明干燥时间过长不但造成能源浪费,还会破坏有效成分含量;干燥时间太短则会因干燥不充分而影响品质。

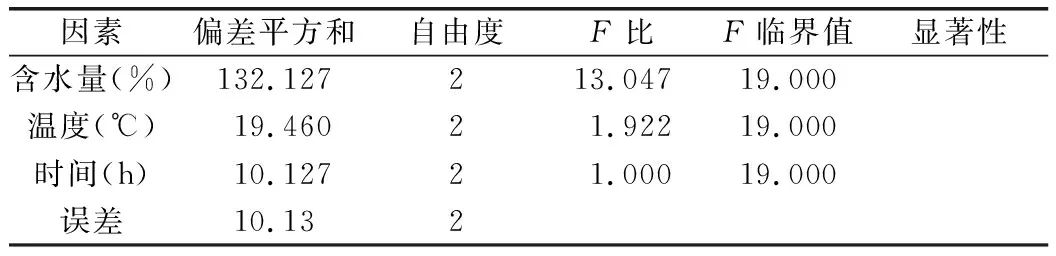

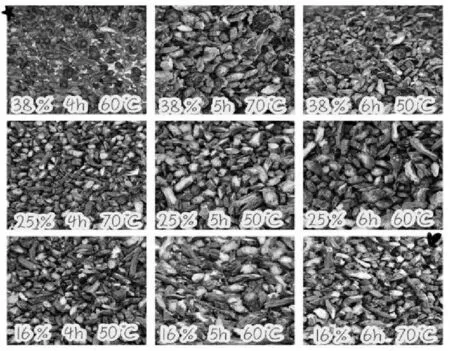

2.4.2 正交试验 在单因素试验基础上,以鲜药材含水量、干燥温度、干燥时间为考察因素,进一步优化丹参产地加工-炮制一体化生产工艺条件。因素水平设计及试验结果见表5、表6,方差分析见表7,各处理所得饮片性状见图4。

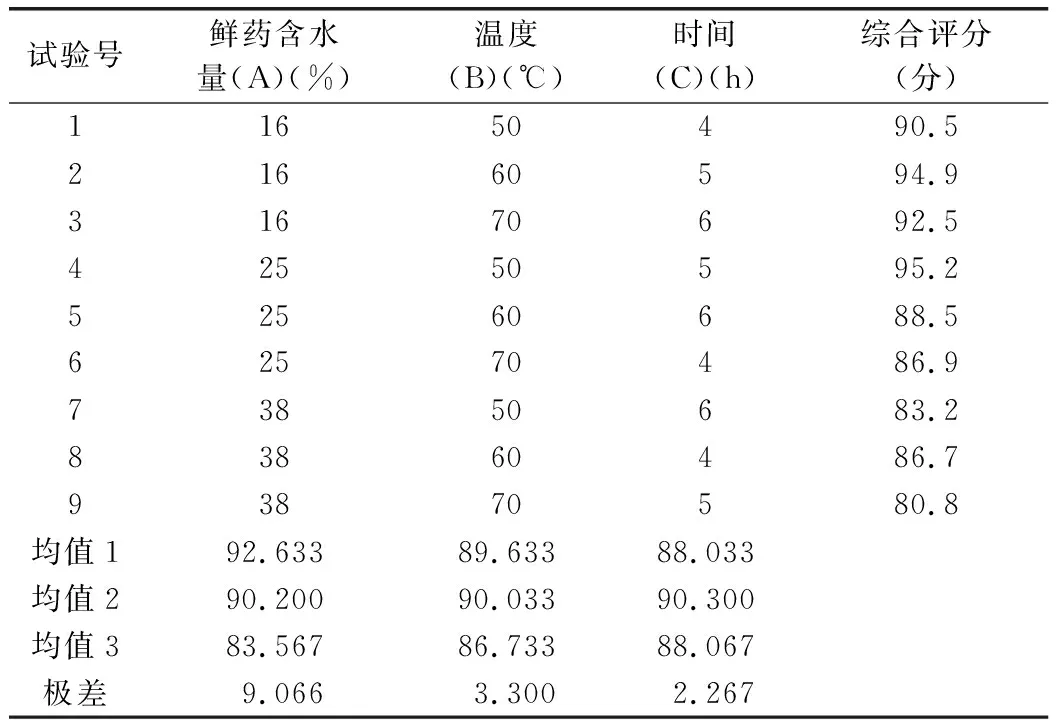

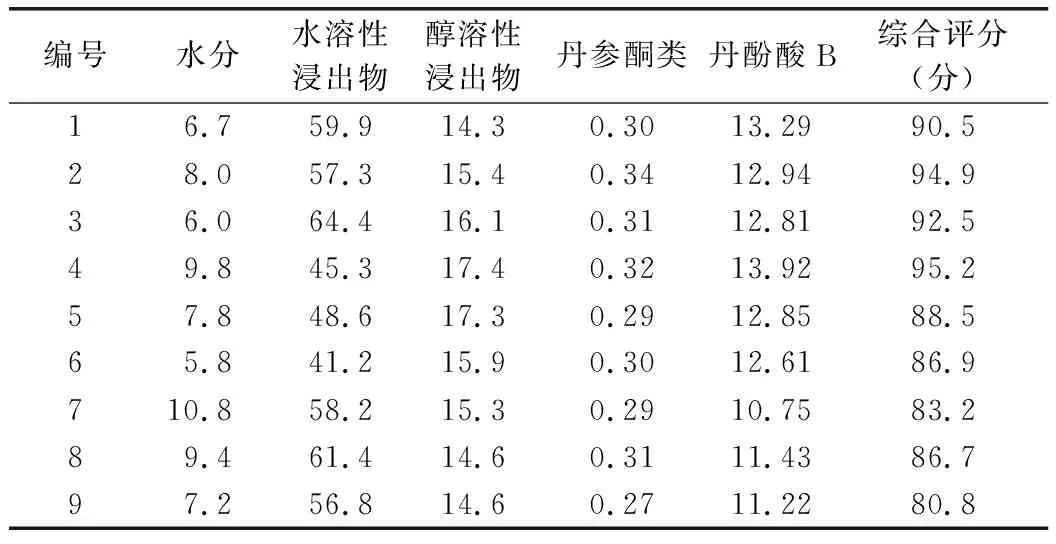

表5 正交试验因素水平设计及结果

表6 正交试验不同处理组各项目检测结果 (%)

由图4可以看出,含水量为38%的鲜药切制所得饮片颜色发黑,不符合《中华人民共和国药典》丹参饮片性状要求;含水量16%的药材切制所得饮片,碎片多,成片率低,损耗大;含水量25%的饮片外观好,成片率高。由表5、表6可知,极差值A>B>C,即鲜药材含水量对丹参饮片品质影响最大,其次为烘干温度,烘干时间影响最小;从表7的方差分析结果也可得出上述结果,但3个影响因素均不显著。综上,所得最优组合为A1B2C2,即鲜药含水量25%、烘干温度60 ℃、烘干时间5 h,鲜切丹参药材含水量应控制在25%左右,即生产中自然干燥约5~6 d所指的“七成干”。

表7 方差分析

图4 正交试验各处理组所得饮片性状

2.4.3 验证实验 取同一批新鲜丹参,以上述最优工艺参数,照“2.3.2”中工艺路线平行加工5份丹参饮片,按“2.1”中规定检测各项目指标,按“2.2”中方法进行综合评分,结果见表8。

表8 验证试验结果 (%,n=5)

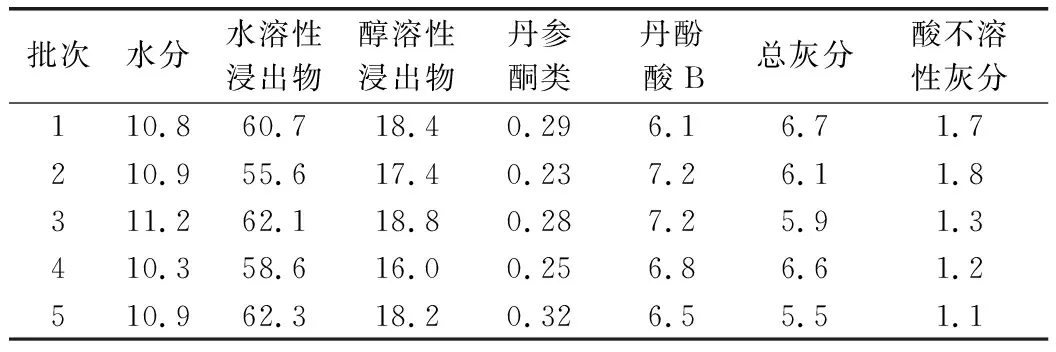

由表8、表5及表1可知,验证试验结果与正交试验最优组合综合评分结果接近且显著高于以传统方法加工所得饮片,表明本研究所得最优工艺参数稳定、可靠。为进一步验证试验结果,课题组从市场上收集了5批丹参饮片,采用相同的检测方法检测各项指标,进行对比,结果见表9。

表9 市售丹参饮片各有效成分 (%)

由于无法确定市售丹参饮片原药材来源,因此仅记录了市售饮片各项目检测结果,不进行综合评分。对比表8、表9可以看出,采用本研究所得一体化加工技术生产所得丹参饮片品质优于部分市售丹参饮片。尽管造成此结果的原因可能是由于原药材的品质不同,但也可证明本工艺具有一定的推广应用价值。

3 结论与讨论

中药材的产地初加工与中药饮片生产脱节,是长期困扰中药产业发展的主要问题之一。实施一体化生产,可有效减少生产加工环节、提升中药饮片质量,还可增加中药的可追溯性,利于中药质量控制[9-11]。本研究探讨了丹参产地加工-炮制一体化生产技术,得到其最优加工工艺为鲜丹参采挖后除去泥沙,干燥至七成干(含水量25%)左右,抢水洗净,除去杂质,切厚片(3 mm),于温度60 ℃下,烘干5 h。由于本研究所用丹参药材灰分指标明显低于《中华人民共和国药典》标准,因而在后续实验处理中未再检测灰分。课题组还发现,以传统方法生产丹参药材时,由于丹参根茎粗细不一,大规模烘干不易控制干燥时间。如干燥时间过短,则粗根难以干透;如使粗根干透,则细根会烤焦、变黄甚至发黑。在实际生产中,多是烘至七、八成干,然后堆垛覆盖油布使其自然干燥。因此存在干燥时间长、对生产经验要求高且易受天气影响等不足。采用一体化生产工艺后,省略了中药材生产环节,可有效避免上述情况出现。受试验条件影响,本研究还存在不足之处,如鲜药材含量水不易控制。今后可进一步改进方法,扩大试验量,为丹参产地加工-饮片炮制一体化生产技术的应用推广奠定基础。