黄铜矿强化浸出研究进展

2022-12-15刘庆丰廖亚龙吴越郗家俊嵇广雄

刘庆丰,廖亚龙,吴越,郗家俊,嵇广雄

(昆明理工大学冶金与能源工程学院,云南 昆明 650093)

黄铜矿(CuFeS2)是储量最丰富、分布最广的含铜矿物,但随着对铜矿的不断开采,品位逐年下降,且铁、铅、砷等共(伴)生元素的存在,导致产生大量的低品位复杂多金属黄铜矿。虽然80%~85%的铜是通过火法冶金工艺生产的,但湿法冶金工艺路线逐渐受到关注。随着含铜矿物的不断开采利用,导致难于获得高品质的硫化铜精矿,而且传统火法冶金方法从低品位黄铜矿中经济、高效地提取铜也越来越难。同时,火法冶金过程会产生大量SO2等对环境和人体有害的气体。相比较而言,湿法冶金的方法从黄铜矿中提取铜比火法冶金的方法更为经济和环境友好。黄铜矿的湿法浸出在解决环境和成本问题上显示出巨大潜力[1],但黄铜矿的成分复杂,湿法浸出过程存在效率不高的问题,制约了该方法的推广与发展。

浸出过程是湿法冶金的首要和关键单元操作,由于黄铜矿结构稳定、晶格能高,湿法提取过程中浸出速率及有价金属的回收效率并不高,需要加强研究湿法浸出黄铜矿的机理和强化手段,克服瓶颈问题,获得黄铜矿高效湿法提取的工艺。本文对黄铜矿的湿法浸出工艺及溶解机理、浸出过程中钝化层形成机理和浸出过程中的主要影响因素进行了分析,综述和分析了强化湿法浸出黄铜矿的研究现状及趋势,以期获得黄铜矿浸出过程中抑制表面钝化层形成的机理和方法,对黄铜矿的浸出研究及产业化具有一定的借鉴和指导意义。

1 预处理活化

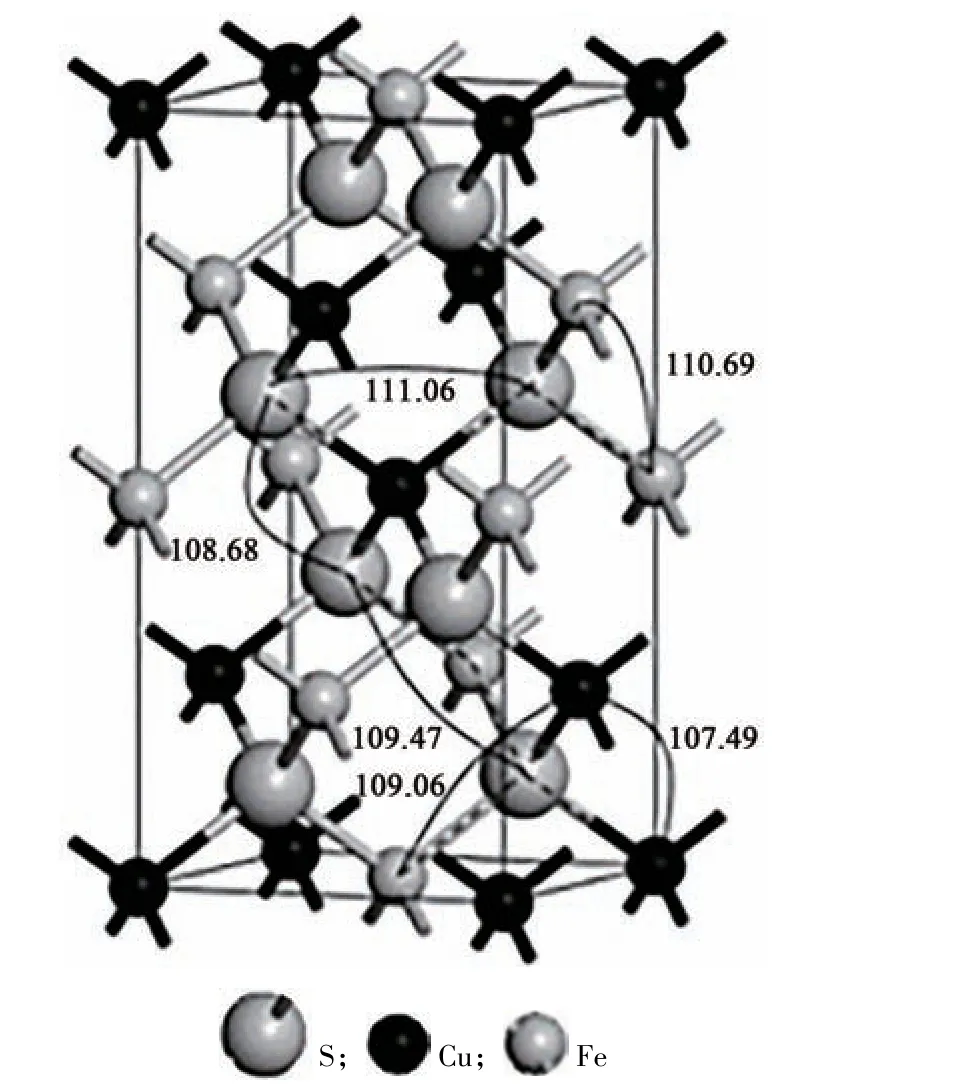

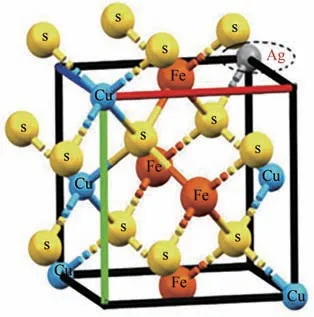

黄铜矿具有独特的矿相结构(图1)[2],在温和的条件下浸出时表面会形成抑制浸出的钝化层(如双金属硫化物、多硫化物、元素硫和黄钾铁矾),导致浸出效率低[3-4]。若在浸出前对黄铜矿进行预处理,改变其结构,在后续的浸出反应中浸出效率会大大提高。目前主要的活化方式有机械活化、热活化和微波活化等。

图1 黄铜矿的单胞结构[2]

1.1 机械活化

矿物在机械力作用下会产生晶格畸变和局部破坏,并形成各种缺陷[5-8],导致其内能增大,反应活性增强,从而可以实现矿物在较低浸取剂浓度和反应温度的温和条件下浸出,这一效应被称为“机械活化”。

黄铜矿经过机械活化后再浸出,不仅浸出过程的活化能降低,且浸出率会得到提高。Kamali 和Khaki[9]将经过球磨的黄铜矿在酸性氯化铁溶液中浸出,铜的浸出率从43%提高到86%,活化能从60.23kJ/mol降到5.56kJ/mol。机械活化过程的动力学研究表明,机械活化后黄铜矿衍射峰的相对强度降低,证实机械活化可对黄铜矿的结构造成影响[10];机械活化后矿石尺寸显著减小、颗粒结构呈强烈无序状态[11],导致铜的浸出效率提高。除了对黄铜矿进行单独研磨外,还可利用外部物质对机械活化进行辅助,如亚硫酸钠[12]和氧化剂[Fe2(SO4)3][13]等。在黄铜矿研磨过程加入亚硫酸钠,有效提高了浸出效率,粒度减小、结构修饰和相变是提高铜提取率的3种机制,其中相变占主导地位。黄铜矿与氧化剂[Fe2(SO4)3]共磨可促进生成可溶性硫酸铜,因此铜的提取率提高。

对机械活化过程进行深入探索发现,黄铜矿在细磨过程中颗粒间相互作用存在黏附、聚集和团聚3 个不同阶段,而矿物微观结构的改变出现在团聚阶段,团聚阶段的作用更有利于硫化铜矿的浸出[14-15]。

机械活化的优点是可以利用相对简单的方式,在较短的反应时间内促进新表面的形成以及晶格缺陷的产生,这是该预处理方法在经济上可行的主要原因[16]。但是机械活化的矿石内部会存在未活化的矿层,即使在活化的层面,物料的活性也会随着深度的加深不断减弱[17],被活化的表面也会随时间的推移逐渐失去活性[18],而且机械活化的成本会随着粒度的变小而增加;矿物粒度过细也会导致浸出渣排放困难,机械活化过程中不能一味追求粒度,而应与其他的强化方式结合,才能最大限度地发挥机械活化的优势。

1.2 热活化

通过对矿石进行单独加热或加入某些添加剂后再加热进而提升矿石反应活性的过程,称作热活化。黄铜矿经过加热可与氧气反应,生成铜蓝(CuS)和硫酸铜(CuSO4),相对于未活化的黄铜矿,热活化产物更容易被浸出。活化过程应注意对温度的控制,温度过高时物料会出现软融现象,将反应物包裹并阻止反应进行,导致矿物热活化不充分;温度过低会导致物料热活化不完全。活化温度不同生成的活化产物也不同,黄铜矿在700℃的温度下转化为水溶性硫酸盐,而在高于700℃的温度下转化为氧化物[19]。Daneshpajooh 等[20]的研究表明,活化过程包括硫化物分解、硫酸盐生成和金属氧化物生成3个步骤,最大限度从黄铜矿转化为硫酸铜的最佳条件为:在575℃的条件下反应30min,92%的铜转化为硫酸盐。但是活化过程中会生成SO2,而对环境造成污染,硫化活化和钙化活化则可以有效解决这一问题。

硫化活化是将单质S作为添加物,与黄铜矿在惰性气体的保护下进行焙烧活化,从而达到矿物组分选择性改变的目的[21],其基本反应如式(1)。

在后续的酸浸过程中铜蓝(CuS)易溶于酸,而FeS2难溶于酸,铜与铁可实现有效分离。宋宁等[22]将黄铜矿在623~673K 的温度下硫化活化,然后在常压条件下进行氯化浸出,铜的浸出率达到了88%。然而,硫化活化需要在惰性气体的保护下进行,操作相对复杂。

钙化活化是以碳酸钙或氧化钙作为添加剂,对硫化铜矿进行高温氧化的一种方法。经过反应可以把矿物中的非晶态物质转换为晶态物质,进而提高矿物的反应活性[23]。碳酸钙或氧化钙可以提高矿物的软化点,钙化焙烧可以处理软化点低的多金属硫化矿,因碳酸钙和氧化钙的存在可以起到固硫的作用,钙化焙烧可以有效避免SO2的产生[24]。研究发现,使用碳酸钙作为添加剂对黄铜矿进行焙烧时,低温阶段固硫效率达91.2%,而在高温阶段只有77.2%[25]。Liao等[26]对高铅高铁多金属黄铜矿进行了钙化焙烧,硫的保留率达到97.77%,同时极大提高了浸出效率。虽然CaCO3起到了固硫的效果,但是在矿物体系中引入了大量Ca 离子,会对后续的工序造成了不利的影响。Akcil[27]针对土耳其Kure黄铜矿浸出难的问题,对该矿物在913K 的温度下进行焙烧脱硫处理,接着进行低温加压浸出,最终铜的浸出率达到85%以上。Wan等[28]提出了一种硫酸化焙烧活化方法,可选择性地促进硫酸铜的形成,同时将铁分离为氧化物。

除了上述的方法外,可采用氯化钾作为氯化剂对黄铜矿进行低温焙烧活化处理[29-30],使矿物的晶格发生改变而提高反应活性,活化产物可在常温、常压下浸出。将黄铜矿与氯化钾在400~600℃的温度范围内焙烧活化,铜的回收率达到了93.2%[31],将黄铜矿为主的复杂硫化铜矿在573K 的温度下活化1~2h再加压浸出,铜矿的晶格结构发生畸变,从而提高了反应活性,Cu 的浸出率高达94.08%,并且在活化过程中S、Zn、As 和Pb 等元素未见挥发损失,不产生SO2等有害气体[32]。

1.3 微波活化

微波活化是利用微波对矿物进行辐照加热,提高其反应活性的一种预处理方式,该方法在软锰矿、闪锌矿、硫化铜矿及氧化镍矿的浸出中都有应用[33-35]。矿物中的热惰性物质,如硅酸盐、脉石、石英等几乎不受微波的影响[36-39],微波活化能实现对矿物进行选择性活化。而且,微波活化处理黄铜矿可以避免铅和硫挥发,从而免去了后续有害气体的处理步骤,减少了收尘负担[40]。

微波活化的原理在于微波作用于矿物时,矿物内部的偶极分子将做高频往复运动,进而分子之间产生摩擦热,所以被加热物质不会出现受热不均的问题,且加热速度要明显快于传统加热方式[41]。微波之所以可以提高矿物的反应活性,主要可以归结于两个原因:首先,微波可以使矿物产生热差现象,热差将导致矿物出现裂解,进而使矿物的反应表面积增加[42-44];其次,微波通过改变黄铜矿的晶体结构,提高其反应活性。

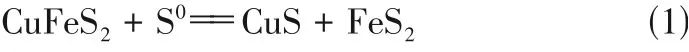

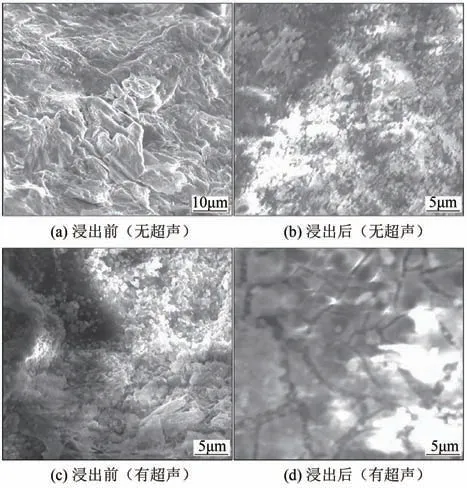

路雨禾等[45]利用微波对黄铜矿进行活化,再进行氧压酸浸的研究,结果表明Cu 的浸出率得到了提高,Fe 的浸出受到抑制。微波活化破坏了黄铜矿中的Cu—Fe—S 键或Fe—S 键,黄铜矿中的部分Fe 和S 被氧化,导致矿石中增加了Fe2O3的含量。由微波活化前后黄铜矿扫描电镜(SEM)形貌图(图2)可以看出,经过微波活化后,黄铜矿的表面出现了裂纹和孔洞,微波产生的热应力破坏了黄铜矿的晶体结构,进而提高了浸出的效率。微波活化还能与钙化焙烧[46]和机械活化[47]相结合,黄铜矿的浸出效果更佳。

图2 微波活化前后黄铜矿的SEM形貌[45]

2 浸出过程强化

除了在浸出前对黄铜矿进行预处理、改善其分离提取性能外,还可以直接在浸出过程进行强化,强化黄铜矿浸出的方法包括助剂强化和外场强化。

2.1 助剂强化浸出

在黄铜矿浸出过程中,加入某些助剂能改变浸出液的电位,强化传质过程和改善钝化膜的电导率等方式可提高浸出效率。目前研究发现可以产生强化作用的物质有黄铁矿、Ag离子等。

2.1.1 黄铁矿强化

研究表明混有黄铁矿的黄铜矿相对于成分单一的黄铜矿,浸出速率明显加快[48-49]。黄铁矿对黄铜矿浸出起强化作用,主要体现在两方面。一方面,黄铁矿的存在可以使矿物之间形成静电势差,导致原电池的形成,从而加快化学反应速率。另一方面,黄铁矿能调节浸出体系的氧化还原电位、提高浸出效率。Koleini等[50]的研究表明,黄铁矿与黄铜矿的最佳质量比为2,并且溶液的氧化还原电位在410~440mV 的范围内,铜的回收率最高;当电位和铁的浓度过高时,会在未反应的固体表面容易生成钝化层,阻碍反应的进行。

采用黄铁矿强化黄铜矿浸出时,可以通过控制电位消除硫化铁矿表面的多硫化物,也消除钝化的影响[51]。同时,在最佳氧化还原电位范围内促进黄铜矿还原为次生铜铁物种,如辉铜矿(Cu2S)[52]。Gericke等[53]和Tian等[54]认为将溶液中的氧化还原电位保持在指定区间范围内,能使黄铜矿以较高的效率反应。因此,控制浸出系统中氧化还原电位具有重要意义,浸出体系的氧化还原电位与铁离子含量密切相关。Hiroyoshi等[55]对Fe2+的作用进行了研究,认为Fe2+可以将黄铜矿还原为Cu2S,从而提高浸出效率。Yang等[56]和Bevilaqua等[57]发现,溶液中的氧化还原电位主要取决于浸出液中三价铁离子和二价铁离子的比值,通过铁离子将溶液的电位维持在合适的区间范围,才能真正起到促进黄铜矿浸出的作用。

2.1.2 Ag+强化

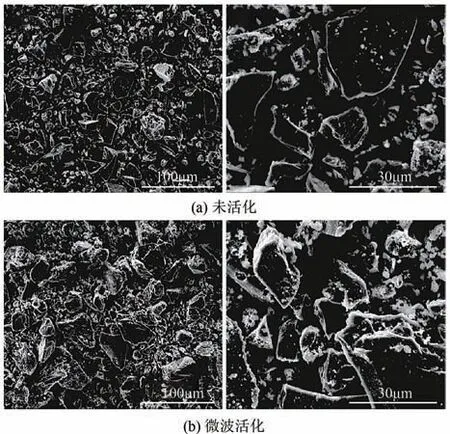

当Ag+存在于浸出体系时,可对黄铜矿的浸出起到明显的促进效果。银离子催化黄铜矿浸出的作用机理见式(2)和式(3)[58]。

由于生成的产物是S和Ag2S的混合物,具有多孔性且不会钝化黄铜矿表面,所以可以有效提高浸出效率[59]。且Ag+的加入可以提高硫层的导电性,有助于电子通过黄铜矿表面[60-62]。与此同时,Ag离子改变了生成Cu2S 的临界电位,铜可以高效浸出的电位范围变大,提高了浸出效率[63]。添加大量的银会促进黄铜矿转化为铜橄榄石、硫化铜、黄铁矿和Cu8S5等富含铜的硫化物,这些硫化物会阻止银的再生,不利于浸出效率的提高。但在较高的Fe3+/Fe2+比率下,有利于银的再生,而且氧在银离子的再生中起着关键作用,氧是Ag2S的主要氧化剂[64]。

银的加入可改变黄铜矿的性质,电化学阻抗谱表明:当Ag 存在于黄铜矿晶格中时,电荷转移电阻和钝化层电阻降低。所以Ag+可改变黄铜矿的晶体结构(图3),Ag 掺杂使黄铜矿被氧化的效率提高了56%[60]。

图3 Ag取代CuFeS2晶体结构中Cu原子[60]

Zhao 等[65]经过密度泛函理论(DFT)计算也得到了类似的结论,银离子在黄铜矿(001)-S和(112)-S重构表面上有良好的吸附性,并证实了硫化银和硫空位形成的可能性。X 射线光电子能谱(XPS)分析进一步表明硫化银在黄铜矿表面形成。电化学分析表明,Ag 离子通过提高黄铜矿的电化学活性来促进黄铜矿的溶解。此外,由于铜原子半径比银原子半径小得多,银原子在黄铜矿表面的掺入可能导致其结构的严重畸变,加速铜原子的扩散速率。

虽然Ag+可以有效提高浸出效率,但是Ag的价格昂贵,同时在强化浸出的过程中消耗量大,因此目前急需寻找价格便宜且强化效率高的物质代替Ag,从而将该技术推广、应用于工业生产。

2.1.3 其他助剂强化

除了黄铁矿和Ag+可以对黄铜矿的浸出起到强化作用外,其他的强化助剂,如炭、氯离子、乙二醇、过硫酸盐、乙烯壬基苯醚(NP-15)、四氯乙烯(TCE)和乙烯硫脲(ETU)等也具有不错的效果。

在浸出过程中加入炭,可以吸附在黄铜矿的表面,有效抑制钝化膜的形成,从而提高Cu 的浸出率[66-67]。炭可代替黄铁矿作为阴极改变电子传递途径,强化原电池效应,使黄铜矿的氧化速度加快,同时被代替的黄铁矿得到了保护,Fe 的浸出率降低[68]。使用氯介质代替硫酸盐介质,通过消除硫酸盐离子而减少黄钾铁矾形成;此外,氧在Cl-存在下的溶解度远大于硫酸盐介质,为浸出提供了更多的氧化剂,黄铜矿在氯化物溶液中有更高的浸出效率[69-70],所以氯化物对于黄铜矿的浸出具有明显的促进作用。使用过氧化氢浸出黄铜矿时,乙二醇的加入可减缓过氧化氢的分解,有利于铜的浸出[71],且乙二醇可以去除黄铜矿表面的硫层,促进其溶解[72]。过硫酸盐可强化黄铜矿浸出的原因是过硫酸根可以降低黄铜矿氧化的电荷转移电阻[73],且过氧硫酸盐的成本较低[74]。NP-15可提高黄铜矿的生物浸出效率,NP-15的存在可减少元素硫在黄铜矿表面的沉积,降低浸出液的表面张力,进而改善与黄铜矿表面的接触条件,也可以促进氧化亚铁硫杆菌对元素硫的氧化,从而提高了生物浸出效率[75]。Kartal 等[76]在浸出溶液中加入体积分数20%的TCE后,黄铜矿表面硫的去除率显著提高,该研究证明通过添加TCE 在黄铜矿浸出早期可以有效去除硫层,防止钝化。除了以上的强化助剂以外,研究表明ETU可提高低品位黄铜矿中铜的浸出率[77]。

综上所述,上述助剂可以有针对性地对浸出过程进行强化并起到了良好的促进作用,尽管可能某些方法还不够成熟,但不可否认为黄铜矿的浸出提供了很好的研究思路。

2.2 外场强化浸出

提高黄铜矿浸出效率的方法除了可以对矿石进行预处理和催化浸出,还可以对浸出过程进行外场强化。

2.2.1 超声强化浸出

超声波是一种机械波[78],研究发现超声波能强化湿法浸出过程[79-81]。Wang等[82]利用超声辅助的酸性硫酸铁从黄铜矿中浸出铜,结果表明超声辅助下的浸出率是非超声辅助浸出率的两倍。Yoon等[83]研究了超声波对FeCl3水溶液中难溶性黄铜矿(CuFeS2)浸出铜的影响,实验结果表明在同等条件下,铜的回收率从77%提高到了87%。

超声作用在传播过程中会产生正负压强的交变现象,进而产生超声空化效应,超声空化会产生局部的高温高压和发光放电等现象,超声空化会伴随湍动效应、界面效应和聚能效应,能增加物质传递、相界面更新及分子间的结合键断裂而使分子活化,可以对浸出过程起到明显的促进作用[84]。

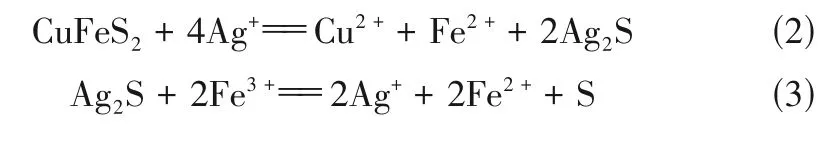

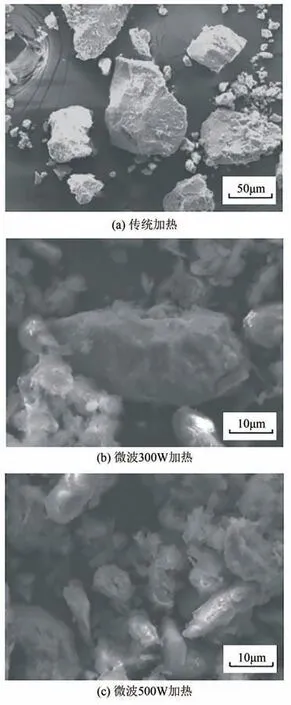

王贻明等[85]进行了超声强化黄铜矿浸出的实验,经过不同功率的超声波辐照,铜的浸出率提高了5.6%~14.8%。同时发现在超声的作用下溶液的黏度和表面张力都有下降的趋势,溶液的电导率和溶氧度变高,也影响浸出渣颗粒表面形貌(图4)。

图4 浸出前后矿石颗粒表面的SEM图[85]

由图4可得,在超声的作用下,矿石表面变得疏松且出现明显的裂纹。经过分析,超声通过改变黏度和机械搅拌效果以及增加对矿石的破坏程度,从而强化了浸出反应的传质过程,通过提高溶氧量,增加了反应物的浓度。并且超声波可以在溶液中产生·H、·OH、·H2O、H2O2和O3等活性基团,这些物质的出现,明显降低了反应的活化能。

超声强化黄铜矿的浸出优势主要体现在3个方面。第一,超声可以有效改变反应固体的表面结构,从而不断更新反应界面,提高浸出效率。第二,在超声的作用下,可以减少反应物传质阻力,从而达到均匀浸出体系的目的,进而强化浸出;第三,超声可以优化黄铜矿的浸出过程,超声波是一种具有能量的机械波,可以将黄铜矿破碎,增加其比表面积,强化固液反应,加快反应速率。不可否认,目前尽管对超声强化机理的研究取得了一定成就,但深度还不够,同时超声发生器的功率还难以满足工业生产的需要。

2.2.2 微波强化浸出

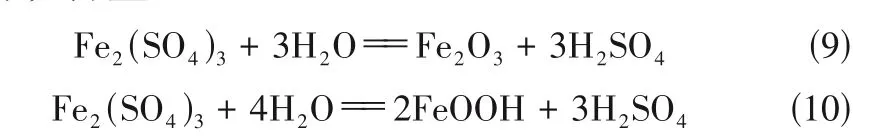

微波加热技术不仅可以对矿石进行预处理,还可以用于强化硫化铜矿的浸出。当微波作用于溶液时,离子由于其固有电荷而移动,导致离子发生碰撞,在碰撞过程中动能转化为热能,随着溶液中离子浓度的增加,将会发生更多的碰撞,最终溶液加热速度加快[86]。浸出黄铜矿过程中引入微波强化浸出能取得预想不到的浸出效果[87-89]。硫化矿物在浸出中目标金属硫化物周围夹杂着大量的脉石成分,同时随着硫化铜矿被浸出,在矿物表面也会有固体产物层生成,脉石和产物层的存在会影响浸出剂与目标反应物之间的传质效率,从而导致浸出效率降低。浸出过程引入微波后,微波可以对物体进行选择性加热,硫化铜矿与周围的脉石以及产物层会产生温度差,进而形成热应力,导致硫化矿产生裂纹,从而新鲜的反应物表面被暴露,最终使反应速度加快。硫化铜矿在浸出过程中,由于微波的存在,硫化铜矿产生局部升温现象,矿体周围的液体会出现强烈的热对流,进而强化液相传质,同样可以提高反应效率。康石长等[90]利用微波对黄铜矿的浸出进行了强化,使用加热功率为300W 和500W的微波进行加热,Cu 的浸出率相对于普通加热方式分别提高了6.98%和11.08%。

微波强化下获得的浸出渣与传统加热方式获得的浸出渣相比,表面多呈更加不规则的棱角和裂纹,且表面状态更为蓬松(图5)。产生上述差别的原因,推测为微波强化反应过程中生成的硫层被剥离,更有利于反应的进行。Wen等[91]发现经过微波作用的黄铜矿具有更好的矿物浸出性、更高的浸出有效表面和更少的钝化层,且微波可能促进表面黄铜矿向铜蓝的转化。Wen等[88]研究了微波辅助加热对黄铜矿浸出动力学、界面反应温度和表面能的影响,结果表明微波辅助加热与常规加热相比,尽管对黄铜矿浸出活化能影响不大,但微波辅助加热提高了浸出体系的沸点。由于沸点的提高和微波的选择性加热,界面反应温度显著升高,从而提高了铜的浸出率。此外,微波辅助加热提高了黄铜矿的表面能,在黄铜矿内部产生热应力,达到更新反应表面的目的,同时强化了传质,更有利于黄铜矿的浸出,这是普通浸出无法达到的。

图5 浸出渣的SEM形貌[90]

2.2.3 压力场强化

压力场强化浸出指在压力高于大气压、反应温度高于100℃的浸出反应体系,分为低温加压、中温加压和高温加压3种浸出体系。反应温度通常低于120℃、氧分压在0.5~0.7MPa 的加压浸出称作低温条件下的加压浸出;中温加压浸出指反应温度为140~180℃、氧分压在0.6~1.2MPa 的加压浸出工艺;高温加压浸出一般是指反应温度在200℃以上、氧分压为0.8~1.7MPa条件下的加压浸出反应。

Cháidez 等[92]在低压反应器、硫酸介质中以O2作为氧化剂浸出黄铜矿,发现氧分压越高,浸出效率越高。但单独以O2作为氧化剂来浸出黄铜矿效果并不理想,往往需要浸出前对黄铜矿活化或者在浸出过程中加入其他助剂来提高浸出率[93-95]。此外,低温加压浸出也要求黄铜矿的粒径尽量小,过程中发生的主要化学反应见式(4)。

CuFeS2+ O2+ 2H2SO4==CuSO4+ FeSO4+ 2S0+ 2H2O(4)

在中温加压浸出反应条件下,黄铜矿初始反应速度比较快,但随反应进行,生成的硫单质会慢慢在矿物表面形成包裹层,从而降低反应速率[96]。中温中压下的加压浸出发生的主要反应见式(5),部分黄铜矿中的硫会因为氧化产生硫酸,反应温度和酸度是影响硫单质和硫酸生成的主要因素,反应中也需加入含碳量为25%~55%的木炭来缓解矿物表面钝化层的形成[97]。李超[98]在加压浸出黄铜矿时发现,中低温氧压浸出黄铜矿的效果并不理想,其原因在于中低温反应过程的动力学缓慢,从而影响浸出效率,并发现浸出黄铜矿最佳温度为180℃,铜的浸出率可从55.5%上升到97.55%,同时铁也维持着较低的浸出率。由此可见,温度对提高黄铜矿的浸出率有着至关重要的作用,在相应的反应条件下适当控制反应温度可将黄铜矿的浸出效率最大化。此外,适当的搅拌速率和液固比、较细的矿物粒度都对提高黄铜矿的浸出率有着积极作用。

高温加压浸出条件下的矿物反应比较迅速和彻底,不需要像低温低压一样对矿物进行细磨,也不需要加入助剂来缓解矿物的钝化行为[97]。高温高压下加压浸出发生的主要化学反应见式(6)~式(8)。

在高温加压浸出的后期,随着浸出液中酸度的降低,反应生成的硫酸铁会发生水解反应生成赤铁矿或针铁矿沉淀,反应式见式(9)、式(10)。可见高温加压浸出能将铁定向控制于浸出渣中,降低浸出液中的铁含量。

黄铜矿在压力场中浸出会明显提高浸出效率,尤其是在高温高压的环境中,铜的浸出率高,铁以赤铁矿的形式进入渣相,这是其他强化手段难以达到的。然而高温高压环境对设备的性能要求高,能耗相对较高,也存在一定的安全隐患,最好与其他强化手段结合,在相对温和的条件下浸出。

3 分析与讨论

强化黄铜矿湿法浸出的手段主要分为浸出前预处理和浸出过程中强化两类方法。预处理活化方式主要分为机械活化、热活化和微波活化3 种方式,浸出过程强化分为助剂强化和外场强化两种方式。

机械活化是利用机械力作用于矿物,改变其结构,可通过对矿物进行破碎处理来增加矿物的比表面积,进而提高反应速率。当机械力的作用足够强时,可以使矿物产生晶格畸变,形成多种缺陷,最终导致矿物的反应活性增强,进而使矿物可以在相对温和的反应条件下实现浸出。除了对矿物进行直接球磨外,也可以在球磨过程中加入亚硫酸钠和硫酸铁来提高矿物的反应活性。机械活化的优势在于操作简单、效果明显。但是机械活化的矿物其反应活性会随着时间的推移逐渐减弱,并且机械力并不能使矿物的所有层面得到活化,矿物的粒度减小到一定程度时,活化成本将会急剧增加。

热活化是利用加热的方式来改变矿物的成分,使其从难浸出的物质转变为易于浸出的物质。黄铜矿在氧化性氛围中进行加热时,可以产生铜蓝、氧化铜以及硫酸铜,较热活化前的黄铜矿,铜元素以更容易浸出的化合物存在,从而极大提高了浸出效率。提高热活化温度,氧气气氛中黄铜矿中的硫元素有一部分会以SO2的形式挥发,造成环境污染。焙烧活化过程中加入CaCO3和CaO 与产生的SO2发生反应,从而使硫元素固定于固相中,避免了对环境的污染。黄铜矿在惰性气体的保护下与硫单质进行反应,生成铜蓝,从而提高反应活性。黄铜矿在特定的温度下,其晶体结构会发生改变,产生晶格畸变,也可提高反应活性。尽管热活化可以提升黄铜矿的反应活性而增加铜的浸出效率,但是高温下的氧化焙烧和硫酸化焙烧活化都会产生SO2等有害气体,硫化焙烧热活化需要在惰性气体的保护下进行,操作相对复杂,此外传统的加热方式会出现矿物受热不均的问题。

微波活化是利用微波对黄铜矿进行辐照改变其结构,从而提高反应活性。微波加热的原理是当矿物处于微波场中时,内部的偶极分子会进行高频的往复运动,从而产生分子热。在加热过程中黄铜矿的晶体结构被改变,反应活性得到提高。由于不同物质在微波场中的升温速率不同,所以经过微波辐照的矿物在表面会出现裂解和孔洞,有利于后续浸出反应的进行。微波活化的优势在于矿物不会出现受热不均的问题,同时可以明显缩短处理时间,且微波预活化可避免有毒气体的产生。

助剂强化浸出是指在浸出过程中加入可以提高浸出效率的物质,研究发现可以起到强化作用的物质有黄铁矿和银离子等。黄铁矿的加入可以产生静电势差异,导致原电池的形成,从而加快化学反应,同时黄铁矿可以通过调节浸出体系的氧化还原电位来促进铜的浸出。在硫化铜矿的浸出过程中,硫层的产生会将反应物包裹,阻碍反应的进行。银离子的加入可以生成硫和硫化银的混合物,该混合物具有多孔性且导电性更高,所以银离子的加入极大改善了钝化问题,同时银离子可以取代硫化铜矿晶体中的硫元素,以此来提高硫化铜矿的电化学活性,进而提高反应效率。除此之外,炭、氯离子、乙二醇、过硫酸盐、乙烯壬基苯醚(NP-15)、四氯乙烯(TCE)和乙烯硫脲(ETU)等也可促进浸出效率的提高。助剂强化的优势在于强化物质可以直接作用于浸出过程,强化效果也相对较强。但某些强化助剂价格昂贵,如银离子等。某些强化助剂则会对设备造成严重的腐蚀,如氯离子等。同时助剂的加入使浸出体系加入了新的物质,这将给后续的处理工序带来压力,甚至可能会适得其反。因此在使用助剂进行强化浸出时应该将多种因素进行综合考虑,以求达到利益最大化。

当超声作用于浸出体系时,会产生超声空化现象,该过程会产生局部高温高压以及发光放电等现象。首先超声通过产生微射流和声冲流等促进物质的传递。其次微射流和冲击流也可以对反应界面进行冲击和剥离,以此来使相界面得到更新,从而不断创造新的活性表面,也可降低钝化作用的影响。最后超声通过产生局部的高温高压以及发光,使溶液中分子的结合键断裂,产生羟基自由基,以上物质可以明显降低反应的活化能,且超声可以提高溶液的溶氧量,以此来促进反应的进行。因此超声可以对浸出过程起到明显的促进作用,但超声作用机理的深度还不够,且目前超声发生器的功率还不够高,不能完全满足生产的需要。

微波场强化浸出体系时会产生两方面的效应。首先,使矿物产生热应力进而产生裂纹来暴露出新鲜的反应物表面。其次,微波可以使矿物周围的液相出现热对流现象强化传质,以此来提高反应效率。同时微波加热不会出现受热不均的现象,加热效果良好。

压力场强化浸出体系时,增大浸出过程的氧气分压和反应温度,能够提高铜的浸出率。随着氧分压和反应温度增加,铁被氧化成Fe3+并以Fe2O3或针铁矿的形式进入浸出渣中,浸出液中铁浓度下降,使得溶液中杂质含量减少。但过程存在氧消耗量大,将复杂多金属黄铜矿进行低温热活化后再进行酸性氧压浸出,反应条件温和,设备投资也相对高温高压条件下的直接浸出少,具有明显的优越性。

4 结语

为有效提高黄铜矿浸出的效率,已研究开发了多种强化浸出的手段,浸出前的预处理和浸出过程中强化是两种主要的方法。预处理活化可以提高硫化铜矿反应活性,进而提高浸出效率;浸出过程强化则直接作用于浸出过程。这两类手段都有效提高了硫化铜矿的浸出效率,但每一种强化手段都有自己的缺陷,有些方法还停留在实验研究阶段,对强化作用机理研究还不够透彻。

在后续工作中,应该将浸出前预处理活化及浸出过程强化方式相结合,浸出过程强化过程中联合使用助剂强化与外场强化手段,达到在温和条件及环境友好条件下实现黄铜矿的湿法浸出目的。此外,应该加大对强化过程的反应机理的研究,获得有针对性的高效率强化浸出工艺。总而言之,虽然目前在黄铜矿的强化浸出研究中已取得了可观的成绩,但在产业化的应用研究中还有很长的路要走。