泡状流中水合物生成预测模型及实验

2022-12-15付玮琪赵子贤于璟魏伟王志远黄炳香

付玮琪,赵子贤,于璟,魏伟,王志远,黄炳香

(1 中国矿业大学煤炭资源与安全开采国家重点实验室,江苏 徐州 221116;2 中国石油集团工程技术研究院有限公司,北京 102206;3 中国石油集团勘探开发研究院(廊坊分院),河北 廊坊 065099;4 中国石油大学(华东)石油工程学院,山东 青岛 266580)

可燃冰钻采井筒具有低温和高压的特点[1],同时,在可燃冰钻采过程中井筒内均会出现气液两相流动的情况,如钻井气侵、压井管线(节流管线)、可燃冰开采排水管线等[1-3],其中,多数情况为泡状流,当气体流量过大时,则会出现环雾流和搅拌流。低温高压的环境下,可燃冰钻采井筒内的碳氢气体(甲烷、乙烷等)和酸性气体(二氧化碳、硫化氢等)极易与水发生化学反应,生成类冰状的气体水合物,引发井筒压力控制困难、水合物流动保障风险高、钻井液流变性调控难等技术问题,严重时造成井喷、生产管线堵塞等安全问题[4-6]。

钻采井筒内的水合物生成机理是准确预测和解决上述问题的基础,现有针对水合物生成机理的研究主要聚焦于搅拌釜内气-液两相环境[7-10]。目前,前人开展静止反应釜、搅拌反应釜或鼓泡塔中的水合物生成实验,发现水合物生成速率主要取决于水合物生成驱动力和气液间交接面积[7-8]。水合物生成过程是一种传热和传质过程,基于不同的水合物生成驱动力,学者们先后建立并改良了气-水两相体系中水合物生成本征动力学模型、传热受限模型和传质受限模型[7-8]。

可燃冰钻采井筒生产管线内为多相流动环境,具有气液相间界面分布复杂和传热传质效率高的特点,水合物生成规律更加复杂,与其在搅拌釜内的生成规律有很大不同[4]。针对多相流动条件下的水合物生成机理,最初的研究主要集中于深水混输管道油包水流动体系[11-14],学者们认为该体系内的水合物生成来源于液滴表面水合物壳生成,水合物壳的生成主要是由气相向水相扩散和水相经水合物壳向油相渗透所导致的[12]。同时,考虑含水率、水合物抑制剂和阻聚剂的影响,建立和改良系列水合物生成模型,以适用于各种工况,如管道输送、管道重启等[13]。近年来,由于深水天然气开发的兴起,深水气井测试和生产管柱内的水合物流动风险开始受到关注。由于深水气井天然气产量大,产水量相对较小,管柱内多为环雾流[14]。有研究表明,环雾流中水合物生成速率要高于油包水流动体系,该体系中水合物生成主要来源于气相中液滴表面和液膜表面的水合物生成,进而构建了综合考虑液滴和液膜分布特征的环雾流水合物生成模型[15-16]。

目前,针对泡状流中水合物生成机理的研究还处于探索阶段,尚未形成成熟的理论。泡状流中气泡受高速液相的影响,气泡动态变化、气液界面波动、两相间运移和传质传热等现象更为复杂,现有模型尚无法准确描述泡状流中水合物生成规律。本文利用低温高压多相流动环路系统开展泡状流中甲烷水合物生成实验,探究泡状流中甲烷水合物生成规律,并结合气液两相泡状流的流动特征和水合物生成传质理论,构建泡状流中水合物生成传质机理模型。

1 泡状流中水合物生成传质机理模型

现有的水合物生成预测模型根据其控制因素的不同,可以分为本增动力学受限模型、传质受限模型和传热受限模型[4]。在多相流动体系内,气液间搅拌速率高,气液间对流传热效率高,因此水合物生成速率受到传热方面的限制可以忽略不计。在搅拌式反应釜中水合物生成实验中,前人发现反应釜内的搅拌速率和水合物生成速率呈正比,搅拌速率越高,釜体内气体消耗速率越高,水合物生成速率越高,由此可以证明釜体内搅拌速率的增加会降低气液间的传质阻力,水合物生成主要受到传质因素的限制。据此,本文认为泡状流中水合物生成过程为一种传质过程。

1.1 水合物传质机理模型

泡状流中水合物的生成过程可以细分为三个传质过程,具体如下:①气体分子从气泡内部向气液交界面(气泡表面)的传质过程;②气体分子从气液交界面向液相的传质过程;③气体分子从液相向水合物结晶颗粒的传质过程。因为水相中气体摩尔比要远小于气相中气体摩尔比,所以气体分子在气泡内的传质阻力要远小于气体分子在水相中的传质阻力,气体分子从气泡内部向气液交界面的传质过程可以忽略不计[11]。同时,在多相流动体系内,泡状流中气液间的搅拌速率要远高于搅拌式反应釜,水合物生成所需的诱导时间远小于反应釜实验,其诱导时间可以忽略,所以气体分子在水相中的传质速率要远高于反应釜实验,泡状流中气体分子从水相向水合物结晶颗粒的传质过程可以忽略不计。据此,泡状流中水合物生成的传质过程主要为气体分子从气液交界面(气泡表面)向液相的传质过程,传质驱动力为气液交界面处甲烷气体分子浓度和水合物相平衡条件下水相中甲烷气体分子浓度间的浓度差,甲烷气体分子的传质速率计算如式(1)[11]。

式中,JCH4为甲烷气体分子的传质速率,kg/(m2·s);KCH4为甲烷气体分子的传质系数,m/s;CI为在气液交界面处的甲烷气体分子浓度,kg/m3;Ceq为在水合物相平衡条件下水相中的甲烷气体分子浓度,kg/m3。

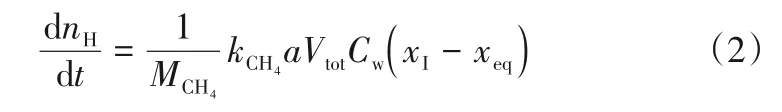

水合物生成经历甲烷分子先溶解于水相,再于水相中与水分子结合生成水合物晶体颗粒的过程。当水合物开始生成时,水相的状态为饱和甲烷气体,此时,水相中的甲烷气体分子浓度与水合物相平衡条件下的甲烷气体分子浓度相等,即=Ceq。多相流动系统内压力升高导致环境温压条件超过水合物相平衡条件,气体分子将从气泡内穿透气液交界面进入水相,使水相中气体分子达到过饱和状态,水合物颗粒开始在液相中结晶。根据式(1),考虑水合物生成受气液间交界面积和气液间传质系数的影响,水合物生成速率可以表达为式(2)。

式中,dnH/dt为甲烷水合物生成速率,mol/s;MCH4为甲烷分子的摩尔质量,kg/mol,为16.0425×10-3kg/mol;kCH4a为单位体积内水合物生成传质系数,s-1;CW为水分子浓度,为1000kg/m3;xI为在气液交界面处的气体分子摩尔比例;xeq为在相平衡条件下的气体分子摩尔比例。其中,摩尔分子比例通过亨利定律进行计算[4]。

1.2 泡状流中气-液间传质系数计算方法

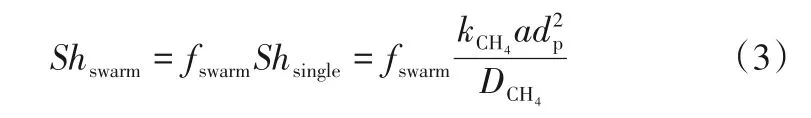

泡状流中水为连续相,气体为分散相,以气泡形式悬浮于水相中。泡状流中气泡群间的传质系数依赖于气泡间的相互作用,在高速流动的过程中,气泡受高速液相的剪切力和湍动能的影响,气泡间发生相互作用,产生碰撞、破裂、聚并、形变等行为,加剧气液间的传质效率,提高气液间综合传质系数。考虑动量扩散、质量扩散和单气泡运动状态,舍伍德数(Sh)可以表征在静止或流动状态下液体中单气泡与液相间传质系数,但是现有舍伍德数预测模型均针对单气泡的气液间传质系数,都没有考虑气泡间相互作用对气液间传质系数的影响。仅考虑气泡的形变行为,当气泡的形变系数为2和3时,气泡的传质系数就会分别增加10%和35%[20]。同时,8个自由运动的气泡群间平均舍伍德数比单气泡的舍伍德数高6%[20]。因此,考虑气泡群中单气泡碰撞、形变、破裂、聚并等因素的影响,本文在单气泡传质系数的基础上提出气泡群间的综合传质系数[4],用于表征气泡间相互作用造成的额外气液间传质,见式(3)。

式中,Shswarm为气泡群的舍伍德数;Shsingle为单气泡的舍伍德数;fswam为气泡群间的综合传质系数;dp为管径,m;DCH4为甲烷气体分子的扩散系数,m/s2。

在可燃冰钻采过程中,不同工况下钻采井筒内的多相流动环境均存在差异,依据流动介质种类,井筒内的连续相流体可以分为牛顿流体和非牛顿流体,牛顿流体为水和油,非牛顿流体为钻井液。在可燃冰钻井工况下,钻井井筒内充满钻井液,当气侵发生后,井筒内主要为是气体、岩屑和钻井液的三相流动。在可燃冰正常生产情况下,采气管线内是天然气为连续相的气-水两相流,排水管线内是水为连续相的气-水两相流。因此,在可燃冰钻采井筒内,牛顿流体中气液间传质和非牛顿流体中气液间传质均存在于实际工况中,本文对牛顿流体中气液间传质系数的计算方法和非牛顿流体中气液间传质系数的计算方法分别进行探讨。

1.2.1 牛顿流体中气液间传质系数计算方法

在可燃冰开采过程中,采气管线和排水管线内均为气-水两相流动,考虑水是牛顿流体,泡状流中气液间传质系数为牛顿流体和气泡间的传质系数。气-水两相流动中,气液间的传质速率主要受流速和液相黏度的影响[4,17],牛顿流体中单气泡的传质速率可以通过雷诺数和施密特数进行计算,如式(4)。

式中,Re为雷诺数;Sc为施密特数。

式(4)中雷诺数和施密特数分别表征液相流速和液相黏度对气泡表面传质速率的影响,雷诺数和施密特数的计算方法见式(5)和式(6)。

式中,ρL为液相密度,kg/m3;vL为液相流速,m/s;dp为管径,m;μw为水的黏度,1.5674mPa·s。

式中,vw为水的动力黏度,1.5674×10-6m2/s;DCH4为甲烷分子在水中的扩散系数。

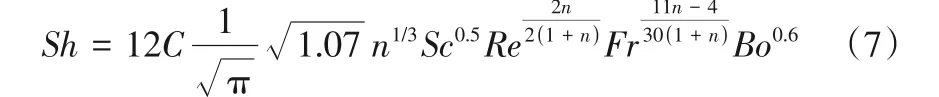

1.2.2 非牛顿流体中气液间传质系数计算方法

在可燃冰钻井过程中,井筒环空内充满钻井液,环空内为气-钻井液-岩屑三相流,钻井液流变性取决了钻井液配方,部分水基钻井液表现出非牛顿流体特性,考虑非牛顿流变性的变化特征[18-19],非牛顿流体中气泡的传质系数计算方法见式(7)。

式中,C为经验常数;n为非牛顿流体的流变指数;Fr为佛罗德数;Bo为邦德数。

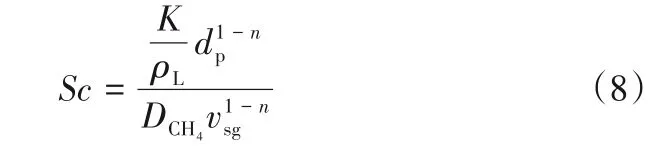

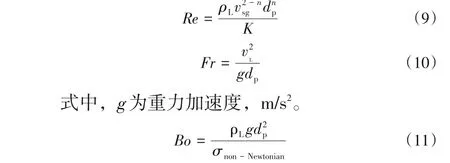

不同于牛顿流体,施密特数和雷诺数在考虑液相为非牛顿流体及非牛顿流体流变性后的计算方法分别见式(8)和式(9)。同时,由于井筒温压场对气液间界面张力的影响,气液间传质系数需要进一步考虑气泡尺寸和界面张力的影响[18],弗洛伊德数和邦德数的计算方法见式(10)和式(11)。

式中,K为非牛顿流体的流变系数;dp为管径,m;vsg为表观气体流速,m/s。

式中,σnon-Newtonian为非牛顿流体的表面张力,N/m。

1.3 泡状流中气-液间交界面积计算方法

在泡状流中气泡-气泡间、气泡-管壁间和气泡-湍流旋涡间会发生碰撞行为,同时,气泡受到液相剪切力的影响,气泡会发生碰撞、聚并和形变行为,直接导致气液间交界面积发生变化,并增加气液间传质速率。在气泡体积相同情况下,气泡发生破裂和聚并行为,会使气液间交界面积增加25.99%[20]。可燃冰钻采过程中,钻采管柱内多相流态绝大多数为湍流形态,湍流条件下气泡破裂是由气泡-湍流旋涡间碰撞所导致。气泡的破裂速率可由气泡-湍流旋涡间碰撞频率和气泡破裂效率计算所得[16],见式(12)。

式中,ϕbr为气泡破裂的速率,n/s;fb-e为气泡和湍流旋涡的碰撞频率,n/s;ηbr为气泡的破裂效率。

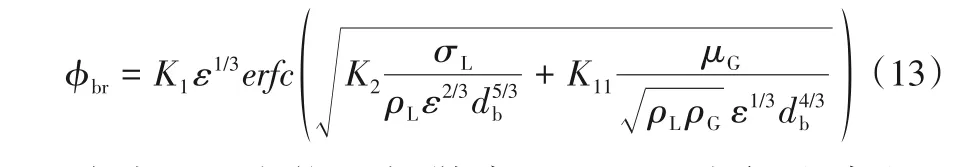

前人已经建立了较为成熟的气泡破裂速率预测模型,用于计算气液间交界面积。Alopaeus 等[21-22]基于群体平衡模型建立湍流中气泡破裂速率预测模型,并通过实验验证模型的准确性,具备较好的可靠性,可以用于本模型中气液交界面积的计算,见式(13)。

式中,ε为能量耗散率,s-1;db为气泡直径,m;σL为液体表面张力,N/m;μG为气体黏度,mPa·s;ρG为气泡密度,kg/m3;ρL为液体密度,kg/m3;K1和K2为经验常数。

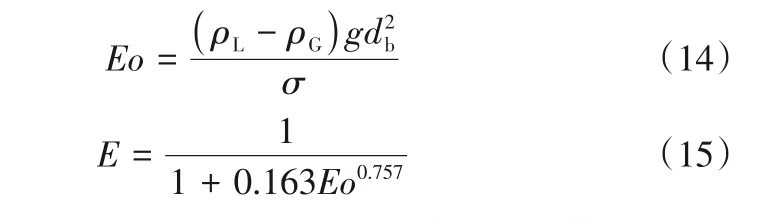

多相流动过程中,气泡-湍流旋涡间碰撞和液相剪切力均会造成气泡形变,同时,气泡形变也是气泡破裂的必要过程,泡状流中气泡形变行为不可避免。在相同气泡体积情况下,当气泡形变系数为3 时,即气泡纵横比为3,椭球形气泡的表面积比球形气泡表面积高35.8%[20]。湍流中气泡形变纵横比可以通过约特弗斯数进行计算[23-24],约特弗斯数和气泡形变后纵横比的计算方法分别见式(14)和式(15)。

式中,Eo为约特弗斯数;E为气泡纵横比。得到气泡形变纵横比后,考虑可燃冰生产管柱中多相流体沿直管向同一方向流动,假设气泡只沿流动方向形变,只在纵向x方向和横向y方向形变,轴向z方向保持不变,椭球形气泡表面可由式(16)得出[20]。

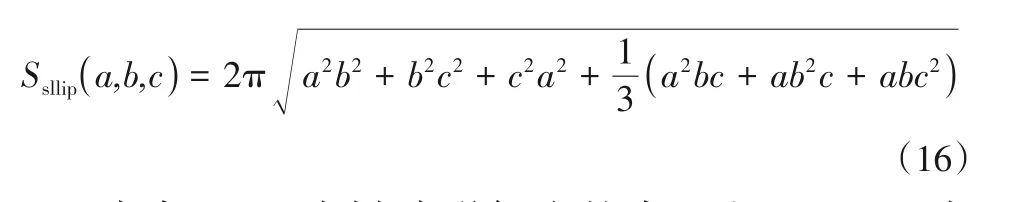

式中,Sellip为椭球形气泡的表面积,m2;a为椭球形气泡的x轴向长度,m;b为椭球形气泡的y轴向长度,m;c为椭球形气泡的z轴向长度,m。

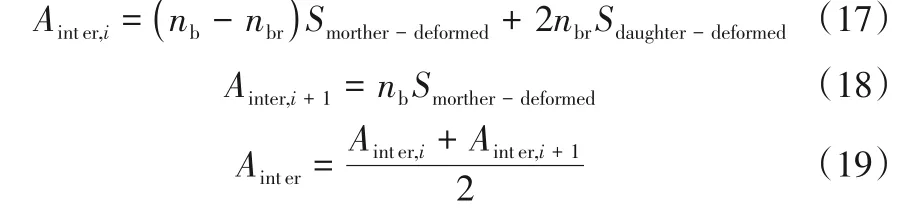

首先,假设泡状流中所有气泡均为形变后的椭球形气泡,进而在得到气泡破裂速率之后,假设母气泡在i时刻破裂成两个子气泡后,子气泡即会在i+1时刻重新聚并,则可以计算得出考虑气泡破裂、聚并和形变的气液间交界面积。i时刻的气液交界面积可由式(17)得出,i+1 时刻的气液交界面积可由式(18)得出,泡状流中气液间交界面积可由式(19)得出[20]。

式中,Ainter为泡状流中气泡表面积,m2;Ainter,i为泡状流中i时刻的气泡表面积,m2;Ainter,i+1为泡状流中i+1 时刻的气泡表面积,m2;nb为气泡数量;nbr为破裂气泡的数量;Smother-deformed为形变的母气泡表面积,m2;Sdaughter-deformed为形变的子气泡表面积,m2。

2 泡状流中水合物生成机理

2.1 泡状流中水合物生成实验

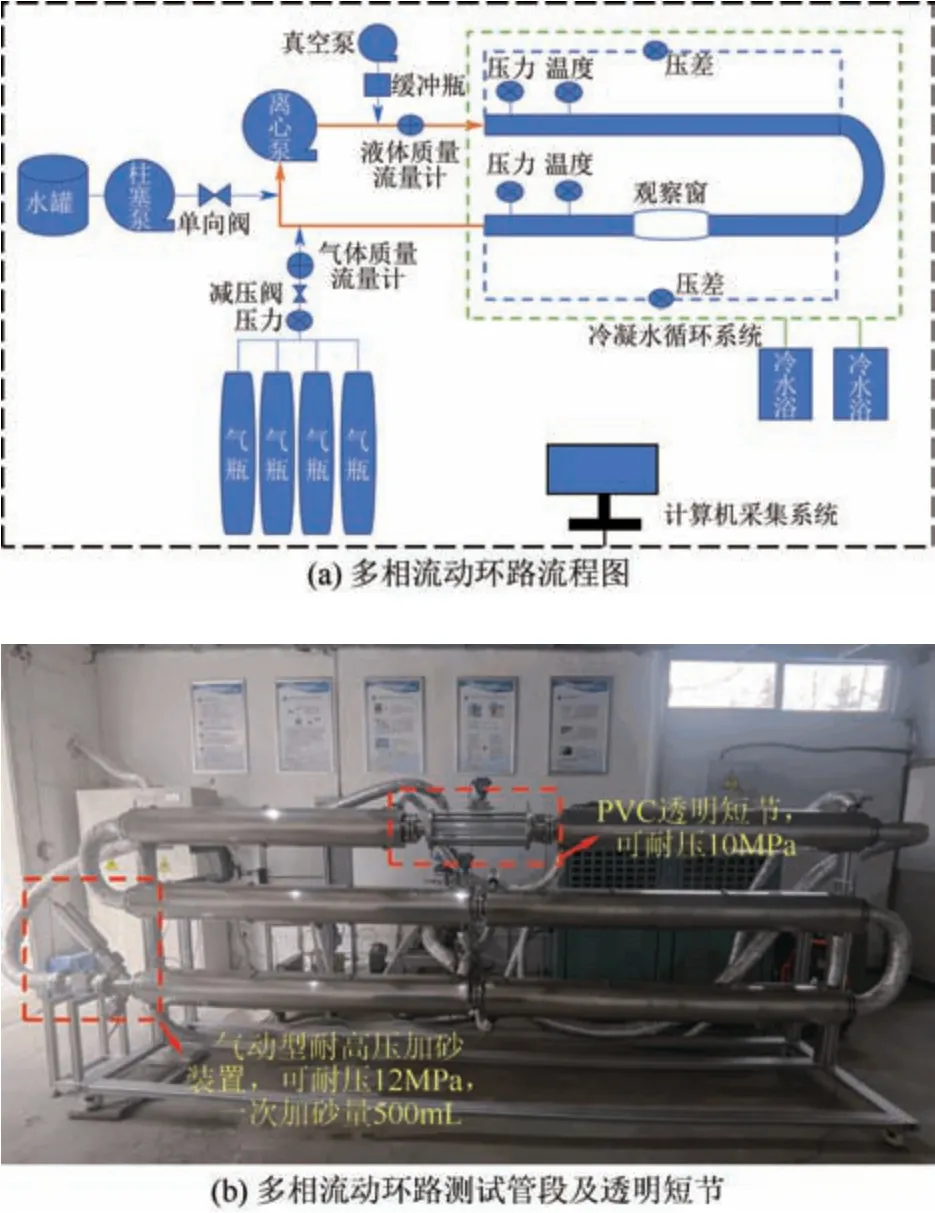

本文利用自主设计搭建的低温高压多相流动环路系统开展泡状流中二氧化碳和甲烷水合物生成实验。低温高压多相流动环路测试管段为双层管结构,长15m,内径50mL,总体积为43000mL,并装有200mm 长的PVC 透明短节,用于观察管内水合物生成、运移、沉积和多相流动特征。环路可耐压0~10MPa,利用工业冷水机通过双层管的外层环空对环路进行降温,温度调节范围为0~50℃。环路采用耐高压磁力泵对管内流体进行循环,最大排量为8m3/h,泵内最大含气率可达10%,满足泡状流条件下水合物生成实验中对含气率的需求。环路也装备有加砂装置,一次加砂量达500mL,后期可以开展油气钻采井筒内岩屑运移方面的实验研究。环路流程图和实物图见图1。

图1 低温高压水合物多相流动环路流程图及实物图

泡状流中水合物生成实验流程如下所述。

(1)在实验准备阶段,将环路上所有阀门关闭,开启真空泵环路中空气排空,直至压力传感器显示-0.1MPa为止;启动柱塞泵,向环路中注入实验液体,并用电子秤实时记录注入实验液体的质量,当实验液体的注入量达到实验预定量时,停止柱塞泵;开启磁力泵循环环路中实验液体,并注入实验气体(甲烷或二氧化碳),初次出入的压力需要低于水合物相平衡压力,使气体充分溶解到液相中,并避免水合物生成,同时开启工业冷水机,降低环路温度,直至实验预定温度。本文实验中,实验气体是纯度为99.99%的高纯甲烷,实验液体为纯水和利用纯水配制的黄原胶溶液,黄原胶溶液为人工配制,称取一定量的纯水,在计算和称取所需黄原胶质量分数所对应的添加剂质量,人工搅拌加入黄原胶并静置1h以上,使黄原胶充分溶解。

(2)在环路的温度达到实验预定温度后,重新注入实验气体,直至达到实验压力,利用背压阀使环路压力稳定在实验压力,此时水合物在环路中生成,通过压力传感器、温度传感器、气体质量流量计、液体磁力流量计和差压传感器实时记录压力、温度、气液流量和压差等数据。

(3)当气体注入量开始急剧下降且环路内无法观察到明显的气泡时,证明环路中气体已经全部转化为水合物,无法进行水合物生成实验,实验停止。

(4)实验停止后,开启环路的排水阀,泄掉环路压力,并排出部分环路中液体;同时开启空气压缩机,向环路中注入空气,将剩余液体驱赶出环路。

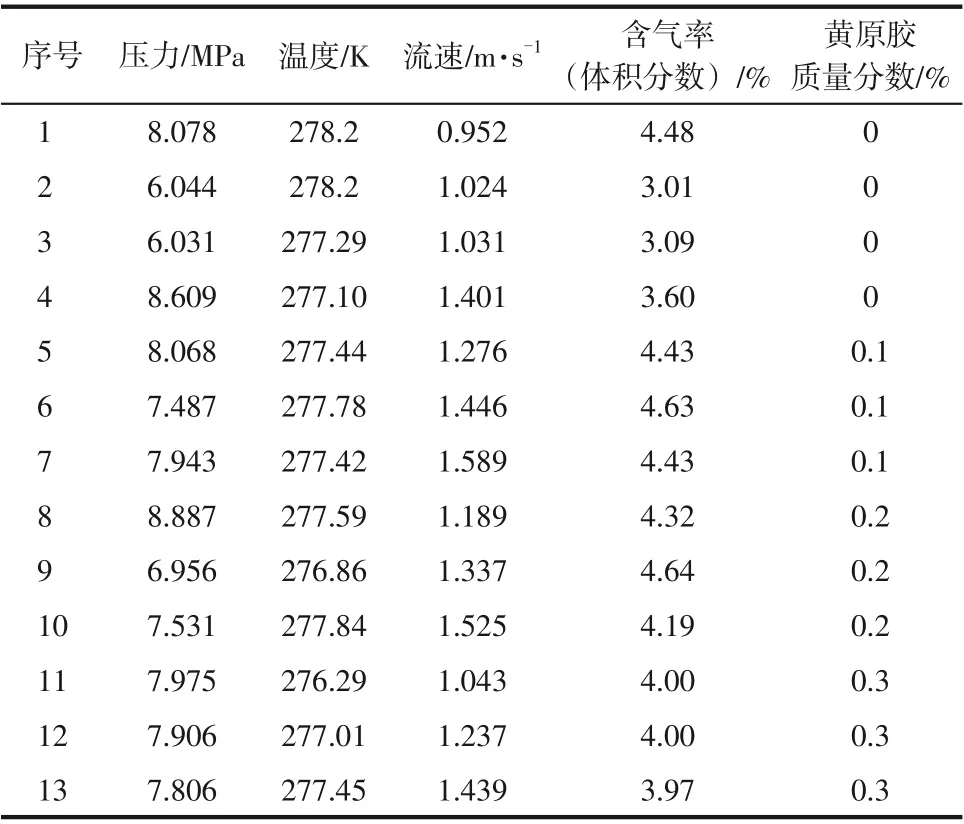

本文依托所建立的低温高压水合物多相流动环路装置,开展了泡状流中水合物生成实验,研究了连续相流体分别为水和含黄原胶的水溶液条件下水合物生成规律,分析了流速和添加浓度等因素对水合物生成速率的影响,所开展的具体实验如表1所示。表1中不包含重复性实验。

表1 泡状流中水合物生成实验

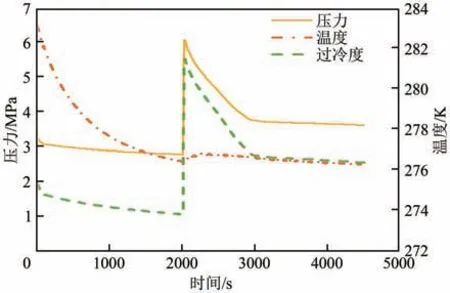

2.2 泡状流中流速和黄原胶质量分数对水合物生成的影响

本文开展了流速为0.952~1.589m/s 和黄原胶质量分数0~0.3%条件下的泡状流水合物生成系列实验。图2展示了流速为1.024m/s和黄原胶质量分数为0 条件下的泡状流水合物生成实验中环路压力、温度和过冷度的变化规律。如图所示,环路压力在0~2000s 范围内从3.125MPa 缓慢下降至2.768MPa,此阶段环路压力下降是由于环路中甲烷气体分子溶解于水中,导致环路压力降低。同时,环路开始降温,环路温度从282.95K 下降至277.03K,降温过程中过冷度始终低于环路温度,证明环路中无水合物生成。当温度和压力保持不变时,环路内的水相中已经充分溶解甲烷气。再一次注入甲烷,至实验预定压力5.862MPa,开始水合物生成实验,此时,甲烷水合物开始在环路中生成,环路压力逐渐降低,过冷度也随之降低,当过冷度与温度曲线重合时,水合物停止生成,压力曲线也保持恒定。

图2 流速1.024m/s、含气率3.0%和黄原胶质量分数为0条件下的水合物生成实验

实验中发现当环路内温度和压力达到水合物生成所需的温压条件时,水合物即刻在环路中生成,水合物生成诱导时间可以忽略不计,这是由于多相流动过程中气液间传质效应剧烈,降低了水合物颗粒结晶所需时间,所以相变过程中水合物传质过程在本文不多作讨论。同时,本文实验采用恒温法,即水合物生成过程中环路温度保持近于恒定的状态,由于制冷系统在实验中持续给环路进行热交换,抵消了水合物生成产生的热量,因此,传热对水合物生成的影响在文中不做过多讨论。但是在图2中,当水合物开始生成时,由于初始时刻水合物生成放热量大,环路温度有一个突增,之后呈线性下降的趋势。

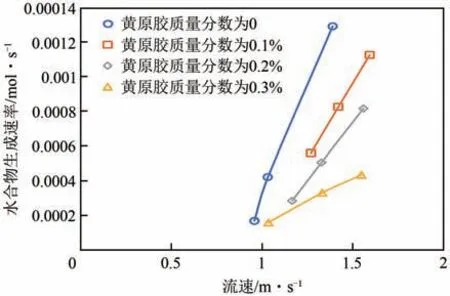

图3 对比了过冷度为5K 和不同黄原胶质量分数条件下流速对水合物生成速率的影响规律。如图所示,流速的增加会明显提高环路内水合物生成速率。流速的增加会提高泡状流中气液间搅拌速率,增加气泡破裂聚并速率,提高气泡形变程度,加大气液间传质,使水合物生成速率上升。同时,在相同流速条件下黄原胶质量分数越高,水合物生成速率越低,且水合物生成速率随流速增加的增幅逐渐减小。黄原胶可以增加水相黏度,降低气泡间相互作用行为强度,降低了气液间的传质,并起到了削弱流速对水合物生成速率影响的作用。

图3 过冷度为5K条件下流速对水合物生成速率的影响规律

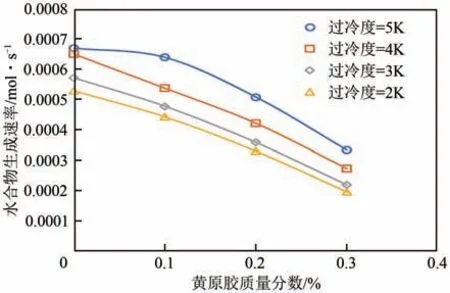

图4 对比了流速为1.35m/s 和过冷度为2~5K 条件下黄原胶质量分数对水合物生成速率的影响规律。如图所示,水合物生成速率随黄原胶质量分数的升高逐渐降低。黄原胶会改变水的流变性,使水呈现非牛顿的剪切稀释性,并提高水相的黏度。水相黏度的增加会降低泡状流中搅拌速率,降低气泡的破裂和聚并速率,减弱气泡形变程度,最终降低了气液间传质速率,造成水合物生成速率的下降。同时,黄原胶作为一种聚合物,在水相中吸附水分子,降低水分子的扩散速度,达到延缓水合物成核和生长的目的,其作用类同于水合物动力学抑制剂。

图4 流速为1.35m/s条件下黄原胶质量分数对水合物生成速率的影响规律

对比不同过冷度条件下的水合物生成速率,发现在相同黄原胶质量分数条件下,过冷度的降低也会导致水合物生成速率的降低,该发现也与前人在反应釜中水合物生成实验中的观察结果一致。

2.3 泡状流中水合物生成综合传质系数

不同于单气泡运动,泡状流中气泡受到外力影响,会发生破裂、聚并和形变等行为,解决气液间的传质速率,促进泡状流中水合物的生成。现有对气泡表面传质速率的研究主要集中于单气泡表面,已有模型尚无法较好地描述气泡群中气液间传质速率,因此,本文提出气泡群间的综合传质系数,基于实验数据,对单气泡表面的传质速率模型进行修正。文中,气泡群间的综合传质系数的定义为fswarm=kCH4aexp/kCH4acal,即实验测得水合物生成过程中气液间传质速率和单气泡模型计算所得气液间传质速率的比值。

通过实验数据分析发现气泡群间的综合传质系数与过冷度间呈现指数关系,见式(20)。

式中,Tsub为过冷度,K;a和b为气泡群间的综合传质系数公式的系数和指数。

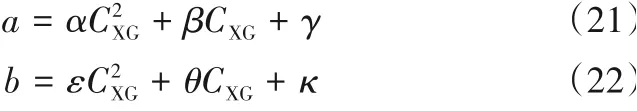

分析式(20)中系数a和指数b与黄原胶质量分数之间的关系,发现系数a和指数b与黄原胶质量分数间呈现二次函数关系,a和b随黄原胶质量分数的变化规律见图5,关系式见式(21)、式(22)。

图5 参数a和b随黄原胶质量分数的变化规律

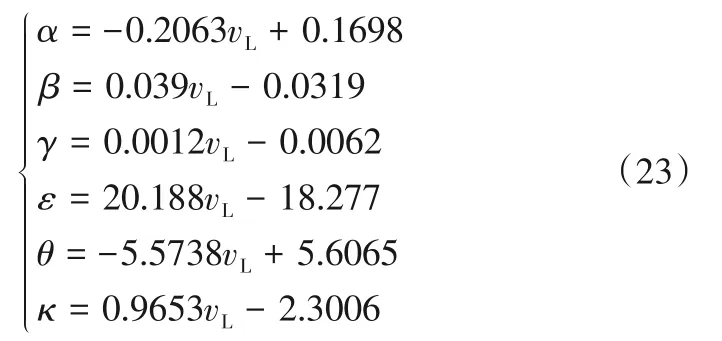

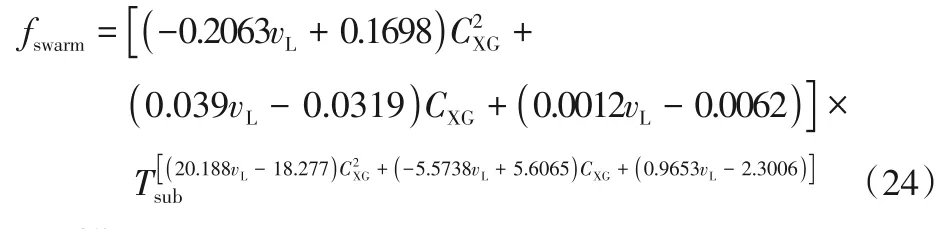

式中,CXG为黄原胶质量分数,%,α、β、γ、ε、θ和κ为参数a和b公式的系数。

分析式(21)和式(22)中参数α、β、γ、ε、θ和κ与流速之间的关系,发现上述参数与流速之间呈线性关系,参数α、β、γ、ε、θ和κ随流速的变化规律见式(23)。

将式(23)分别代入式(21)和式(22),再将式(21)和式(22)代入式(20),可以得到气泡群间的综合传质系数经验公式,见式(24)。考虑到气泡群间的综合传质系数是通过实验数据所建立的经验公式,该经验公式仅在实验包含的流速、水合物浓度范围内具备较好的适用性。

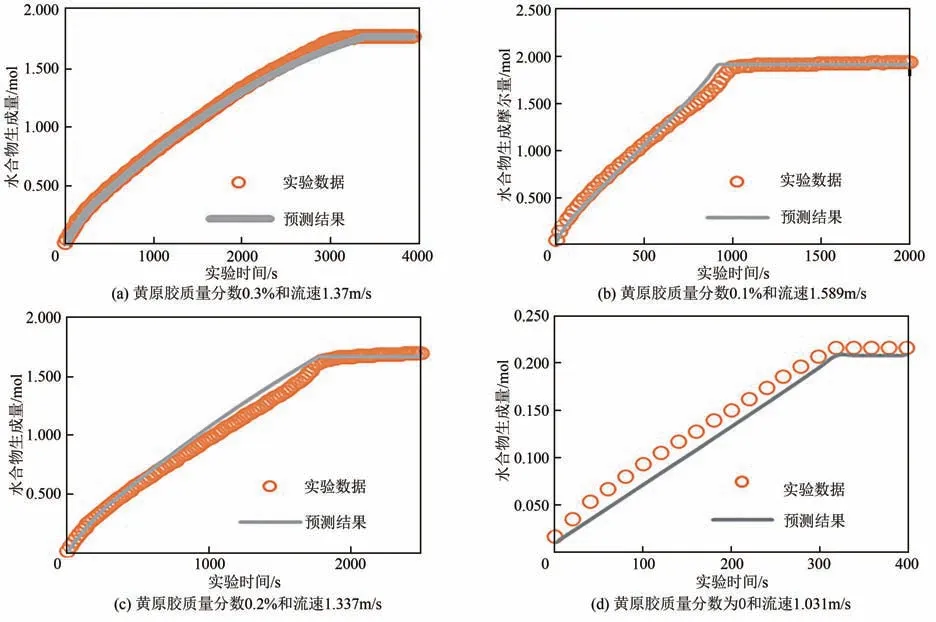

2.4 模型验证

本节通过对比模型对环路中水合物生成量的预测结果和实验测定结果间的差值,验证模型的准确性。图6 展示了黄原胶质量分数为0.3%和流速为1.237m/s条件下的模型预测结果和实验数据间的对比结果。对比发现,所建立模型在实验范围内具备较高的精确度,对水合物生成量的平均预测误差在±5%以内,对水合物生成速率的平均预测误差在±15%以内,满足现场对井筒油气和可燃冰生产管线内水合物生成量和生成速率的预测需求。

图6 模型预测的水合物生成量与实验数据对比

3 结论

针对可燃冰钻采井筒内易发生水合物生成和堵塞风险的工程难题,本文开展了泡状流条件下水合物生成实验,并建立适用于可燃冰钻采井筒内泡状流条件下水合物生成预测模型,模型考虑了液相流变性、气泡间破裂、聚并和形变等因素对气液间交界面积和传质速率的影响,并通过拟合实验数据,提出了气泡群间的综合传质系数经验公式。研究发现,流速的增加会加剧泡状流中气液间传质速率,提高水合物生成速率,但是黄原胶质量分数的上升不但会削弱流速对水合物生成速率的影响,并降低水合物生成速率。通过对比实验数据,模型对管线内水合物生成量和水合物生成速率的预测准确,预测误差分别在±5%和±15%以内。模型的建立有助于精确预测可燃冰钻采井筒内水合物生成风险,并为建立井筒内水合物流动保障方案奠定理论基础。