华南沿海地区客车的腐蚀现状与防护措施

2022-12-07曹祖军袁正军尹相斌

曹祖军,袁正军,尹相斌,杨 浩,周 莉

(中车时代电动汽车股份有限公司,湖南 株洲 412007)

0 前 言

客车车身材料及结构繁杂,由不锈钢、碳钢、铝合金、镀锌件、玻璃钢等一种或多种材料通过焊接、粘接、铆接等工艺连接而成,且客车零部件所用的材料和表面处理方式也不尽相同,其典型的混材制造导致客车腐蚀状况复杂多样[1-5]。客车整车阴极电泳技术的引入与推广,使得客车的防腐能力显著提升[6,7]。但与轿车相比,客车产品“点单”率高,“平台化、模块化、标准化”程度低、智能制造能力低,造成客车产品的腐蚀问题将长期持续存在。

沿海地区工业发达,存在工业性污染大气、地况复杂、空气湿度大且盐分多等特点[8],混材结构下的客车腐蚀问题十分突出,腐蚀类型多,发生概率高,营运年限越长的客车腐蚀程度越明显。由于腐蚀具有缓慢性和隐蔽性特点,易被忽视;而当腐蚀明显时,可能已经威胁到材料及结构的性能,造成修补困难,导致安全隐患。因此,加强沿海地区车辆的防腐能力,正确选用防腐措施、合理维护与保养,对于延长客车使用寿命及保证客车安全运行具有重要意义[9]。本工作调查了华南沿海地区(海口、湛江、阳江、广州)客车的主要腐蚀部位及腐蚀形式,分析探讨了其腐蚀原因,进而研究和探讨了客车的防腐优化措施。

1 调查结果与分析

客车车身防腐性能主要由整车阴极电泳后的电泳漆膜提供,车身外表面的涂层结构为底漆(电泳漆)+中间漆+面漆,赋予客车良好的装饰性、耐候性、耐腐蚀性等;而底盘及轮罩内则采用电泳漆+阻尼胶的防腐形式,提供抗腐蚀、抗石击及减震降噪等性能。

整体来说,经过整车阴极电泳的车辆在运营3~5 a后,底盘车架、蒙皮边角区域发生轻微锈蚀,其中底盘的腐蚀集中在骨架焊缝区及封板边缘。此外,车身结构中的“积泥蓄水”部位(轮罩周边、裙边梁与侧蒙皮内侧)的腐蚀相对严重。由于客车零部件种类多,采用的防腐处理多样化,质量参差不齐,存在不同程度的腐蚀。

1.1 车身腐蚀分析

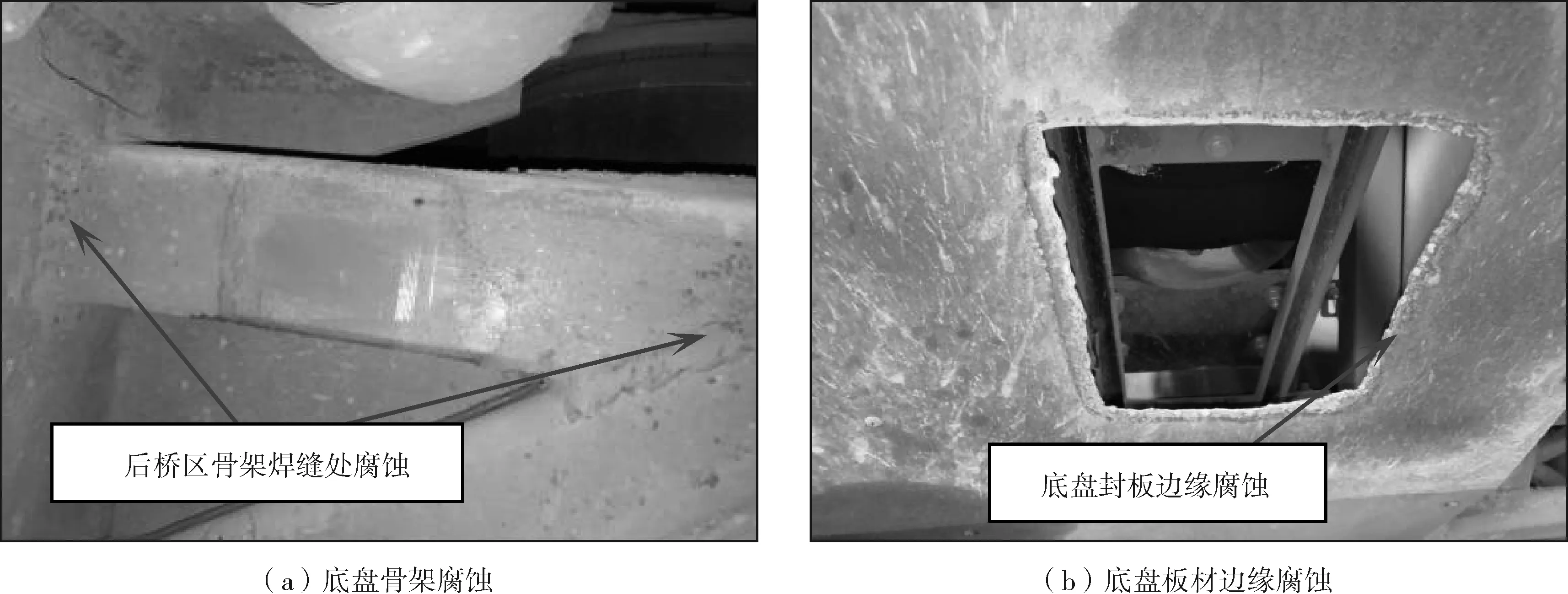

(1)底盘车架腐蚀 底盘腐蚀宏观形貌见图1。底盘区域的腐蚀主要集中在前后桥周边的骨架且在焊缝处腐蚀相对严重,见图1a。焊缝位置存在高温氧化物、焊渣、飞溅物、气孔、晶粒粗大等焊接缺陷和形状尖突,造成焊缝周边的电泳漆膜防腐性减弱,且受底盘件位置干涉的影响易造成骨架表面阻尼胶喷涂不到位,如受前后桥影响其周边骨架的防护层主要为电泳漆膜,故在前后桥周边相对潮湿环境下,腐蚀优先发生在防护相对薄弱的骨架焊缝处并向四周扩散。底盘区域的板材一般采用1~2 mm的普通钢板且未采用包边工艺,板材尖角、边缘区域易发生腐蚀(见图1b)。底盘车架发生的腐蚀为电化学腐蚀,在强腐蚀环境下防腐薄弱处(焊缝、接缝、板材边缘等)优先发生腐蚀破坏,然后由腐蚀区与其周边形成大阴极 - 小阳极的结构,加速了腐蚀的进行,造成腐蚀沿着发源地向四周快速扩散。

图1 底盘腐蚀宏观形貌Fig. 1 Macro morphology of corrosion in chassis area

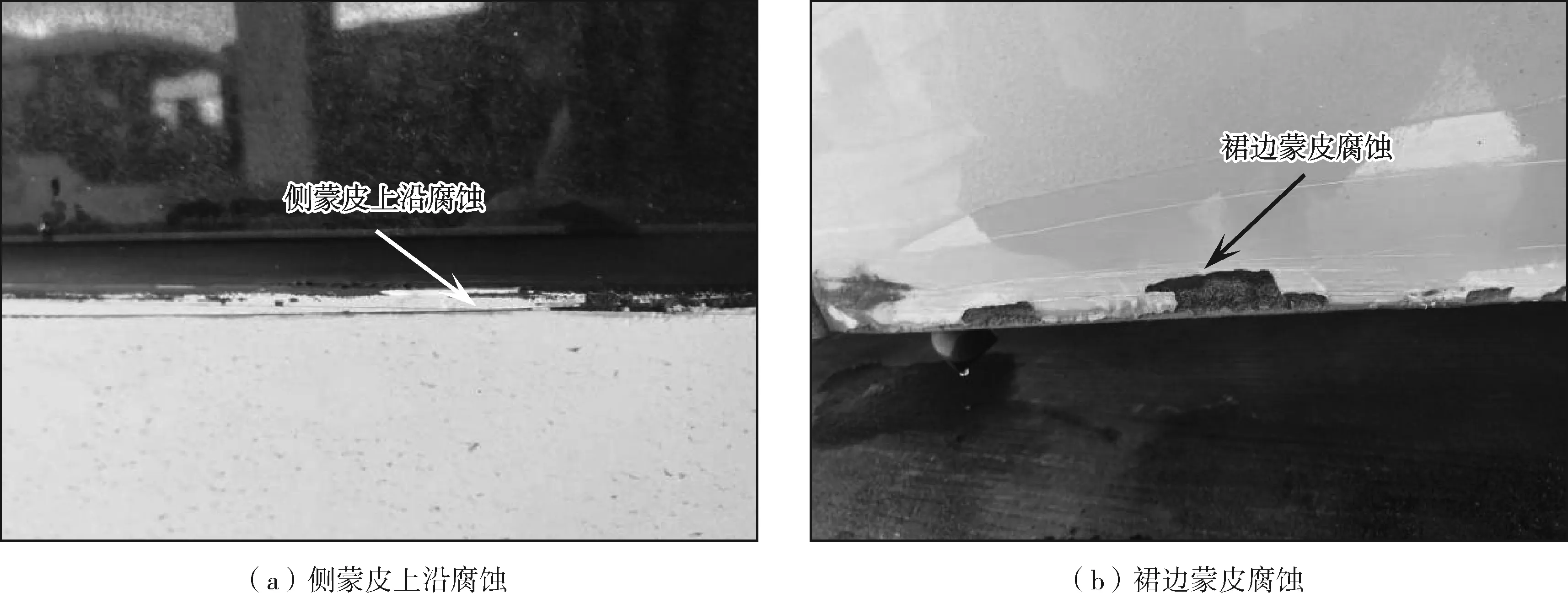

(2)蒙皮表面腐蚀 蒙皮的腐蚀主要是漆膜损伤造成的,蒙皮表面腐蚀宏观形貌如图2所示。其中侧蒙皮上沿腐蚀较为普遍,这主要是广告贴膜修边及去除时划伤防腐漆膜造成的。同时,部分车辆右侧的蒙皮底部与路边台阶、石块等刮擦,造成蒙皮变形、漆膜破损,最终出现蒙皮腐蚀现象。

图2 蒙皮表面腐蚀宏观形貌Fig. 2 Macro morphology of corrosion in the skin surface

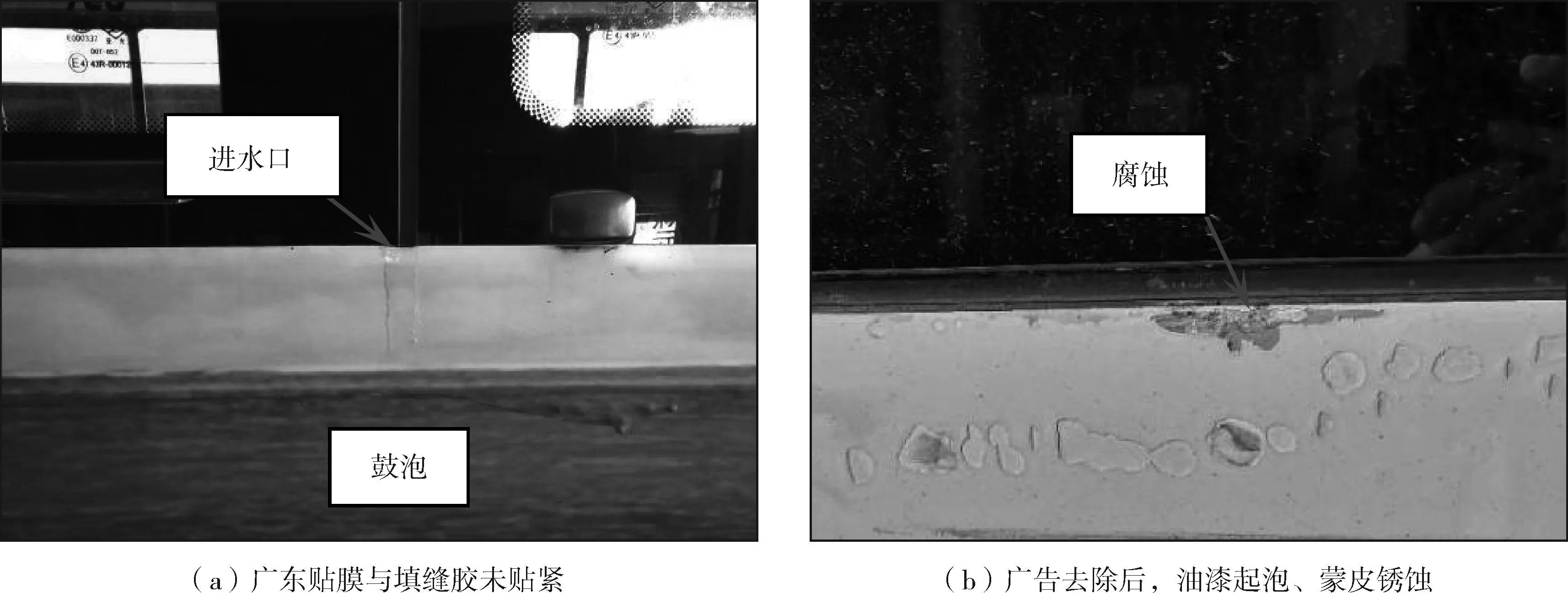

此外,广告贴膜与蒙皮或填缝胶未贴紧时,雨水、洗车水等沿着缝隙流至蒙皮表面,因沿海地区水中含盐度高、腐蚀性强,长期浸泡造成蒙皮表面油漆起泡,蒙皮锈蚀,广告未贴紧引起的蒙皮表面腐蚀宏观形貌见图3。

图3 广告未贴紧引起的蒙皮表面腐蚀宏观形貌Fig. 3 Macro morphology of corrosion in the skin surface caused by advertisement not sticking tightly

蒙皮的防腐性能来自表面多层结构的漆膜对腐蚀介质的物理屏障作用,在漆膜出现损伤时,其保护能力下降甚至消失,此时蒙皮材料直接与外界沿海高腐蚀环境介质接触,造成蒙皮材料本身发生电化学腐蚀。调查发现,铝合金蒙皮表现出较好的防腐性能,即使表面漆膜破损,因铝合金表面可形成致密的保护性氧化膜阻碍腐蚀进一步发生。镀锌板作为蒙皮材料,在表面漆膜破损时,镀锌层起到了良好的物理屏障和牺牲阳极保护作用,但在沿海高腐蚀环境下,较薄的镀锌层(锌层厚度7~10 μm)保护能力有限,一旦表面漆膜被破坏,锌层优先发生腐蚀而被消耗,基体钢板随之发生腐蚀。而蒙皮材料为普通钢板时,在其边角及漆膜破损区域很快出现腐蚀并向周边蔓延。故在选择沿海地区蒙皮材料时,铝合金板优于镀锌板,镀锌板优于普通钢板。

(3)“积泥蓄水”部位腐蚀 沿海地区雨季长,轮罩长期处于泥、水冲刷和高湿环境下,并且轮罩区域本身结构复杂,易出现“积泥蓄水”现象,一般最早出现腐蚀。对比不同结构轮罩的腐蚀情况发现,轮罩内无型材外露的台阶面且轮罩内封板与缝隙密封好的,未出现明显腐蚀。轮罩内封板采用普通钢板的局部出现腐蚀穿孔,而采用铝合金封板的完好。装有轮眉装饰件的车辆相比无轮眉装饰件结构的车辆,轮拱周边的蒙皮表面腐蚀更严重。这是由于轮眉装饰件与蒙皮存在缝隙,易积水,且广告贴膜时沿着轮眉装饰件边缘修边划伤蒙皮漆膜造成的。

调查中发现,车辆裙边梁上端区域的蒙皮锈穿。观察蒙皮内侧,其与裙边梁上表面积泥严重,当有腐蚀性强且不易干燥的雨水(尤其在车身右侧更易受路边积水溅射)飞溅到其上时造成腐蚀加速,最终导致裙边梁上端的蒙皮锈穿。

底盘及轮罩区域因结构复杂造成“台阶”面、凹面的存在,成为“积泥蓄水”的基础。同时,底盘及轮罩区域长期处于雨水、洗车水、路面洒水等形成的潮湿环境。所以底盘及轮罩区域的防腐层长期处于干湿循环或积水浸泡环境,造成漆膜在短期内防腐性能失效,进而使得蒙皮和骨架开始腐蚀,最终导致蒙皮或骨架锈穿。此外,底盘及轮罩区域型材/ 型材与型材/板材间存在较多的贴合面,易造成贴合缝隙内电泳不良且不便于后道工序的密封处理。所以在骨架缝隙电泳不良部位及受石击、冲刷、划伤等造成漆膜破损的部位也易出现早期腐蚀。

(4)中性盐雾试验验证与分析 为研究车身在沿海地区腐蚀过程情况,对板材和模拟车身结构件经阴极电泳处理后按照GB/T 1771中的要求进行中性盐雾试验,还原腐蚀过程。

板材边缘不作封边处理,中部划痕处理。电泳板划叉区域经过中性盐雾试验12 h后开始锈蚀,这是由于电泳漆起到物理屏障作用,当漆膜遭到破坏露出基材时,此处的屏障作用消失,基材发生腐蚀。电泳板经过144 h盐雾后,板材边缘出现了锈蚀。这是因为边缘存在毛刺、尖端等缺陷,受电泳过程电场分布特点和烘烤过程电泳漆固化收缩作用影响,边缘电泳漆膜薄且易磕碰损伤,所以边缘优先发生腐蚀。盐雾试验1 000 h后,电泳漆膜无起泡、剥落等现象,用刮刀去除划叉位置腐蚀产物后,测量单边扩蚀约为1.5 mm(要求:单边扩蚀≤2.0 mm),即电泳漆满足行业标准中性盐雾试验通过1 000 h的测试要求。

模拟车身结构件随车电泳后进行中性盐雾试验。结构件的型材和板材边缘与电泳板材腐蚀结果相同,在盐雾144 h时边缘出现锈蚀。焊缝周边在进行盐雾试验480 h时出现锈蚀。这是由于焊丝熔融后表面形成了不导电的氧化层(主要成分为SiO2、MnO)[10],影响电泳的完整性,但这层氧化层也具有一定的防腐效果;同时,焊缝可能存在一些质量缺陷,如气孔、焊渣等,也会降低焊缝的防腐性能。所以在焊缝区域防腐性能相对薄弱,优先发生腐蚀。盐雾试验1 000 h后,焊缝周边腐蚀加重,电泳漆膜未出现起泡、剥落等现象。

综上,电泳漆本身具有良好的防腐性能,但在漆膜受到损伤、漆膜上有缺陷(不完整、厚度薄)等时,防腐性能受到不同程度的削弱。结合沿海地区车身腐蚀现象,中性盐雾试验过程与沿海地区客车车身腐蚀过程是一致的,中性盐雾试验结果符合实际情况。

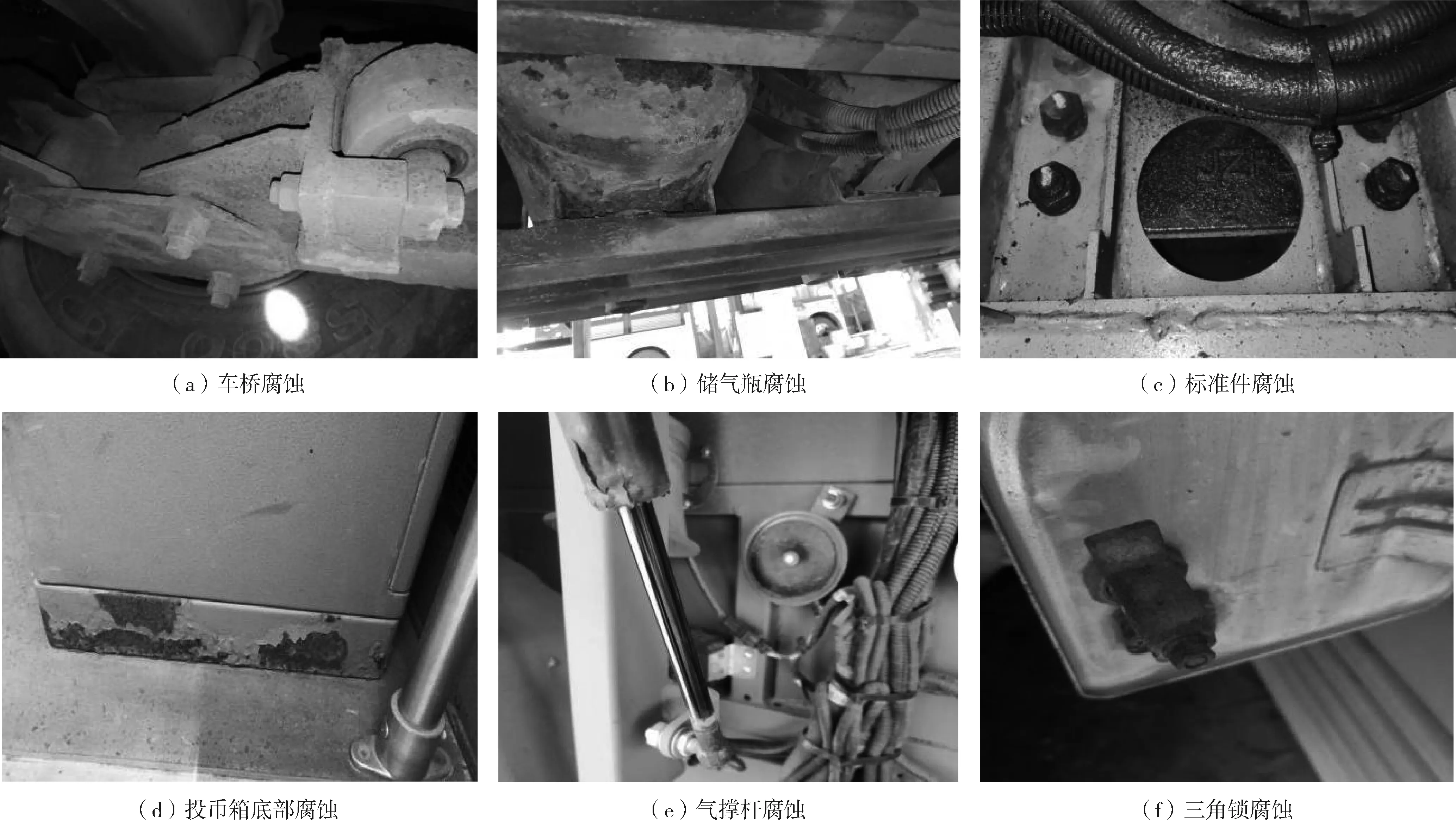

1.2 零部件锈蚀分析

零部件的锈蚀问题相对普遍,如图4所示。调查中,发黑标准件和镀铬件使用1 a后腐蚀严重,镀锌彩色钝化件使用2~3 a后开始出现白锈,不锈钢件使用5 a后局部出现轻微点蚀,底盘油漆件使用4 a后(车桥、储气筒)腐蚀相对严重。同种零部件所安装的位置不同,腐蚀程度也相差较大,如处于底盘区域的腐蚀程度明显高于车内的。造成零部件锈蚀严重的主要原因是材质或表面处理选用不合理及供应商产品防腐质量参差不齐。此外,安装过程防护层的损伤及安装后出现的异种金属接触、缝隙等造成的加速腐蚀现象也不容忽视。

图4 零部件的腐蚀图片Fig. 4 Picture of corrosion of parts

2 防腐措施

基于对沿海地区车辆锈蚀的调查分析,需针对性地制定对策,实现有效地阻止或延缓腐蚀。为使防腐措施行之有效,需从设计、工艺、来料质量、制造、运输、售后等全流程进行严格控制,建立产品设计、施工、检验的防腐标准和规范。

2.1 车身防腐措施

主要从以下3个方面考虑车身的防腐措施:

(1)合理选材 客车车身材料目前绝大部分采用钢铁材料骨架+铝合金舱门+镀锌蒙皮的材料结构搭配,其中蒙皮材料也有采用铝合金和玻璃钢材料。部分客车厂推出了全铝车身和不锈钢车身。从沿海地区腐蚀情况看,在不考虑成本的情况下,优选不锈钢或铝合金车身;兼顾性价比,建议采用钢骨架与铝合金或玻璃钢蒙皮的搭配结构。

(2)结构优化 钢结构车身电泳防腐是目前主流的高防腐措施。而电泳效果与电泳孔的设计布局密切相关。电泳孔的开制需满足在电泳线上各规定处理时间内,实现良好的排气、排液和防电磁屏蔽作用,以利于电泳时的充分泳透,使电泳漆膜完整覆盖于零件的内外表面,从而保障电泳漆的防腐能力。这就要求在车身上合理布置电泳孔,尤其关注并梁结构、倒扣“碗状”结构、双层封闭结构、贴合结构等造成的电泳不良问题。

设计骨架结构时,应避免“积泥蓄水”结构,无法避免时可增加隔挡或外罩。板材应避免有尖锐直角,应采用圆角或圆弧过渡,且清除干净边缘毛刺。对于易受泥、水冲刷的潮湿区域(如轮罩)采用无型材外露的全密封结构。金属混材结构车身注意连接部位的密封、绝缘设计,避免可能出现的电偶腐蚀、缝隙腐蚀等问题。

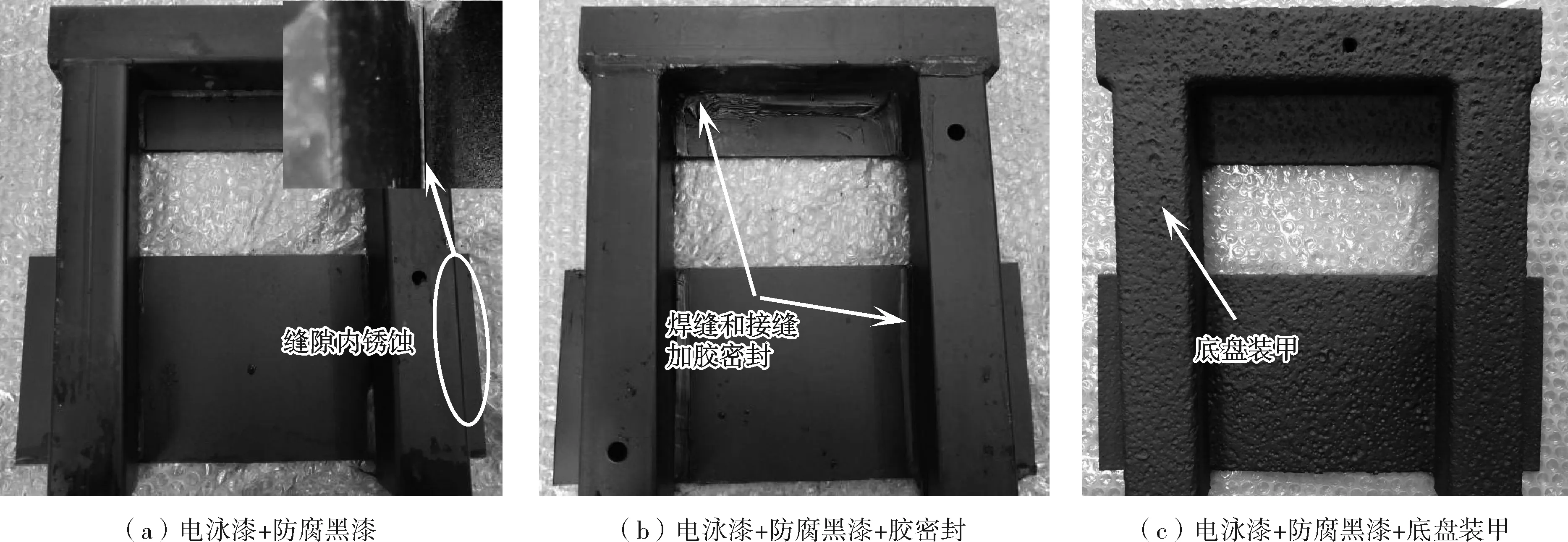

(3)防腐层设计 鉴于沿海地区底盘出现的边缘和焊缝腐蚀问题,在原防腐层结构电泳漆+阻尼胶的基础上优化增加底盘防腐黑漆喷涂及密封防腐处理工艺,并将底盘防腐、抗石击用的阻尼胶升级为底盘装甲。将优化后的防腐工艺应用于模拟车身结构样件上,并进行1 000 h的中性盐雾试验,结果见图5。喷涂防腐黑漆后,焊缝位置及板材边缘在试验后未出现明显的腐蚀,但封板与型材接缝内有锈水流出(见图5a)。而进一步采用了密封处理及喷涂底盘装甲的样件,中性盐雾试验1 000 h后,表面无明显变化(见图5b、5c)。

图5 防腐升级样件经中性盐雾试验1 000 h后的宏观腐蚀形貌Fig. 5 Macro morphology of corrosion of upgraded anti - corrosion sample after 1 000 h neutral salt spray test

因此,为提高沿海地区车身防腐性能,建议采用整车电泳+底盘防腐黑漆+底盘装甲的防腐层结构。防腐黑漆的喷涂可提升底盘焊缝和板材边缘的防腐性能;底盘装甲有利于提高底盘区域抗石击、耐冲刷性及防腐性能。整车电泳后,底盘并梁接缝、底盘区域封板/蒙皮与型材接缝、轮罩封板与骨架接缝等易电泳不到位,对这些存在缝隙腐蚀的区域可涂覆密封胶进行密封防腐处理。底盘型材内腔选择性使用内腔注蜡或内腔喷蜡防腐工艺。针对裙边易腐蚀现象,可在裙边涂覆耐冲击、耐腐蚀、附着力强的弹性防腐胶。此外,应制定针对沿海地区的防腐设计及工艺规范,并明确施工质量要求,确保防腐效果。

2.2 零部件防腐措施

在零部件选型时,需考虑沿海高腐蚀环境的影响,向供应商厂家提出特殊需求。根据运营环境及零部件在车身的位置,安装合理材质和表面处理方式的零部件、紧固件,建议优选不锈钢、铝合金、环保达克罗处理、锌镍镀层、镀锌处理(需进行钝化或钝化+封闭处理)等,若零部件表面采用涂层结构,建议采用粉末涂层或阴极电泳+面漆的搭配方式。

安装零部件时应注意异种金属接触存在的电偶腐蚀和安装间隙造成的缝隙腐蚀。处于潮湿环境下的部件(如底盘),设计选型时尽量避免异种金属材料接触,无法避免时,应采用绝缘处理或按“大阳极小阴极”的原则进行防腐设计。而对于不可避免的缝隙,则需采用密封胶进行密封处理。

在总装下线后,应修补零部件在安装过程中因磕碰、摩擦等原因损伤的防护层,并对底盘金属件表面喷涂防腐蜡,提高零部件的整体防腐性能。

2.3 制造过程防腐措施

客车制造的机械自动化程度低,产品的防腐质量受制造过程人为因素影响大。加强管理和培训,提高防腐意识,应从人、机、料、法、环、测进行全面控制。施工过程严格按防腐设计及工艺规范和质量检验要求执行到位,不制造、不传递、不遗留腐蚀隐患。

整车电泳后进行返工返修作业(如焊接、切割、打磨)将影响返工返修部位的防腐性能。原则上,不允许在整车电泳后进行破坏防腐层的作业。如有必要的返工则必须做好表面和内腔的二次防腐处理。

2.4 售后维护保养

车辆交付后,在车辆日常维护和保养时,兼顾车辆的防腐管理,即将整车骨架和零部件的腐蚀排查作为日常点检项。针对车辆出现的磕碰、刮擦等造成防腐层破损,应立即启动油漆修补或更换零部件,避免腐蚀扩展;对于批量腐蚀问题,需及时反馈客车制造厂家进行腐蚀原因分析并整改,防止因腐蚀加深造成不必要的经济损失及安全隐患。

售后修理时应规范作业,修补锈蚀部位时需将锈蚀、松动的旧漆层清除、清洁干净后补漆。零部件拆装时需轻拿轻放,不野蛮作业,做到完成锈蚀部位的整改并且不遗留新的腐蚀隐患。客车运营商需监督广告公司贴膜处理时,与车身贴紧,不得有翘边、卷边、脱粘等情况,且粘贴和去除过程不允许划伤、刮伤油漆层。

3 完善防腐体系

从调查的沿海地区客车腐蚀结果来看,沿海地区工业大气环境及高湿、高盐环境下的客车腐蚀问题比较突出,尤其在底盘区域。而不同沿海地区的气候(温度、湿度、大气盐分)存在差异,客车的腐蚀速度也随之改变;而且同一地区客车不同部位腐蚀速度也不尽相同,故对客车的车身及零部件提出了不同的防腐要求。作为客车主机厂,生产的车辆面向全球,客车运营环境复杂多变,故需逐步建立客车腐蚀数据库,应包括详细的车身防腐工艺方案、零部件材质、表面处理方式、安装位置、运营环境、使用年限对应的腐蚀评价等级等内容[11]。通过客车腐蚀大数据的采集,在产品开发设计时可根据运营环境和客户需求有针对性地进行合理选材及防腐工艺方案设计;也可用于分析及预判客车的腐蚀状况,提前介入防护,消除安全隐患。最终建立完善的客车防腐蚀体系,因地施策,实现降本增效,减少不必要的资源浪费。

4 总 结

客车车身的腐蚀与防护技术已相对完善,然而与之配套的零部件厂生产的零部件的防腐能力参差不齐,以及在设计、选材时未充分考虑沿海与内陆腐蚀环境差异性影响,造成沿海地区整车防腐性能不理想。通过调查沿海地区客车腐蚀状况发现,车身底盘区域和轮罩周边、零部件及运营过程中损伤区域的腐蚀相对严重。需从车身防腐结构和工艺优化、零部件选型、制造过程控制及售后维护保养规范等角度进行防腐提升。为适应客车在各使用环境下防腐要求,需积累大量试验和现场腐蚀数据,建立客车腐蚀数据库,完善客车防腐体系,保障车辆全生命周期内的行车安全。