氢气压力对L80钢氢脆敏感性的影响规律

2022-12-07董京楠刘奕杉张旭初王朝阳石贵元刘晓童杨志文陈迎锋

董京楠,刘奕杉,张旭初,王朝阳,罗 淼,石贵元,4,刘晓童,杨志文,陈迎锋

(1. 中国石油集团工程技术研究院有限公司,北京 102206;2. 中国石油天然气股份有限公司河北廊坊销售分公司,河北 廊坊 065000;3. 中国石油天然气集团公司吉林石化分公司炼油厂,吉林 吉林 132021;4. 中国石油大学(北京)石油工程学院, 北京 102249; 5. 安科工程技术研究院(北京)有限公司, 北京 102209)

0 前 言

在全球应对气候变化与污染治理升级和我国提出碳中和目标的大背景下,氢能已经成为建设清洁低碳、安全高效的能源体系的重要组成部分。纯氢或含氢可燃气体的安全储存与输送,成为推进能源和战略资源基地优化升级、加快能源绿色转型的重要内容。在氢气的存储方面,氢气的地下存储具有地下空间利用率高、能源利用效率高、节能减排、降低储集成本等优点,是氢气存储的趋势[1-3]。近年来逐步发展的煤炭地下气化工艺,将煤炭在原位进行有控制的燃烧,通过煤的热解以及煤与氧气、水蒸气发生的一系列化学反应,产生含氢气的可燃气体,集建井、采煤、转化工艺于一体,这项工艺是对传统物理采煤技术的重要补充,已成为新一代化学采煤技术。

对于以上煤炭气化工艺和氢气地下存储工艺而言,由于气体中氢气含量较高,氢致失效成为其套管材质面临的最为突出的挑战[1]。氢分子可以吸附于钢材内壁,分解成氢原子后可进入钢材内部,导致钢材韧性损失或形成裂纹,引起钢材氢脆,极易发生脆性断裂,引起管道或设备爆炸等安全事故发生,因此材料的选择成为制约氢能源研究及规模化应用的技术难点之一。目前,国内外就管线钢、容器用钢等在氢气输送和储能环境下的氢脆敏感性开展了大量研究[4-11],但研究多集中在某一氢含量对X80钢、X70钢等管线钢性能的影响,且压力很少超过10 MPa。目前已报道地下储氢库最大压力可达到12 MPa左右,所以有必要对常用井下用钢开展氢脆敏感性试验。本工作选用常规管柱钢L80钢为研究对象,同时考虑到在实际储存和输送过程中,氢气通常会与其他气体混合以降低其分压,故分别设计了3,5,8,12 MPa不同氢气压力下材料的氢脆敏感性试验,研究L80钢在不同氢气压力下的氢脆敏感性规律,为纯氢及掺氢气体的存储及输送提供选材参考。

1 试 验

1.1 试 样

有研究表明,材料屈服强度越高,氢脆敏感性越高;在室温(25 ℃左右)~100 ℃范围内,材料氢脆敏感性随着温度的升高而降低[12],因此,为确保地下管柱服役安全,应在确保力学强度满足的情况下,尽量降低钢级。试验评价温度选择室温,以保证试验结果更为保守。综上所述,本工作选用L80钢作为研究对象,在室温下开展不同氢气压力下的氢脆敏感性评价试验。

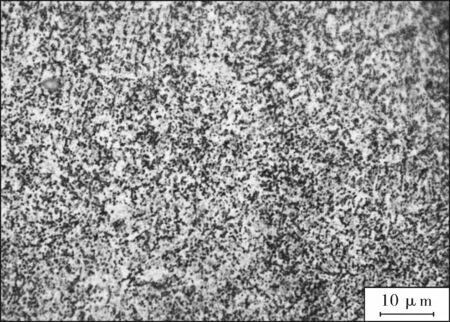

参照ASTM A751-2008“钢产品化学分析的试验方法”对试验材料L80钢中的元素进行检测,测得其化学成分 (质量分数,%)为:C 0.290%,S 0.001%,P 0.007%,Si 0.210%,Mn 1.320%,Cu 0.090%,Fe 余量。参照GB/228-2002“金属材料室温拉伸试验方法”测得其屈服强度和抗拉强度分别为610 MPa和678 MPa。参照GB/T13298-2015金属显微组织检验方法,选用3%的硝酸+酒精侵蚀液进行侵蚀,侵蚀后经去离子水冲洗、酒精脱水、冷风吹干后,在金相显微镜下观察金属的微观组织形态,结果如图1所示。从图1可以看出,试验钢的金相组织分布均匀细小,以铁素体和珠光体为主。

图1 L80钢的金相组织(1 000×)Fig. 1 Metallographic structure of L80 steel(1 000×)

1.2 试验方法

目前,国内外认可的油套管在氢气环境下耐氢致开裂的评价方法有拉伸塑性损失、冲击韧性、断裂韧性、疲劳裂纹扩展门槛值和裂纹扩展速率等。加载方式、试样尺寸以及测试的环境会直接影响到材料力学性能的测试结果。几种方法各有优劣,需要根据测试目的进行合理地选择。冲击韧性试验多用于研究组织、夹杂等内部缺陷对与材料韧性的影响,断裂韧性试验通常用于研究氢致开裂或者氢致滞后开裂。疲劳试验则是用于模拟交变载荷和氢的协同作用对材料寿命的影响。拉伸试验可以得到包含材料拉伸强度与屈服强度等在内的大多数力学性能参数,是1种最为常用的测试手段,与常规试验结果对比,可以快速对材料氢脆性能进行定性;含缺口试样的氢脆敏感性较光滑试样更高,所以本试验中的试样选择缺口试样[13,14]。

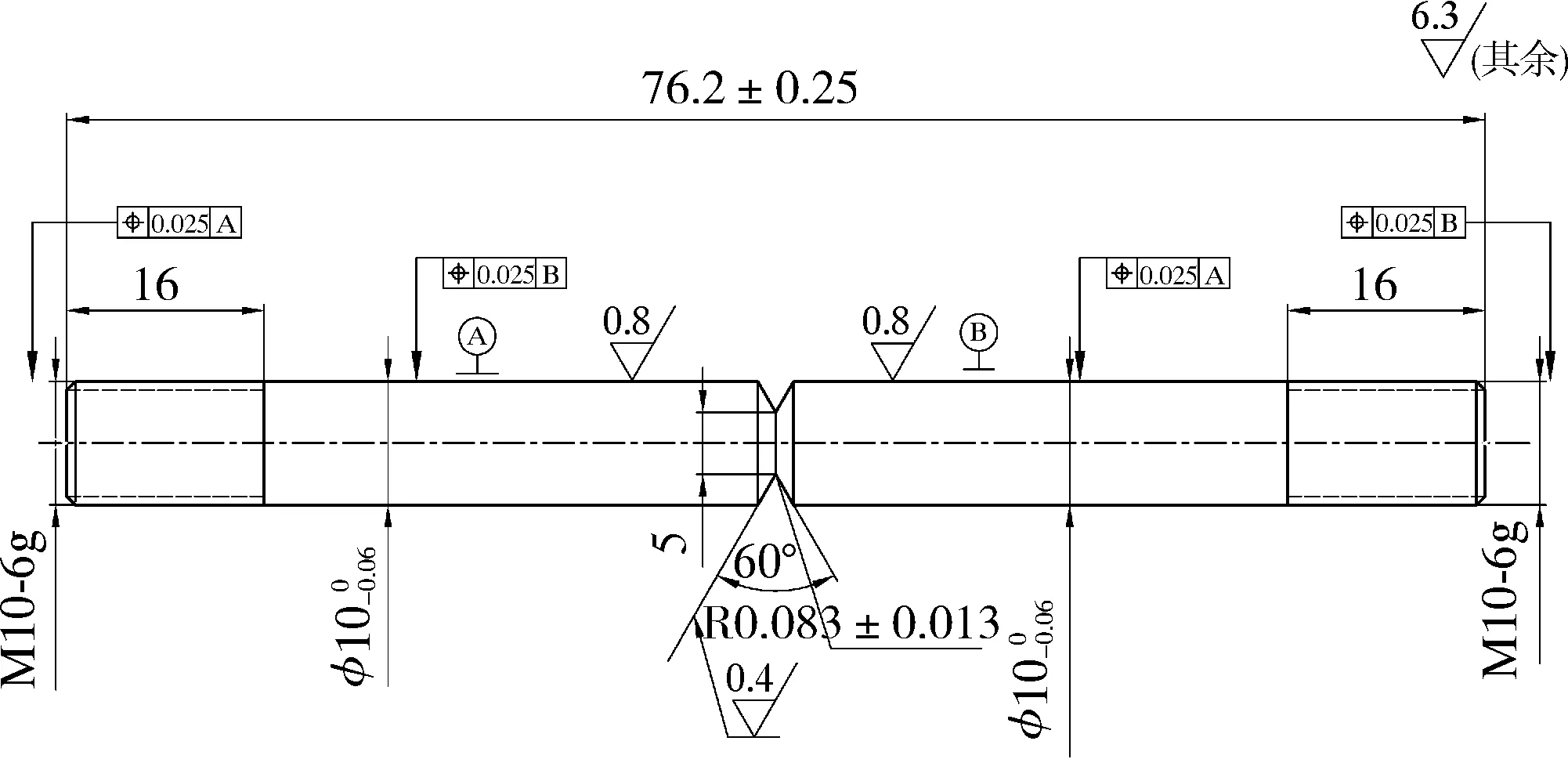

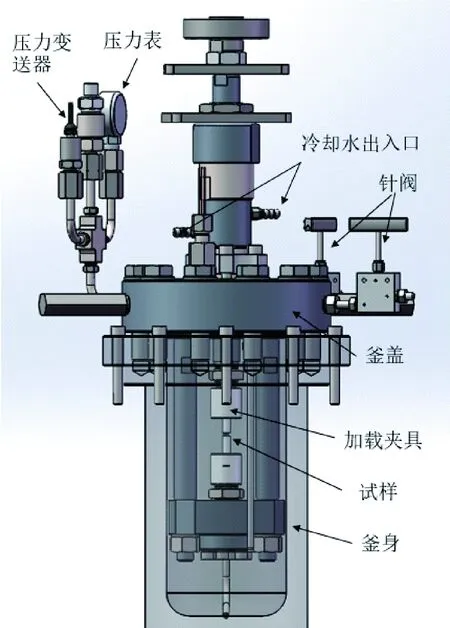

本工作按照ASTM G 142-98“高压或高温条件下金属材料与氢环境相容性的标准试验方法”标准,选择缺口试样拉伸试验方法,评价L80钢在不同氢气压力下氢脆敏感性。本工作中的氢脆敏感性是通过测定标准拉伸力学性能来评估的。有缺口的管材试样在高温高压暴露于含氢气体的环境中,通过单轴拉伸来测定标准拉伸力学性能,即在拉伸机上将试样的卡头以一定位移速度移动,使试样发生慢应变,直至把试样拉断。最终将含氢环境中测定的力学性能与在非氢环境(对照试验)中测定的力学性能进行比较,结合断口形貌的宏观和微观观察,判断材质的氢致开裂敏感性。缺口拉伸试样的加工图如图2所示,拉伸设备为CORTEST慢应变速率拉伸试验机,其中高压釜的结构示意图如图3所示。

图2 缺口拉伸试样加工图Fig. 2 Processing map of notched tension specimen

图3 高压釜示意图Fig. 3 Schematic diagram of high temperature autoclave

试验在(25±1)℃下进行,试验前先用1 MPa 的氮气在反应釜内通放3次,将釜内的空气排出,消除氧气等对于试验结果的影响。随后向高压反应釜内充入氢气至试验要求的压力。反应釜中需预充氢气24 h,之后再进行慢应变速率拉伸试验测试,应变速率选择3.5×10-4mm/s。

本工作共设计5组对比试验,分别开展在常压空气、3,5,8,12 MPa氢气环境下L80试样钢的慢应变拉伸试验。

2 结果与讨论

2.1 断口分析

2.1.1 断口宏观形貌分析

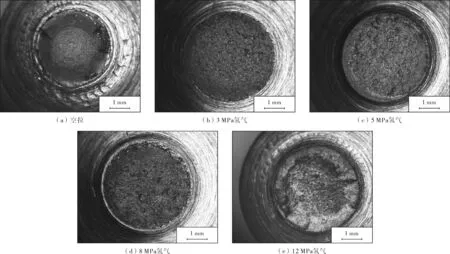

从拉伸试样断口正面宏观形貌(图4)可以看出,在空气环境下,L80钢断口区域可明显观察到纤维区、放射区和剪切唇,断口周围颈缩现象明显;随着氢气压力的增加,试样断面的面积逐渐增大,剪切唇面积变小,颈缩现象越来越不明显;当氢气压力增加至8,12 MPa时,断口可观察到裂纹生成。

图4 断口正面宏观形貌Fig. 4 Macro - morphology of fracture front

2.1.2 断口微观形貌分析

利用SUPRA55场发射扫描电子显微镜观察断面的微观形貌,图5为在5种试验条件下,L80钢拉伸后试样断口中心位置和边缘位置的微观形貌。

图5 L80钢在不同氢气压力下拉伸试样断口微观形貌Fig. 5 Micro - morphology of fracture of L80 steel tension specimen under different hydrogen pressure

图5a和图5b分别为空拉时中心位置和边缘位置的断裂微观形貌,从图中可以看出,空拉试样中心位置和边缘位置为典型的韧窝形貌。韧窝的存在,说明断裂在拉伸过程中发生了较大的塑形变形,在滑移位错塞积处或基体金属界面处等产生韧窝孔,继而扩展聚集从而导致最终断裂,断口未显现出明显的解理形貌脆性断裂特征[15],说明L80钢在空气环境中拉伸为典型的韧性断裂。

图5c到图5d为L80钢在3 MPa氢气环境下拉伸后试样断口中心位置和边缘位置的微观形貌,在3 MPa氢气环境下,试样断口中心位置仍然为典型的韧窝形貌,和图5a空拉时中心位置的形貌区别不大。在3 MPa氢气环境下断口边缘位置可观察到少量准解理形貌,准解理断裂是一种介于韧窝断裂和解理断裂之间的过渡断裂方式,可以看作是材料韧脆转变的一种断裂特征。准解理为不连续的断裂过程,不像解理断裂那样裂纹源在晶粒边界或相界上,而是首先在晶粒内部的空洞、夹杂物、硬质点等位置,同时产生许多解理小裂纹,然后这种解理裂纹不断长大,最后以塑性方式撕裂残余连接部分,这种解理小裂纹长大后成为解理小平面,而最后的塑性方式撕裂则表现为撕裂棱。

当氢气压力增加到5 MPa时,试样断口的中心位置仍然以韧窝为主(图5e),可观察到少量准解理小平台。边缘位置由韧窝形貌和台阶状解理形貌组成(图5f),说明试样已经开始由韧性到脆性转变。

图5g和图5h分别为L80钢在8 MPa氢气环境下拉伸断裂后的断口微观形貌。在8 MPa时试样断口中心位置可观察到少量解理形貌;断口边缘位置主要由台阶状解理形貌组成,说明在8 MPa的氢气环境下,L80钢已经表现出明显的脆性断裂特征。

在12 MPa氢气环境下,断口中心区域(图5i)由韧窝和解理形貌组成,韧窝的占比较高,说明试样的中心位置仍然以塑性断裂为主。在试样的边缘位置(图5j),出现类似河流花样的典型的解理断裂特征,基本不能观察到韧窝形貌。

2.2 力学性能分析

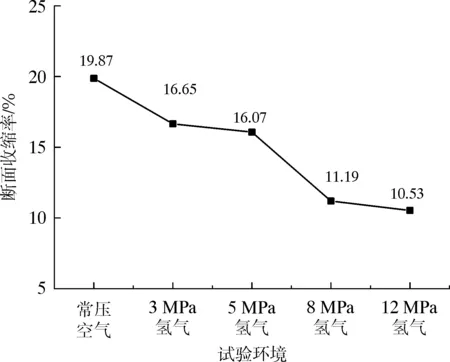

金属材料的断面收缩率是评价其塑性的重要指标之一,金属材料断面收缩率愈大,表示该材料的塑性愈好,即材料能承受较大的塑性变形而不被破坏。为了进一步探讨氢气压力对L80钢塑性损失的影响,分别测试和计算L80钢在空气和不同氢气压力环境下拉伸试样的断面收缩率,计算方法如公式(1),几组试样的计算结果比较如图6所示。

(1)

式中:ψ为断面收缩率,%;S0为试样拉伸前截面积,mm2;S为拉伸断裂后试样截面积,mm2。由断面收缩率的计算结果可知,随着氢气压力的增加,L80钢的断面收缩率呈下降趋势,从19.87%下降至10.53%。当氢气压力增加至8 MPa时,断面收缩率较5 MPa氢气压力时有明显的减小。结合上述断口分析,由微观显微形貌可以看出,在8 MPa氢气环境下,拉伸试样断口中心位置已出现脆性断裂特征的解理形貌,说明氢原子对材料脆性的影响已经扩散到试样中心,使得其脆性明显增加。

图6 L80钢在不同试验环境下的断面收缩率Fig. 6 Reduction of L80 steel under different test environments

2.3 氢脆敏感性分析

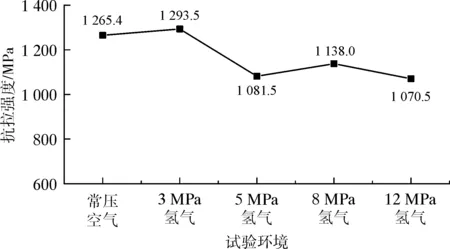

由缺口拉伸试验可得到不同氢气压力下试样的抗拉强度,其对比结果如图7所示。由图7可知,随着氢气压力的增加,抗拉强度总体呈下降的趋势。在常压空气环境下,试样的抗拉强度为1 265.4 MPa,当氢气压力增加至12 MPa时,试样的抗拉强度下降至1 070.5 MPa,但在相近的压力范围内,氢气压力影响不明显,表现为在3 MPa氢气环境下试样的抗拉强度略高于空气环境下的,而8 MPa氢气环境下试样的抗拉强度则略高于5 MPa氢气环境下的。

图7 L80钢在不同试验环境下的抗拉强度Fig. 7 Tensile strength of L80 steel under different test environments

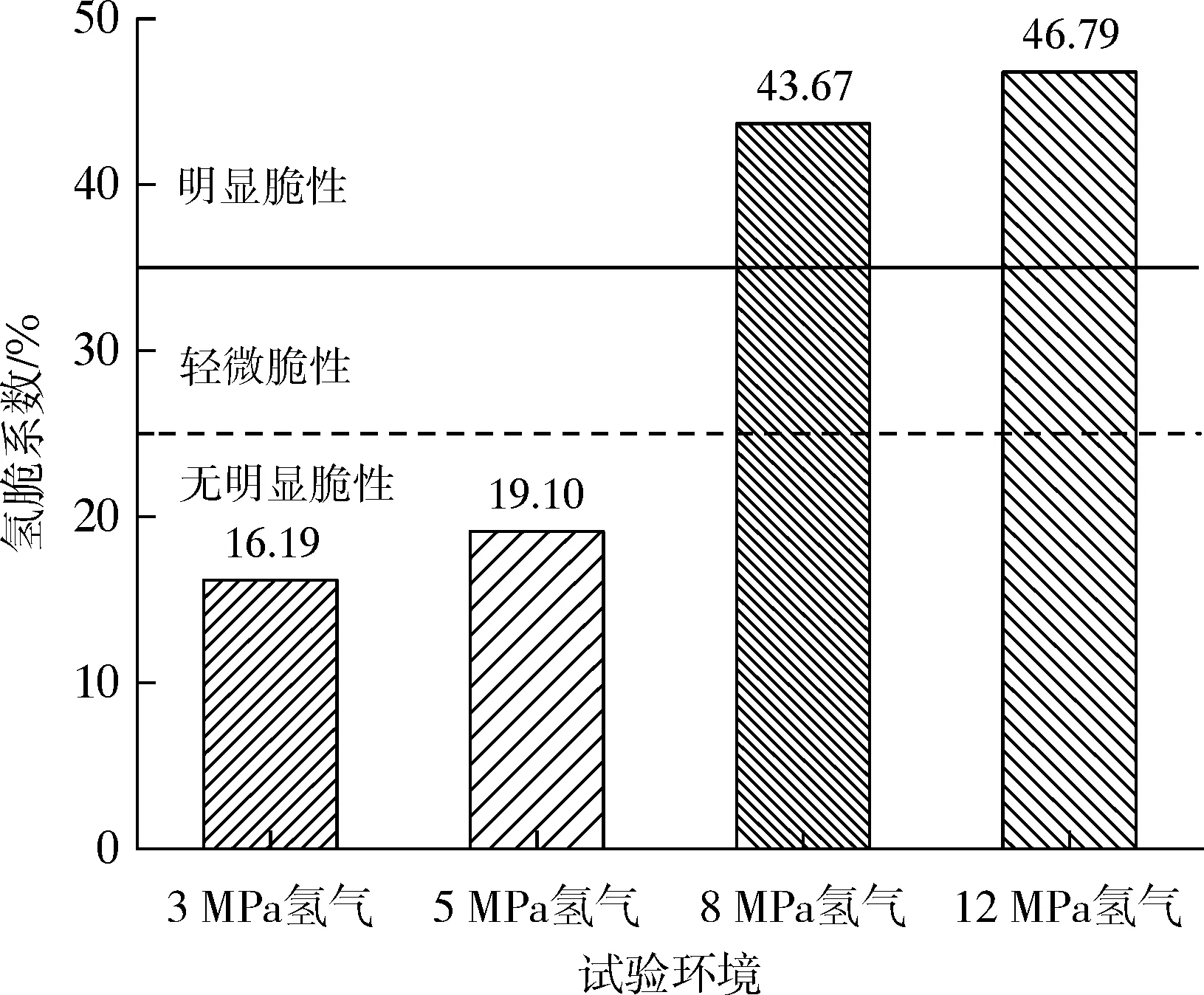

氢脆系数是目前最常用的判断材料氢脆敏感性的指标[16-18],即通过计算含氢环境与非含氢(常温常压空气)环境中断面收缩率变化率来判断氢脆敏感性,变化率越大,则氢脆敏感性越大。在界定氢脆敏感性的大小时,选定2个值作为其划定标准,即当氢脆系数小于25%时视为安全区,一般认为材料在该条件下不会轻易发生氢脆,属于无明显脆性区域;当氢脆系数在25%~35%范围内,视为氢脆危险区,可认为材料具有轻微脆性,材料在该条件下开始有氢脆风险;当氢脆系数大于35%时,视为断裂区,在该区域内材料的力学性能会产生严重的破坏,故当材料在此区域时,可判断材料具有明显脆性。氢脆系数的计算方法如式(2):

(2)

其中FH为氢脆系数,ψ0和ψ分别为试样在空气介质和氢气介质下的断面收缩率。按照式(2)计算氢脆系数,结果如图8所示,图中的实线以上为判断材料具有明显脆性的指标,虚线以下为无明显脆性指标,两线之间为轻微脆性区域。由结果可知,随着氢气压力降低,L80钢氢脆敏感性降低;在3 MPa氢气环境下,氢脆系数为16.19%;在5 MPa氢气环境下,氢脆系数为19.1%,在以上两个氢气压力下,可认为无明显氢脆敏感性;而当在8和12 MPa氢气压力环境下,氢脆系数分别为43.67%和46.79%,呈现出明显氢脆敏感性。

图8 L80钢在不同试验环境下的氢脆系数Fig. 8 Hydrogen embrittlement coefficient of L80 steel under different test enviroments

从以上分析结果可知,塑性到韧性的转变首先在试样边缘开始,随着压力的增加,氢分子逐渐向试样内部扩展。以往的研究表明[14],氢分子能够通过表面吸附,分解成氢原子进入材料内部,并在缺陷处聚集。在氢气环境下进行拉伸试验时,塑性变形过程中产生了大量的位错,位错运动促进氢的侵入和扩散,压力越高,氢侵入和扩散的速度和深度越大。本试验中,随着氢气压力升高,断口形貌解理断裂即脆性特征所占的比重变大,韧性断裂的比重变小,试件中扩散的氢含量逐渐增多,氢向试件内部的扩散渗透的距离逐渐增大,氢损伤的范围也逐渐增加,从而导致材料的韧性逐步降低,脆性逐步增大。

3 结 论

(1)在室温不同氢气压力环境下,拉伸试样断口中心位置均主要以韧窝状形貌为主,随着氢气压力的增加,拉伸试样断口边缘位置从韧窝形貌逐渐向解理形貌转变。当氢气压力升高到8 MPa时,主断面中心位置出现了部分解理形貌,边缘位置微观形貌主要为解理形貌,材料的脆性明显增加;当氢气压力升高至12 MPa时,主断面边缘全部为解理形貌,为典型的脆性开裂。

(2)在室温环境下,随着氢气压力的增加,L80钢的断面收缩率下降;抗拉强度整体呈下降趋势,在相近的氢气压力范围内,抗拉强度变化不明显。

(3)在室温环境下,L80钢材氢脆敏感性随着氢气压力升高而增加。在3 MPa和5 MPa氢气压力环境下,氢脆系数分别为16.19%和19.1%,可认为无明显氢脆敏感性;在8 MPa和12 MPa氢气压力环境下,氢脆系数增加至43.67%及46.79%,具有明显脆性。

致谢:本文中场发射扫描电子显微镜相关工作在中国科学院自动化研究所显微分析技术平台完成,感谢李瑞奇、魏利新老师在样品制备和样品测试工作中的帮助。