Si3N4对碳/碳复合材料表面SiC涂层耐磨性的影响

2022-12-07毛祖莉

毛祖莉,杨 丽,伍 杰,周 术

(湖南工学院汽车零部件技术研究院,湖南 衡阳 421000)

0 前 言

碳/碳(C/C)复合材料具有耐高温、耐腐蚀、在人体生理环境中稳定等优点,因此在生物医学领域(如骨固定和置换、关节置换和骨合成)中引起了广泛关注[1]。传统生物医学材料在使用过程中往往会出现骨侵蚀和骨吸收,而C/C复合材料以其良好的性能被认为是传统生物医学材料很有前途的替代品[2,3]。然而,碳颗粒的释放使C/C复合材料在医用外科中的应用受到一定限制[4-6],涂层的使用则可以有效地阻止C/C复合材料向周围组织释放碳颗粒。SiC涂层(单一涂层)具有良好的生物相容性、耐磨性和稳定性,这使得它们在各种生物医疗领域应用中表现良好[7-11],研究表明少量的SiC颗粒植入体内是安全的,甚至可以促进骨组织的生长[12-16]。Si3N4涂层也具有良好的生物相容性、耐磨性和稳定性,这使得它们在各种生物医疗领域中的应用日趋广泛[17,18],研究表明[19,20]Si3N4具有加速骨修复的表面化学作用,并且与传统的生物惰性材料相比,Si3N4在体外对成骨细胞可能具有强大的合成代谢、分化和抗凋亡作用。因此,SiC和Si3N4作为刺激生成骨细胞的重要材料,在提高C/C复合材料在骨科应用中的生物医学性能方面具有非常广阔的前景。

在本课题组以往的研究[21]中发现,采用低于Si熔点以下包埋温度制备的SiC涂层存在疏松和孔洞,且在应用过程中极易脱落,严重影响涂层的耐磨损性能。为解决该问题,本工作在具有疏松和孔洞的SiC涂层(包埋温度低于Si熔点)的基础上采用氮化处理,让SiC涂层中多余的Si相生成Si3N4,从而使得SiC涂层得到强化,以进一步提升涂层性能。

1 试 验

1.1 涂层制备

基体C/C复合材料采用化学气相沉积法制备而成,密度约为1.2~1.4 g/cm3。试样尺寸为7 mm×7 mm×30 mm。将试样采用600目SiC砂纸进行打磨后,依次置于盛有丙酮、无水乙醇的超声清洗器中进行清洗,再采用蒸馏水清洗2~3次,然后放入150 ℃的干燥箱中干燥2 h。干燥完成后的试样放入30%(质量分数)双氧水中浸泡1 h,浸泡后用蒸馏水冲洗2~3次,再置于150 ℃的干燥箱中干燥24 h备用。

包埋粉体材料由300目Si粉、325目石墨粉和300目MgO粉混匀而成。MgO的作用是提高扩散反应的速率。将包埋粉末置于无水乙醇中超声清洗30 min,然后在70 ℃的干燥箱中干燥24 h,最后用粉末混合机混合12 h后备用。

将处理完成后的C/C复合材料试样包埋于坩埚中的上述包埋粉体材料中,然后将坩埚置于管式炉内,通入氩气,然后缓慢加热至1 200 ℃,并保温8 h,随后自然冷却降温制得SiC涂层。待降至室温后取出坩埚,去除试样表面的粉末后,再移入管式炉内,通入氮气,缓慢加热至1 300 ℃,保温2 h,然后自然冷却至室温,即制备SiC/Si3N4复合涂层试样。

1.2 试验表征

本工作通过X射线衍射仪(XRD, Bruker D8 ADVANCE)分析涂层的物相组成。用扫描电镜(SEM, Hitachi S - 4800)和EDS分析表面形貌和典型磨损表面。

1.3 摩擦磨损试验

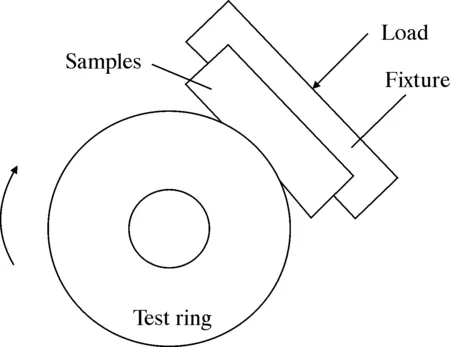

通过环块接触式磨损试验机(MM - P2屏幕显示磨损测试仪)对试样摩擦磨损性能进行测试,磨损示意图如图1所示。试验负载为200 N,恒速试验环速为200 r/min,试验时间为30 min。试验结果由与磨损测试验机相连的计算机得出。每次测试前,样品和测试环用2 500目SiC砂纸打磨,然后用超声波清洗和干燥。根据式(1)计算样品的质量损失(W),每种涂层取4个样品进行测量,最后取平均值得到最终的磨损量。磨损量计算如(1)所示:

W=[(m0-m)/m0]×100%

(1)

式中:m0为试样初始质量, g,m为磨损后试样质量, g。

图1 摩擦磨损试验示意图Fig. 1 Schematic of friction and wear tests

2 结果和讨论

2.1 SiC/Si3N4涂层的表征

图2分别为SiC涂层与SiC/Si3N4涂层试样的XRD谱。由图2a中观察得到,SiC涂层由SiC相,C相及Si相组成。而在图2b中,SiC/Si3N4涂层由SiC相、Si3N4相和C相组成,说明该SiC涂层中的Si在后处理中,与氮气发生了化学反应,生成Si3N4相。SiC相在包埋过程中产生,在1 400 ℃以下,发生以下固相反应:

Si(s) + C (s) → SiC (s)

(2)

2个固相之间的反应速度要比液固之间的反应速度慢。因此,在1 200 ℃时,Si与C之间的反应不充分[21]。在后续的制备过程中,通入氮气后,部分残余Si与氮气发生如下反应:

3Si (s) + 2N2(g) → Si3N4(s)

(3)

在氮气的气氛下,生成的SiC涂层中所有残留的Si分别与氮气和C转化生成Si3N4和SiC相。

图3显示了C/C复合材料的表面形貌。由图3可知,C/C复合材料中存在大量的孔洞,并且试样表面不均匀。在涂层制备过程中,SiC和Si3N4涂层可以通过孔洞渗透进入C/C复合材料内部,提高涂层与基体的结合强度。因此,C/C复合材料的微观结构有利于涂层与基体之间的结合。

图3 碳/碳复合材料表面形貌Fig. 3 Surface morphologies of the carbon/carbon composites

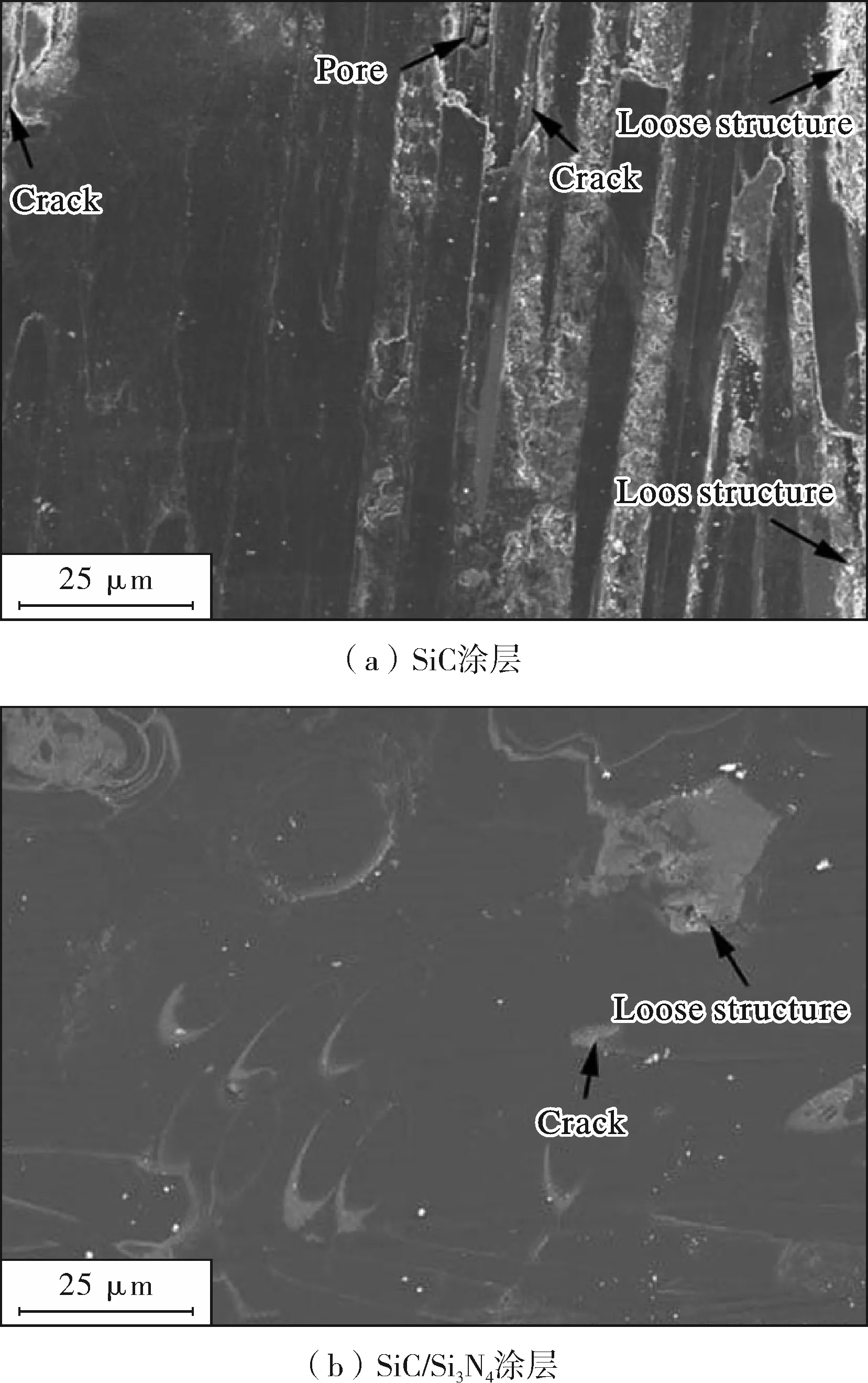

图4分别为C/C复合材料表面SiC涂层和SiC/Si3N4复合涂层的表面形貌。由图4a可以观察到,SiC涂层中存在较多缺陷,如裂纹、疏松及孔洞等。由图4b可观察到,SiC/Si3N4复合涂层的缺陷明显少于SiC涂层,而且SiC/Si3N4复合涂层表面较平整。

图4 碳/碳复合材料表面SiC 和 SiC/Si3N4涂层表面形貌Fig. 4 Surface morphologies of SiC and SiC/Si3N4 coatings on carbon/carbon composites

图5为SiC/Si3N4涂层的截面形貌和EDS能谱分析。由图5可以观察到,在涂层的形成过程中,Si原子已经扩散至C/C复合材料中并与基体C发生了化学反应,因此在一定程度上可以提高基体材料与涂层之间的结合强度。此外,根据本课题组以往的研究发现[21],当包埋温度为1 200 ℃时,涂层的厚度约为10~30 μm。但从图5中可以观察到,SiC/Si3N4涂层的厚度大约是20~50 μm。同时从能谱分析可知,SiC/Si3N4涂层中仅存在Si元素、C元素和N元素。

图5 SiC/Si3N4 涂层截面形貌和EDS谱Fig. 5 The cross - section morphology and EDS spectrum of SiC/Si3N4 coating

2.2 摩擦磨损性能

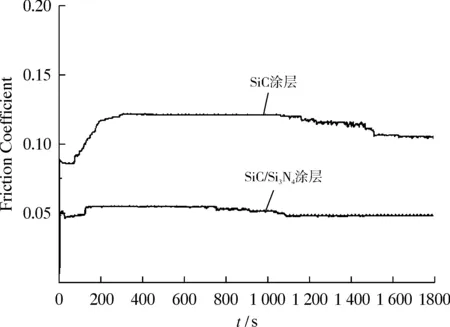

图6为2种涂层的摩擦系数(μ)值。如图6所示,SiC涂层与SiC/Si3N4涂层在初始阶段μ值不断增大,而且SiC涂层的μ值增加幅度较大;随着磨损时间的延长,涂层的摩擦系数慢慢减小,最后会下降至趋近一个常量值。此外,SiC涂层的μ值不稳定,在磨损过程中波动较大。而SiC/Si3N4涂层的μ值一直处于下降的趋势,下降至约0.05左右后趋于稳定;而且相对于SiC涂层,SiC/Si3N4涂层的μ值相对较稳定,波动相对较小。这可能因为在SiC涂层中由于Si与C的反应不充分导致SiC涂层结构松散,松散的结构在摩擦磨损初期加剧了SiC涂层的磨损,从而使得μ值增大。而对SiC/Si3N4复合涂层的微观结构分析表明,SiC/Si3N4复合涂层结构紧密,表面平整,因此得到的μ值低并且稳定。

图6 不同涂层的摩擦系数Fig. 6 Friction coefficients of the coatings

图7显示了不同涂层的磨损质量。磨损量的大小与μ值的大小及稳定性密切相关。SiC/Si3N4涂层μ值较低且稳定,因此具有较小的磨损质量。此外,SiC/Si3N4涂层中的Si3N4比单一SiC涂层中的Si相具有更好的耐磨性,这也是 SiC/Si3N4涂层的磨损量比单一SiC涂层的磨损量少的原因。

图7 不同涂层的磨损质量Fig. 7 Wear quality of the coatings

2.3 磨损表面形貌分析

图8为碳/碳复合材料表面SiC 涂层和 SiC/Si3N4涂层磨损表面形貌。通过观察发现,涂层的磨损表面存在不同程度的表面劣化,而典型磨屑的种类和磨损表面的特征与磨损过程密切相关,有助于揭示磨损机理。

图8 碳/碳复合材料表面SiC 涂层和 SiC/Si3N4涂层磨损表面形貌Fig. 8 Worn surface morphologies of the coatings SiC and SiC/Si3N4 coatings on carbon/carbon composites

SiC涂层磨损表面如图8a所示,磨损轨迹较深,磨损表面存在较大程度的剥落;同时,磨损表面存在犁沟和碎片。由此可以推断,SiC涂层磨损表面的形成主要是因为磨料磨损和黏着磨损。在磨损过程的初期,由于试样的抛光作用,易发生黏着磨损,此外,由于SiC颗粒的脆性断裂,很容易通过磨损过程形成一些碎片[22,23],因此,SiC涂层磨损过程中是黏着磨损中伴随着磨料磨损。

如图8b所示, SiC/Si3N4涂层的磨损表面磨损轨迹较浅,有部分光滑磨损区域,同时存在未磨损区域。由于涂层被抛光,因此在其表面易发生黏着磨损,特别是在表面致密、耐水或其他水化污染的情况下[24]。同时,磨损表面有少量碎片(图8b),而这些碎片在磨损过程中会导致磨粒磨损。因此,在摩擦系数曲线的第一阶段,摩擦系数值较高(如图6所示)。随着摩擦磨损的加剧,涂层表面形成一层润滑膜,降低了涂层的摩擦系数。因此,在SiC/Si3N4涂层的摩擦系数曲线的后期(如图6所示),摩擦系数值有所下降。

从磨损表面分析得到:SiC/Si3N4涂层的磨损表面破坏轻微,因此具有较低且稳定的摩擦系数;而SiC涂层的磨损表面破坏严重,因此加剧了磨损,导致较高的并且不稳定的摩擦系数。

3 结 论

为提高C/C复合材料表面SiC涂层的耐磨性,本工作采用低于Si熔点以下温度的包埋和氮化的方法制备了SiC/Si3N4涂层,并分析SiC/Si3N4涂层与SiC涂层在表面形貌、物相组成和摩擦磨损性能等方面的差异,结果表明:

(1)采用包埋法和氮化法制备的SiC/Si3N4涂层的结构更加致密,表面更加平整。

(2)SiC/Si3N4涂层比SiC涂层具有更低、更稳定的摩擦系数及更低的磨损量。

(3)黏着磨损是SiC/Si3N4涂层摩擦磨损初期产生高摩擦系数值的主要磨损机理。SiC涂层与SiC/Si3N4复合涂层中形成了较薄的润滑膜,并在摩擦磨损的后续阶段降低了摩擦系数。

因此,在C/C复合材料表面SiC涂层中生成Si3N4相可有效提高其耐磨损性能。