稳定漆膜厚度与降低电泳漆消耗的关系研究

2019-09-11王党库刘蕾

王党库,刘蕾

(陕西重型汽车有限公司车架厂,陕西 西安 710200)

前言

阴极电泳技术是当前各大整车厂涂装工艺采用的常用工艺方式之一,因此在保证漆膜质量的前提下,如何控制电泳漆等辅料的消耗是降低成本的有效途径。

1 现状及分析

车架总成电泳过程中电泳电压一般是固定的, 加一组电泳漆可以电泳200 辆份车架总成左右,即一般一个班次加一次电泳漆。加料后固体份提高约0.5 个点,加料后随着车架总成不断入槽,电泳漆不断消耗固体份逐步降低,也就是先进入电泳槽的车架总成电泳后的漆膜厚度高,之后的车架漆膜厚度逐步降低。即在加一组电泳漆的周期内,漆膜厚度是不断下降。因此也就是说,以本批(加一组电泳漆周期内)最后下线的车架总成漆膜厚度(该车架总成的漆膜厚度肯定满足工艺要求)为准,之前下线的车架总成漆膜厚度肯定高于它,而电泳漆的消耗与漆膜厚度成正比,那么高出的漆膜厚度差值就是可以节约下来的电泳漆。因此可以通过研究调整电泳电压,达到在加一组电泳漆周期内既能稳定漆膜厚度又能减少电泳漆消耗的目的。

2 方案的制定及研究效果

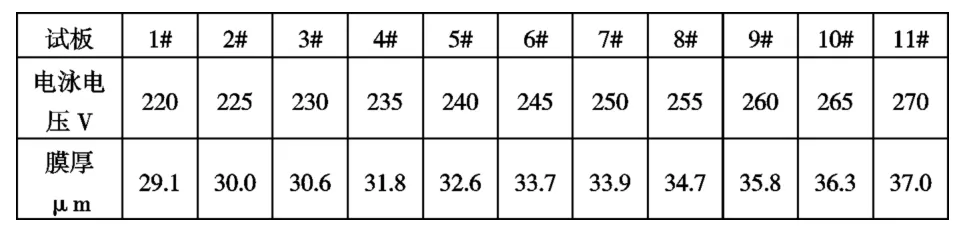

2.1 电泳电压与漆膜厚度的关系(固体份14%时)

表1

图1 漆膜厚度与电泳电压关系图

在现场调整电泳电压,挂试板采集数据,形成漆膜厚度与电泳电压关系图。

结论:漆膜厚度随电泳电压的升高而增加,电泳电压每升高5V,漆膜厚度也约增加0.78μm。

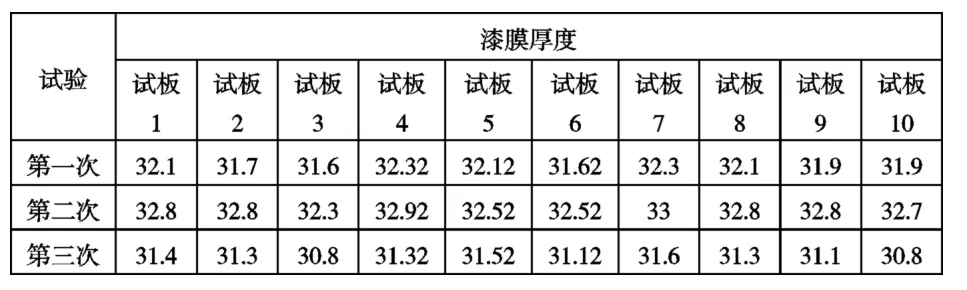

2.2 在加一组电泳漆的周期内,电泳电压固定不变,漆膜厚度的变化(电泳电压230V)

连续三天,在电泳线加完一组电泳漆搅拌充分后开始走线,上线每隔20 个车架总成在车架总成同一位置悬挂一个试板。连续悬挂10 个试板,测漆膜厚度。在这个过程中,随着生产进行,槽液中的固体份逐渐消耗,固体份值是逐步降低的。

表2

结论:在加一组电泳漆的周期内,电泳电压固定不变,漆膜厚度变化单向降低平均约1.8μm;如果采取措施将先入槽的车架总成漆膜厚度降下来与最后出槽的车架总成漆膜厚度一致,就可实现降低电泳漆消耗。

2.3 在加一组电泳漆的周期内,调整电泳电压控制漆膜厚度的研究

对于车架总成电泳线,电泳槽每加一组电泳漆,固体份增加0.5 个点。随着生产持续,固体份是逐渐降低的,那么漆膜厚度也就相应随之降低,在消耗一组电泳漆的情况下,车架总成漆膜厚度前后降低1.8um 左右;而电泳电压变化5V漆膜厚度变化0.78um 左右,因此将两者结合可实现漆膜厚度稳定,达到降低电泳漆消耗。

连续三天,在电泳线加完一组电泳漆搅拌充分后开始走线,上线每隔20 个车架总成在车架总成同一位置悬挂一个试板。连续悬挂10 个试板,测漆膜厚度。在这个过程中,在固体份高时在原设电泳电压基础上降低电泳电压,即降低了漆膜厚度;固体份降低过程中分2 次逐步恢复到原设电泳电压,从而稳定漆膜厚度。

具体操作方法是,加完一组电泳漆搅拌均匀后先在原设电泳电压(230V)基础上调低10V,开始走线,第一号试板悬挂在第一个车架总成上;第3 号试板电泳完后,调高电压5V;第6 号试板电泳后再调高电压5V(即恢复到加料时的原设电压(230V))。随着生产进行,槽液中的固体份逐渐消耗降低,电泳电压分两阶段逐步提升,从而可实现稳定漆膜厚度降低电泳漆消耗。

表3

结论:通过对比图2 和图3,可以明显看出,图3 的漆膜厚度曲线波动幅度明显小于图2 的波动幅度,即图3 的漆膜稳定性明显提升;同时,漆膜厚度曲线从图2 单向下降1.8 μm 变为图3 稳定在1μm 范围波动,即说明通过调整电泳电压,在加一组电泳漆的周期内,固体份在高位时漆膜厚度与固体份在低位时处于一个水平,从而使漆膜厚度在固体份高时得到有效降低,漆膜厚度降低表明电泳漆消耗也就降低了;从而确认调整电泳电压可实现整个过程中漆膜厚度稳定,达到了降低电泳漆的消耗的目的。

3 结束语

在涂装过程中,控制成本是企业非常重要的工作。以上的试验研究利用调整电泳电压,在加一组电泳漆的周期内,可以降低固体份高时的漆膜厚度实现漆膜厚度的稳定,达到降低电泳漆的消耗,希望此法能为相关企业的生产提供现实可靠的参考价值。