热处理对Ni - P/WS2复合镀层硬度及自润滑性能的影响

2022-12-07赵金国肖传军阎治安

赵金国 ,肖传军,乔 勋,阎治安

(1. 西京学院 a. 机电技术系,b. 机械工程学院,陕西 西安 710123; 2. 西安交通大学电气工程学院,陕西 西安 710049)

0 前 言

工件表面是机器中最脆弱的部分,工件表面引发的磨损、腐蚀、疲劳等缺陷容易导致零部件失效[1],在工件表面涂覆涂层是一种有效提高零部件表面强度的方法。电镀、等离子热喷涂、化学共沉淀等技术已应用于制备工件防护涂层[2]。在这些技术中,化学共沉淀因成本低及制备温度低而被广泛关注。化学共沉淀是一种利用聚合物、金属或非金属颗粒与金属共沉淀,获得耐腐蚀性好、硬度高和耐磨性好的保护涂层的方法,镀层性能与共沉淀颗粒的性能密切相关[3-6]。Ni - P沉淀镀层是一种技术成熟的镀层技术,可代替成本高昂的硬质合金[7,8]。

在Ni - P镀层中加入颗粒形成复合镀层,是提高镀层力学性能、耐腐蚀性和润滑性能的有效方法。文献中报道了各种复合镀层,如Ni - P - Al2O3、Ni - P - SiC、Ni - P - SiO2、Ni - P - B4C等[9-12],这些复合镀层有利于提高材料表面的力学性能和耐腐蚀性。此外,复合镀层Ni - P - PTFE和Ni - P - MoS2涂层具有自润滑性能[13,14],目前对材料表面自润滑性能的相关研究相对较少。

本工作对Q235钢表面实施化学共沉淀,并对镀层进行了热处理,分析了镀液中WS2含量及镀层热处理对Ni - P/ WS2复合镀层自润滑性能的影响。

1 试 样

1.1 试样制备

基材为Q235钢板,用细砂纸打磨后,将基材浸于1 mol/L的NaOH溶液中浸泡2 min去油后用去离子水清洗,然后浸于1 mol/L的HCl溶液中酸洗1 min,对基材进行活化,再以去离子水清洗后用无水乙醇清洗并烘干。

利用化学共沉淀法制备出 Ni - P/WS2复合镀层,将镀层沉淀于处理过的Q235钢表面。Ni - P镀液成分(g/L)如下:NiSO4·6H2O 200.00,NiCl2·6H2O 20.00,NaH2PO2·H2O 35.00,H3BO330.00,C6H8O760.00,C12H25SO4Na 0.10,CH4N2S 0.01,表面活性剂CO - 890 0.03。在镀液中加入平均粒径(0.80±0.05) μm的WS2颗粒制成化学共沉淀镀液。WS2颗粒加入量分别为2.5,5.0,7.5 g/L,利用氨水或20%硫酸溶液调整镀液的pH值,使pH值在85 ℃下达到4.6±2.0。

利用磁力搅拌增加镀液颗粒悬浮性,镀液温度为70 ℃,沉淀时长为2 h。然后将试样放入充满氩气的加热炉中加热至400 ℃保温1 h后,随炉冷却至室温。

1.2 检测分析

采用JXA - 8200型电子探针显微分析仪(EPMA)测量镀层中P的含量变化。采用D2 PHASER型X射线衍射仪(XRD)测量镀层物相构成,扫描速率为0.1 (°)/s,扫描范围为20°~80°,Cu靶,30 kV,10 mA。在自制的往复式磨损试验机上进行干摩擦试验,镀层的对磨体为碳化钨球,施加载荷10 N,最大滑动速度32 mm/s,总磨损距离为115 m。利用HSX - 100型维氏硬度仪测量镀层表面硬度,载荷为1 N、下压时间10 s。采用JSM - 5600型扫描电镜(SEM)观察镀层表面显微形貌。

2 结果与讨论

2.1 复合镀层中P元素含量

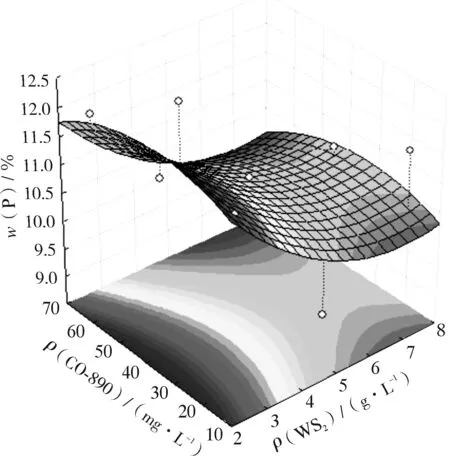

图1为Ni - P/WS2复合镀层中P含量三维曲面。可见随着镀液中WS2浓度增加,镀层中P含量缓慢减少,镀层中P含量处于8.695%~11.923%之间。而镀液中P含量随着表面活性剂浓度增加呈先增后减的趋势,但影响不大。

图1 Ni - P/WS2复合镀层中P含量Fig. 1 P Content in Ni - P/WS2 composite coating

Hou等[15]也得到相同结果,不会因镀液中增加微粒及表面活性剂浓度而大幅改变镀层中P含量,显示镀液系统较为稳定,镀液中WS2含量2.5 g/L时,镀层中P含量到达最高,其值为11.923%,Keong等[16]将此P含量定为中磷含量镀层。P含量直接影响着Ni3P的析出,对热处理后镀层硬度影响较大。

2.2 复合镀层物相

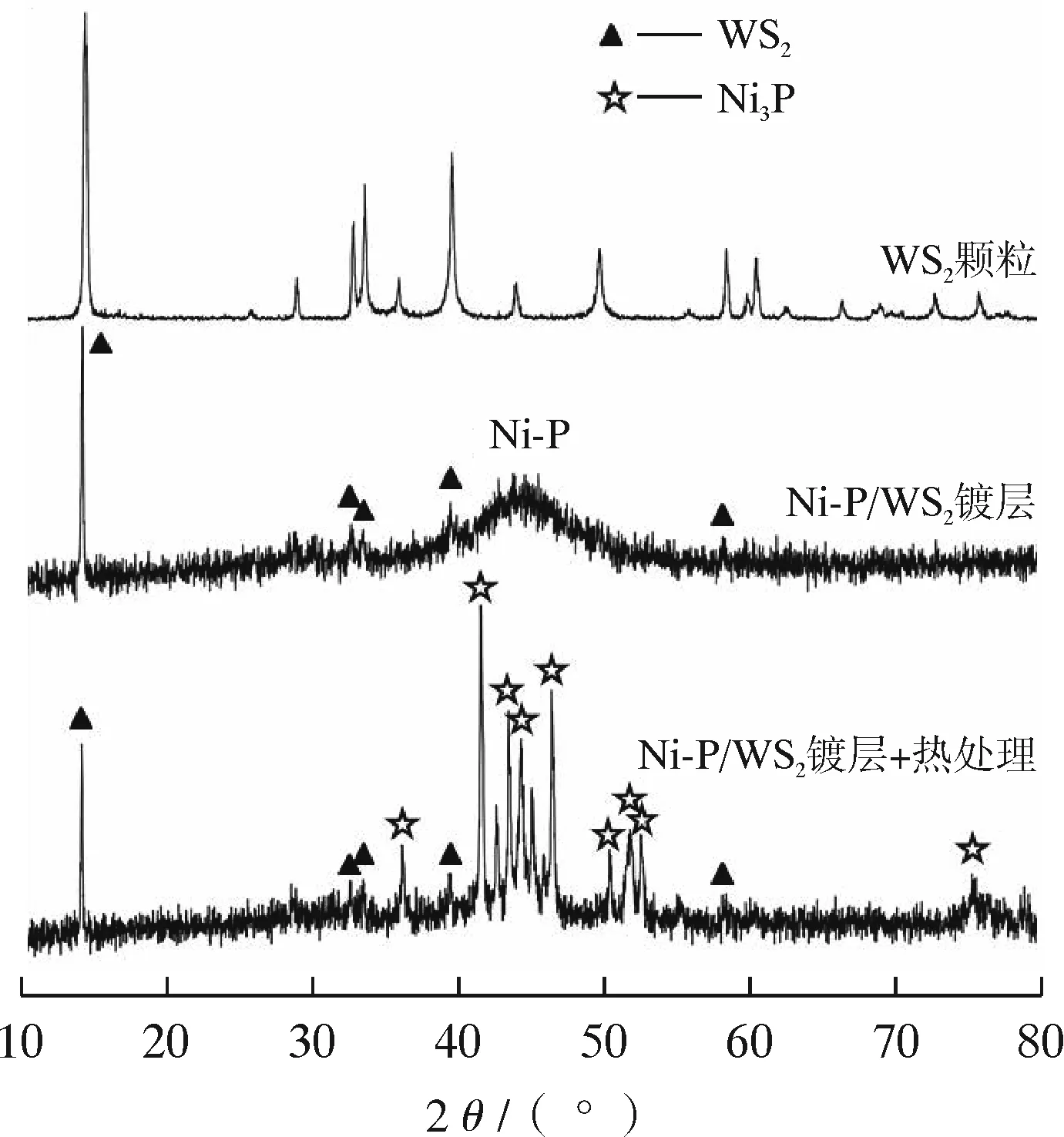

图2为WS2颗粒与Ni - P/WS2复合镀层的XRD谱。Ni - P/WS2复合镀层中含有非晶态Ni - P相和六方晶WS2相,表明WS2颗粒已经与Ni - P共沉淀于复合镀层中。经400 ℃热处理后的Ni - P/WS2镀层,Ni - P相由非晶态转变为体心立方的Ni3P,热处理后的镀层中同时存在WS2相和Ni3P相。因Ni - P/WS2复合镀层中的Ni - P 合金处于亚稳状态,在热处理过程中会转变为面心立方的Ni 和体心立方的Ni3P。400 ℃热处理使非晶态的Ni - P消失,最后析出了晶态的Ni3P。体心立方的硬质相 Ni3P 的析出可以有效提高镀层的显微硬度,进而使镀层即具有良好的润滑性又具有较大硬度。

图2 Ni - P/WS2复合镀层的XRD谱Fig. 2 XRD pattern of Ni - P/WS2 composite coating

2.3 镀层硬度及摩擦系数

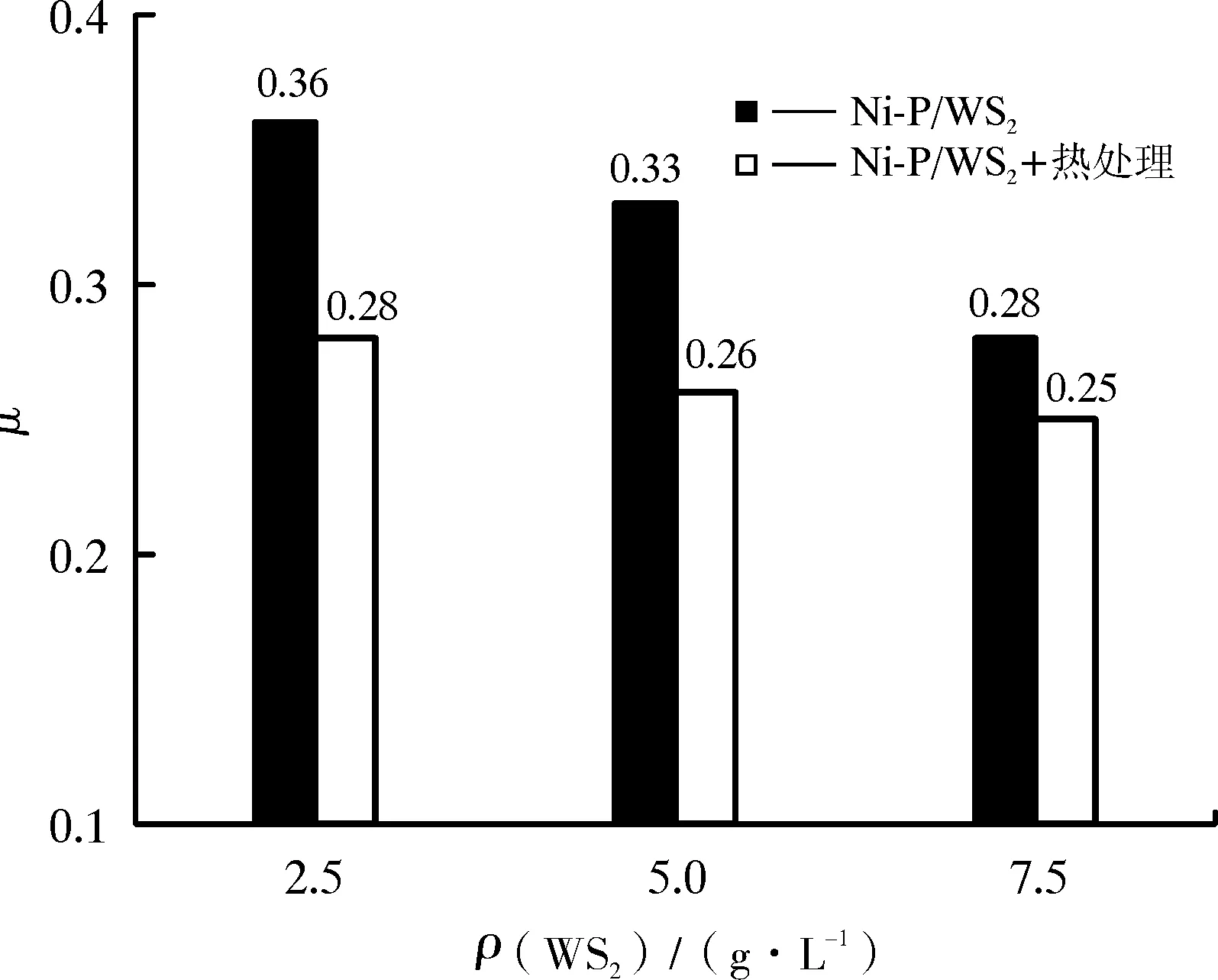

图3为Ni - P/WS2复合镀层表面平均摩擦系数柱状图。由图可见随镀液中WS2微粒含量从2.5 g/L增大到7.5 g/L,未经热处理的镀层摩擦系数由0.36减小至0.28,经热处理的镀层摩擦系数由0.28减小至0.25,应是镀液中WS2微粒含量增大促使复合镀层表面上的WS2微粒含量增大,因WS2具有润滑作用而使镀层呈现较小的摩擦系数,而含WS2少的镀层上WS2层容易被磨穿,起到的润滑作用有限。

图3 Ni - P/WS2复合镀层表面平均摩擦系数Fig. 3 Average friction coefficient of Ni - P/WS2 composite coating surface

热处理使得镀层的摩擦系数最小值由0.28降低到0.25。应该是热处理使体心立方Ni3P析出从而提高了镀层的硬度,增加了表面对WS2颗粒的支撑作用,有利于增加镀层表面的自润滑。磨损过程中WS2微粒在剪切力和挤压力共同作用下沿滑移轨道铺开,填补了热处理后的高硬度镀层滑移轨迹处的凹坑,使摩擦平稳。

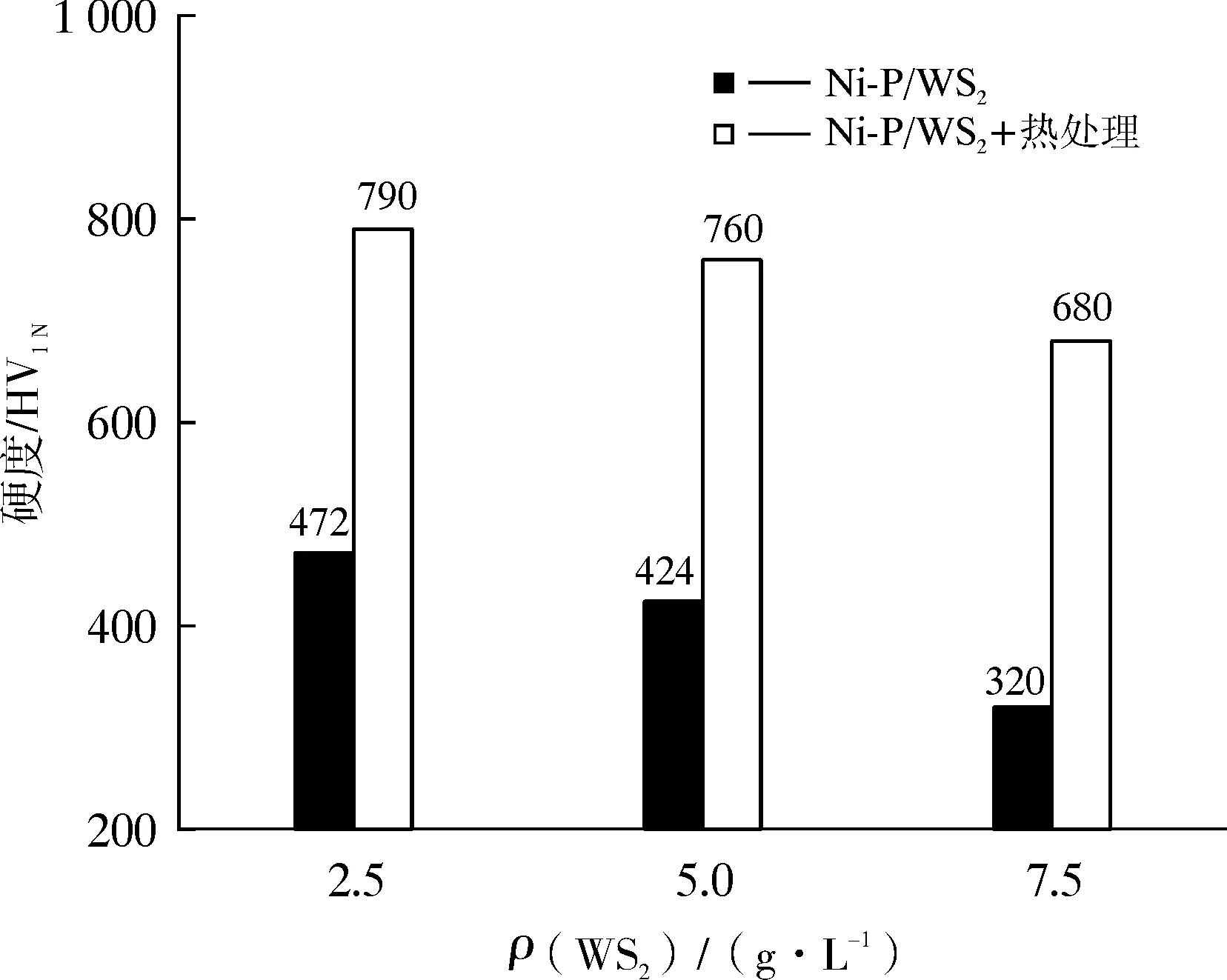

Ni - P/WS2镀层表面硬度如图4所示。未经热处理和经热处理的复合镀层硬度均随着WS2含量增大而减小,WS2含量由2.5 g/L增大到7.5 g/L时复合镀层硬度减小110~152 HV1 N。应是因六方结构的WS2微粒容易发生塑性变形,而且容易聚集到镀层表面,使镀层整体硬度下降。热处理使镀层平均硬度值上升318~360 HV1 N,应是在镀层中析出了硬度较大的体心立方Ni3P的缘故。

图4 Ni - P/WS2复合镀层表面硬度Fig. 4 Hardness of Ni - P/WS2 composite coating surface

2.4 复合镀层磨损表面显微形貌

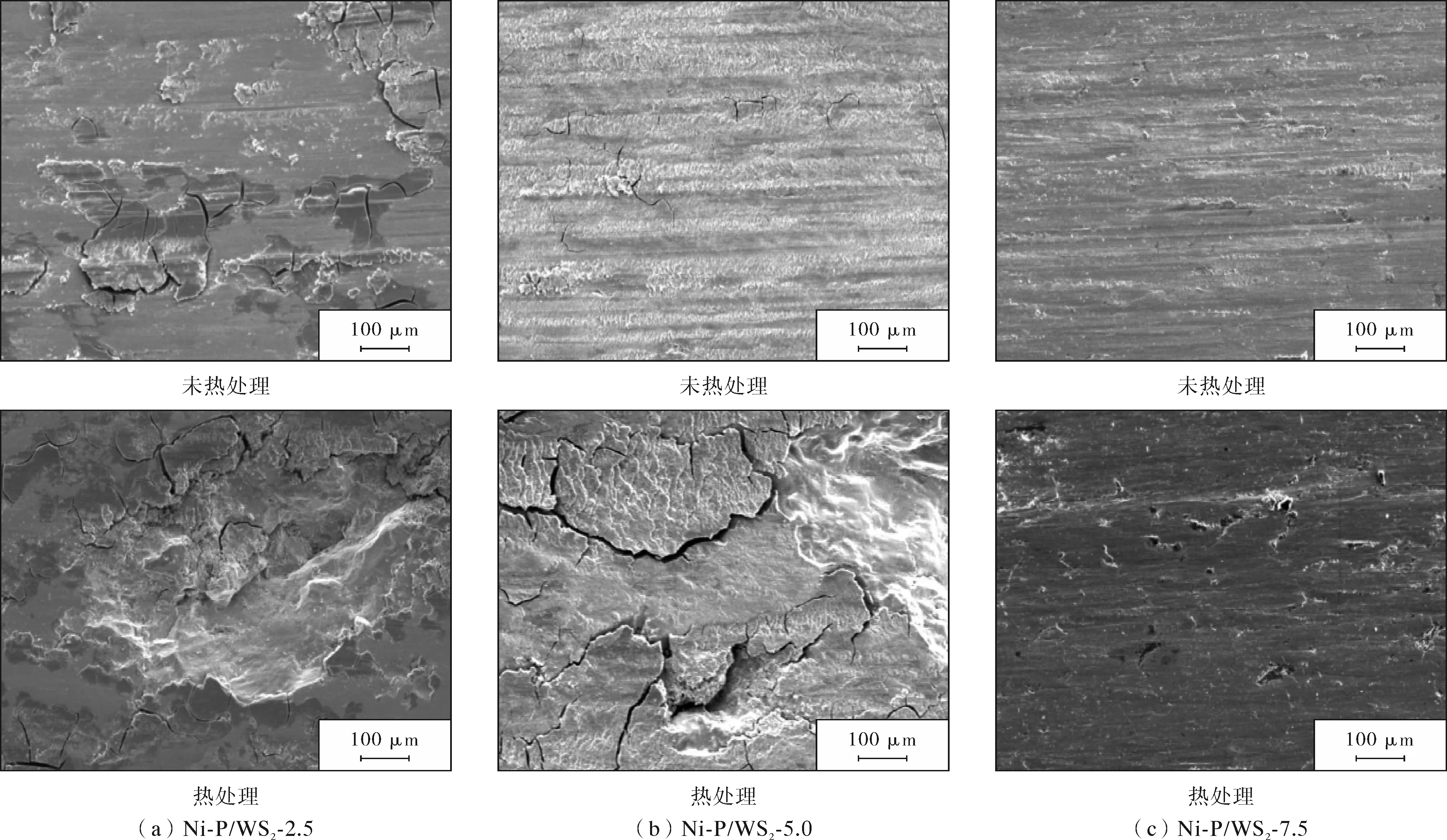

图5为复合镀层的磨损表面SEM形貌。由图5a可知:因WS2微粒在未热处理Ni - P/WS2- 2.5镀层中含量低,磨损时产生大量受碾压的碎片黏着于镀层表面,黏着磨损最严重,摩擦面有洼坑及材料的剥离;Ni - P/WS2- 2.5+热处理复合镀层磨损后开裂严重并导致材料剥离,应是400 ℃热处理后,因镀层中Ni3P析出,使镀层硬度提升,因镀层硬度提升使得磨损期间产生脆化现象,再加上因WS2含量少导致摩擦系数较高,从而容易使镀层开裂并剥离。

图5b为Ni - P/WS2- 5.0复合镀层的磨损表面显微形貌。未热处理Ni - P/WS2- 5.0复合镀层虽然表面有碎片黏着,但黏着程度小于2.5 g/L WS2的镀层表面,表明六方结构的WS2对镀层表面起到了润滑作用;Ni - P/WS2- 5.0+热处理复合镀层的磨损表面在磨损过程受压严重而出现裂纹,但镀层表面未出现严重剥离。

图5c为Ni - P/WS2- 7.5复合镀层的磨损表面显微形貌。未热处理的Ni - P/WS2- 7.5镀层的磨损表面无黏着碎片,只发现比较轻微的刮痕。其磨损区域之显微组织图片发现试件摩擦面黏着磨损情况较轻微其磨损表面显得较为光滑平坦且无微裂纹,由此可知当制备镀层参数之微粒含量达7.5 g/L时,所得的镀层中WS2微粒起到了较佳的自润滑性作用;Ni - P/WS2- 7.5+热处理复合镀层无开裂及剥离出现,只有轻微刮痕,磨损表面显得较为光滑平坦,表明镀层中WS2微粒并未因热处理而分解,在滑动过程中于磨损界面间产生固态润滑效果,所得的镀层有较好的自润滑性。

图5 复合镀层磨损表面SEM形貌Fig. 5 SEM morphology of wear surface of composite coating

3 结 论

(1)镀液中P含量稳定,受WS2颗粒浓度变化的影响不大,有利于在后续的热处理中析出适量的体心立方Ni3P硬化相,从而有效提高复合镀层表面的硬度。

(2)镀层中WS2颗粒对镀层表面起到润滑作用,可减小镀层表面摩擦系数,热处理使得镀层的摩擦系数最小值由0.28降低到0.25。热处理可使镀层中析出体心立方的Ni3P相,增加了表面对WS2颗粒的支撑作用,有利于增加镀层表面的自润滑,有效减小摩擦系数。