超高温抗氧化铱涂层改性的研究进展

2022-12-07胡振峰梁秀兵

王 鑫,张 平,胡振峰,梁秀兵

(1. 军事科学院国防科技创新研究院,北京 100071;2. 中国矿业大学材料与物理学院,江苏 徐州 221116)

0 前 言

随着航空航天事业的快速发展,飞行器的飞行速度不断提高,飞行器热端既要承受超高温(>1 800 ℃)氧化,又要抵抗剧烈温度冲击和强气流冲刷,越来越高的速度和温度对耐高温材料提出了更苛刻的要求。目前可用于高超声速飞行器热端部件的材料主要有3类:超高温陶瓷,碳纤维复合材料,难熔金属。高熔点碳化物陶瓷、碳纤维复合材料和难熔金属具有优异的高温力学性能,但在超高温有氧环境下皆易发生氧化、烧蚀。为充分发挥高温材料的优势,防止其氧化失效,在高温材料表面制备抗氧化涂层是最有效的保护措施。

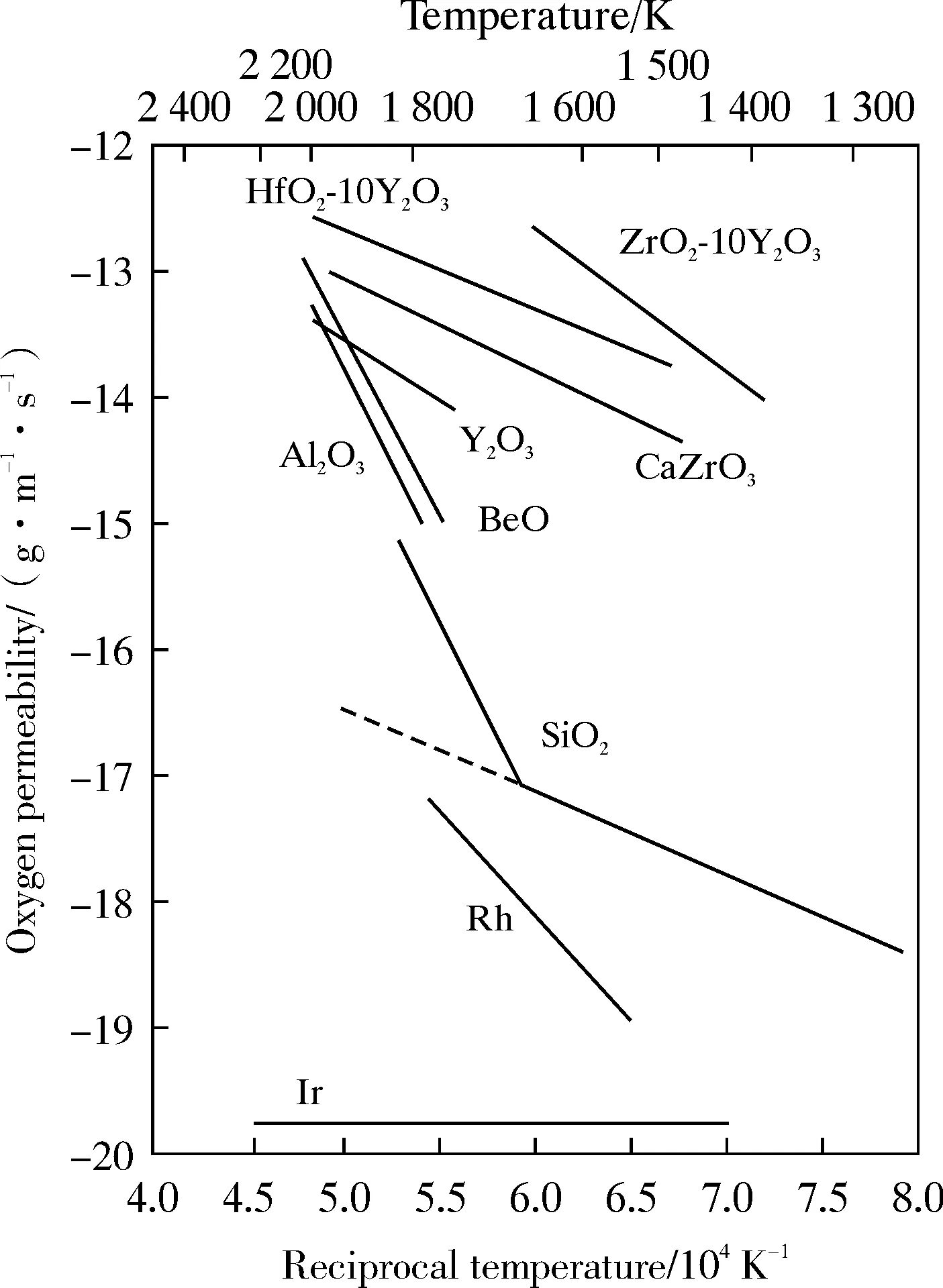

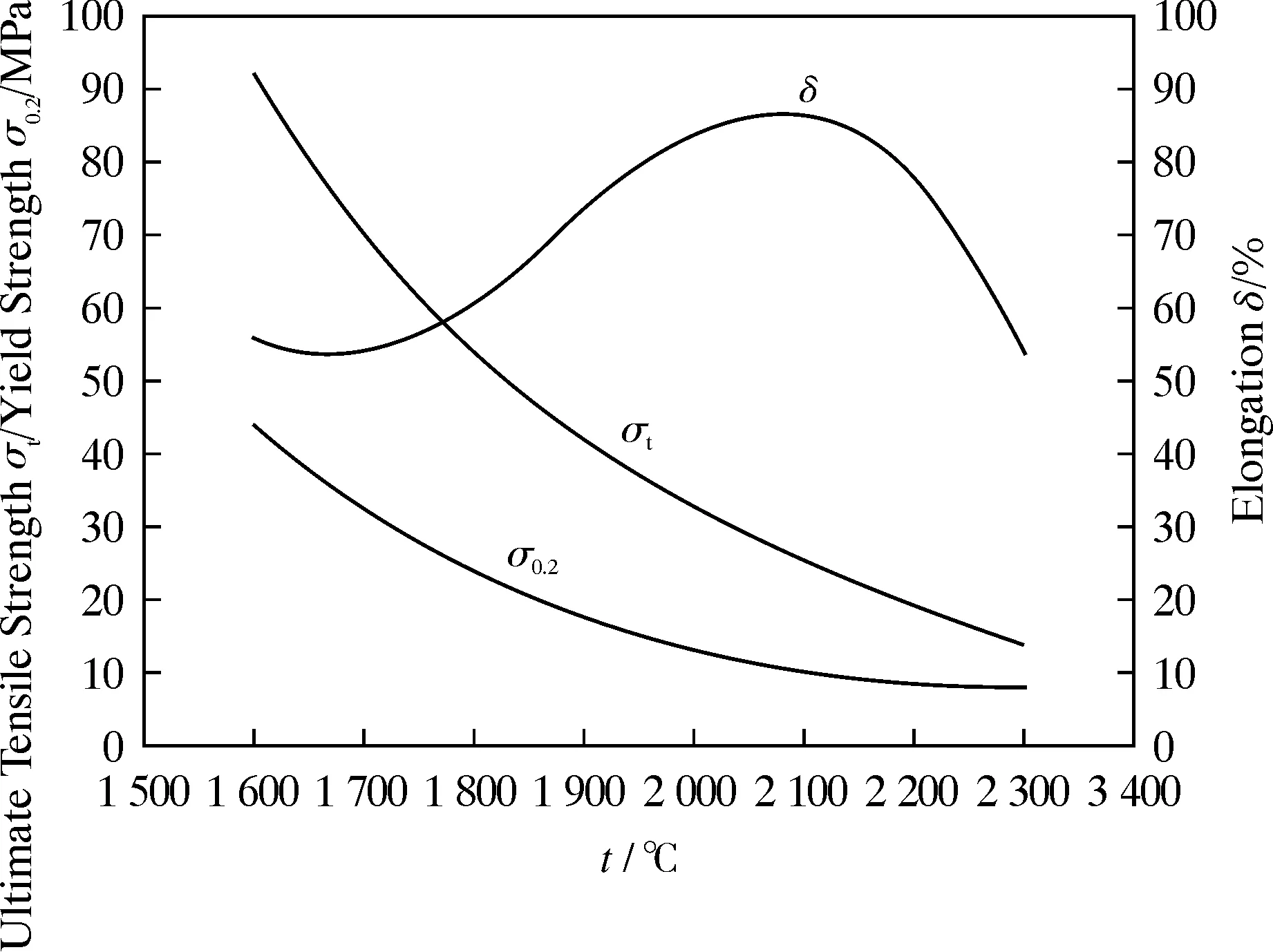

铂族元素铱,熔点2 445 ℃,具有良好的耐腐蚀性,不溶于硫酸、盐酸、硝酸、氢氟酸和氢氧化钠熔液,具有良好的化学稳定性,氧渗透率极低,且其随温度升高基本保持不变[1](如图1所示),同时具有优异的高温力学稳定性[2](如图2所示)。在1 800 ℃时,1 μm铱涂层的抗氧渗透性相当于1 mm SiO2的[3],是理想的氧气扩散屏障材料。相比于其他抗氧化涂层,铱涂层具有更高的使用温度、更长的服役寿命以及高温下其他金属所不及的化学惰性[4,5],其合金制品使用温度可达到2 100~2 200 ℃,且在2 280 ℃下不与碳发生反应,能有效阻止碳扩散[6],因此铱被认为是碳材料、难熔金属材料、高熔点碳化物陶瓷的优选抗氧化涂层,是目前1 800 ℃以上最理想的高温抗氧化涂层候选材料。

图1 部分材料氧渗透率随温度的变化[1]Fig. 1 Change of oxygen permeability of some materials with temperature

图2 铱片变形再结晶过程中的最大拉伸强度(бt),屈服强度(б0.2)和伸长率(б)随温度的变化[2]Fig. 2 Variations of the ultimate tensile strength (бt), yield strength (б0.2) and tensile elongation (б) of pure deformed and subsequently recrystallized iridium sheet with temperature

国外早在20世纪60年代就对铱涂层的制备方法和表征进行了研究,其中以美国、俄罗斯、日本的研究处于领先地位[7-10],以美国NASA、Ultramet为代表深入开展了铱涂层的研制工作,但制备工艺大都保密。我国针对铱涂层的研究起步较晚,目前只有昆明贵金属研究所、航天材料及工艺研究所、国防科技大学、西北工业大学和南京航空航天大学等少数几个单位开展了研究工作,并取得了一定进展[4, 11-14]。

铱涂层在服役过程中主要面临2方面的问题:(1)无论采用何种制备工艺,铱涂层都不是严格的致密材料,涂层中均存在微观缺陷,其在高温下易发生微孔扩散和沿晶界聚集的现象,导致晶界快速扩散通路的形成[15],使氧元素和基体元素通过晶界快速扩散,涂层提前失效。(2)铱自身存在高温氧化特性缺陷,一方面铱在高于1 100 ℃氧化时生成挥发性氧化物IrO2和IrO3,其在1 965 ℃下的氧化挥发速率约为35 μm/h[16],导致涂层持续减薄;另一方面铱催化活性高,而热辐射率较低,表面活跃的原子态气体结合成分子,释放的化学能引入多余的热量,使铱涂层表面温度高于环境温度[17, 18],甚至超过铱的熔点,加剧了铱的氧化挥发和烧蚀。因此,需针对铱的组织结构特点和高温氧化特性对铱涂层进行改性,提高涂层的高温抗氧化能力。

目前铱涂层的改性主要分为2方面:(1)优化涂层组织结构,如涂层致密度及均匀性、晶粒尺寸及分布特征、与基体的界面结合强度等,提高铱涂层致密度,减少晶界扩散、氧化挥发和烧蚀对涂层的消耗,这主要通过改进制备工艺实现;(2)利用高温陶瓷催化活性低、热辐射率高的特点,在铱涂层表面覆盖陶瓷层或通过合金化原位生成氧化物陶瓷层,隔绝氧化环境,阻止铱的氧化挥发。本文结合近年来国内外的研究报道,综述了铱涂层改性方法的研究进展,并指出该领域未来的研究方向。

1 铱涂层组织结构优化

铱是面心立方结构金属,但具有体心立方结构金属的性质,脆性大,是室温下最难加工的金属元素之一,在-196~1 000 ℃之间的拉伸试验中块体铱多晶出现晶界脆裂,研究发现该现象不是晶间微量杂质引起的,而是铱本身固有的性质。虽然块体铱存在难加工和脆性等缺点,但微米级厚度的铱涂层表现出一定的韧性[2],这显著减少了铱的消耗量,降低了成本,同时可满足2 200 ℃长时间服役的要求[19]。铱涂层的制备工艺是其面向应用的重要研究方向,围绕工艺参数对铱涂层宏观形貌、微观结构、致密度、界面结合强度和抗氧化性能等的影响开展了大量研究工作。目前铱涂层的常用制备方法包括化学气相沉积(Chemical Vapor Deposition,CVD)、金属有机源化学气相沉积(Metalorganic Chemical Vapor Deposition,MOCVD)、磁控溅射(Magnetron Sputtering,MS)、电铸/熔盐电沉积(Electroformed/Electrochemical Deposition,EF/ED)、原子层沉积(Atomic Layer Deposition,ALD)、双层辉光等离子沉积(Double Glow Plasma,DGP)等,表1比较了常见制备方法的优势与不足。

表1 铱涂层制备方法比较[20-24]

表1制备方法中,熔盐电沉积(ED)法可制备较厚的铱涂层,沉积速率快、效率高,且涂层制备过程中可同时进行原料纯化,这意味着可以使用纯度较低(98.00%~99.50%)的铱原料获得纯度极高的铱涂层(99.97%~99.99%)[25],从而降低成本。美国国家航空航天局在2006年启动的AMBR(Advanced Materials Bipropellant Rocket)发展项目中综合比较了几种Ir/Re燃烧室制备技术,最终选择ED法取代成熟的CVD法制备Ir/Re燃烧室,整体成本降低30%,并获得了令人满意的热试车结果[26]。ED法制备的铱涂层致密度不高,与基底的附着力较差。美国TRW公司利用热等静压技术对铱涂层进行处理,改善了涂层结构,有效提高了涂层的致密度,但其工艺严格保密[15]。

如何提高涂层的致密度、减少缺陷,是实现铱涂层在高温强氧化环境下长时间应用的首要条件。上述不同制备方法得到的铱涂层具有不同的晶粒尺寸、表面粗糙度和择优取向等,但其共同点在于涂层晶粒结构均为柱状晶组织,晶界垂直于基体表面,并在晶界处偏聚大量缺陷,高温环境下晶界和孔洞为氧元素和基体元素提供了最短的扩散路径,导致涂层实际使用寿命远低于理论预测值。

为克服柱状晶组织的缺点,许多研究者通过工艺调整制备了非柱状晶组织的铱涂层。Huang等[27]分别利用直流、脉冲电流熔盐电沉积在铼基体表面制备层状铱涂层,并考察了2 000 ℃下等轴晶和柱状晶组织铱涂层在空气中的静态氧化寿命,结果表明等轴晶涂层的抗氧化能力明显优于柱状晶涂层的,这主要归因于等轴晶组织晶界弯曲复杂,不易成为氧和基体原子扩散的通道。Mumtaz等[28]在800 ℃下采用射频磁控溅射(RFMS)在各向同性石墨基体上制备了铱涂层,由于涂层与基体的热膨胀系数不匹配出现了裂纹,但经过1 700 ℃的高温热处理后,铱涂层表面裂纹消失。进一步研究发现,涂层在27~1 600 ℃循环加热处理后仍能保持柱状晶结构,内部的微孔转移到涂层的表面。当循环加热最低温度为27 ℃,最高温度为1 700~1 900 ℃时,柱状晶被致密的等轴晶所取代,表面裂纹消失。

相比调整晶粒形态,更为有效的解决方案是制备多层涂层,使涂层的晶界和缺陷“错位”,增加氧原子和基体元素的扩散距离,从而提高铱涂层的抗氧化性能。朱利安[22]、Huang等[29]采用低频脉冲电沉积技术在氯化物熔盐体系中制备了表面光滑、致密的层状铱涂层,各亚层厚度约为1 μm,亚层间界面清晰,结合良好。层状结构的铱涂层晶界结构复杂,可以增加裂纹扩展时的偏转路径和氧原子的扩散距离,其断裂韧性和抗氧化性均优于单层柱状晶铱涂层。他们还利用电沉积方法采用交替电流,在碳材料覆盖铼表面制备了层状柱状晶结构铱涂层。研究发现每1个亚层对应1个电流周期,低电流密度下沉积的铱晶粒粗糙,高电流密度导致电极周围产生较大的超电势,促进铱晶粒成核,生成超细晶粒,层状柱状晶铱涂层比单层铱薄膜具有更好的抗氧化性。

由于铱的工作温度远高于其再结晶温度,铱涂层在使用时晶粒快速长大,导致其晶界结构无法长时间保持稳定,且单纯改变组织结构无法减缓其氧化挥发速率,故改善制备工艺对铱涂层抗氧化寿命的提高幅度有限。

2 铱涂层表面防护与合金化改性

针对铱涂层氧化挥发、热辐射率低、催化活性高等问题,主要通过表面制备高熔点、致密陶瓷涂层或原位生成氧化物陶瓷方法,将铱涂层与氧化环境隔离。

2.1 表面陶瓷层防护

在铱涂层表面涂覆高熔点、低热导率、高辐射率的陶瓷涂层,直接阻挡铱与外界环境的接触,可有效降低涂层表面温度。已报道的防护性较好的氧化物陶瓷包括HfO2、ZrO2和Al2O3等。赵生合[30]在铱涂层表面等离子喷涂HfO2涂层和电泳沉积 - 烧结制备HfO2- Y2O3(HYO)复合涂层,风洞(热流密度1.2 MW/m2)考核结果表明,HYO涂层相对铱涂层可使驻点温度降低600 ℃,但涂层由于致密度不高发生了鼓起脱落现象。为了提高陶瓷涂层与铱涂层的热物理兼容性和结合力,美国PPI公司采用真空等离子喷涂法在铱涂层表面制备了HfO2梯度涂层,但未见详细应用报道。

铱涂层表面涂覆陶瓷涂层显著改善了其高温抗氧化性能,但依然存在明显不足:一方面陶瓷外层产生的微孔、裂纹等缺陷达到一定尺度后将失去对铱内层的保护作用,导致铱内层表面形成局部“热点”而失效;另一方面陶瓷膜在升温过程中发生固态相变,产生内应力,与铱涂层界面结合性变差,易开裂剥落。

2.2 合金化改性

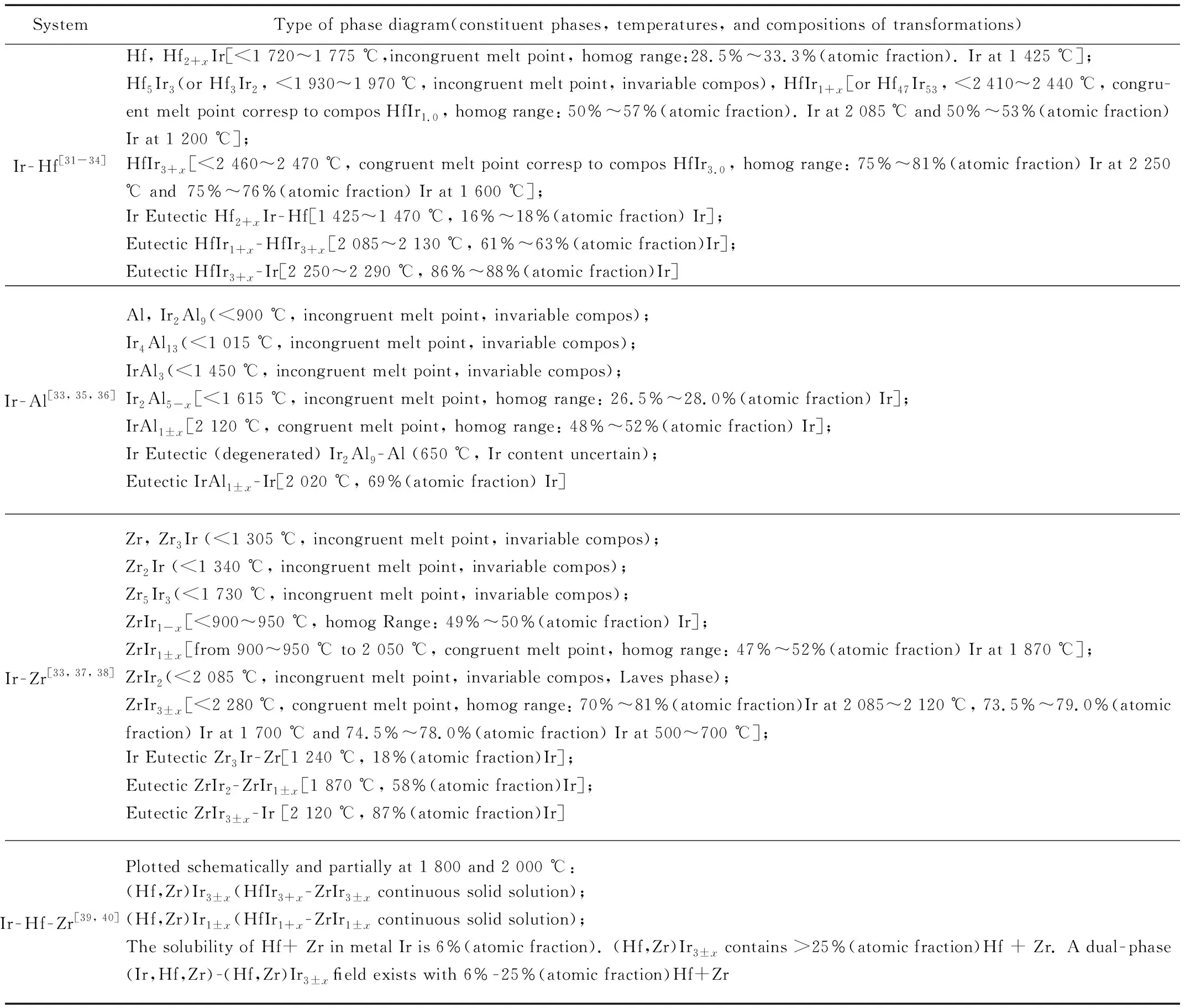

对铱涂层进行合金化,以期在氧化过程中合金元素被氧化后原位生成较致密的氧化物外层,即使涂层表面出现微孔、裂纹或剥落等缺陷,也能被新形成的氧化物填补和覆盖,实现涂层的“自愈合”。合金化改性铱涂层通常选用Hf, Al, Zr等元素,表2列举了Ir - Hf、Ir - Al、Ir - Zr和Ir - Hf - Zr材料体系的相组成信息,其中Al和Hf的合金化改性效果比较显著。

表2 Hf, Al, Zr合金化铱材料的相组成

2.2.1 Ir - Al体系

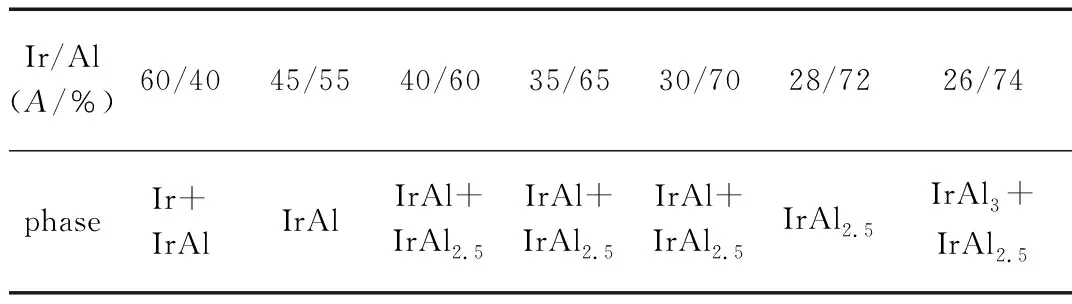

Ir - Al合金氧化时表面形成连续Al2O3层所需的Al含量须高于55%(原子分数,下同)。Al含量为55%时只能形成多孔氧化层[41],不具有保护性。添加元素达到一定量时才能形成具有保护作用的致密氧化层,该含量即为元素生成致密氧化层的阈值。Ir - Al材料体系中不同Al含量对应的相结构如表3所示。

表3 Ir - Al材料体系金属间化合物[41]

由表3可知,随着Ir - Al材料体系中Al含量的增加,材料中金属间化合物IrAlx含量逐渐升高,x值逐渐增大,与图3中Ir - Al二元相图[42]一致。

图3 Ir - Al二元相图[42]Fig. 3 Phase diagram of Ir - Al binary system[42]

Al含量为55%(原子分数)时体系只含IrAl一种金属间化合物,无法生成致密Al2O3层[41]。随着x值增大,Al含量高于阈值,涂层生成致密氧化层能力逐渐增强,熔点却逐渐降低,例如,含Al 65%(原子分数)的Ir - Al材料体系[≈58.4%(摩尔分数,下同)IrAl2.5+ 41.6%IrAl]在1 650 ℃以上部分熔化,而含Al 60%(原子分数)的Ir - Al材料体系(≈26%IrAl2.5+ 74%IrAl)升温至1 800 ℃依然没有熔化。这说明金属间化合物IrAl2.5的熔点低于1 650 ℃,而IrAl的熔点高于1 800 ℃(IrAl熔点2 120 ℃)。该结论对于不同服役温度下设计涂层组分具有指导意义。研究还发现,IrAlx(x>1)在氧化过程中初步生成Al2O3和IrAl金属间化合物,说明IrAl不但熔点高而且非常稳定。朱利安[22]研究Ir - Al材料体系得到同样的结论,采用先熔盐电镀Ir再包埋渗Al的工艺在Ir涂层表面生成了IrAl2.7(3)/IrAl双层金属间化合物涂层,其中富Al的IrAl2.7(3)作为抗氧化外层,Ir作为氧扩散阻挡层,IrAl作为过渡层,兼顾了涂层抗氧化性和抗氧渗透性的能力。但IrAl2.7(3)的熔点只有1 450 ℃,限制了其在更高温工况下的应用。

2.2.2 Ir - Hf体系

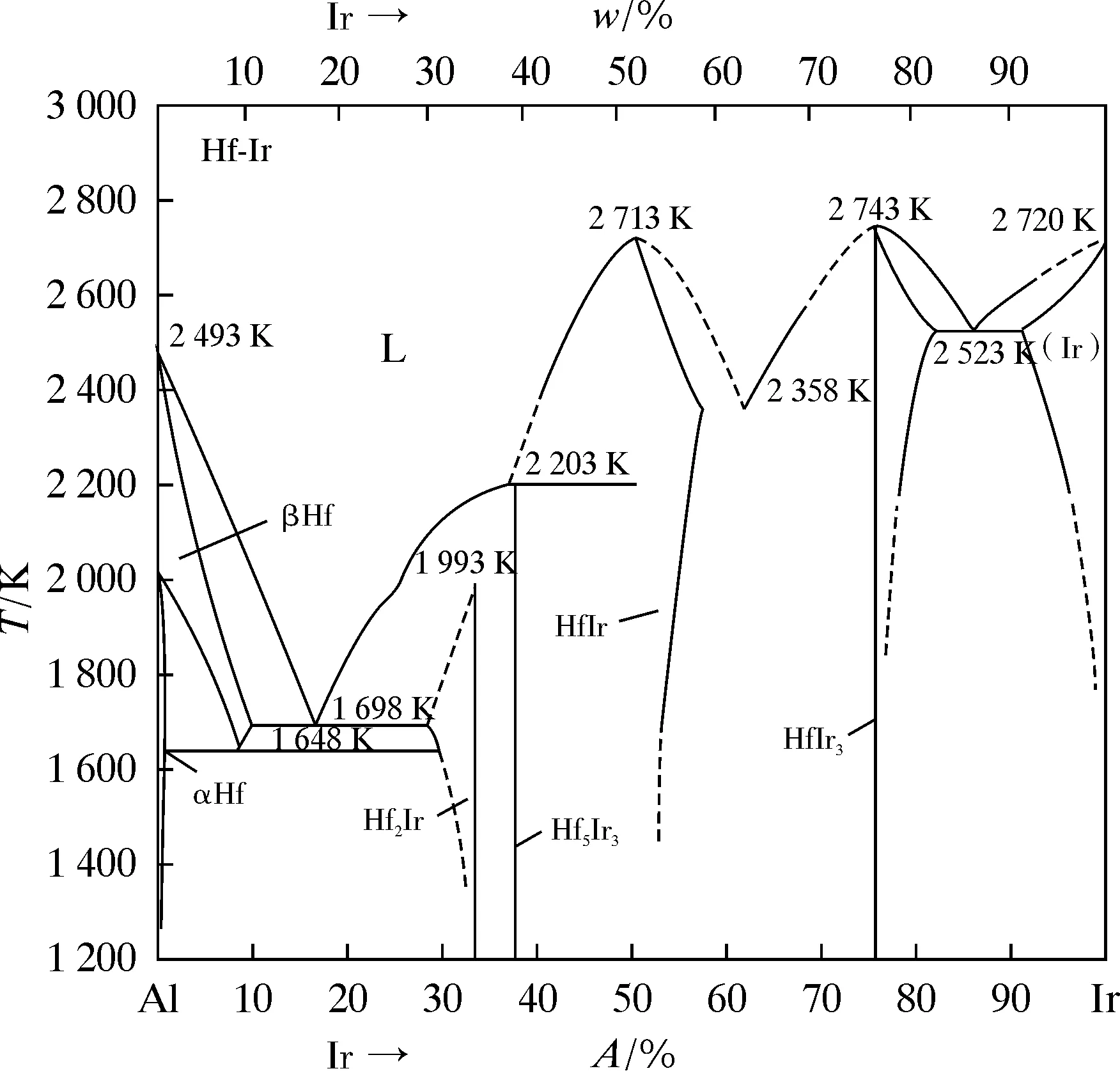

Hf在Ir中的固溶度仅为5%(原子分数),因此Hf在Ir中的存在形式为固溶或形成IrHfx金属间化合物。当Hf以固溶形式存在时,其对Ir的固溶强化效果显著,但提高抗氧化性能有限。Gu等[43]研究表明Ir - 5Hf合金经1 100 ℃氧化200 h后,表面生成的HfO2氧化膜疏松多孔易脱落。有研究表明Ir - Hf合金氧化时表面形成连续HfO2层所需的Hf含量阈值为50%(原子分数)。Hf含量等于50%(原子分数)的Ir - Hf合金只能生成多孔氧化层。Ir - Hf合金初期氧化符合抛物线规律,Hf的氧化通过氧向内迁移发生,与氧分压无关,这说明HfO2是n型氧化物。由Ir - Hf二元相图(图4)可知,Ir - Hf金属间化合物有HfIr (2 400 ℃), HfIr3(2 470 ℃),Hf2Ir (1 720 ℃) 和Hf5Ir3(1 930 ℃)[41]。可见,金属间化合物HfIr和HfIr3满足高熔点的要求,但其高温氧化行为未见报道。

图4 Ir - Hf二元相图[44]Fig. 4 Phase diagram of Ir - Hf binary system[44]

Zhang等[45]采用先CVD镀Re+ED镀Ir+包埋渗Hf的复合工艺在石墨表面制备了Re/Ir/Ir3Hf/IrHf/IrHf2多层复合涂层,风洞(热流密度4.03 MW/m2)测试结果表明,经30 min烧蚀后涂层表面生成了较致密的以HfO2为主的氧化物层,与纯Ir涂层及Ir - Al涂层相比,Ir - Hf涂层呈现出更佳的抗氧化能力。研究发现相同的Ir - Hf涂层在同样的热流条件下呈现出不同的表面温度,这归因于初始氧化温度差异较大时氧化初期形成了不同的表面微结构。HfO2常压下存在3种结构:单斜、四方和立方[46]。随着温度的升高,其相结构对称性逐渐提高,单斜→四方的单晶转化温度为1 650 ℃,四方→立方转化温度为2 700 ℃。是否由于初始温度不同引起相结构差异从而影响其涂层表面性质的机制尚不清晰。研究发现HfO2与Y2O3烧结后可降低相转化温度,将立方相稳定在较低温度[47]。利用温度预处理、元素改性等手段改变涂层微观相结构,从而改善其表面抗氧化性能,为高温抗氧化铱涂层的改性提供了新思路。

2.2.3 多元体系

合金化改性使铱涂层的抗氧化性能大大提高,然而单一元素改性的铱涂层仍然存在很多局限,例如Al对铱涂层抗氧化性能提升明显,然而热辐射系数较低,影响其防护效果。Ir - Hf、Ir - Al涂层形成致密氧化膜添加元素的阈值分别为50%(原子分数)和55%(原子分数),过高的阈值必然影响涂层的综合性能。

多元合金化能够很好地解决单一元素改性的片面性,实现多元素协同增效,提升涂层的综合性能。多元铱涂层用于高温抗氧化的报道并不多。Lee等[48]在Ir - Al合金中添加Si,结果表明Si的含量达到20%(原子分数,下同)时即可使Al的阈值由55%降为20%,继续提高Si的含量,氧化过程中会在Al2O3外层下方形成连续的SiO2层,进一步提高了合金的高温抗氧化能力。Kamiya等[49]将Ir - Hf涂层进行渗Al处理,1 150 ℃氧化中形成了Al2O3和HfO2双相抗氧化层,与Ir - Hf涂层相比,服役寿命显著提升。Korniyenko等[50]研究了Hf - Ir - Ru材料体系中不同元素含量对应的相组成,为Hf - Ir - Ru涂层的应用提供了重要理论依据。Wu等[51]采用多靶溅射并引入等离子体方法在Ir - Re涂层中引入CrN相,成功制备了四元Ir - Re - Cr - N涂层,为多元铱涂层制备工艺设计提供了新思路。

围绕铱涂层的单一元素改性已开展了广泛研究,单一元素改性的局限性已然凸显。多元素改性是铱涂层发展的必然趋势。多元铱涂层的制备工艺和微观组织结构影响机制是其研发应用的关键所在。

3 总结与展望

金属铱因其优异的高熔点、强耐蚀、低氧渗透率等特点,在高温抗氧化领域越来越受到重视。综上所述:

(1)铱涂层制备工艺方法多样,制备层状铱涂层能使其晶界和缺陷“错位”,增加氧原子和基体元素的扩散距离,可有效提升铱涂层的抗氧化性能。目前,所有工艺制备的铱涂层不可避免地存在组织缺陷,晶界氧化现象严重,高温条件下铱涂层微观组织结构生长及转化机制仍不清晰。考虑到成本、适用范围等因素,熔盐电沉积是最适合广泛应用的工艺方法。

(2)陶瓷防护或合金化大大提高了铱涂层的高温抗氧化性能。外覆陶瓷涂层由于热膨胀系数等物理参量不匹配,易开裂、脱落,失去防护作用。Hf、Al等元素合金化可原位生成致密氧化物外层,弥补和覆盖缺陷,实现“自愈合”。多元涂层,例如Ir - Hf - Al等,可弥补单一元素改性铱涂层的性能局限,实现多元素协同增效。

(3)将材料集成计算与多组元、多层涂层结构设计相结合,发展氧化过程动态梯度功能涂层,能够更好地实现涂层间的可靠结合,将是今后铱涂层改性研究的重点方向之一。由于Ir、Re、Hf等元素具有难加工、难扩散等特性,多组元、梯度功能涂层对制备工艺提出了更高要求。开发新型制备工艺、多种制备方法相结合是研发铱涂层的重要方向。