45钢激光硼氮合金化层制备及性能研究

2022-12-07李海涛韩贵生戴姣燕徐金富

李海涛,韩贵生,戴姣燕,徐金富,

(1. 长安大学材料科学与工程学院,陕西 西安 710061;2. 宁波工程学院材料与化学工程学院,浙江 宁波 315211)

0 前 言

在现阶段,工程上常需要表面耐磨性好而心部具有一定韧性的材料,常利用热喷涂技术、激光熔覆、气体渗氮、PVD等方法对工件表面进行改性达到目的[1,2]。其中通过气体渗氮、盐浴渗硼等方法提高工件表面硬度以及耐磨性的研究颇为广泛[3]。传统的气体渗氮在操作时需要专用的设备,工艺复杂且成本高[4,5];进行硼化处理时由于硼自身的溶解度小,硼化层薄等特点使得处理后的工件不符合要求,从而在工程上应用受到限制[6,7]。

通过激光合金化的方法制备相应的合金化层来提高材料表面耐磨性的研究越来越多,这一方面是由于激光合金化技术具有快速冷却凝固的特点,另一方面是由于其工艺参数可以灵活调节。 Duriagina等[8]通过在AISI 420钢表面激光合金化引入Si、B、Ni等合金元素来提高其表面耐磨性,结果表明,显微硬度达16 GPA,有效提高了其表面耐磨性;张秀香等[9]通过CO2激光器在45钢表面快速凝固合金化生成硼合金化层,合金化层中硼化物粒子的存在使得其显微硬度提高6倍以上,从而使得耐磨性得到增强。现有通过激光技术制备的合金化层多以一种粉末材料研究为主,二元及二元以上粉末材料研究偏少。分析认为,通过激光制备硼氮二元合金化层,可避免单一渗硼造成的合金化层脆性大、容易开裂、合金化层薄以及硬度不足等缺陷。

为此,本工作在45钢表面通过激光合金化方法制备二元硼氮合金化层,对合金化层工艺参数进行优化,对优化处理后的合金化层组织及性能进行分析与研究,以期为工程上利用激光合金化技术制备硼氮合金化层以提高表面耐磨性提供理论依据和实际意义。

1 试验材料与方法

1.1 试验材料

基体选用45钢,尺寸为30 mm×30 mm×8 mm,其化学成分如表1所示;合金化粉末:无定形硼粉,粒径为48~74 μm;纯度为99.87%(质量分数)的三聚氰胺,粒径为60~80 μm,二者的化学成分分别见表2、3所示;粘结剂为6%(质量分数)聚乙烯醇溶液;对磨球选用φ12.7 mm的Si3N4陶瓷球。

表1 45钢的化学成分(质量分数) %Table 1 Chemical composition of the 45 steel (mass fraction) %

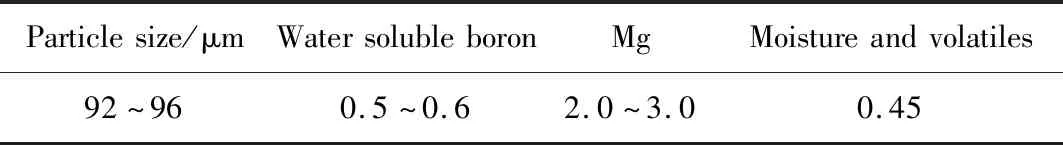

表2 无定形硼粉的化学成分(质量分数) %Table 2 Chemical composition of amorphous B powder(mass fraction) %

表3 三聚氰胺的成分及性质Table 3 Composition and property of melamine

1.2 试验方法

打磨基体表面除锈,置于丙酮中超声清洗;粉末按比例于研钵中搅拌混合10 min,利用粘结剂调和后涂覆于基体表面,涂覆厚度约1 mm;放入GZX-9023MBE型电热鼓风干燥箱中进行干燥;利用TFL-H6000连续横流型CO2激光器对试样表面进行合金化处理,控制离焦量为25 cm不变,光斑尺寸为4 mm,采用L9(3)4正交试验法对合金化的激光功率、搭接率、扫描速度等工艺参数进行优化。用AXIO Observer ZIM型光学显微镜和扫描电镜观察试样横截面的金相组织;利用D8 Advance型X射线衍射仪分析合金化层的物相;利用MH-5D型显微硬度计测量显微硬度,载荷为2 N,保压时间为5 s,硬度取同一水平位置3点平均值;利用Bruker UMT-2型多功能摩擦磨损试验机测量合金化层的摩擦磨损性能,试验参数为:载荷50 N,频率3 Hz,时间30 min;利用UP-Lambda型3D光学轮廓仪测量磨痕的宽度和深度;利用分析天平称量摩擦磨损试验前后样品的质量,取5次平均值,计算失重量。

2 试验结果及分析

2.1 合金化工艺参数优化

影响合金化层性能的因素主要有激光功率(A)、扫描速度(B)、搭接率(C)及粉末配比(D),根据前期试验结果设定,A取1.3,1.5,1.7 kW 3个水平;B取400,500,600 mm/min 3个水平;C取40%,50%,60% 3个水平;D取x∶y(B与N的质量之比)为7∶3,8∶2,9∶1 3个水平。利用L9(3)4表进行正交试验,结果见表4。

表4 45钢激光硼氮合金化工艺正交试验表Table 4 Orthogonal experimental table of laser boron nitrogen alloying process for 45 steel

图1为工艺参数及成分对合金化层硬度影响。

由图1a可见,随着激光功率增大,合金化层的显微硬度呈先增大后减小的趋势,在1.5 kW时其显微硬度达到954 HV2 N。这是由于随着激光功率的增加,熔池中的粉末在高温下分解,从而使与基体结合反应的活性原子含量逐渐增加,进而提高硬度;但若功率过高,在冷却时易形成较为粗大的组织,反而会使硬度降低[10,11]。由图1b可见,随着扫描速度增加,合金化层显微硬度呈先增大后减小的趋势,在500 mm/min时其显微硬度达到885 HV2 N。这是由于随着扫描速度增加,基体表面获得的能量密度减小,熔池厚度减小,单位体积内形成的化合物含量增加,从而使得硬度升高;但扫描速度过快时,粉末来不及分解就被冲散,使得合金化层中活性原子含量降低,从而硬度降低。由图1c可见,随着搭接率增加,合金化层的显微硬度呈先增大后减小的趋势,在50%时其显微硬度达到882 HV2 N。由于搭接率增加,合金化区搭接部分所受到的能量增多,从而使得活性原子与基体充分反应,化合物含量增加使得硬度升高;当搭接率过高时,搭接部分重熔的区域能量过高,熔池中形成的化合物在高温下存在的时间延长,使得颗粒不断长大,晶粒变得粗大,进而使得硬度降低[12]。由图1d可见,随着添加硼粉的比例上升,合金化层硬度越高,在x∶y为9∶1时其显微硬度达907 HV2 N。分析认为由于所添加硼粉增加,形成的硼化物含量增多,从而使得合金化层硬度呈上升趋势;但当添加硼粉含量过高时,由于硼的溶解度低,使得形成的合金化层厚度不足且脆性大,适量添加三聚氰胺粉末可有效增加合金化层厚度并降低其脆性。

由表4结合图1可知,4个因素的最优水平分别是A2(1.5 kW)、B2(500 mm/min)、C2(50%)、D2(8∶2)。根据极差分析,影响硬度的因素的主次顺序为:激光功率>成分配比>扫描速度>搭接率。利用最优工艺参数(A2、B2、C2、D2)对45钢10号试样进行了合金化处理,处理后的合金化层显微硬度为1 023 HV2 N,符合正交优化极差分析结果。

2.2 合金化层显微组织

利用XRD分析合金化层的物相组成,图2为10号试样的X射线衍射谱,与标准衍射卡比对后分析其物相主要由Fe2N、Fe2B、FeB、Fe7C3、γ-(Fe,N)等化合物和固溶体等组成。

硼氮合金化层的显微组织见图3,合金化层试样截面SEM形貌见图4,图4a和4b中的EDS结果见表5。由表5可知,10号试样的晶内主要由79.19%(质量分数,下同)的Fe、12.56%的B和8.25%的N组成,晶界上和合金化区底部N和B 所占比例上升,分析其原因为硼化物和氮化物含量增多、弥散分布在晶界上所致;此外,在晶界和底部还分布着些许碳,经分析是由三聚氰胺粉末在分解时得到的活性碳原子与基体反应得到。

根据图2和表5可以判断合金化区组织中由以Fe2B、FeB为主的硼化物以及氮化物和碳化物等物相组成。分析认为在激光高温作用下,合金化粉末进行了分解,形成的活性B以及活性N等游离态原子在高温下与基体进行反应、混合以及扩散,形成化合物,在激光处理后快速冷却凝固时形成γ-(Fe,N)等间隙固溶体;硼在钢中的溶解度仅为0.002 18%,氮在钢中的溶解度大于硼的,所以三聚氰胺粉末的加入可以在一定程度上增大硼原子的扩散速率,增加硼化物距基体表面的深度,起到催渗的作用,且氮的加入扩大了γ区,降低了共渗温度,加深了合金化层厚度。氮化物Fe2N的形成可以促进硼原子的扩散,加快Fe2B等的形成,而硼化物的形成可以提高氮的溶解度,起到共同提高反应速度的作用。Fe2N、Fe2B、FeB等硬质相化合物粒子弥散分布于合金化层中,起到弥散强化的作用,使得材料的耐磨性增强[13,14]。

表5 图4a和4b中的EDS结果Table 5 EDS results in Fig.4a and 4b

由图3a可知,硼氮合金化层由表及里分别为合金化区、热影响区以及基体,合金化区整体呈月牙状分布,这是由于激光呈高斯分布的特性,能量密度为中间高两边低造成中间比边缘部分厚;由图3b和图4a可以看到合金化区组织由柱状晶以及胞状晶为主,柱状晶晶粒生长方向垂直于过渡区,可观察到网状的碳化物分布,合金化熔池中B、N的熔入属于液态扩渗,通过固溶进入的氮原子会加快奥氏体中氮的扩散系数,当达到饱和溶解度后氮会以化合物的形式存在于晶界周围,这些化合物成为组元成分,从而增加硼在钢中的扩散速率;由图3c和图4b可以观察到合金化区与热影响区之间呈现出良好的冶金结合,无裂纹孔洞等缺陷,还可在合金化区底部观察到片状的氮化物,这是由于氮的溶解度大于硼,所以渗氮速度快,从而在底部聚集;由图3d和图4c可以看到热影响区由针状马氏体以及少量残余奥氏体等组成,马氏体是由奥氏体组织冷却时发生了马氏体相变形成的。

2.3 合金化层的硬度分布

图5为10号试样合金化层横截面显微硬度分布。由图5可知,合金化区厚度约为600 μm,其平均硬度为1 023 HV2 N,与常规硼氮共渗渗层硬度相当且厚度是其3倍多;热影响区厚度约为250 μm,其显微硬度由967 HV2 N到265 HV2 N呈梯度分布;从图5中可以看出合金化区硬度波动不大,这可以很好地解释合金化区组织以及化合物分布均匀,且不存在由于合金化区与基体之间的热物性的差异而产生应力集中导致开裂的现象,不开裂原因一方面是由于基体表面以合金化粉末经高温分解为活性原子进行反应扩散,另一方面是由于激光合金化处理后试样表面在快速熔化和凝固过程中,没有较大的过热度和过冷度使得表面存在较大残余应力(热应力和组织应力),从而不存在应力超过合金化层抗拉强度,进而导致开裂的现象。

2.4 合金化层的摩擦磨损

图6为基体与10号试样合金化层的摩擦磨损试验曲线,由图6可以看出,前60 s处于试验初始机器运行阶段,2条曲线均呈明显的上升趋势,运行至150 s后曲线整体呈平稳趋势,在400~800 s时10号试样的摩擦系数有小幅度减小,随后进入平稳波动阶段,磨损的深度增加没有明显影响合金化层的抗磨性。基体与10号试样的磨损形貌对比见图7。

由图7a可以看到基体表面在磨损后较为光滑,有较浅的划痕产生,这是由于基体本身硬度低,在摩擦副工作时法向载荷力的作用使得磨粒与产生黏着,黏着节点在摩擦力剪切作用下产生划痕,形成擦伤磨损现象,分析其磨损机制主要为黏着磨损;由图7b可以看到10号试样表面在磨损后产生了明显的犁沟以及表层脱落现象,分析是由于基体与表面合金化层硬度差距较大,且合金化层有一定脆性,合金化层中的硼化物、氮化物等硬质相粒子在对磨过程中被压碎并脱落,从而产生了磨粒,磨粒被压入涂层表面,在后续的磨损过程中产生了犁沟以及表面层脱落现象,分析合金化层的主要磨损机制为磨粒磨损并伴有黏着磨损[15]。

取200~1 500 s稳定阶段数据计算基体与10号试样的的摩擦系数分别为0.587 6和0.451 9,10号试样较其磨损前相比失重量为0.002 4 g,基体比磨损前失重0.007 1 g,合金化层的磨损率为0.423 1×10-14m3/(N·m),是基体的1/9左右,10号试样与基体的摩擦磨损数据见表6。

表6 10号试样与基体的摩擦磨损数据对比Table 6 Comparison of friction and wear data between No.10 sample and matrix

3 结 论

(1)随激光功率、扫描速度、搭接率增大,合金化层硬度均呈先增后降的趋势,在三者分别为1.5 kW、500 mm/min、50%时硬度分别达到最大值954,885,882 HV2 N,随添加硼粉质量比的提高,合金化层硬度逐渐上升。最佳工艺参数为:激光功率1.5 kW,扫描速度500 mm/min,搭接率50%。

(2)经最优工艺处理后的合金化区组织由Fe2N、Fe2B、FeB、Fe7C3、γ-(Fe,N)等化合物和固溶体组成,厚度约为600 μm,以柱状晶和胞状晶为主。热影响区组织由少量针状马氏体以及残余奥氏体等组成,厚度约为250 μm。合金化层与基体结合良好。

(3)合金化区平均硬度为1 023 HV2 N,热影响区硬度从967 HV2 N到265 HV2 N呈梯度分布,合金化层摩擦系数约为0.451 9,磨损率为0.423 1×10-14m3/(N·m),为基体提升的1/9左右,磨损机制为磨粒磨损并伴有黏着磨损。