燃油柱塞泵性能试验台测试结果稳健性影响因素分析

2022-11-28王京川朱汉银盛世伟

王京川,朱汉银,盛世伟

(中国航发北京航科发动机控制系统科技有限公司,北京 102200)

0 引言

航空发动机作为现代最精密、最复杂的产品之一,其各个部件的性能对其运行产生较大影响,故发动机对其组成部件的性能稳健性提出了极高的要求[1]。燃油柱塞泵作为航空发动机燃油供给与控制系统的重要组成部分,是向发动机提供能量的元件[2],其工作性能是否符合发动机的性能要求,直接影响到发动机能否正常工作[3]。

为提高燃油控制系统整机性能调试的效率,在燃油控制系统装配调试前需对燃油柱塞泵进行准确可靠的性能测试[4]。然而,目前中国针对燃油泵类试验台的研究仅仅介绍试验台的结构以及测控系统,而对于燃油柱塞泵性能试验台测试结果稳健性的研究极为鲜见。祝刚等[5]介绍了WP-XX型双转子涡喷发动机主燃油控制设备;王占勇等[6]介绍了燃油离心泵的燃油泵试验台;吕孟军等[7]介绍了中国首台民航发动机燃调/燃油泵综合试验台;裴斌[8]等对航空发动机性能试验设备故障形式和分析方法进行了研究,总结了一套试验器故障快速诊断方法;刘明明[9]、卿绿军等[10]对航空发动机燃油柱塞泵的流量和压力脉动特性进行了研究,分析了各设计参数和工作参数对泵性能的影响规律;李生杰等[11]介绍了一种多功能液压部件特性测试装置的设计原理及设备性能;李英等[12]从柱塞泵对于测试响应时间的特殊要求着手,设计了一种以DP440动态信号分析仪为核心的泵类产品自动测试系统。以上研究成果对燃油泵、柱塞泵以及液压部件的特性测试设备、影响泵性能的关键参数和测试技术做了介绍,未涉及试验台本身结构和调节方法对被试产品特性的影响。国外文献对于燃油泵类试验台的介绍主要涉及测控系统开发、泵类产品工作特性研究及其相应特性测试方法[13-15]。

稳健性用于表征控制系统对特性或参数扰动的不敏感性,稳健性检验是指当改变某些参数时,评价方法和指标仍然对评价结果保持一致、稳定的解释。因此为了准确测试发动机燃油柱塞泵的性能状态,需对其性能试验台测试结果稳健性的影响因素进行分析以保证测试结果的准确性[16]。

本文基于燃油柱塞泵液压原理,建立其数学模型,并结合其性能试验台的液压原理,确定影响测试结果稳健性的主要因素,并分析上述因素对燃油柱塞泵性能测试结果的影响。

1 燃油柱塞泵液压原理与数学模型

1.1 燃油柱塞泵液压原理

燃油柱塞泵的液压原理如图1所示。

图1 燃油柱塞泵的液压原理

从图中可见,该燃油柱塞泵由泵体、变量活塞缸以及恒压阀等组成。当控制油压力Pk=0时,恒压阀阀芯处于弹簧偏置位置,P-A阀口全开,作用在变量活塞无杆腔的力大于变量活塞有杆腔受力与斜盘偏置弹簧力的合力,推动斜盘至最小排量位置,泵输出流量几乎为0。当控制油压力Pk增大至某一值时,若此值大于恒压阀复位弹簧的作用力,则推动阀芯产生位移,将P-A阀口关小,A-T阀口开大,使作用在变量活塞无杆腔的力减小,当变量活塞在有杆腔受力和斜盘复位弹簧力的共同作用下,克服无杆腔所受作用力,推动斜盘向排量增大的方向移动,直到变量活塞无杆腔受力与有杆腔受力及斜盘复位弹簧力的合力相平衡,此时恒压变量泵的排量保持在一定值。因此控制油压力的大小决定了燃油柱塞泵的排量。

根据恒压变量泵的变排量原理,排油口的压力Pp(即恒压阀T口的背压)也会对恒压变量泵的排量产生影响。

1.2 数学模型的建立

1.2.1 恒压阀模型

恒压阀作为变量机构中的功率放大元件,具有较高的固有频率[17],可将其传递函数简化为2阶振荡环节。

式中:Gsv为恒压阀传递函数;Ksv为阀芯位移放大增益,m/A;ωsv为恒压阀的固有频率,rad/s;ζsv为恒压阀的阻尼比。

流经恒压阀阀口的负载流量方程为

式中:qL为流量,m3/s;xv为阀芯位移,m;Kq为滑阀流量增益,m2/s;Kc为滑阀流量-压力系数,(m3/s)/Pa;pL为负载压力,即阀进出口两端的压差,Pa。

1.2.2 变量活塞缸模型

变量活塞缸两端分别与恒压阀工作油口相连,其流量及受力状态如图2所示。

图2 液压缸流量及受力分析

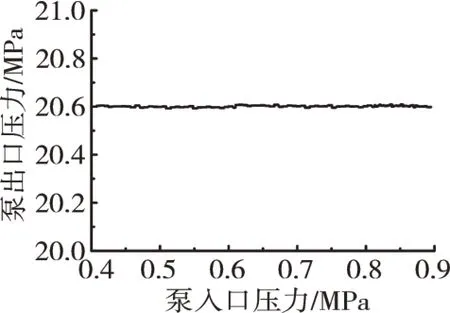

液压缸的流量连续性方程为

式中:Ap为液压缸作用面积,m2;xp为液压缸活塞位移,m;Ctp为液压缸总的泄漏系数,m3/(s·Pa);Vt为液压缸总的有效控制容积;βe为油液的有效体积弹性模量,Pa。

受惯性、粘性阻尼、弹性、摩擦及斜盘反馈至液压缸的扰动外负载的影响,液压缸的力平衡方程为

式中:mp为运动部件的等效质量,kg;

Bp为活塞及负载的粘性阻尼系数,N/(m/s);Kp为对中弹簧的弹簧刚度,N/m;Ff为摩擦负载,N;FL为斜盘经调节杆反馈至活塞缸的扰动负载,N。

根据以上各式,经拉氏变换后,得到变量活塞缸的输出位移为

1.2.3 变量泵排量方程

由于摆角的调整范围非常小,因此将变量泵的排量D表示为

式中:Dmax为变量泵的最大排量,m3/rad;γ为斜盘倾角,rad;γmax为斜盘倾角最大值,rad;xpmax为变量活塞的最大位移,m。

将传感器环节简化为增益为1的比例环节,得到变量机构排量调节的闭环控制原理,如图3所示。

图3 变量机构控制

2 试验台液压原理与测试结果稳健性影响因素

2.1 试验台液压原理

为了对燃油柱塞泵的性能进行测试,建立了燃油柱塞泵性能试验台,该试验台的液压原理如图4所示。

图4 试验台液压原理

从图中可见,该燃油柱塞泵性能试验台主要由主电机、供油泵组、燃油入口调压阀、燃油出口调压阀、溢流阀、排油出口调压阀、控制油泵以及控制油调压阀等组成。其中燃油柱塞泵的转速由主电机变频调节;控制油压力的控制方法为:控制油泵为燃油柱塞泵的控制油入口提供液压动力,与燃油柱塞泵控制口的压力传感器、控制油调压阀和控制器形成闭环控制,从而实现控制油压力的控制;燃油柱塞泵入口压力的控制方法为:将供油泵组的电机转速调节为一定的值,使供油泵组输出一定的流量。将燃油柱塞泵入口压力传感器与燃油入口调节阀通过控制器形成闭环控制,使燃油柱塞泵入口始终保持所需要的试验压力;燃油柱塞泵出口压力的控制方法为:通过电位器手动调节出口调压阀的开口度,进而调节燃油柱塞泵的出口压力;排油压力由排油口调压阀控制,排油口调压阀为手动针阀,在试验时根据需要手动调节。

2.2 测试结果稳健性影响因素

为了保证燃油柱塞泵性能测试结果的准确性,各压力必须保证有较高的控制精度,但由于受各调压阀的性能以及控制器控制误差等的影响,压力的控制总会存在一定的波动或误差,因此定量地分析控制油压力、燃油入口压力、燃油出口压力以及排油压力的微小变化对燃油柱塞泵性能测试结果的影响程度,对于性能测试结果的准确分析具有重要意义。

此外,根据燃油柱塞泵的数学模型可知,泵的排量受变量活塞缸粘性阻尼、泄漏系数以及油液的有效体积弹性模量影响,而温度的变化在一定程度上会导致上述参数的变化,进而影响泵出口流量。但温度的微小变化对性能测试结果的影响程度尚需进一步研究,因此定量分析温度对性能测试结果的影响程度,对于准确分析测试结果也具有重要意义。

综上所述,试验台性能测试结果稳健性的影响因素为控制油压力、燃油入口压力、燃油出口压力、排油压力以及温度,需要分析上述5种因素在一定范围内的变化是否对性能测试结果产生明显的影响。

3 测试结果稳健性影响因素分析

3.1 主要性能测试

燃油柱塞泵主要性能测试如下:

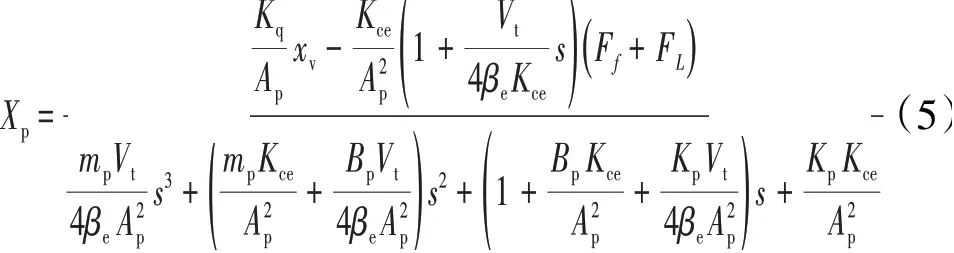

(1)入口压力为0.7 MPa,泵转速为80%额定转速,在控制油压力为5.4 MPa、排油压力为0.2 MPa、温度为20℃时,检测泵出口流量为Qg时的出口压力。

(2)入口压力为0.7 MPa,泵转速为80%额定转速,在控制油压力为5.4 MPa、排油压力0.2 MPa、温度为20℃时,检测泵出口压力为20.6 MPa时的出口流量Q。

在性能测试中,燃油入口压力的公差为±0.2 MPa,控制油压力的公差为±0.2 MPa,排油压力的公差为±0.1 MPa,燃油温度的公差为±5℃。

3.2 影响因素分析

3.2.1 进口压力

在试验时,燃油柱塞泵入口压力由变频电机+供油泵组和进口调压阀共同保证。将变频电机转速调节到一定值后,通过入口压力传感器与入口调压阀的闭环控制实现入口压力的调节。

采用产品性能测试时的输入条件,结合燃油入口压力的公差,得到当转速、温度、控制油压力、排油压力和出口流量相同时,不同入口压力下燃油柱塞泵的出口压力,如图5所示。

图5 不同入口压力下燃油柱塞泵出口压力

当转速、温度、控制油压力、排油压力和出口压力相同时,不同入口压力下的燃油柱塞泵出口流量如图6所示。

图6 不同入口压力下燃油柱塞泵出口流量

从图5、6中可见,在公差范围内,入口压力的大小对燃油柱塞泵性能测试结果的影响极小。在试验测试中若出现性能偏差,可优先排除此因素产生的影响。

3.2.2 控制油压力

根据燃油柱塞泵的基本原理与数学模型可知,控制油压力的大小决定了燃油柱塞泵排量的大小。但控制油压力微小的变化是否会对泵的性能测试结果产生明显影响,需通过试验结果进行分析。

为分析控制油压力微小变化对泵的性能测试结果影响的敏感程度,采用产品性能测试时的输入条件,结合控制油压力的公差,通过试验得到当转速、温度、入口压力、排油压力和出口流量相同时,不同控制油压力下燃油柱塞泵的出口压力如图7所示。

图7 不同控制油压力下的燃油柱塞泵出口压力

当转速、温度、入口压力、排油压力和出口压力相同时,不同控制油压力下燃油柱塞泵的出口流量如图8所示。

图8 不同控制油压力下的燃油柱塞泵出口流量

从图7、8中可见,在公差范围内,控制油压力微小的波动对燃油柱塞泵性能测试的结果影响极小,当波动处在产品设计给定的公差范围内时,可以认定测试结果具有稳健性。

3.2.3 出口压力

出口压力作为燃油柱塞泵性能观测点之一,其波动也有可能是试验台液压系统出口调压阀控制稳定性不足所产生的。由于试验台液压系统出口调压阀控制稳定性不足所导致的出口压力波动也会引起出口流量的变化:当出口压力升高时,流量减小,当压力降低时,流量增大。结合燃油柱塞泵的控制原理可知,由泵自身原因所产生的压力和流量的波动规律与试验台液压系统出口调压阀控制稳定性不足所产生的波动规律相反,不同原因导致的压力流量波动规律如图9所示。由此判断性能测试状态的波动是由试验台出口调压阀压力控制导致或由燃油柱塞泵自身产生。

图9 不同原因导致的压力流量波动规律

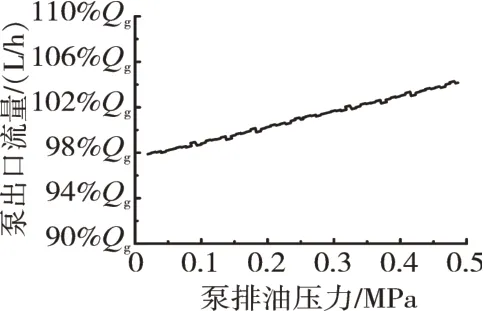

3.2.4 排油压力

在测试过程中,通过试验台上的节流阀调节泵排油口的背压压力。为分析排油压力对泵测试结果的影响,采用产品性能测试时的输入条件,结合燃油排油压力的公差,通过试验得到当转速、温度、控制油压力、入口压力和出口压力相同时,不同排油压力下燃油柱塞泵的出口流量如图10所示。

图10 不同排油压力下的燃油柱塞泵出口流量

从图中可见,排油口出口背压的大小对泵性能测试时的出口流量有较大影响,在其他条件一定的情况下,排油压力越高,出口流量越大。因此,为保证泵性能测试结果的稳健性,对各泵进行性能测试时,应尽量保证每次测试时排油压力相同。

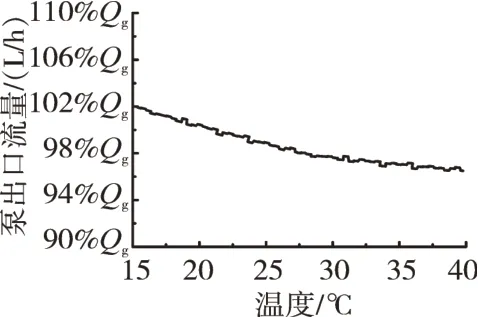

3.2.5 温度

为分析燃油温度对泵测试结果的影响,采用产品性能测试时的输入条件,结合燃油温度的公差,通过试验得到当转速、排油压力、控制油压力、入口压力和出口压力相同时,不同温度下燃油柱塞泵的出口流量如图11所示。

图11 不同温度下的燃油柱塞泵出口流量

从图中可见,燃油温度对泵的性能测试结果有较大的影响,在其他条件一定的情况下,燃油温度越高,出口流量越小。因此,在对泵进行性能测试时,应保持燃油温度稳定且在所要求的范围内,在对不同产品进行测试时,应尽量保证燃油温度相同。

4 结论

(1)在给定公差范围内,入口压力的大小对燃油柱塞泵性能测试的结果影响极小。在试验测试时若出现性能的偏差,可以优先排除此因素产生的影响。

(2)控制油压力决定了燃油柱塞泵的排量,但在给定公差范围内,控制油压力微小的波动对燃油柱塞泵性能测试的结果影响极小,当波动范围在产品设计给定的公差范围内时,可以认定测试结果具有稳健性。

(3)试验台液压系统出口调压阀控制稳定性不足会导致出口压力和出口流量往相反的方向变化,若在性能测试时出现压力或流量的波动,则可以根据出口压力以及流量的变化趋势来分析问题是否是由试验台出口调压阀的压力控制稳定性导致的。

(4)排油口出口背压的大小对泵性能测试时的出口流量有较大影响。在对泵进行性能测试时,应保证排油压力处于规定值。

(5)燃油温度对泵性能测试结果有较大的影响。在对泵进行性能测试时,应保持燃油温度稳定且在所要求的公差范围内。