一种进气道/发动机地面匹配试验方法

2022-11-28冯文梁姚皆可

冯文梁,姚皆可,周 伟

(成都飞机工业(集团)有限责任公司,成都 610092)

符号表

We实际流量(声速喷嘴测量得到)

Wa计算流量

Ma/MaX进气道出口平均马赫数

σ/σX进气道总压恢复系数

Tu/TuX紊流度

Δσ/ΔσX周向畸变指数

W/WX综合畸变指数

p02/p02X进气道出口平均总压

pij稳态总压测点测量值

pm静压测点测量值

p0k脉动总压测点测量值

下标X经过流量修正后的修正值

下标i=1,…,5 稳态总压测点沿周向

下标j=1,…,8 稳态总压测点沿径向编号

下标m=1,…,8 静压测点编号

下标k=1,…,8 脉动总压测点编号

p0来流总压

Tuk测点紊流度

p0k测点动态压力值

p0k测点动态压力的时间平均值

T试验段温度

A进气道出口面积

q(λ) 气体函数

λ速度系数

γ比热比,对于空气取γ=1.4

0 引言

由于新一代军用飞机更为复杂的作战和隐身要求,使得进气道形状越来越复杂,造成发动机进口的流场畸变增大,导致进气道和发动机匹配问题更加突出,严重影响发动机乃至整个推进系统的稳定性和综合性能。因此,为了保证整个飞行包线内飞机的飞行安全,卢燕等[1-3]通过试验与数值仿真、赵鹤书等[4-5]通过理论研究对进气道与发动机共同工作问题进行研究,这些方法具有非常重要的借鉴和参考意义。

国外航空事业起步较早,对进/发匹配问题的研究较为深入,美国动力工程学会的相关报道[6-8]提出进气道与发动机的匹配工作与流量特性的匹配有关,流量匹配特性不佳导致小流量下进气道与发动机匹配困难;David等[9-11]指出了进气道与发动机的匹配与流场特性的匹配有关,流场特性匹配不好,会造成进气道出口产生较大的进气压力畸变,严重时可能造成进气道失稳,从而使发动机不能正常工作。针对以上问题,杨国才等[12-13]提出了进气道与发动机匹配的力学模型方法、缩比模型与全尺寸模型的试验方法等,对航空发动机的发展具有重大的推动作用。中国航空事业起步较晚,在进气道与发动机匹配研究方面公开的资料和文献较少。施磊等[14]通过改进斜板调节规律解决了发动机在跨声速小流量下出现的失速和喘振问题;任智博等[15]通过对进气道和发动机开展优化降低了进气道压力畸变及发动机对稳定裕度的需求;刘永泉等[16-17]对航空发动机的稳定性设计及应用进行了研究。然而,目前国内外还没有飞机采用背负式近距并列双发双S弯进气道的先例;同时根据以往设计经验,地面开车0风速是整个飞行包线内进气道性能较为恶劣的状态点,此时进气道/发动机共同工作点总压恢复系数较低,综合畸变指数较大,严重时可能超出发动机要求。因此,必须对地面状态的进气道/发动机匹配问题进行研究,以确保飞机地面滑行和飞行安全。

本文以背负式并列双发双S弯进气道为研究对象,提出了一种验证地面状态进气道/发动机匹配安全性的试验方法。

1 试验说明

为了考察全尺寸进气道与真实发动机的地面匹配安全性,主要的试验件有进气道及唇口,同时,增加进气口前机身蒙皮及进气道上部前蒙皮,以便更加真实地模拟进气口周围的气流流动情况。由于地面试验台架上只能安装1台发动机和一侧进气道,因此,为了考察双发工作情况,在进气道进口前飞机对称面位置设置隔板,阻止另一侧气流卷入工作侧进气道,考虑隔板附面层影响,根据地面状态时进气道入口处气流速度及隔板长度,按照平板附面层理论计算得到附面层厚度约为2.2 mm,因此隔板向没有发动机一侧偏移2.2 mm;当模拟单发工作时则去掉隔板。所以,本次试验的试验件包括左侧进气道、唇口、进气口前机身蒙皮、进气道上部前蒙皮、隔板,各试验件的连接如图1所示。

图1 各试验件连接

试验状态定义如下:

状态1:加装隔板模拟双发正常工作;

状态2:取消隔板模拟单发停车。

2 试验原理

2.1 进气道出口参数计算

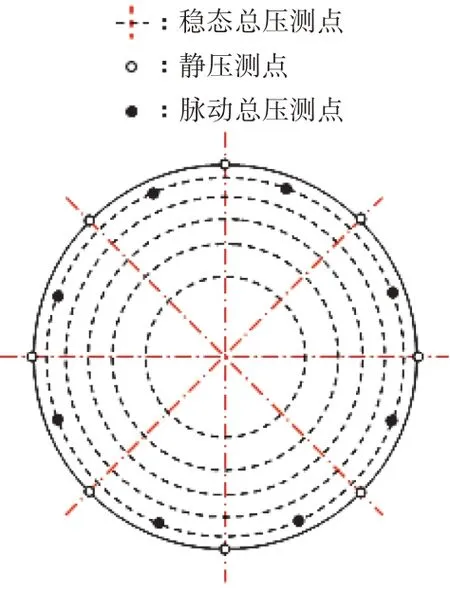

进气道出口参数测量通过在进气道出口测量段安装测压耙,耙上布置总压、静压、脉动压力测点,测点分布形式为:沿周向布置8个测压臂,每个测压臂上按等环面积布置5个稳态总压测点,共40个点;在最外等环面沿周向布置8个脉动总压测点;在管壁上沿周向布置8个稳态静压测点。进气道出口截面压力测点分布如图2所示。

图2 进气道出口截面压力测点分布

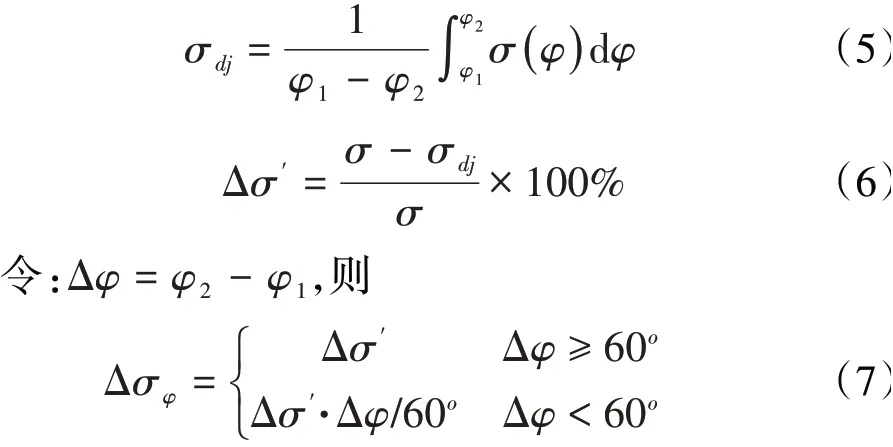

根据总压传感器测量结果,计算进气道出口参数按照各测压臂φ,将相邻的σj用直线连接,得到随φ变化的连续函数σ(φ),找出低压区(σj<σ)的个数,对每个低压区用线性插值求出区域边界φ1和φ2,计算出低压区的σdj

式(1)~(7)为稳态参数计算。Tu根据动态总压测点值计算得到

W为Δσ0与Tu之和

根据一元等熵流动关系式

得到

其中

根据进气道出口参数计算得到

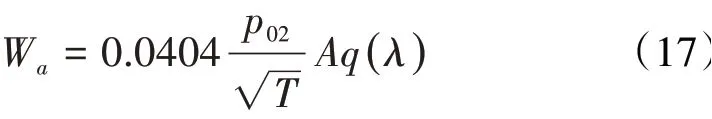

根据一元等熵流动关系式及气体函数与速度系数的关系,推导得出[18]

2.2 进气道流量标定试验

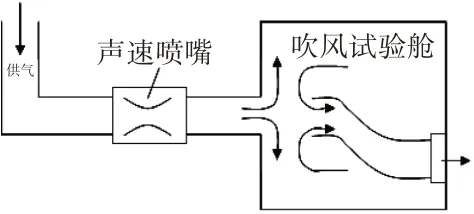

在式(17)中,进气道出口流量根据进气道出口参数计算得到,与真实流量有一定偏差。因此,为了获得更加准确的进气道出口参数,将地面吹风试验舱关舱,采用上游供气、下游抽气的方法,通过进气道出口测压耙测量进气道出口总压、静压及脉动总压,同时,在试验过程中保证试验密闭舱内环境与当地大气环境相同。试验采用声速喷嘴进行流量校准,可校准的范围为4.0~8.5 kg/s。流量标定试验原理如图3所示。进气道实际流量We通过声速喷嘴控制得到,计算流量通过式(17)计算得到,通过流量标定建立计算流量与实际流量的关系

图3 流量标定试验原理

按照流量标定试验结果对进气道出口参数进行修正,修正方法为:

根据式(17)、(18)得到

根据式(19)、(20)得到

根据式(21)对p02进行修正得到p02X,其中,对σX和σX不进行修正。修正后的σX通过式(1)计算得到,根据式(15)对进行修正得到MαX。通过修正前Mα与MX的关系拟合插值得修正后MαX下的Δσ0X,Tu反映压力脉动强度,不进行修正。

2.3 进气道地面抽吸试验

为了获取全尺寸进气道出口参数,在地面吹风试验舱内,采用试验舱门敞开、下游抽吸的方法,通过进气道出口截面压力测点测量值,根据式(1)~(18)计算得到进气道总压恢复特性、畸变特性和出口平均马赫数。地面抽吸试验原理如图4所示。

图4 地面抽吸试验原理

2.4 进气道/发动机地面匹配试验

将真实进气道与发动机对接,固定在地面试车台上,起动发动机,考察发动机在慢车、80%、90%、95%、100%转速下以及加减速过程中,单发停车和双发工作时进气道与发动机的匹配安全性。

3 结果及分析

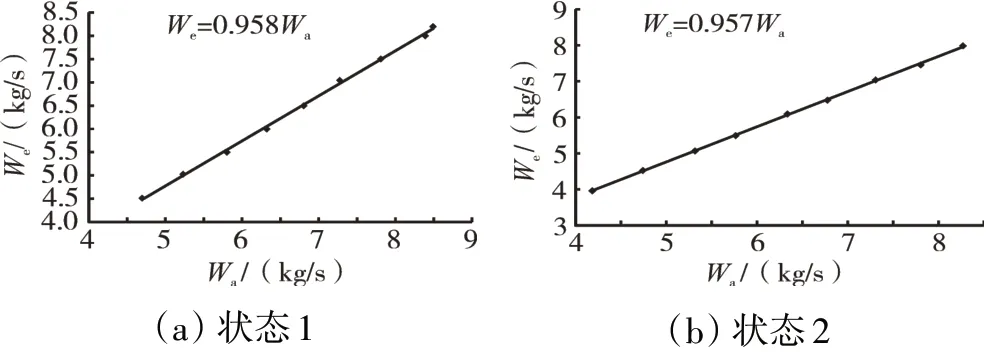

3.1 流量标定试验

在流量标定试验中,实际流量We通过声速喷嘴控制得到,计算流量根据进气道出口测压耙测量值并通过式(17)计算得到。对于试验状态1、2,通过最小二乘法拟合,得出流量校准曲线如图5所示。从图中可见,试验状态1、2流量修正系数分别为C1=0.958、C2=0.957,二者数值相当,可以认为不同试验状态对流量标定结果无影响,因此,取流量修正系数为0.957。

图5 不同试验状态流量校准曲线

3.2 地面抽吸试验

3.2.1 试验结果分析

目前进气道性能的获取主要以缩比模型进气道测压风洞试验为主,该方法是国内外公认的进气道性能获取的主要手段之一[19]。在首次飞行之前,为了确保进/发匹配安全,进气道性能研究的主要手段是风洞试验,其数据准确度可满足工程使用要求。为了对比全尺寸进气道性能,选取的对比数据为该进气道缩比模型在南京航空航天大学NH-2低速风洞的吹风试验结果。

不同试验状态地面抽吸试验与缩比模型进气道风洞试验进气道出口性能的对比如图6所示。

图6 进气道性能对比

从图中可见:

(1)与状态2相比,状态1的总压恢复系数较低、畸变指数较大,表明单发停车状态进气道性能优于双发正常工作状态的,这主要是由于地面状态为进气道抽吸状态,单发停车时进气道从四周抽吸进气,而双发工作时无法从另一侧进气道抽吸进气,因此单发停车进气道进气较双发工作进气道进气均匀,从而导致单发停车时进气道性能优于双发工作时的,这与缩比模型风洞试验结果一致,证明了在进气道入口前飞机对称面位置加装隔板起到一定的模拟双发正常工作的作用;

(2)与缩比模型风洞试验结果相比,采用同样形式和测压点分布的测量段,状态1、2的总压恢复和畸变均优于缩比模型风洞试验结果,这是由于缩比模型尺寸较小,总压测量耙对流场的阻滞干扰较全尺寸的大;

(3)对于进气道稳态畸变的获取可以通过试验或CFD仿真得到,而紊流度的获取只能在试验中通过脉动压力传感器测量得到。因此,进气道的综合畸变指数只能通过试验测量得到,对于进气道性能的获取CFD仿真无法替代试验。

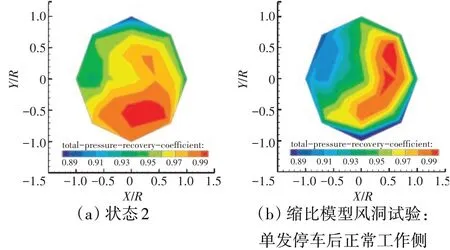

3.2.2 图谱分析

由于全尺寸进气道地面抽吸试验与缩比模型风洞试验的流量点不同,所以仅选取了进/发共同工作点附近(Ma≈0.5)的流场特性进行了对比。

(1)状态1:加装隔板模拟双发正常工作。在发动机工作点附近,全尺寸抽吸试验(状态1)与缩比模型风洞试验(双发正常工作)时进气道出口的总压恢复系数对比如图7所示。从图中可见,真实进气道与风洞试验的图谱分布规律一致、梯度略有差别,且缩比模型风洞试验进气道总压恢复特性较差,这主要是由于缩比模型进气道测压耙对气流的阻滞作用较大造成的。同时,结合图6试验结果可知,全尺寸进气道性能优于缩比模型风洞试验结果,进一步证明加装隔板模拟双发工作状态是合理的。

图7 全尺寸抽吸试验(状态1)与缩比模型风洞试验(双发正常工作)时进气道出口的总压恢复系数对比

(2)状态2:取消隔板模拟单发停车。在发动机工作点附近,全尺寸抽吸试验(状态2)与缩比模型风洞试验(单发停车后正常工作侧)进气道出口的总压恢复系数对比如图8所示。从图中可见,二者压力梯度分布规律一致。证明取消隔板具有一定模拟单发停车的效果,状态2高压区位置相比风洞试验向顺时针方向略有移动(图2中也可见),这主要是由于状态2右侧没有安装真实进气道,同时进气口前只有机身上蒙皮,导致进气环境不真实而造成的。

图8 全尺寸抽吸试验(状态2)与缩比模型风洞试验(单发停车后正常工作侧)进气道出口的总压恢复系数对比

3.3 地面抽吸试验结果修正

根据流量标定试验所得到的流量修正系数,对地面抽吸试验状态1、2进气道出口参数进行修正,修正前后进气道性能与缩比模型风洞试验结果的对比如图9所示。

图9 修正前后进气道性能与缩比模型风洞试验结果的对比

从图中可见,使用声速喷嘴控制的实际流量比计算流量偏小,所以修正后进气道总压恢复系数减小,综合畸变指数增大,但与缩比模型风洞试验值相比,总压恢复系数仍然较大,综合畸变指数仍然较小。因此,全尺寸进气道性能优于风洞试验缩比模型的。结果表明:当缩比模型进气道性能满足发动机需求时,真实飞机的进/发匹配安全性是可以保证的。

3.4 进气道/发动机地面匹配试验验证

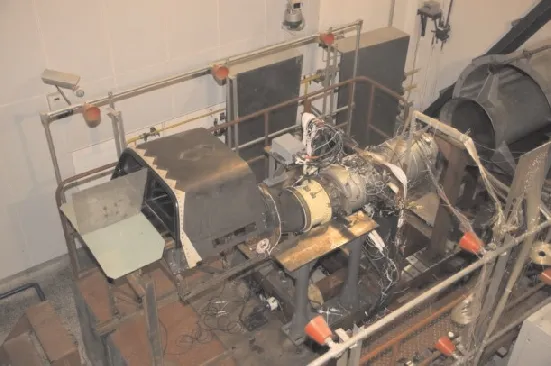

将发动机与进气道对接固定在地面试车台上,通过加装隔板模拟双发工作,去掉隔板模拟单发停车,起动发动机,在慢车、80%、90%、95%、100%转速下以及加减速过程中,发动机工作正常,未出现停车和喘振,说明对于单发停车或双发正常工作状态,进气道和发动机在地面状态的匹配是安全的。地面试验台架如图10所示。

图10 地面试验台架

4 结论

(1)由于地面试车台上只能安装1台发动机和一侧进气道,本文通过在进气道入口前飞机对称面位置巧妙设计隔板,通过地面抽吸试验进气道出口的性能及总压恢复系数对比表明,加装隔板模拟双发工作及取消隔板模拟单发停车是合理的;

(2)根据全尺寸进气道流量标定试验获得计算流量Wa和实际流量We的关系,并拟合得到流量修正系数,对地面抽吸试验进气道出口参数进行修正,结果显示:由于实际流量We较计算流量Wa偏小,所以修正后与修正前相比,总压恢复系数W降低、综合畸变指数W增大,与风洞试验值相比,W高于风洞试验结果,W低于风洞试验结果,这是由于全尺寸模型总压测量耙对气流的阻滞作用较缩比模型的小所致;

(3)全尺寸进气道性能优于缩比模型风洞试验的,当缩比模型进气道性能满足发动机需求时,真实飞机的进/发匹配安全性可以保证;

(4)在地面试车台上,将发动机与真实进气道对接,考察发动机工作时与进气道的匹配情况,结果表明:发动机在双发工作或单发停车状态下,在不同转速及加减速过程中工作正常,进一步验证了进气道/发动机在地面状态匹配良好;

(5)本文采用加装隔板在单发试验台架双模拟双发工作的方法适用于背负式近距并排进气道,但其流量标定方法可以应用到任何类型的全尺寸/缩比模型进气道性能测量及结果修正。