耐高温复合盐加重压裂液体系性能研究

2022-11-21夏星帆高飞费瑛侯丽娟赵海龙李小娜赵博

夏星帆,高飞,费瑛,侯丽娟,赵海龙,李小娜,赵博

(1.中国石油大学(华东)石油工业训练中心,山东 青岛 266580;2.青岛黄海学院,山东 青岛 266555;3.青海油田采油一厂,青海 海西 817000;4.中国石油大学(华东)石油工程学院,山东 青岛 266580)

深层油气储层具有高温低渗、闭合压力高的特点,导致地面泵注困难并且排量较低[1-2],研究人员从降低施工压力、提高排量和净液柱压力的角度出发,开发了加重胍胶压裂液体系[3-7]。胍胶压裂液常用的加重剂包括一价氯盐、溴盐和硝酸盐及其混合物,溴盐和硝酸盐加重压裂液破胶后的盐水及其他滤液会对高温下的管柱造成严重腐蚀[8-11],因此使用较少,而甲酸盐在酸碱环境中的性能稳定但价格较高,氯化钠和氯化钾的加重密度较低但使用成本低[12-14],因此,笔者使用甲酸盐和氯盐形成的复合盐作为加重剂,利用改性的耐高温胍胶作为稠化剂制备加重压裂液,并对其各项性能展开研究。

1 实验部分

1.1 试剂与仪器

羟丙基胍胶、有机硼交联剂、杀菌剂均为常规市购产品;环氧氯丙烷、氢氧化钠、丙酮、无水乙醇、十六烷基三甲基氯化铵、甲酸钾、甲酸钠、氯化钾、氯化钠、过硫酸铵均为分析纯。

HAAKE Mars III型流变仪;HWS型电热恒温水浴锅;GGS71型高温高压失水仪。

1.2 实验方法

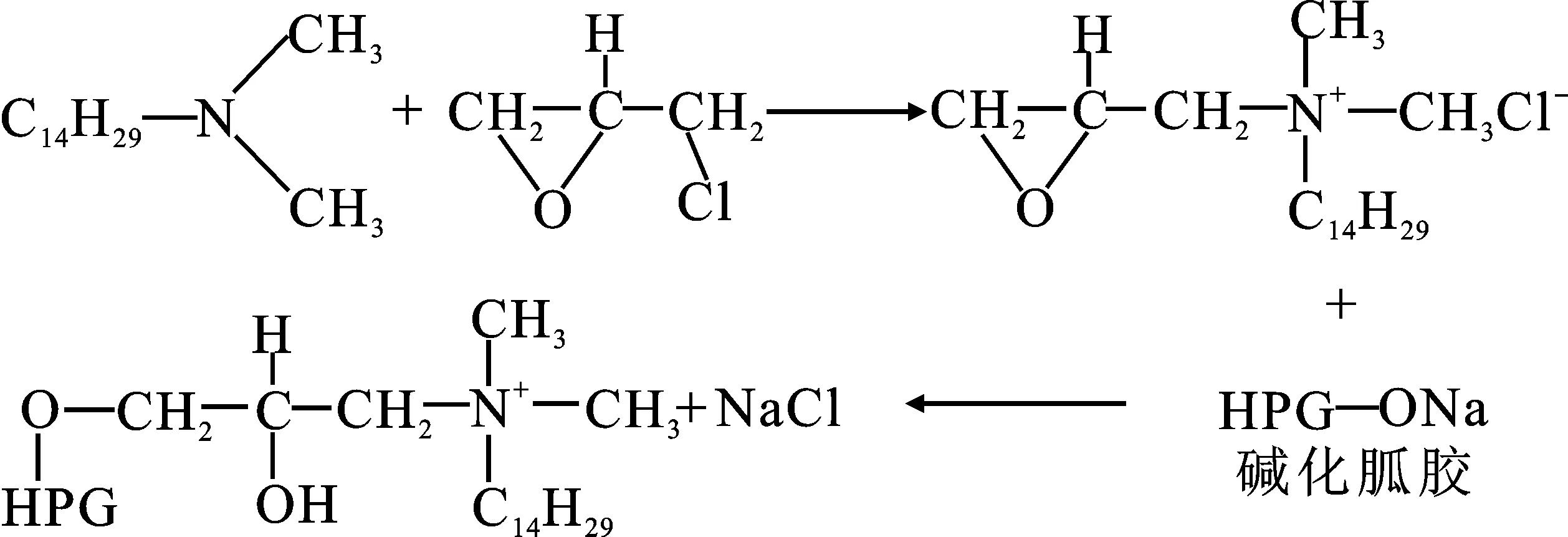

1.2.1 胍胶的耐温改性 将适量的十四烷基二甲基叔胺溶解于装有丙酮溶剂的三口烧瓶中,在缓慢的磁力搅拌下逐滴加入环氧氯丙烷,在35 ℃下持续反应1 h,真空干燥后得到阳离子单体的粉末。将适量的羟丙基胍胶粉末和氢氧化钠分散在50%乙醇溶液中,在25 ℃下搅拌反应50 min,将反应温度升至75 ℃,将适量的中间产物添加到溶液中,保持75 ℃ 水浴加热3.5 h结束反应,用无水乙醇洗涤产物,旋转蒸发除去无水乙醇后得到改性耐高温胍胶NHPG,见图1。

图1 羟丙基胍胶耐温改性过程示意图Fig.1 The temperature-resistant modification process of HPG

1.2.2 压裂液的配制 按照一定比例将氯盐和甲酸盐的复合盐加入到自来水中,充分搅拌至形成透明的溶液,在磁力搅拌下缓慢加入改性耐高温胍胶NHPG,常温下溶胀2 h;取适量溶胀好的基液,用3%NaOH溶液调节基液pH值,随后加入0.05%的破胶剂和0.1%的杀菌剂,并充分搅拌至完全溶解,最后按一定比例加入有机硼交联剂,用玻璃棒搅拌至可挑挂状态,即得复合盐加重压裂液。

1.2.3 压裂液性能测试 根据SY/T 5107—2016《水基压裂液性能评价方法》中的标准对复合盐加重压裂液的耐温耐剪切性能、滤失性能、破胶性能、悬砂性能进行测试,其中,压裂液的耐温耐剪切性能的条件为160 ℃、170 s-1,破胶性能测试温度为95 ℃,腐蚀性能采用N80钢片进行测试,测试标准参考SY/T 6376—2008《压裂液通用技术条件》中的要求。

2 结果与讨论

2.1 压裂液配方优选

2.1.1 改性胍胶稠化剂 阳离子化改性HPG分子侧链上接枝的疏水长链使得胍胶在水中的分散性能增强,增加了与交联剂结合的位点,同时增强了其耐温抗盐性能[15]。配制不同质量分数的HPG和NHPG溶液,测试溶解性能和增稠性能,结果见表1。

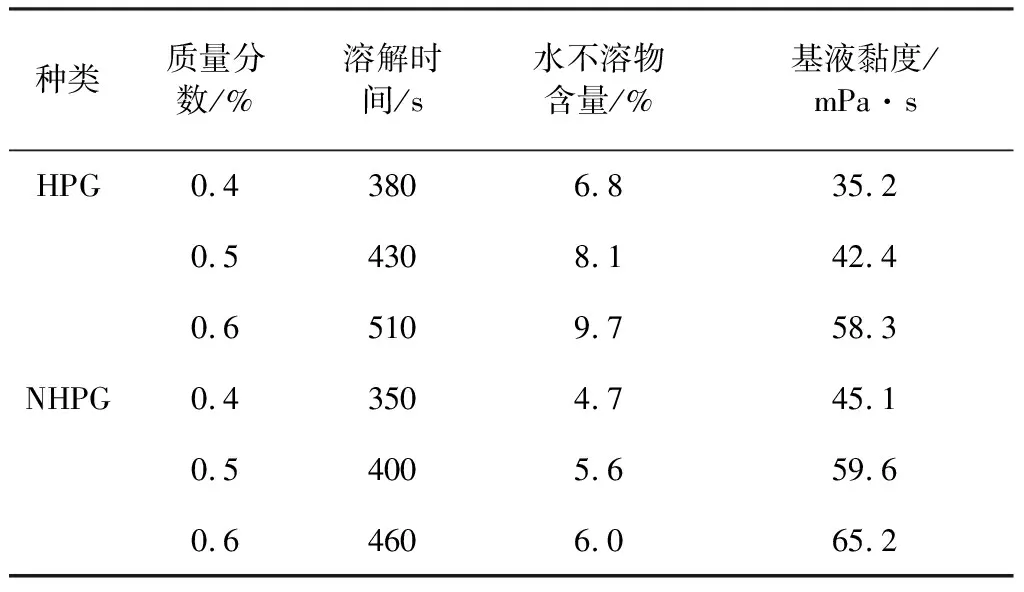

表1 HPG与NHPG的性能对比Table 1 Performance comparison of HPG and NHPG

由表1可知,耐温改性的NHPG在相同质量分数下的溶解时间和水不溶物含量均低于HPG,基液黏度随质量分数的增加而增加,均高于同浓度下的HPG基液。

2.1.2 复合盐加重剂配比 甲酸盐和氯盐的复合盐作为加重剂,室内配伍性测试表明,甲酸盐和氯盐与改性羟丙基胍胶NHPG的配伍性良好,NHPG能在这两种盐的饱和盐水中快速溶解,最终根据价格因素,筛选出价格更低的甲酸钠和氯化钠的复合盐作为压裂液加重剂。常温下按照不同复合比例配制浓度为30%的甲酸钠和氯化钠复合饱和盐水,并加入质量分数为0.5%的稠化剂NHPG,测试不同条件下的基液黏度和密度,以此确定最佳的复合比例,测试结果见表2。

表2 甲酸钠和氯化钠的复合比例对基液性能的影响Table 2 Influence of compound ratio on the properties of base fluid

由表2可知,随着复合盐中甲酸钠比例的降低,0.5%的NHPG基液黏度呈现先下降再增加的趋势,当甲酸钠与氯化钠占比相同时,基液黏度值最小,而基液密度则是随着甲酸钠占比的降低而逐渐减小,综合考虑性能和价格因素后,确定甲酸钠与氯化钠的最佳复合比例为1∶3。

按照1∶3的复合比配制浓度为10%,20%,30%,35%的饱和盐水溶液,加入质量分数为0.5%的稠化剂NHPG,测试基液密度分别为1.22,1.31,1.35,1.41 g/cm3,浓度过大的饱和盐水容易析出,因此确定饱和盐水的浓度为30%。

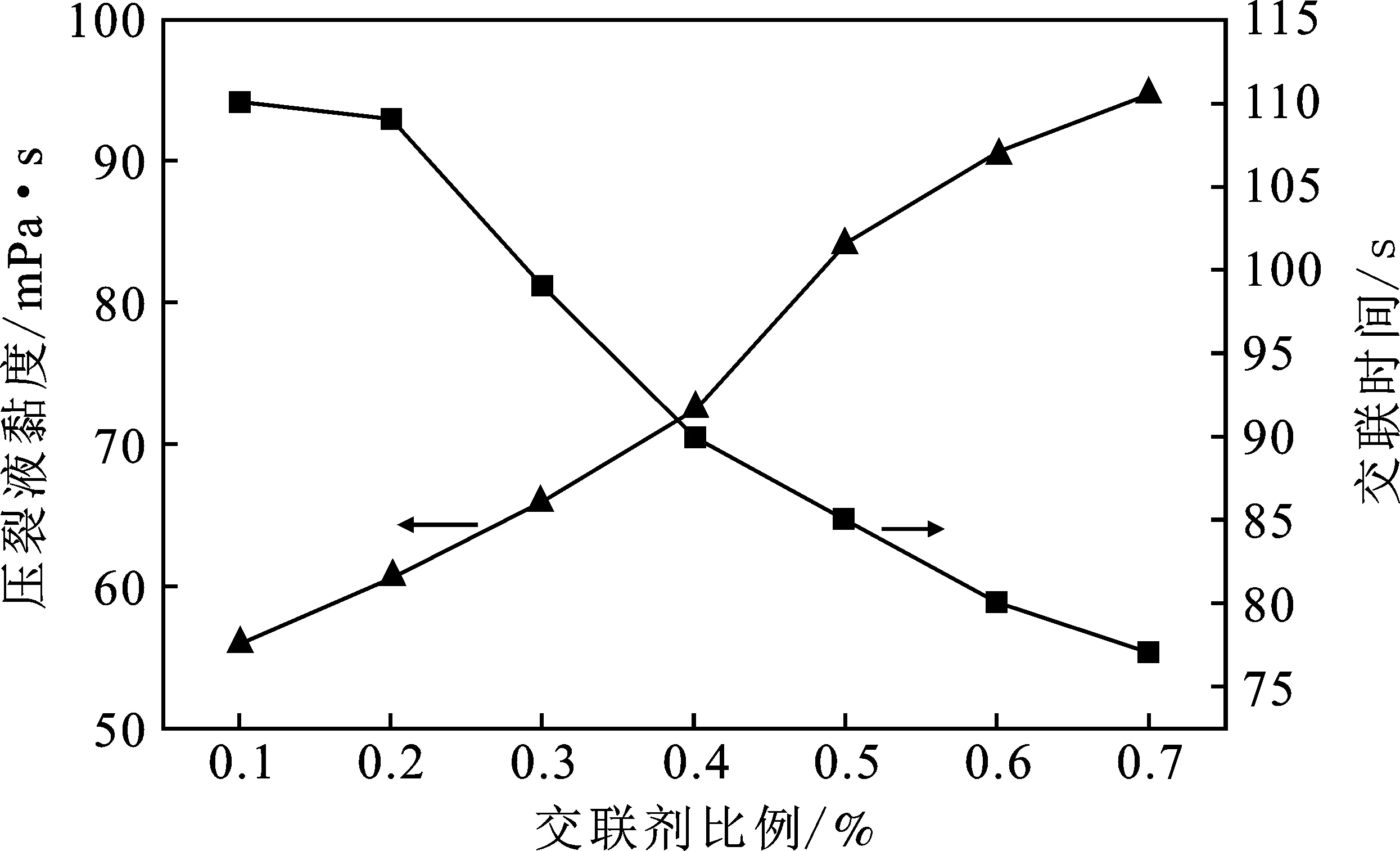

2.1.3 交联剂 根据上述优化的实验结果配制压裂液基液,测试不同交联比对压裂液的影响,测试数据见图2。

图2 交联剂比例对压裂液性能的影响Fig.2 Effect of crosslinking agent ratio on fracturing fluid performance

由图2可知,当交联剂用量从0.1%增加至0.6%时,压裂液黏度呈现快速增加的趋势,交联时间则从0.2%之后呈现快速降低的趋势。这是由于交联剂用量较少时,压裂液中的NHPG并未全部与交联剂发生交联,导致压裂液黏度较低。随着交联剂用量的增加,压裂液中发生交联的NHPG数量快速增加,压裂液黏度迅速增大。同时,交联剂用量的增加使得基液中能同时参与交联反应的NHPG的数量增加,因此交联时间减小。当交联剂用量高于0.6%后,压裂液黏度和交联时间的变化不大并且趋势变缓。这是由于压裂液中的NHPG被完全交联,过量的交联剂不会参与交联反应,继续增加交联剂的用量对压裂液黏度的提升有限,同时对交联时间的影响也较小。因此,确定交联剂的最佳用量为0.6%。

综合以上优选条件,最终确定复合盐加重压裂液配方为:0.5%稠化剂NHPG+0.6%有机硼交联剂+30%加重剂+0.1%杀菌剂+0.05%过硫酸铵破胶剂。

2.2 压裂液性能评价

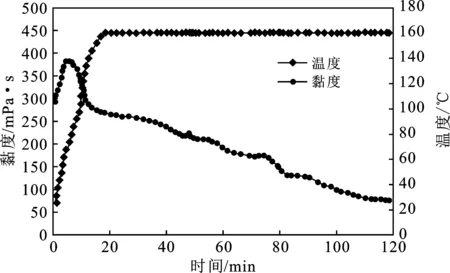

2.2.1 耐温抗剪切性能 按照优选的配方配制加重压裂液,利用哈克高温高压流变仪测试压裂液冻胶在160 ℃、170 s-1下剪切120 min的黏度变化曲线,见图3。

由图3可知,压裂液黏度在前期的升温阶段呈现先增大后减小的趋势,这有利于降低前期的泵送压力,而随着温度升高至100 ℃以上并稳定在160 ℃ 时,压裂液黏度一直保持不断下降的趋势,并且下降趋势变得平缓,剪切120 min后的剩余黏度高于50 mPa·s,满足行业标准中的要求。

图3 加重压裂液在160 ℃的黏温曲线Fig.3 Viscosity-temperature curve of weighted fracturing fluid at 160 ℃

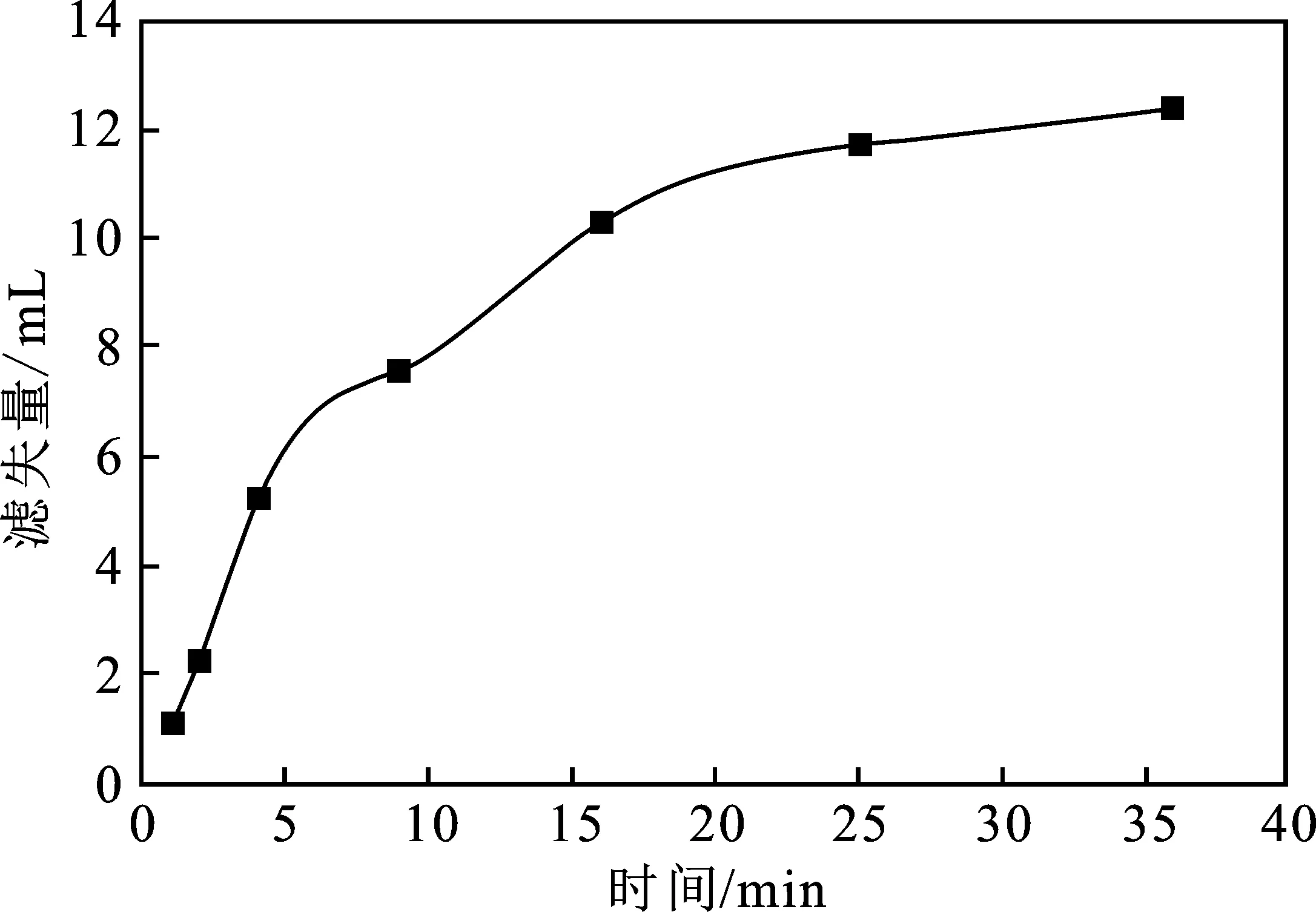

2.2.2 滤失性能 配制400 mL的加重压裂液,利用高温高压失水仪测试加重压裂液的滤失性能,介质选择人造岩心,设定仪器温度为130 ℃,压差为3.5 MPa,测试时间为30 min,压裂液滤失量随时间的变化趋势见图4。

图4 加重压裂液滤失量曲线Fig.4 Filtration curve of weighted fracturing fluid

由图4可知,压裂液的滤失量随着时间逐渐增多,但是增速变缓,这是由于后期压裂液形成了滤饼,降低了压裂液的滤失量。压裂液的静态滤失系数为0.15×10-3m·m1/2,滤失速率为0.26×10-4m/min, 满足行业标准中的要求。

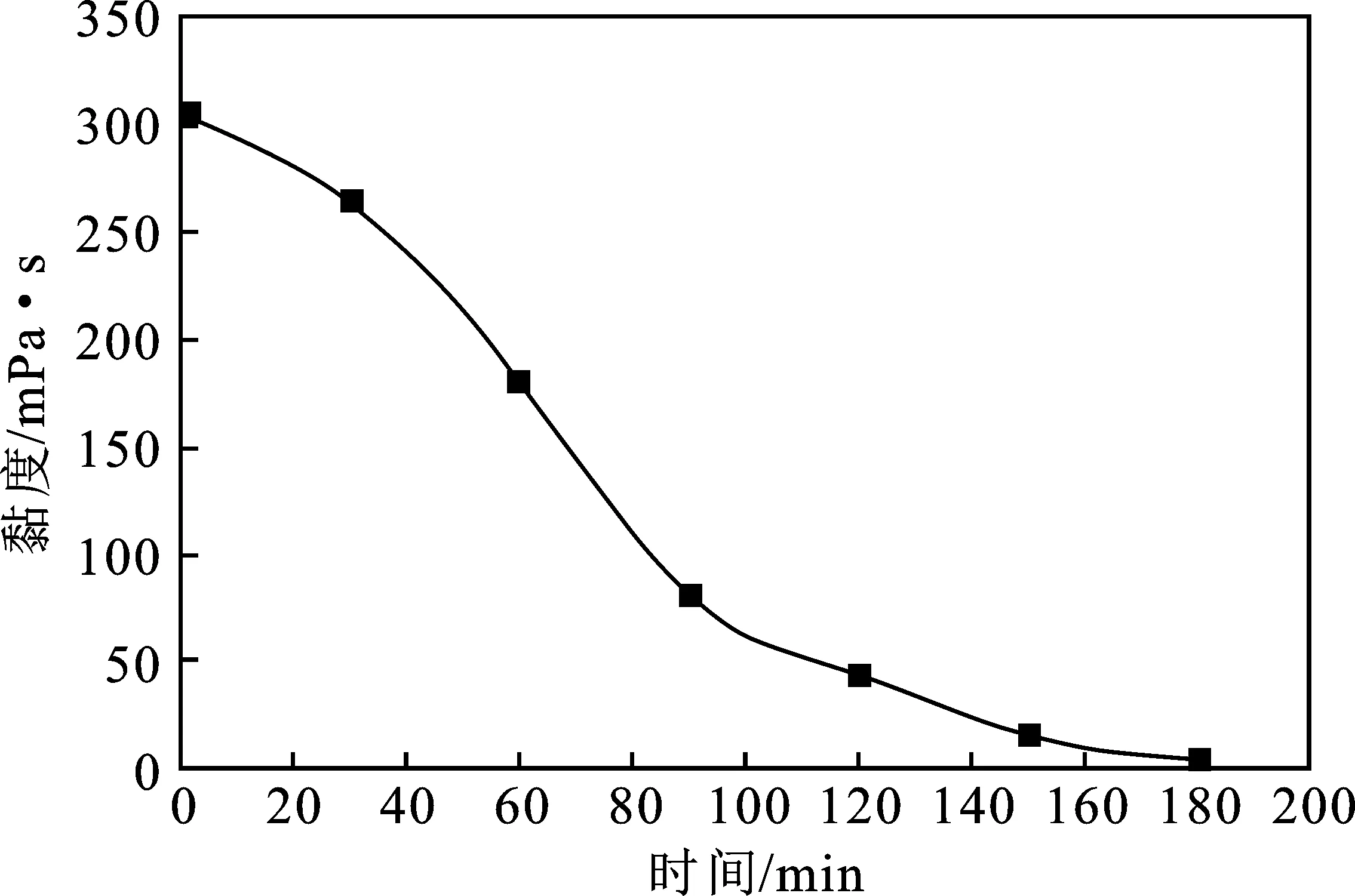

2.2.3 破胶性能 将添加有破胶剂的加重压裂液置于95 ℃的恒温水浴锅中,静置3 h,每隔30 min测量一次压裂液的剩余黏度,测量结果见图5。

图5 破胶液黏度随时间的变化趋势Fig.5 Variation trend of viscosity of glue breaker with time

由图5可知,压裂液黏度随着温度的增加不断降低,前期压裂液升温过程的黏度下降较慢,直至完全破胶后的剩余黏度低于5 mPa·s,返排性能优异,降低了对目的层位的伤害。

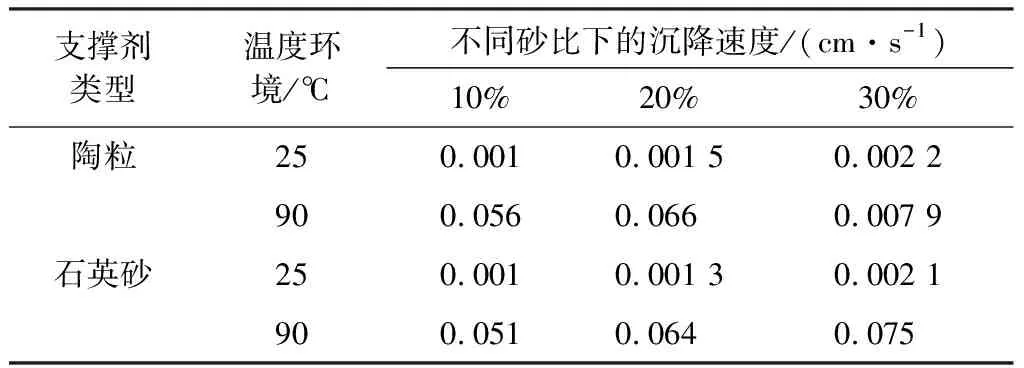

2.2.4 悬砂性能 配制适量的加重压裂液,将支撑剂与压裂液充分混合后分成同等的2份,一份置于常温环境,另一份置于90 ℃的恒温水浴锅中,记录支撑剂在压裂液中的沉降过程,并计算沉降速率,支撑剂选择40/70目的陶粒和石英砂两种类型,记录30 min内的数据,测试结果见表3。

表3 加重压裂液的悬砂性能Table 3 Suspended sand properties of weighted fracturing fluids

由表3可知,常温放置的压裂液中,两种支撑剂沉降速度很小,而90 ℃放置的压裂液中,由于压裂液会发生破胶水化,所以两种支撑剂的沉降速度均增大,并且陶粒的沉降速度比石英砂的沉降速度略大,这可能是由于两种支撑剂表面粗糙度的不同所造成的。测试结果表明加重压裂液的悬砂性能优异,满足压裂液施工的需求。

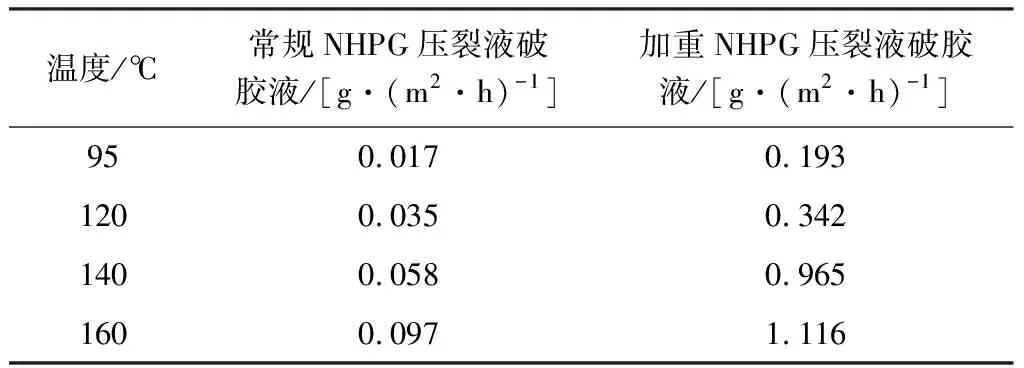

2.2.5 腐蚀性能 配制适量的常规NHPG压裂液和加重NHPG压裂液,并将其在95 ℃下破胶,利用N80钢片测试破胶液的腐蚀性能,将N80钢片浸泡在破胶液中,将破胶液放置在不同温度下的烘箱中5 h,测试数据见表4。

表4 加重压裂液破胶液的腐蚀性能Table 4 Corrosion properties of aggravated fracturing fluid breakers

由表4可知,相同温度下加重压裂液的腐蚀速率更快,随着温度的升高,N80钢片在两种破胶液中的腐蚀速率逐渐加快。

3 现场应用

为了验证本文研发的复合盐加重压裂液的现场应用效果,在西部的某油田进行了现场加砂压裂改造实验。压裂施工井目的层段为5 302.12~5 310.25 m, 孔隙度范围为6%~9%,渗透率范围为0.5~1.9 mD,预测储层温度为155 ℃。配制密度为1.35 g/cm3的加重压裂液,选用砂比为20%的陶粒作为支撑剂进行施工,压裂施工效果良好,可降低井口压力9~11 MPa左右。

4 结论

(1)利用十四烷基二甲基叔胺对羟丙基胍胶进行阳离子化改性,制得耐高温稠化剂NHPG,采用比例为1∶3的甲酸钠和氯化钠复合盐作为加重剂,通过室内实验筛选出最优的加重压裂液配方:0.5%稠化剂NHPG+0.6%有机硼交联剂+30%加重剂+0.1%杀菌剂+0.05%过硫酸铵破胶剂。

(2)对加重压裂液的性能研究表明,复合盐加重压裂液的密度为1.35 g/cm,耐温性能达到160 ℃, 破胶性能、悬砂性能、滤失性能均满足行业标准要求,破胶液对N80钢片的腐蚀性能与温度成正相关。

(3)现场试验表明,复合盐加重压裂液可降低井口压力9~11 MPa,在超深高温储层的开发方面具有良好的应用前景。