基于铝热反应Cu-Fe二元合金的微观组织与摩擦性能研究

2022-11-18沈书成

张 昊,陈 刚,罗 涛,沈书成

(1 长沙学院 机电工程学院,长沙 410003;2 湖南大学 材料科学与工程学院,长沙 410082)

Cu-Fe合金同时兼具铜的高电/热导率和铁的高强度、刚度以及耐磨性,作为电接触材料并被广泛应用在核聚变设备、脉冲磁场系统、粒子加速电磁发射器等高精度技术领域[1-3]。然而,Cu-Fe合金在凝固过程中会形成两个密度差异较大的富Cu(L1)和富Fe(L2)区域[4-5],导致宏观偏析,这是熔铸法制备Cu-Fe合金时需要解决的问题之一[6]。因而后续发展了快速凝固[7-8]及粉末冶金技术[9-11],在一定程度上解决了铁相在铜基体中分布不均匀的问题。不同组成和粉末尺寸会改变快速凝固Cu-Fe合金的磁性能,饱和磁化强度随Fe含量的增加而增大,而随粉末尺寸的增加而降低,矫顽力均随Fe含量和粒径的增加而增大[7];在机械合金化制备的Cu-Fe合金中也发现了饱和磁化强度随Fe含量的增加而增大[9]。有研究认为,通过粉末冶金技术制备Cu-Fe合金可以获得与Cu-Nb,Cu-Ta和Cu-Cr合金相近的综合性能,但是该技术需要提前进行除氧处理以避免空气中的氧污染,严格控制温度和时间以限制Fe在Cu中的固溶[12]。

此外,作为电接触材料,除了导电性能,摩擦因数也是非常重要的性能指标,对于电接触材料而言,摩擦因数越低,则材料磨损率越低,因摩擦产生的热量也越少;与其他摩擦材料相比,铜基复合材料具有良好的自润滑性、耐热性、抗黏结性、耐摩擦磨损性能以及良好的抗氧化性等综合性能[13]。石磊等[14]研究了Cu含量和烧结温度对Fe-Cu基粉末冶金复合材料摩擦磨损性能的影响,结果表明,随着Cu含量和烧结温度的增加,该复合材料的平均摩擦因数和磨损量均呈现先下降后上升的趋势,当Cu含量为40%(质量分数,下同)时,粉末冶金复合材料摩擦磨损性能最佳,其磨损量为0.007 g,平均摩擦因数为0.172;最佳的烧结温度为1196 ℃时,其磨损量为0.0018 g,平均摩擦因数为0.123。吕自强[15]采用粉末烧结所制备的Fe-Cu多元合金具有良好的力学性能,Fe与Cu基体的结合强度和致密度高,耐磨损性能较好。同时,在Cu-Fe合金中加入其他合金元素或强化相,能够有效地改善其耐磨性。例如,在Cu-Fe合金中加入30%W使得该合金的摩擦因数降低了13%[16];而加入纳米SiC会增大Cu-Fe合金的摩擦因数,降低磨损率[17]。

但是,由于其特殊的工艺要求,快速凝固技术和粉末冶金技术存在设备投资大、铸锭小、产量低、成本高,不利于大规模工业生产。铝热法是一种利用铝的还原性获得高熔点金属单质的金属热还原法,广泛应用于冶金工业领域[18]。已有报道利用铝热法已成功制备出Fe3Al二元合金[19]、V-Ti-Fe三元合金[20]及多主元高熵合金[21-24],这些材料均表现出组织较均匀的特性。本工作采用铝热法成功制备出Cu-Fe合金,组织分布较均匀,避免了Cu和Fe的大区域富集,并且具有较低的摩擦因数,制备过程简单高效,成本低,为今后Cu-Fe合金的研究及大规模工业生产提供了一种便捷有效的制备方法。

1 实验材料与方法

采用工业纯Fe3O4氧化物粉末、纯Cu粉,98%以上的活性Al粉作为铝热剂,选择CaO作为排渣剂。将Fe3O4粉末按照铝热反应进行配比,使得Cu/Fe的质量比为1∶1,并加入2%Al作为合金化元素。采用V-5L混料机进行铝热剂的均匀混合,混料时间为30 min。采用文献[24]中提供的装置进行铝热反应。

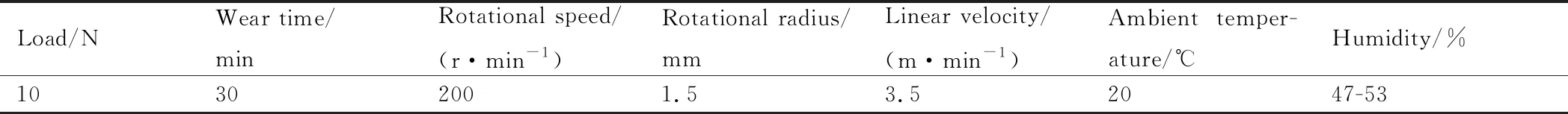

采用X射线衍射仪(XRD,Rigaku SmartLab SE)对Cu-Fe合金的相组成进行了表征,衍射角度为30°~100°。采用扫描电镜(SEM,FEI Quanta 200)和能谱仪(EDS)对Cu-Fe合金进行显微组织观察与元素成分测定。采用电子背散射衍射(EBSD)技术分析Cu-Fe合金的微观结构,EBSD样品使用3000目砂纸和5000目砂纸机械研磨并进行机械抛光后,再进行振动抛光。采用QJ36D型多功能直流电阻测试仪在25 ℃条件下测量Cu-Fe合金的电导率,试样尺寸为100 mm×10 mm×2 mm,精度为±0.05%;采用HVS-1000A维氏硬度仪(负载0.1 N,保压时间15 s)测定Cu-Fe合金的显微硬度,每组样品测5个点,每点测3次取平均值。采用CFT-1型材料表面性能测试仪对样品进行摩擦磨损实验,实验载荷10 N,磨损时间30 min,转速200 r/min,磨球采用商业AISI52100球(62~65HRC,直径3 mm)。实验前,样品用3000目砂纸机械研磨后经超声10 min的超声波清洗,干燥后再进行实验,摩擦磨损实验参数见表1。样品的三维形貌和横截面面积由Wfko NT9100型3D形貌测量仪测得。磨损率W采用式(1)计算[25]:

表1 摩擦磨损实验参数

(1)

式中:V为磨损体积损失,mm3;L为总滑动距离,m;F1为施加荷载,N。

2 结果与讨论

2.1 Cu-Fe合金的微观组织与结构

图1为Cu-Fe合金的XRD图谱,可以看出,图中只出现了Fe和Cu的特征峰,没有观察到其他的杂峰,其中,Fe相为BCC结构(α-Fe)。这表明铝热法是一种较好的制备Cu-Fe伪二元合金的冶金方法,并且Cu相在(110)和(311)晶面出现了明显的织构,表明凝固过程中产生明显的择优取向,这在很多材料的制备过程中都可以观察到[26-28]。

图1 Cu-Fe合金的XRD图谱

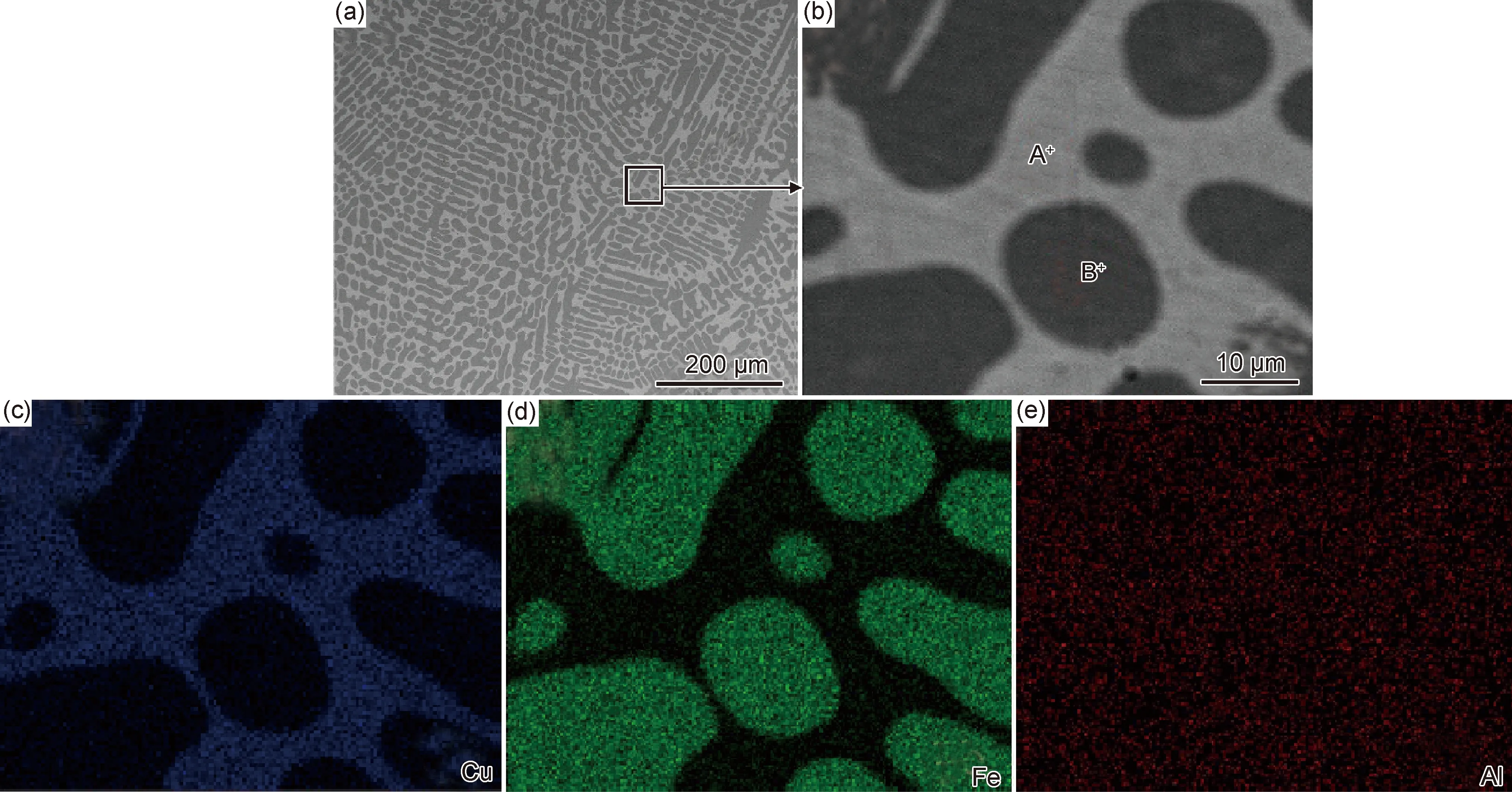

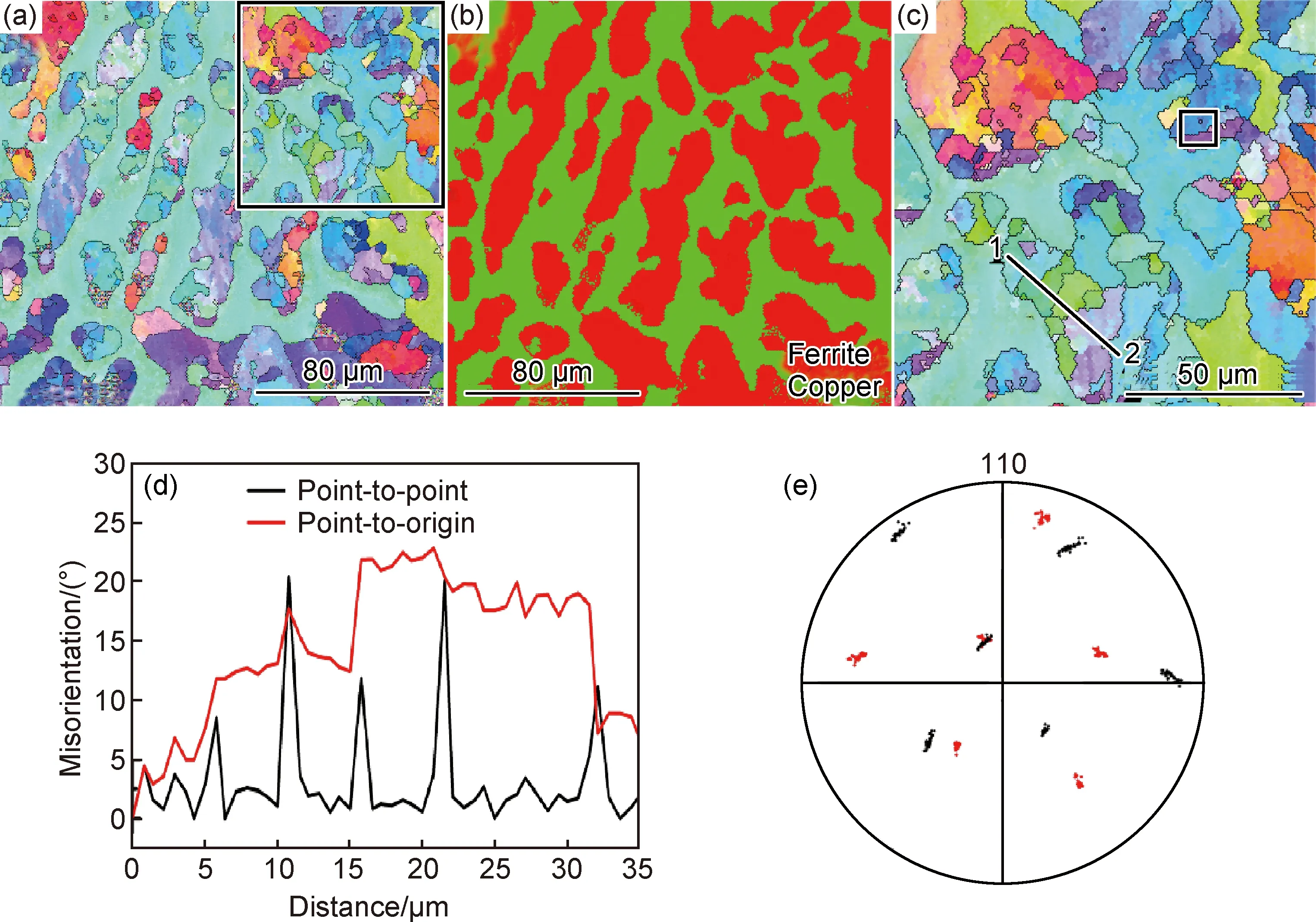

图2为Cu-Fe合金的微观组织及对应的元素EDS分布,其化学成分见表2。在图2(a)中未发现明显的杂质、裂纹以及孔洞,结合图2(b)能谱结果可知,浅灰色区域(标记为A)表示Cu基体,主要含98.03%Cu;深灰色区域表示Fe相(标记为B),主要含97.95%Fe,Fe相与Cu基体的界面结合良好。Fe相以类球状或者棒状颗粒均匀地分布在呈网状的Cu基体中,其中类球状颗粒的尺寸为5~15 μm左右。较粗大的棒状颗粒明显沿着优选的晶体学取向生长,Cu,Fe,Al的质量分数分别为53.60%,44.45%和1.95%,样品中的Cu含量比实验设计的Cu含量少4%左右,这主要是由于Cu通过添加金属获得,因此部分Cu也会存在于反应熔渣中,Al元素均匀地分布在Cu-Fe合金中。Cu相和Fe相都是以单质的形式存在,Cu与Fe之间并没有产生互溶。

图2 Cu-Fe合金的SEM图与元素分布图

表2 Cu-Fe合金的化学成分(质量分数/%)

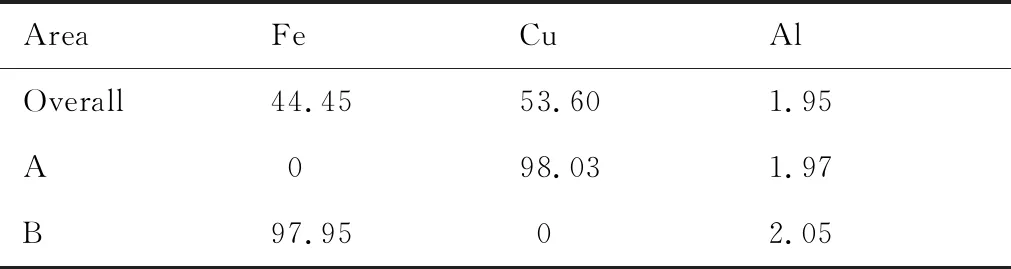

图3为Cu-Fe合金的EBSD图。图3(a)为带晶界的IPF分布图,其中黑色实线为晶界,可以看到同一个类球状和棒状Fe颗粒内部存在大量不同颜色的区域,但是网状分布的Cu相没有类似的现象,并且晶粒尺寸异常粗大;图3(b)为对应区域的相分布图,通过EBSD分析发现,Fe相和Cu相的体积分数分别为54%和46%;图3(c)为图3(a)右上角局部区域的放大图,对Fe颗粒内部进行取向差分析,结果如图3(d)所示,Fe颗粒内部存在大量的大角度晶界,也就是说每一个大的Fe颗粒都是由许多的小晶粒组成,平均晶粒尺寸为5 μm左右,但是晶粒取向差大部分都在15°~20°之间。图3(e)为图3(c)中方框区域(110)赤面极射投影图,这是BCC孪晶取向关系,这种取向关系可以大量地观察到,即Fe晶粒之间观察到了大量的BCC孪晶,这种现象在其他的BCC合金中也经常可以观察到。

图3 Cu-Fe合金的EBSD图

2.2 Cu-Fe合金的性能

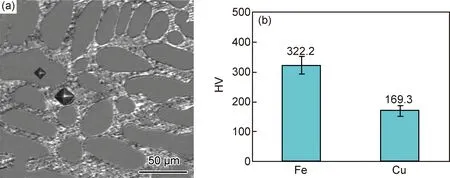

采用电阻测试仪测量了Cu-Fe合金的电导率,其值为40.8 MS/m。图4为Cu-Fe合金的金相显微组织及其对应的维氏硬度,根据以上SEM分析,图4(a)中深灰色树枝状或类球状的相为Fe相,基体相为Cu相,所测量的具体硬度值见图4(b),由图可见,Fe相的硬度为322.2HV,基体Cu相的硬度为169.3HV。

图4 Cu-Fe合金的金相显微组织(a)及其显微硬度(b)

图5为Cu-Fe合金在AISI52100钢球上滑动时的摩擦因数曲线,实验初始阶段,摩擦因数较大,这主要与样品的表面粗糙度有关。Cu-Fe合金的摩擦因数波动较大,平均摩擦因数为0.124,并且呈逐渐上升的趋势。在摩擦磨损实验过程中,持续滑动将导致试样与摩擦副之间的接触不稳定,摩擦过程中所产生的热量使接触点间产生黏着,黏着点在摩擦力作用下被剪切而发生转移,黏着点的形成与剪切脱落交替进行,从而导致摩擦因数出现波动,且摩擦磨损过程中因温度升高而导致摩擦因数稍稍增大[29]。此外,可以发现摩擦磨损实验初期的摩擦因数相对稳定。然而,摩擦因数曲线在18~23 min期间波动较大,随后趋于稳定。Cu-Fe合金的体积磨损量和磨损率分别为1.225 mm3和2.17×10-3mm3·N-1·m-1。与其他Cu-Fe合金的摩擦因数相比,例如Al63Cu25Fe12[14],CuxFeyWz[16],nano-SiC6/Cu50.5Fe30Ni8C5.5[17],nano-SiC10/Cu46.5Fe30Ni8C5.5[17],nano-SiC14/Cu42.5Fe30Ni8C5.5[17],micro-SiC10/Cu46.5Fe30Ni8C5.5[17],Cu70Fe8Zr(SiO4)10C7X5[30],Cu57Fe16Zr(SiO4)13C9X5[30]和CuxFeyC2Al2MnS1.7[31],可以看出基于铝热反应所制备的Cu53.5Fe44.5Al2合金摩擦因数均小于其他方法制备的Cu-Fe合金,表现出更优异的耐磨性能。有研究表明,在Fe基体上添加Cu会降低材料的烧结脆性,提高材料的减磨性能和散热性能[32]。一般而言,材料的散热性越高,其耐磨性能越好,因此Cu的添加使材料具有优异的耐磨性能。在Cu-Fe合金的干摩擦磨损过程中,Cu在Fe基体表面形成了一层致密且晶粒尺寸细小的铜网,从而使材料的润滑性和散热性明显提高。因此,在材料的摩擦过程中摩擦因数明显低于纯铁和纯铜[14]。

图5 Cu-Fe合金摩擦因数随滑动时间变化曲线

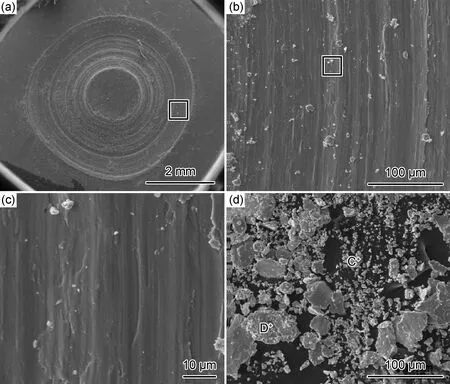

为了更好地理解Cu-Fe合金的磨损机理,对样品的磨损表面和磨损碎片进一步进行表征。图6显示了Cu-Fe合金的磨损表面和磨损碎片的SEM图像。在Cu-Fe合金的磨损表面只观察到少量的磨料划痕、脱落和黏着凹坑,并伴有小尺寸的粒状磨损碎片(标记为C)和较多的片层状磨损碎片(标记为D)。进一步对磨屑C和D点进行EDS分析,如表3所示。分析表明,小尺寸粒状磨屑中含有的O比片层状磨屑含有的O多。Cu-Fe合金主要以黏着磨损和磨粒磨损为主,存在轻微的氧化磨损。

表3 图6中C和D点的EDS分析(质量分数/%)

图6 Cu-Fe合金磨损表面和磨损碎片的SEM图

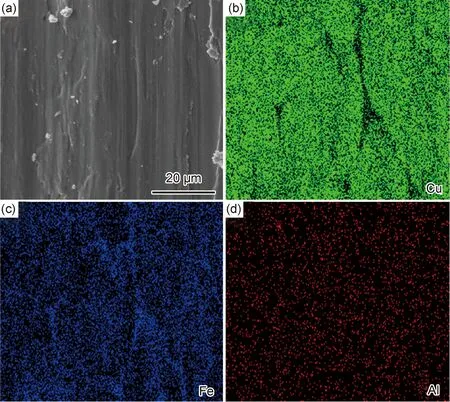

图7为Cu-Fe合金磨损表面的SEM形貌及对应的EDS元素分布图,可以发现大部分区域都有Cu的富集,只在极少区域观察到Fe元素的聚集,也就是说,摩擦磨损实验后,摩擦痕迹表面覆盖了一层Cu相,这在其他的研究中也有报道[33],由于Cu相的硬度相比于Fe相较低,但塑性比Fe相高,所以Cu相在磨损过程中能够覆盖在Fe相上,Cu-Fe合金在干摩擦磨损过程中,Cu相在磨球的剪切作用下被剥离出来,并覆盖在Fe相上。图8为Cu-Fe合金磨屑的SEM形貌及对应的EDS元素分布图,磨屑中Cu和Fe分布均匀,也就是说在机械作用下,使得Cu和Fe混合均匀。

图7 Cu-Fe合金磨损表面的SEM形貌(a)及Cu(b),Fe(c),Al(d)元素分布图

图8 Cu-Fe合金磨屑的SEM形貌(a)及Cu(b),Fe(c),Al(d)元素分布图

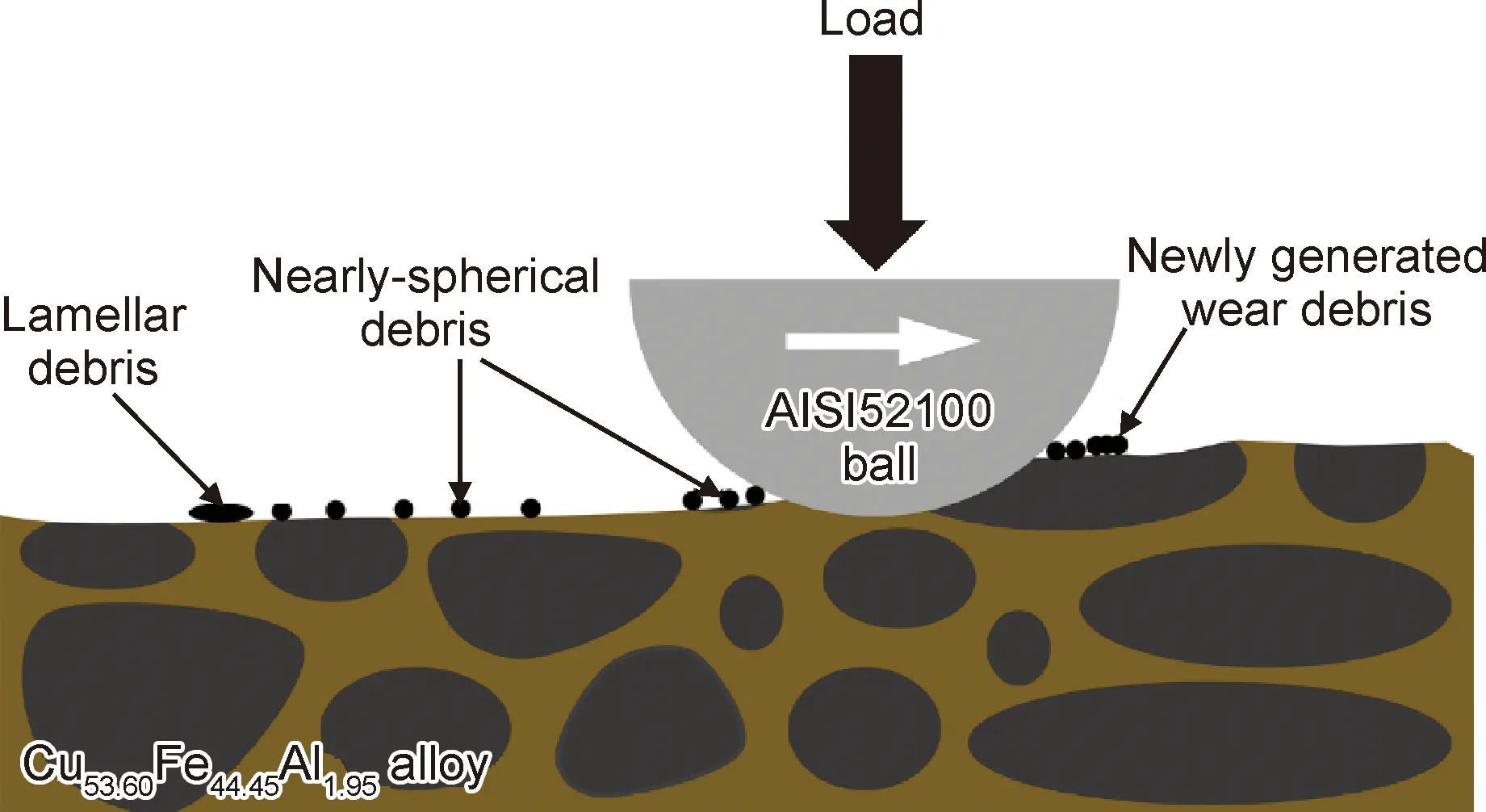

图9为AISI52100钢球在Cu-Fe合金表面上的磨损过程示意图,在磨损实验中,由于Cu具有较高的塑性,使得一部分磨屑附着在AISI52100钢球和磨损轨道上,即合金磨损表面覆盖一层Cu(图7)。从Cu-Fe合金层中切下的一些磨屑在离心力作用下被甩出或被AISI52100钢球推出磨损轨道,在这部分被切出的磨屑中,Cu和Fe混合均匀(图8)。因此,磨损轨道上存在高度黏附的塑化Cu层,Cu-Fe合金的磨损表面没有较大的沟槽切割从而具有低的摩擦因数。此外,钢球在Cu-Fe合金表面上磨损而产生的磨屑大都为细小的类球形颗粒,类球形磨屑可以在试样和钢球之间滚动,从而在摩擦过程中隔离摩擦副而产生滚动摩擦,这也是Cu-Fe合金具有高耐磨性的因素之一。

图9 Cu-Fe合金磨损过程示意图

3 结论

(1)Cu-Fe合金的成分为Cu(53.60%),Fe(44.45%),Al(1.95%),组织分布均匀,Fe相与Cu相的相界面结合良好。

(2)Fe相的硬度为322.2HV,基体Cu相的硬度为169.3HV。Cu-Fe合金的电导率为40.8 MS/m,平均摩擦因数为0.124,磨损率为2.17×10-3mm3·N-1·m-1,合金表现出优异的耐磨性能。