高Cu铸造铝合金的摩擦磨损性能

2022-11-18王海波赵君文陶星宇戴光泽

王海波,赵君文,陶星宇,戴光泽

(西南交通大学 材料科学与工程学院,成都 610031)

铝合金具有高比强度、耐腐蚀等优点,因此广泛应用于汽车和航空航天领域[1-2]。而Al-Cu合金相比于其他铝合金拥有较高的强度、硬度和耐磨性,被认为是最常用的铝合金之一[3]。Al-Cu合金优良的综合性能与其组织中的Al2Cu相(亦称θ相)密切相关,Al2Cu相的形貌、数量和分布也成为影响Al-Cu系合金性能的主要因素,因此,国内外学者进行了大量的研究。Liu等[4]研究了固溶处理对Al-Cu-Mg-Ag合金力学性能的影响,结果表明最佳固溶条件为515 ℃/1.5 h,此时Al2Cu相充分溶解到Al基体中,且再结晶晶粒尺寸较小;王德升等[5]通过研究发现,固溶温度为510 ℃时,SiCp/Al-Cu-Mg复合材料的Al2Cu相可以充分溶解,固溶时间达到2 h后,随着固溶时间的延长,材料的强度提高不明显。强塑性变形可以改变Al2Cu相的形貌和分布,用于Al-Cu系合金的强化,相关研究人员利用强塑性变形改善Al-1.7%(质量分数,下同)Cu和Al-4.4%Cu合金的微观组织和硬度[6-7],提高Al-0.63%Cu,Al-3.9%Cu和Al-4%Cu合金的拉伸性能[8-9]。此外,Cu含量对合金的综合性能影响较大,Bahl等[10-11]研究了Cu含量为6%~9%的Al-Cu系合金,结果表明,Cu元素可以显著提高合金的强度,但塑性变差,而合金的低周疲劳与Cu含量没有明显的相关性。

Al2Cu相对Al-Cu合金的耐磨性影响显著,许虹宇等[12]研究了不同Cu含量(1%~7%)对Al2O3·SiO2sf/Al-Cu复合材料的耐磨损性能,发现随着Cu的增加,材料的摩擦因数减小,耐磨性先增加后降低,这是因为过量的Al2Cu相析出,增加材料的脆性,导致磨损面产生大量的剥离。而Kumar等[13]和Raju等[14]研究发现,随着Cu含量的增加,合金的耐磨性持续提高,较多的Al2Cu相可以提高Al-Cu合金的硬度和强度,降低Al-Cu合金的磨损率。

由以上结果可知,目前研究者们对Al-Cu系合金的研究方向主要聚焦在Cu含量较低的合金上,Cu的质量分数大约在5%左右[15],一般不超过10%,这是因为过量的Cu在铝合金中产生大量的Al2Cu相,影响合金的塑性,而对于Cu含量大于10%的合金则鲜有报道。但是,Al2Cu相作为增强相,可以显著提高合金的硬度和耐磨性。本工作采用压铸工艺制备了Cu质量分数为5%~20%的试样,系统地研究了高Cu铸造铝合金的微观组织,重点分析了合金的磨损性能,以期为Al-Cu合金耐磨件成分设计提供参考依据。

1 实验材料与方法

采用纯度为99.7%的工业纯铝及纯铜配制Al-Cu二元合金,调至合金中Cu含量为5%,10%,15%和20%。在电阻炉中将纯铝加热到780 ℃,再将烘干的纯铜棒(φ5 mm×20 mm)加入熔融的铝液中,保温2 h,以确保铜在铝液中充分溶解和扩散均化,之后将合金熔体进行除气精炼后冷却至各合金液相线温度以上20 ℃,以保证相同的过热度,各合金的液相线温度及浇注温度如表1所示,其中,合金的液相线温度通过Al-Cu合金二元相图得出。将达到预定温度的熔体通过汤勺倾倒入预热过的压铸机压室内,在106 MPa压力下压铸制成尺寸为φ60 mm×30 mm样块。

表1 Al-Cu合金的液相线温度及浇注温度

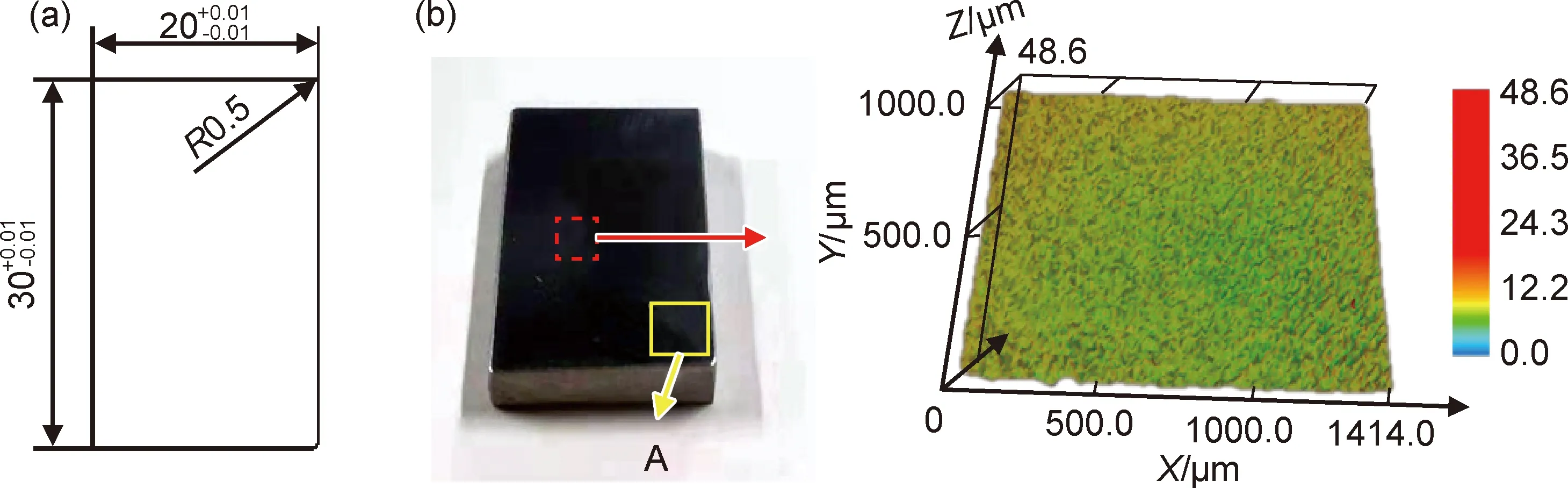

取样块的中心部位进行线切割加工,制得30 mm×20 mm×5 mm试样,其尺寸如图1(a)所示。试样通过HBE-3000A型布氏硬度计测试其硬度,采用2452 N的载荷和5 mm的硬质合金球进行测定。每种合金的硬度至少通过5次测量来确定。利用排水法对试样进行密度测试,如式(1)所示。

图1 试样的尺寸(a)及表面形貌(b)(A部位为金相取样位置)

(1)

式中:m1为试样在空气中的质量;m2为试样在水中的质量。

磨损实验前每个试样磨损表面均采用金相砂纸研磨到1400#,并利用粒度为1.5 μm的SiC悬浮液抛光处理,保证每个试样具有相同的粗糙度,利用激光共聚焦显微镜测得表面粗糙度Ra约为0.8 μm,如图1(b)所示。采用球盘往复式摩擦磨损试验机进行摩擦磨损实验,摩擦试样为上述经线切割加工的试样,对磨材料为φ10 mm的GCr15钢球,硬度为62HRC,表面粗糙度Ra为0.2 μm。实验条件如下:法向载荷分别取1~5 N,振幅为5 mm,频率为3 Hz(线速度0.03 m/s),周期数为10000次。试样的摩擦因数由磨损试验机实时记录。磨损实验前后,将试样浸入酒精进行超声波清洗。利用VHX-1000型超景深显微镜观察试样磨损后的磨痕,每个磨痕至少观察3处轮廓,导出磨损形貌数据,并用Origin软件计算磨痕轮廓面积并得出平均值。采用扫描电镜(SEM)观察磨损表面的形貌,并利用扫描电镜附带的能谱仪(EDS)分析磨损表面的化学成分。通过式(2)计算比磨损率I,即单位滑动距离和单位负载产生的体积磨损量,并用I来评定材料的耐磨性。

(2)

式中:I为比磨损率,mm3·N-1·m-1;A为磨损轮廓的面积,mm2;C为磨痕长度,mm;S为滑动距离,m;FN为法向载荷,N。

磨损实验完成后,在磨损试样上切出1块(非磨损区域,即图1(b)中A部位)。经镶样、研磨、抛光,使用Keller试剂腐蚀后,采用扫描电子显微镜对各试样进行金相观察和拍摄。

2 结果与分析

2.1 微观组织

图2显示了4种Al-Cu合金试样的SEM显微组织照片,可以看出,Al-Cu合金的组织主要由初生α-Al相和(α+θ)共晶组成。由图2(e),(f)可知,SEM图像中黑色区域的Al含量占绝大多数,而白色区域内的Al原子与Cu原子之比接近于2∶1。由此可知,图2中黑色的组织为初生α-Al相,白色的为共晶组织。由于4种合金的Cu含量均高于室温下在Al基体中的最大固溶度,过量的Cu主要沿着晶界以Al2Cu的形式析出。随着Cu含量的增加,初生α-Al相不断减少,共晶组织不断增加。此外,从图2(d)可以看出,α-Al的尺寸随着Cu含量增加至20%明显减小。

图3为Al-Cu合金试样θ相的形貌。由图3可见,随着Cu含量的增加,θ相倾向于形成团簇分布在晶界间,且θ相的尺寸不断增加,与Bahl等[10]的研究结果一致。

图3 Al-Cu合金试样θ相的形貌

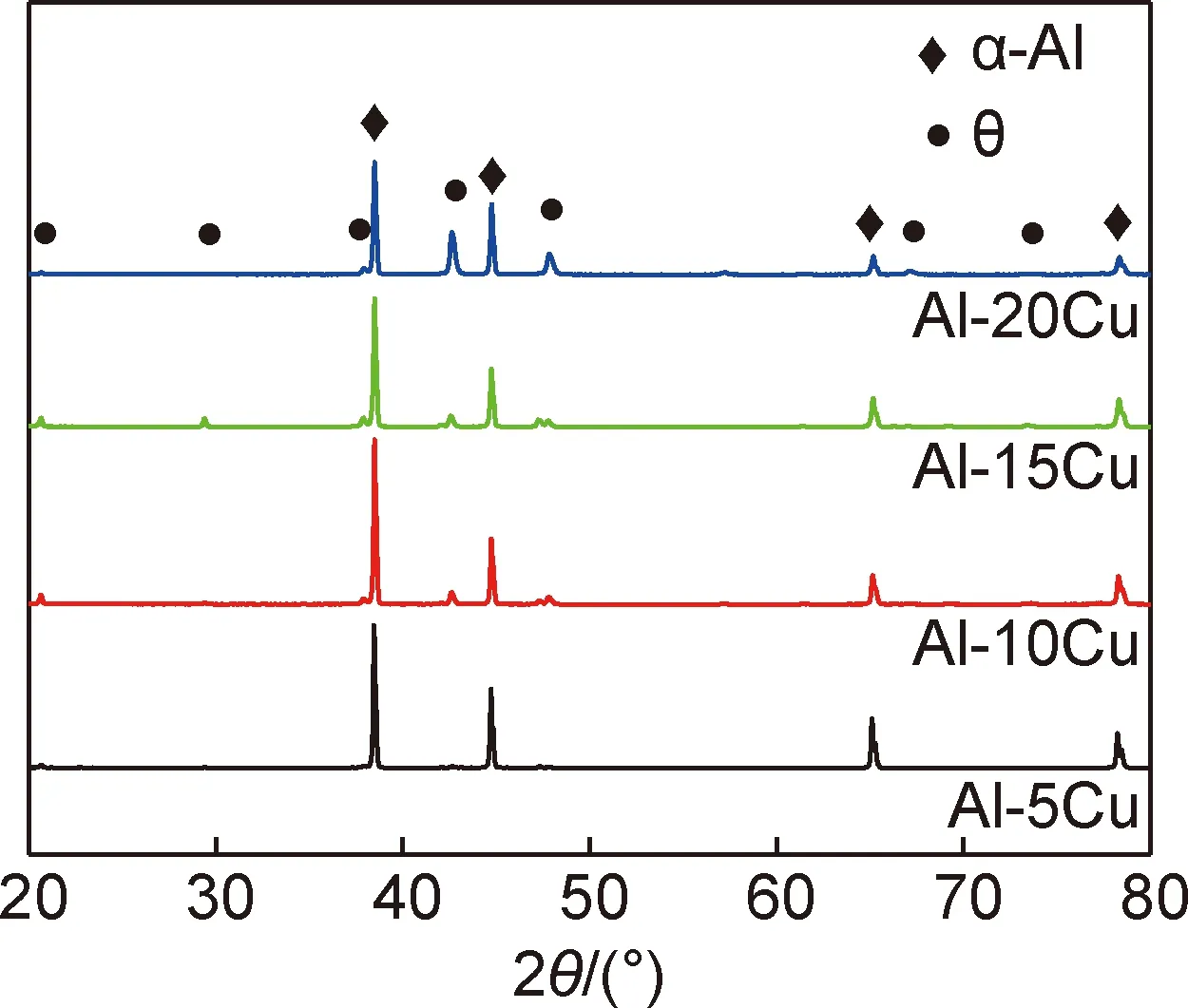

根据Al-Cu合金相图,常温下Al-Cu合金主要由α相和θ相组成,对各组分的试样进行XRD测试,获得的XRD谱图如图4所示。

图4 Al-Cu合金试样的XRD谱图

利用MDI Jade软件对相的体积分数进行半定量计算,如表2所示。由表2可知,随着Cu质量分数的增加,θ相的体积分数不断增大,由2.00%增加到25.80%。

表2 不同组分Al-Cu合金α-Al相和θ相的体积分数(%)

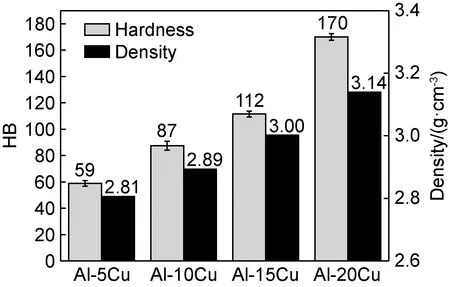

2.2 试样的硬度和密度

图5显示了4种合金试样的密度和硬度结果,随着Cu含量的增加,Al-Cu试样的密度由2.81 g/cm3增加到3.14 g/cm3,密度增加了12%,这是由于Cu是一种高密度金属(8.9 g/cm3)。Al-Cu合金的硬度由59HB增加到170HB,增大了180%;其原因是Al-5Cu试样主要由α-Al固溶体组成,θ相占比较少,而Al-10Cu,Al-15Cu和Al-20Cu中存在较多的θ相,θ相在位错移动时作为一种障碍,影响位错的迁移率,而随着合金中θ相的增多导致合金的位错迁移率下降[16],因此在宏观上表现为硬度升高。

图5 Al-Cu合金试样的密度和硬度

2.3 Al-Cu合金的磨损行为

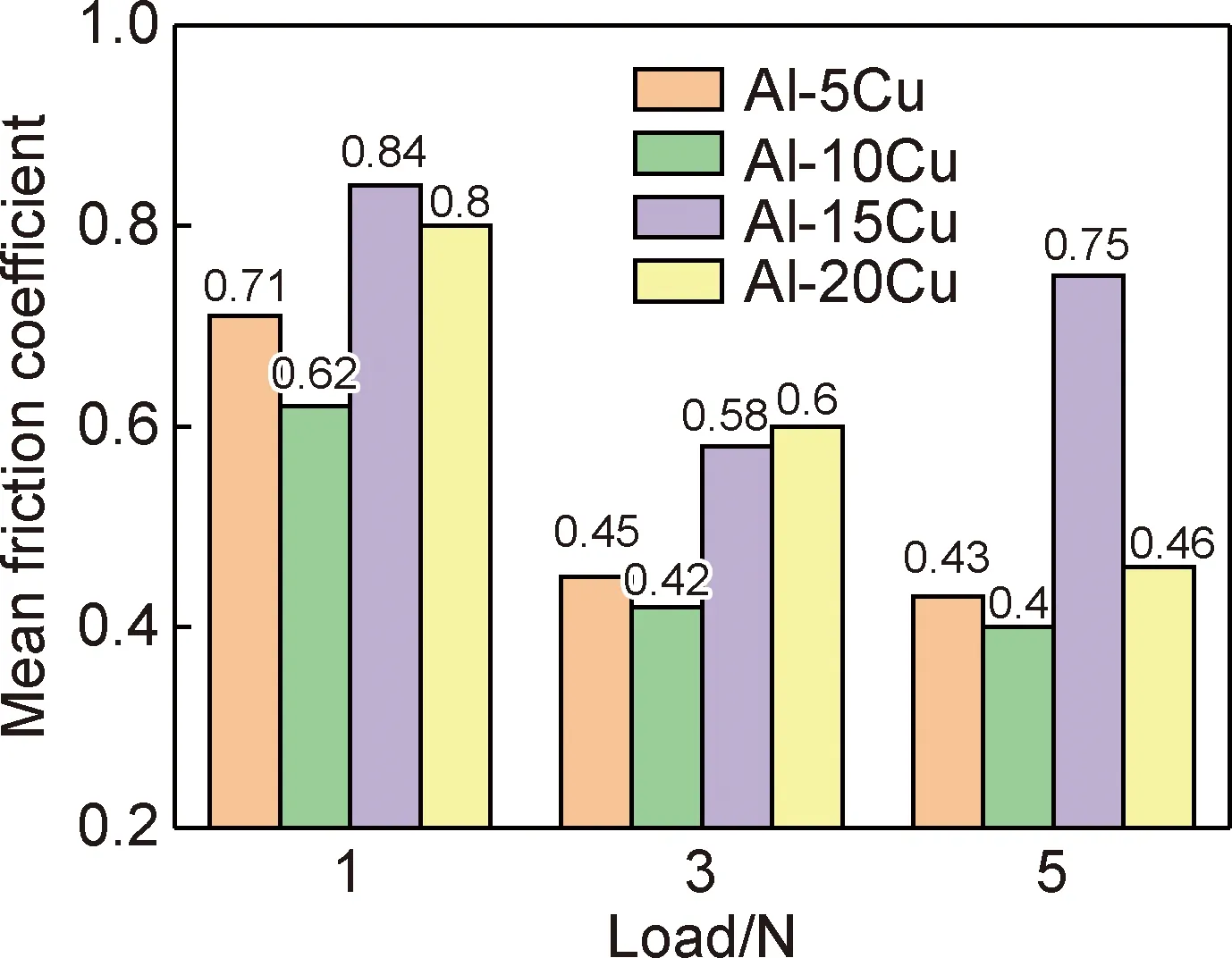

2.3.1 摩擦因数分析

图6为4种Al-Cu合金试样与GCr15球对磨在不同载荷条件下的平均摩擦因数。由图6可见,在1 N和3 N载荷下,低Cu含量的两种合金试样摩擦因数相较于高Cu组分的两种合金试样要低。随着载荷的增加,4种试样的摩擦因数总体呈下降趋势,根据摩擦二项式定律可得[17]:

图6 Al-Cu合金试样的平均摩擦因数

(3)

式中:f为摩擦因数;α和β分别为摩擦表面的物理与力学性能决定的系数;A和W分别为实际接触面积与法向载荷。实验指出,对于塑性材料组成的摩擦副,表面处于塑性接触状态,实际接触面积A与法向载荷W呈线性关系,因而式(3)中摩擦因数f与载荷无关。但对于表面接触处于弹性变形状态的摩擦副,实际接触面积与法向载荷的2/3成正比[18]。由此可得,式(3)的摩擦因数随载荷的增大而减小,本实验符合这一规律。但是Al-15Cu合金试样在5 N载荷下摩擦因数相较于低载荷有所上升,这在后面的章节会进行解释。

图7为3 N载荷下各合金试样的摩擦因数曲线。可以看出,Al-5Cu与Al-10Cu合金试样的摩擦因数在经过摩擦初始阶段短暂的波动后,达到稳定状态,摩擦因数稳定在0.4左右;而Al-15Cu和Al-20Cu合金试样的摩擦因数在磨损过程中一直处在波动状态。Al-5Cu和Al-10Cu合金由于硬度较低,在较高载荷下的磨损过程中,材料凸起的硬质相被压实在基体表面,磨损表面相对光滑,实际接触面积增大,所以宏观上表现为摩擦因数减小且比较稳定[19];而Al-15Cu和Al-20Cu合金试样中由于存在着大量的硬质θ相,θ相的体积分数超过15%,且尺寸较大,在摩擦过程中需要较大的切向力,克服硬质相的阻碍,所以摩擦因数较高。另外,由于存在大尺寸的硬质θ相,θ相的显微硬度可以达到297HV[20],而α-Al相的显微硬度仅为40HV,两相的硬度值相差7倍,导致材料的局部硬度差异较大[21],而犁沟作用的变化引起材料的摩擦因数曲线有明显的波动。因此,大尺寸、数量较多的θ相会导致较大的摩擦因数,且摩擦因数波动较大。

图7 3 N载荷下Al-Cu合金试样的摩擦因数曲线

2.3.2 磨痕形貌特征与磨损率

图8(a)~(d)分别显示了4种组分Al-Cu合金试样在不同载荷下磨痕二维轮廓线,由图8可见,在5 N载荷下, Al-5Cu合金试样分别为1950 μm与108 μm,Al-20Cu合金试样的磨痕宽度和深度分别为1325 μm与55 μm,磨痕的宽度和深度下降明显。Al-15Cu合金试样磨痕宽度和深度分别为1398 μm与53 μm,相比于Al-20Cu合金试样,磨痕的深度和宽度相差不大。另外,随着载荷的增加,Al-Cu合金试样的表现也不相同:对于Al-5Cu与Al-10Cu合金试样,载荷由1 N增加到3 N,磨痕的深度和宽度有大幅度的增加,载荷继续增加到5 N时,磨痕的深度无明显变化,宽度略有增加,这表明对摩擦副之间的真实接触面积增大,导致因增加名义载荷以达到期待的高的接触应力被增大的接触面积抵消[22],所以压入深度并无明显变化;而对于Al-15Cu和Al-20Cu合金试样,磨痕深度随载荷增加呈线性增加,宽度增幅下降。

图8 Al-Cu合金试样不同载荷下表面磨痕区域横截面沿纵深方向的二维轮廓线

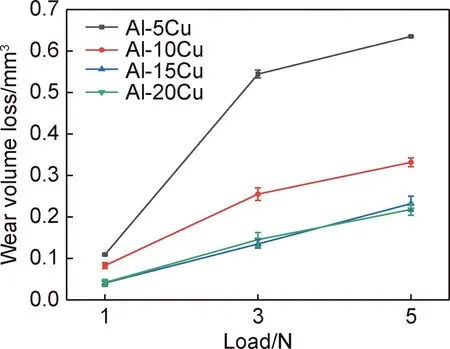

图9为4种合金试样的体积磨损量与载荷的关系。由图9可见,对于Al-15Cu和Al-20Cu两种合金试样,体积磨损量随载荷的增加呈线性增加,而对于Al-5Cu和Al-10Cu合金试样,体积磨损量的增幅降低。

图9 Al-Cu合金试样不同载荷下的体积磨损量

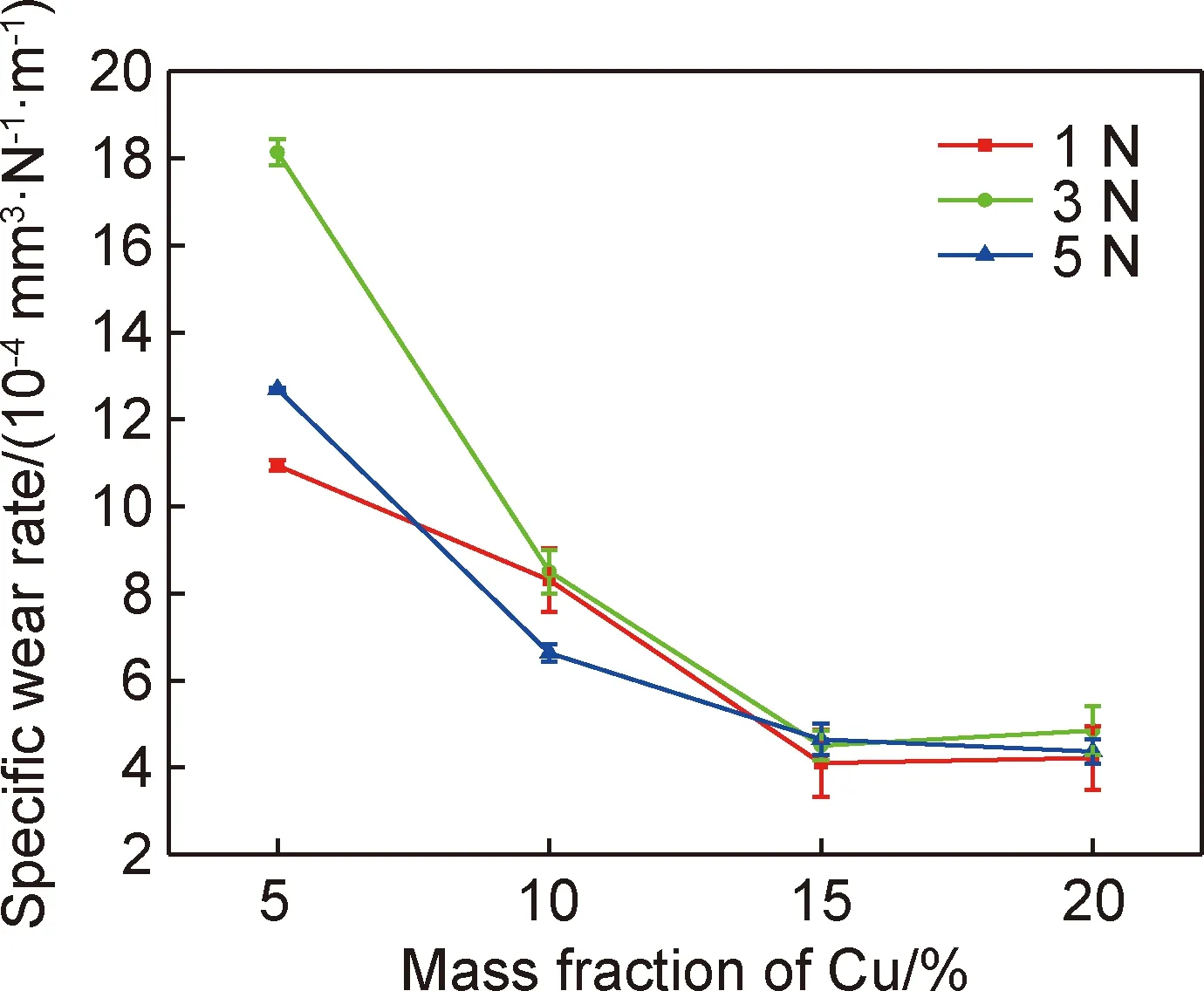

图10显示了4种Al-Cu合金试样在不同载荷下的比磨损率结果。如图10所示,Al-5Cu与Al-10Cu合金试样在5 N载荷下的比磨损率比3 N载荷下的比磨损率低很多,主要原因是上述分析中接触应力并没有因载荷的增加而显著增大,磨损体积增加不明显,导致比磨损率随载荷的增大而下降,而Al-15Cu与Al-20Cu合金试样在3种载荷下,比磨损率相差不大,且比磨损率较小,可以认为这两种合金具有较好的耐磨性能。

图10 Al-Cu合金试样的比磨损率

从图10还可以看出,随着Cu含量由5%增加到15%,试样比磨损率呈线性减小,但当Cu含量由15%增加到20%时,试样的比磨损率变化较小;当Cu含量为15%,载荷为1 N时,比磨损率最低为4.1×10-4mm3·N-1·m-1。由上述结果及分析可知,Cu含量的增加导致θ相含量增加,从而使Al-Cu合金的硬度显著提高,而强度和硬度是影响合金耐磨性的主要因素[23];硬质相也有利于提高合金的耐磨性[24],在磨损过程中主要是硬质相承受摩擦。因此,随着θ相的增加,试样的比磨损率降低;这一规律在Cu含量为5%~15%时是基本成立的,但是当Cu含量由15%增加到20%时,合金试样的硬度由112HB增加到170HB,试样的比磨损率却没有降低。宋芊汀等[22]也发现硬度与耐磨性并不是简单的正相关,Lu等[25]研究表明,硬质相的形貌和尺寸也会对合金的耐磨性有显著影响,在磨损过程中,由于磨损表面受到循环剪切应力,易于在基体与硬质相的边界形成微裂纹,且微裂纹更容易在粗大的硬质相中形成和扩展,使得磨损表面的氧化膜剥离导致下面的基体暴露,增大磨损率,此时尽管合金试样有较高的硬度,但是其比磨损率并不会下降。

2.3.3 磨损表面形貌

图11为1 N载荷下,各组分合金摩擦表面的SEM图以及部分区域的EDS。由图11(a)可以看出,Al-5Cu合金试样的磨损表面存在浅犁沟、大尺寸剥落坑、分层和黑色附着层。这是由于Al-5Cu合金试样硬度较低,在磨损过程中,由于温度的升高,磨损表面部分区域因为软化变形而形成具有犁削作用的凸起黏着点,随着摩擦的进行,黏着点不断增大,在剪切力的作用下与基体撕裂形成剥落坑[26];Al-5Cu合金的磨损机制主要为黏着磨损。图11(b)中存在着犁沟、剥落坑和黑色附着层,但是剥落坑的尺寸相比Al-5Cu试样明显减小。Al-10Cu合金的磨损机制为磨粒磨损和黏着磨损的共同作用。

图11 在1 N载荷下Al-Cu合金试样的磨损表面SEM图及EDS分析

如图11(c),(d)所示,磨损表面主要为犁沟和黑色附着层,犁沟的产生主要是由于摩擦初始阶段,摩擦副钢球上的粗糙峰在法向载荷的作用下,压入摩擦表面,滑动时的摩擦力通过粗糙峰在摩擦表面微观切削作用下产生;此外,在磨损过程中产生的磨损碎片可以作为磨粒,磨损过程中在合金表面产生浅犁削。因此,Al-15Cu和Al-20Cu合金的主要磨损机制为磨粒磨损。

对图11(c)中3,4两个点进行能谱测试,如图11(e),(f)所示,图11(e)为非附着层区域EDS谱图,图11(f)为附着层部位的EDS谱图,可以看出附着层部分的氧含量为10.2%,明显高于非附着层区域的2.5%,由文献报道[25]结合形貌和能谱可以推断出这种组织为氧化层。

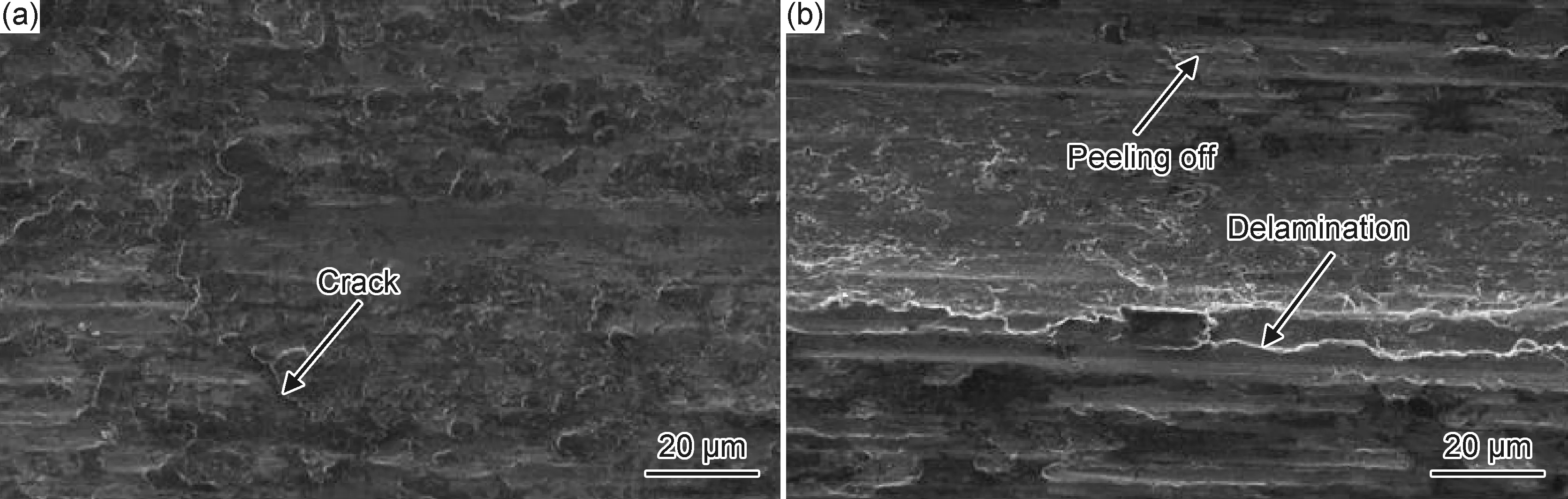

图12为Al-15Cu与Al-20Cu合金试样的高倍磨损形貌,由图12(a)可以看出,Al-15Cu合金试样的磨损表面主要是氧化物,在氧化层周围有裂纹存在,但是氧化层很少有剥离的现象。而Al-20Cu合金试样的磨损表面也存在氧化物,但还存在氧化层剥落现象,铝合金基体直接与摩擦副接触,从而导致相对大的磨损率。因此,尽管两种高组分试样硬度有一定差别,但是磨损率相差不大。

图12 在1 N载荷下Al-15Cu(a)与Al-20Cu(b)合金试样磨损表面的高倍SEM图

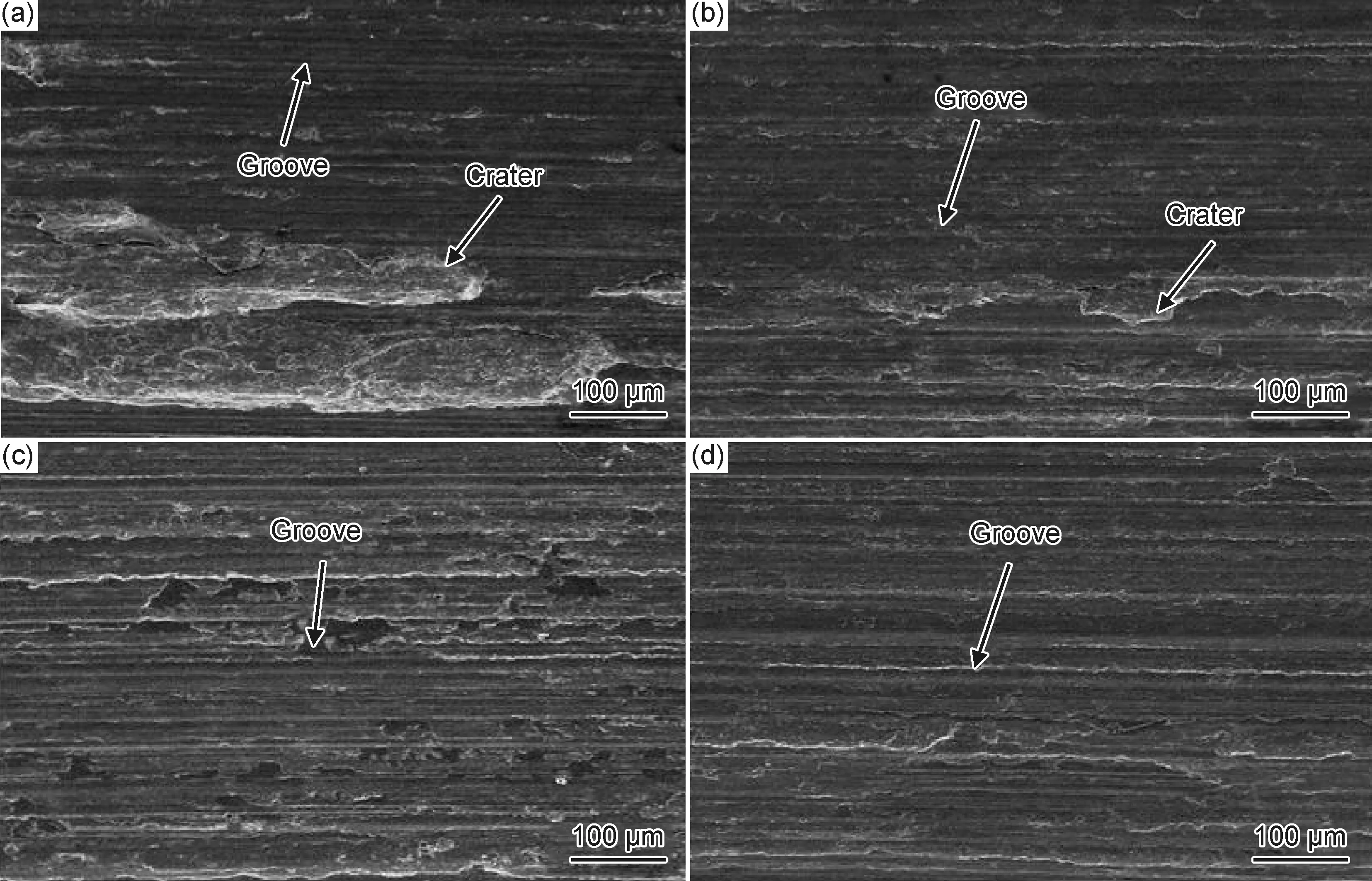

图13为5 N载荷下合金的磨损形貌SEM图。如图13(a)所示,磨损表面出现严重的黏着剥落坑,犁沟深度和宽度与1 N载荷相比明显增大。这是由于载荷的增加,磨粒对磨损表面的犁削作用加强,形成尺寸较大的犁沟,与此同时,磨损表面产生了更多的摩擦热,加速材料软化形成黏着点,造成面积更大的剥落坑,Al-5Cu合金的黏着磨损程度增加;图13(b)显示了Al-10Cu合金的磨损形貌,与低载荷相比,磨损表面的塑性变形程度、犁沟尺寸和剥落坑的尺寸都有所增大,磨粒磨损与黏着磨损程度增加。从图13(c)可以看出,磨损表面存在氧化物和大量的犁沟;图13(d)为Al-20Cu合金的磨损形貌,可以看出磨损表面相对光滑,主要为犁沟和塑性变形区;由此可见,Al-15Cu和Al-20Cu合金的磨粒磨损程度增加。

图13 在5 N载荷下Al-Cu合金试样磨损表面的SEM图 (a)Al-5Cu;(b)Al-10Cu;(c)Al-15Cu;(d)Al-20Cu

对比Al-15Cu和Al-20Cu合金试样的磨损表面可以发现,Al-20Cu试样的黑色氧化层数量减少或者消失。此时,合金的基体直接与摩擦副相接触,导致相对较大的磨损率。在磨损过程中,氧化膜一般在α-Al相上形成,磨损速率小于氧化层生成速率,氧化层才会保留[17]。Al-20Cu合金试样中共晶组织占比较多,α-Al相占比和尺寸较小,导致在相对高的载荷下,磨损率较高,Al-20Cu合金试样的磨损表面形成的氧化层较少而难以保留。而Al-15Cu试样相比Al-20Cu存在相对多的α-Al相,生成的氧化层得以保留,此时,合金试样的磨损率相对较低。但是由于氧化层的存在,合金的摩擦因数会比较高[27],这也是5 N载荷下Al-15Cu合金摩擦因数较高的原因(见图6)。

3 结论

(1)随着Cu含量从5%增加至20%,Al-Cu合金中θ相的体积分数由2.00%增加到25.80%,且θ相的尺寸逐渐增大,硬度从59HB增加到170HB。摩擦因数随Cu含量变化在0.4~0.85范围内浮动,高Cu含量的试样摩擦因数较高且波动较大,较多的θ相会造成较高的摩擦因数和较大摩擦因数的波动。另外,随着载荷的增加,试样的摩擦因数呈减小的趋势。

(2)随着Cu含量的增加,试样的磨痕深度和宽度下降明显,Cu含量达到15%以后变化不大,试样的体积磨损量表现出同样的规律。随着载荷的增加,低Cu含量试样体积磨损量逐渐增加,但是增幅下降;而对于高Cu含量试样体积磨损量则呈线性增加。

(3)随着Cu含量从5%增加至20%,Al-Cu试样的比磨损率随Cu含量增加先急剧降低后趋于平缓,Cu含量达到15%以上比磨损率变化不大,最低比磨损率在4.1×10-4mm3·N-1·m-1左右。较低Cu含量试样的比磨损率随载荷变化显著,随着Cu含量增加各载荷下比磨损率差别降低,当Cu含量为15%~20%时各载荷下试样比磨损率接近。

(4)Al-Cu合金的主要磨损机制为黏着磨损和磨粒磨损。低Cu含量试样以黏着磨损为主,磨损表面存在大面积的黏着剥落坑,而高Cu含量试样以磨粒磨损为主,磨损表面主要为犁沟。随着载荷的增加,低Cu含量试样黏着磨损程度增加,高Cu含量试样磨粒磨损程度增加。