1400 ℃放电等离子烧结制备MgO-B2O3增韧无金属黏结相WC硬质合金

2022-11-18赖佳明李京懋朱德智屈盛官李小强

赖佳明,李京懋,朱德智,梁 良,屈盛官,李小强

(华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640)

碳化钨-钴(WC-Co)硬质合金因具有高硬度、高耐磨性和优良的断裂韧度,而被广泛应用于矿山开采、石油钻探、金属切削等领域[1]。然而Co价格昂贵、熔点低、易氧化,将其用作WC的黏结相会造成硬质合金在高温使用时硬度、抗氧化和耐蚀等性能的下降。因此,采用第二相陶瓷替代Co制备无金属黏结相WC硬质合金,有助于提高WC硬质合金的红硬性、抗氧化和耐腐蚀性能,从而在高温和强腐蚀等极端环境使用时具有更高的寿命。由于优势突出,近年来无金属黏结相WC基硬质合金的研究引起了广泛关注。目前制备无金属黏结相WC基硬质合金所需的温度非常高,纯WC烧结致密的温度在1800 ℃以上,并且其断裂韧度仅为(6.12±0.41) MPa·m1/2[2]。即使添加第二相颗粒,如MgO[3-6],Al2O3[7-8],ZrO2[2,9-10]等颗粒,烧结致密的温度也要在1600 ℃以上,显著高于传统WC-Co硬质合金1400 ℃的烧结温度,如此高的烧结温度增加了制备难度。为了降低无金属黏结相WC基硬质合金的烧结温度,Xia等[11]引入Al2O3-ZrO2增韧WC,利用Al2O3与ZrO2形成共晶特点,显著降低了烧结温度,实现了1400 ℃烧结获得98%以上的致密度,但是所获材料的断裂韧度不足8.5 MPa·m1/2,阻碍了其进一步应用。因此,亟须研发一种能在较低温度下烧结致密且具有高断裂韧度的无金属黏结相WC基硬质合金。

MgO颗粒已被证明可以在一定程度上提高WC的断裂韧度,但是所需的烧结温度仍要在1650 ℃以上[3,5-6,12-14],制备难度较大。且在制备尖晶石的研究中发现,MgO与B2O3可以在高温下形成硼酸镁液相[15],但目前鲜有关于MgO与B2O3协同增韧WC的研究,因而采用MgO与B2O3作为第二相,在高温烧结时,液相的形成有助于提高WC原子的扩散能力,从而降低块体材料致密化的温度。并且MgO向B2O3液相溶解[16],引起第二相的分布和形貌发生变化,使得第二相可以更好地填充WC粉末间隙,获得更加致密的无金属黏结相WC块体材料,进一步提高断裂韧度。此外,MgO与B2O3具有原料易得、价格低廉的优势,可以降低硬质合金的制备成本。因此,本工作采用氧化镁(MgO)和氧化硼(B2O3)协同增韧WC,通过放电等离子烧结技术(spark plasma sintering,SPS),着重研究了MgO-B2O3的添加量对块体WC材料的相组成、微观组织演变以及力学性能的影响规律。

1 实验材料与方法

本研究采用WC(≈0.8 μm,纯度>99.9%,厦门金鹭特种合金有限公司)、MgO(≈48 μm,纯度>99.9%,中诺新材北京科技有限公司)和B2O3(<75 μm,纯度>98.0%,上海阿拉丁生化科技股份有限公司)为初始粉末。表1为样品的化学成分。根据表1所示的比例配置粉末(其中MgO,B2O3的摩尔比为2∶1),采用硬质合金球(球料的质量比为5∶1)和硬质合金罐(250 mL),以无水乙醇为介质,在行星式球磨机(QM3SP4)上球磨30 h,设置转速为300 r/min,每球磨30 min暂停18 min,再反向运行,如此循环60个周期后停止。将球磨后的浆料放入真空干燥箱中,温度设置为70 ℃,干燥48 h后取出。将干燥后的粉末过200目筛后得到MgO和B2O3总添加量分别为2%(质量分数,下同),4%,6%,8%和10%的复合粉末,分别命名为W2MB,W4MB,W6MB,W8MB和W10MB。

表1 样品的化学成分(质量分数/%)

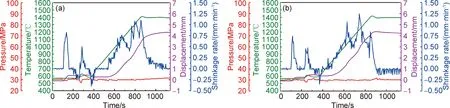

称取约23 g的上述复合粉末,装入内径为20 mm,外径为50 mm的圆柱形石墨模具中,并在SPS设备(Dr. Sinter model SPS-825)中进行烧结,烧结前抽真空至8 Pa,轴向压力为30 MPa,以100 ℃/min的加热速率升温至1400 ℃保温5 min,采用红外测温模式(探测起始温度为570 ℃)记录温度变化,测温时红外测温仪对准模具外壁的测温孔,在烧结过程中,SPS软件每5 s自动记录一次烧结数据,据此绘制致密化曲线,如图1所示。保温结束后随炉冷却至室温,样品脱模后用砂轮片磨至2000目,再抛光处理。

采用阿基米德原理测量块体材料的实际密度,材料的理论密度基于混合法则计算,而后根据实际密度和理论密度计算材料的相对密度。采用多位自动进样X射线衍射仪(XRD,X’Pert Powder)检测粉末和块体材料的物相。采用场发射扫描电子显微镜(SEM,Nova Nano 430)观察块体材料的微观结构,并通过自带的能谱仪测定组织中的元素分布。采用电子探针(EPMA,EPMA-1600)测定第二相中存在的元素。采用维氏硬度计(THVP-30)在98 N的载荷下测试硬度,并在硬度计自带的目镜下测量压痕产生的裂纹长度,继而采用Shetty公式[17]计算块体材料的断裂韧度,本实验中的硬度和断裂韧度值是5个压痕的平均值和标准偏差。

2 结果与讨论

2.1 WC-MgO-B2O3试样的烧结机理分析

图1显示了在烧结过程中W2MB和W8MB复合粉末加热到1400 ℃并保温5 min的致密化曲线,结合MgO-B2O3相图,探究WC-MgO-B2O3材料的烧结机理。以W2MB为例进行分析,从图1(a)可以看出,在烧结时间为120 s左右时(此时温度低于红外探测的起始温度,故用时间表示),位移和收缩率显著上升,与此同时压力显著下降,这是因为此时B2O3熔化出现液相。由于升温速率较高,在烧结前期只有部分MgO颗粒溶解在B2O3液相中,从而形成富硼的液相体系,根据Mutluer等[18]计算的相图以及边绍菊等[19]对硼酸镁晶须的制备研究,在450~700 ℃之间,MgO与B2O3将发生如下反应:

MgO(s)+2B2O3(l) →MgB4O7(s)

(1)

反应(1)的进行,是加热到600 ℃左右时收缩率显著升高的主要原因。而后由于固态四硼酸镁(MgB4O7)受热膨胀,又会导致收缩率转变为负值。当烧结温度加热到900 ℃左右时,随着位移开始持续上升,收缩率转变为正值,表明粉末开始致密,根据Zheng等的研究[2],纯WC在1050 ℃左右时才开始致密化,因此,通过对比可以发现MgO与B2O3的加入促进了WC复合粉末的烧结。当温度继续加热到995 ℃左右时,又会导致MgB4O7分解[18],如式(2)所示:

2MgB4O7(s)→Mg2B2O5(s)+3B2O3(l)

(2)

此时,MgO继续向B2O3液相中溶解和反应,生成Mg2B2O5,从而造成收缩率的上升,反应过程如式(3)所示:

2MgO(s)+B2O3(l)→Mg2B2O5(s)

(3)

而Mg2B2O5加热到1312 ℃左右时,将分解为正硼酸镁(Mg3B2O6)和B2O3液相[18],如式(4)所示:

3Mg2B2O5(s)→2Mg3B2O6(s)+B2O3(l)

(4)

同样地,MgO也将继续向液相中溶解和反应,生成Mg3B2O6,造成收缩率进一步上升,反应过程如式(5)所示:

3MgO(s)+B2O3(l)→Mg3B2O6(s)

(5)

根据Nishizuka等[20]的研究,当烧结温度在1320 ℃以上时,由于烧结过程中B2O3挥发,会导致MgO-33%B2O3(摩尔分数,MgO与B2O3的摩尔比为2∶1)材料的组织中最终形成Mg3B2O6和MgO相,且由于Mg3B2O6的最大稳定温度为1412 ℃[18],因此可以推测,在1400 ℃的烧结温度下,WC-MgO-B2O3材料组织中的最终物相组成可能为WC,Mg3B2O6以及MgO。

图1(b)为W8MB复合粉末的致密化曲线。在700 ℃左右时位移开始持续上升,收缩率转变为正值,表明粉末开始发生明显致密化,与W2MB相比,开始致密的温度提前了近200 ℃,说明MgO-B2O3添加量的提高促进了粉末的烧结,这主要是因为形成的大量液相,有助于提高WC的扩散速率,降低开始致密的温度。

图1 复合粉末的烧结曲线 (a)W2MB;(b)W8MB

2.2 MgO-B2O3添加量对烧结态材料微观组织的影响

图2(a)为WC复合粉末的XRD图谱,复合粉末的主相为WC和MgO,由于B2O3的体积分数低于5%,故XRD没有检测到B2O3的衍射峰。图2(b)为烧结态材料的XRD图谱,可以看出,烧结态材料中除了WC和MgO相外,还含有少量W2C相,这表明复合粉末在烧结过程中发生了脱碳现象。根据相关研究,复合粉末在制备的过程中表面会吸附氧,在高温烧结时WC与氧发生反应,造成局部脱碳生成W2C[5]。

图2 不同MgO-B2O3添加量的复合粉末(a)和烧结态材料(b)的XRD图

图3为不同MgO-B2O3含量烧结态材料显微组织的背散射图,图中亮灰色相是WC相,黑色相为第二相,可以看出MgO-B2O3的添加量显著影响第二相的分布及形貌。如图3所示,绝大部分第二相以颗粒状的形式存在,较为均匀地分布在组织中,由于MgO可以溶解到B2O3液相中,因此颗粒状第二相可能为硼酸镁和MgO。此外,也发现了一些特殊形貌的第二相。在添加量为4%和6%时,试样的组织中均观测到了短杆状的第二相(short rod-shaped)。当添加量提高到8%时,第二相由短杆状进一步生长为长杆状(long rod-shaped)。图4为W8MB试样局部区域的元素分布。如图4(b)~(e)所示,局部区域的元素分析表明,长杆状第二相中含有Mg和O元素。由于能谱难以有效表征B元素,因而此时无法确定长杆状第二相中是否含有B。为此,采用电子探针波谱对其进行进一步分析,结果如图4(f)所示,在该相的波谱中检测到B元素的波峰,这也表明长杆状第二相中含有Mg,B和O三种元素。通过对比研究,未在WC-MgO材料组织的文献报道[3,5-6,12-13]中发现与本研究相似的长杆状第二相,因此推断长杆状第二相的生成与B2O3的添加有关。根据MgO-B2O3相图[18,21]及2.1节的分析,在本研究1400 ℃的烧结温度下,MgO与B2O3通过反应最终生成Mg3B2O6与部分MgO残留,因此推测W8MB组织中的长杆状第二相为Mg3B2O6。当添加量进一步提高到10%时,在W10MB试样的组织中出现块状硼酸镁(block),其周围的第二相含量明显减少,从而导致基体中第二相分布不均匀,恶化了W10MB试样的力学性能。另外,在添加量为6%的W6MB试样组织中观测到沿着WC晶界分布的细针状第二相(fine acicular),由于烧结过程中液相B2O3的生成以及MgO的溶解,使得组织中的第二相具有一定的流动性,有助于填充WC晶界,形成针状的第二相。在W4MB和W6MB试样的组织中发现WC晶粒异常长大现象(abnormal grain grow,AGG),在1400 ℃烧结5 min的条件下发生WC晶粒的异常长大现象是比较少见的,这表明B2O3液相的存在有助于降低W,C原子扩散的阻力,提高了扩散速率,导致WC晶粒的兼并长大。

图3 试样微观组织的背散射扫描电镜图 (a)W2MB;(b)W4MB;(c)W6MB;(d)W8MB;(e)W10MB

图4 W8MB试样局部区域的长杆状第二相(a)以及局部区域的元素W(b),C(c),Mg(d),O(e),B(f)分布

图5为W8MB试样中WC及第二相颗粒分布与WC/MgO界面的高分辨图像及其衍射斑点。如图5(a)所示,在W8MB试样组织中,第二相颗粒均匀地分布于WC颗粒之间。图5(b)为WC与MgO颗粒的界面结合情况,可以看出两相之间没有观察到过渡层及孔隙,表明WC与MgO颗粒之间具有良好的界面结合。

图5 W8MB试样中WC及第二相颗粒分布(a)与WC/MgO界面的高分辨图像及其选区电子衍射花样(b)

2.3 MgO-B2O3添加量对烧结态材料力学性能的影响

MgO-B2O3添加量对烧结态材料密度与相对密度的影响如图6(a)所示。由于MgO和B2O3的密度低于WC,其体积分数越高,烧结态材料的密度就越低,因此,从图6(a)可以看出,随着添加量的提高,烧结态材料的密度总体呈下降的趋势。此外,从图6(a)还可以看出,烧结态材料的相对密度均超过了100%。一方面,在烧结的过程中,密度较低的B2O3发生挥发,造成实际密度的升高,而计算理论密度时仍采用初始成分,因此计算的相对密度超过100%;另一方面,在烧结过程中,固态MgO溶解到液态B2O3后形成固态的硼酸镁,导致体积的减小,从而使得实际密度升高,造成相对密度超过100%。由于固溶体的形成,在WC-ZrO2[2]和WC-Al2O3-ZrO2[11]复合材料中也发现了类似的现象。选取相对密度较低的W4MB试样进行观测,其微观组织如图6(b)所示,图中颜色较深的为第二相颗粒,可以看出烧结后W4MB的组织较为致密,表明MgO和B2O3的添加可以促使WC材料的致密度提高。

图6 MgO-B2O3添加量对烧结态材料密度和相对密度的影响(a)以及W4MB的微观组织(b)

图7为MgO-B2O3添加量对烧结态材料硬度和断裂韧度的影响。如图7所示,随着添加量的提高,烧结态材料的硬度整体呈逐渐下降的趋势,这主要是因为硬度较低的MgO和B2O3含量增多。而当添加量由4%提高到6%时,烧结态材料的硬度不仅没有下降,反而由(19.38±0.42) GPa提升到(20.27±0.19) GPa。从图6中可以看出,当添加量提高到6%时,烧结态材料的相对密度大幅度升高。在密度相差不大的情况下,材料的致密度越高,其硬度越高[22]。

图7 MgO-B2O3添加量对烧结态材料硬度和断裂韧度的影响

在MgO-B2O3添加量由2%提高到8%的过程中,尽管烧结态材料硬度由(21.83±0.43) GPa下降至(18.16±0.17) GPa,但断裂韧度则由(8.13±0.15) MPa·m1/2提高至(9.45±0.37) MPa·m1/2。一方面,如前所述适量添加MgO-B2O3会促进致密化,第二相颗粒的增多有助于提高材料的断裂韧度;并且MgO和B2O3反应生成了少量的长杆状第二相,也可以在一定程度上提高材料的断裂韧度,但是添加过多会导致组织中形成块状第二相,造成第二相分布不均匀,从而降低材料的断裂韧度。另一方面,WC的热膨胀系数(6.9×10-6K-1)低于MgO(热膨胀系数13.8×10-6K-1)或者硼酸镁(热膨胀系数18×10-6K-1,轴向),因此在烧结后的冷却过程中,会在WC与第二相界面之间形成残余应力,在WC处形成压应力,从而提高材料的断裂韧度。图8为维氏硬度压痕及裂纹扩展路径的SEM照片,从裂纹的扩展路径中可以观测到大量的裂纹桥接现象(见图8(d)),当裂纹扩展到WC晶粒和第二相界面时,在裂纹尖端应力的作用下,由于弹性模量和热膨胀系数的失配,WC基体与第二相产生的应变量是不相等的,应变量差异将导致裂纹的局部钝化,从而产生裂纹的闭合效应,发生桥接现象,这种效应需要更大的外力迫使裂纹进一步扩展,从而使得断裂韧度提高[6,11,23]。此外,在图8中还观测到了裂纹偏转(见图8(b),(c))、分叉(见图8(f))与穿晶断裂(见图8(e))等增韧机制。

与SPS烧结的WC-ZrO2[3],WC-Al2O3[7]以及WC-Al2O3-ZrO2[11]等无金属黏结相WC材料相比,本研究在大幅度降低烧结温度的同时提高了无金属黏结相WC材料的断裂韧度,显示了MgO-B2O3在协同增韧WC方面的显著优势。Radajewski等研究发现[5],SPS烧结后WC-MgO的断裂韧度在(7.60~8.30)±0.2 MPa·m1/2之间,其烧结温度在1650 ℃以上,相比而言,本研究中W8MB不仅在断裂韧度方面具有更为显著的优势,在烧结温度(1400 ℃)方面更是获得了大幅度的降低。根据以上分析可知,本研究大幅度降低了无金属黏结相WC材料的烧结温度,显示了在制备方面的显著优势,并且保持了较为优异的断裂韧度。

3 结论

(1)通过放电等离子烧结在1400 ℃制备出了致密的MgO-B2O3增韧无金属黏结相WC基硬质合金,进一步降低了无金属黏结相WC基硬质合金的烧结温度;MgO-B2O3的添加促进了WC的烧结致密化。

(2)随着MgO-B2O3添加量的增加,WC-MgO-B2O3组织中部分第二相的形貌发生显著改变,从短杆状转变为长杆状,再转变为块状;WC与MgO颗粒具有良好的界面结合。

(3)随着MgO-B2O3添加量的增加,试样的断裂韧度明显提高,添加量为8%时烧结态材料具有较好的断裂韧度,达到(9.45±0.37) MPa·m1/2,其硬度为(18.16±0.17) GPa;WC-MgO-B2O3的增韧机制主要为裂纹桥接与裂纹偏转。