16MnR钢激光冲击工艺及对焊接结构应力腐蚀性能的影响

2022-11-18张鹏举陈静青

张鹏举,陈静青*,杨 霄

(1 西南交通大学 材料科学与工程学院材料先进技术教育部重点实验室,成都610031;2 东方电气集团科技技术研究院有限公司,成都 611731)

16MnR钢是一种高强度低合金结构钢,广泛应用于高温压力容器、动力设备、运输机械、桥梁、建筑结构和管道等制造方面。该材料含C(≤0.20%,质量分数,下同)和Mn(≤1.60%)量较低,具有良好的焊接适应性[1-5]。但在大型工程结构的焊接制造中存在焊接残余应力累积的问题,对焊接构件的结构强度和服役寿命均会产生不利影响[6-8],因此对于16MnR钢的焊接接头残余应力控制及提高接头力学性能等问题一直被国内外学者所关注。激光冲击(laser shock peening,LSP)技术,被认为是改善金属材料性能最有效的技术之一,尤其是对耐化学腐蚀性能、磨损性能、抗应力腐蚀开裂和抗疲劳强度等性能的改善方面[9-12]。目前LSP技术在航空航天、国防军工、核电等诸多工业领域具有广泛应用。与传统的喷丸强化技术相比,LSP处理过程具有更大的冲击压力和冲击能量,而且处理过程更加灵活可控、环保。Chu等[13]研究了LSP处理对低碳钢表面显微组织和性能的影响。结果证实经LSP处理后,材料表面硬度提高80%,表面凹坑变形量1.5 μm,材料表面深度方向的高位错密度和残余应力在深度100 μm以上逐渐趋于平缓。Luo等[14]研究了单次LSP处理对ANSI304不锈钢表面纳米硬度和残余应力的影响。与未处理样品相比,LSP可以明显改善材料近表层的纳米硬度,并在材料表面引入最大达900 μm的塑性变形层,产生最大-305 MPa的表面压应力分布。Karthik等[15]研究了无保护涂层激光喷丸(laser peening without coating, LPwC)对镍基高温合金Inconel 600残余应力、硬度、晶粒形貌和腐蚀性能的影响。结果表明,优化参数后的LPwC处理可在Inconel 600表面引入峰值为-672 MPa的残余压应力,压缩塑性变形层深度达到1400 μm。与未经处理的材料表面相比,经LPwC处理后的表面腐蚀速率显著降低。Li等[16]研究了不同激光功率密度对316L不锈钢焊接接头的影响。随着功率密度的增加,焊缝及热影响区的残余拉应力分布逐渐转化为残余压应力。当表层产生的冲击塑性变形层深度约为18 μm时,焊缝区表面形成峰值约为-100 MPa的压应力分布。王连庆等[17]对7075-T6铝合金激光-电弧复合焊接接头进行了激光冲击强化处理。结果表明,LSP处理后的焊缝区域显微硬度由152HV提高至175HV,有效强化层深度约为100 μm。经激光冲击强化后,焊缝区最大残余压应力为-200 MPa。

本工作采用16MnR钢为研究对象,分析LSP工艺(冲击能量、冲击次数、覆盖率和光斑直径)对16MnR钢的表面变形量、表面显微硬度分布及残余压应力的影响。选择优化的LSP工艺对16MnR钢焊接接头进行消应力处理,测试并分析处理前后的残余应力分布演变。采用慢应变速率应力腐蚀实验测试LSP前后16MnR钢激光-MAG复合焊焊接头的抗应力腐蚀能力,分析LSP处理对16MnR钢焊接接头残余应力分布规律和腐蚀性能的影响。

1 实验材料与方法

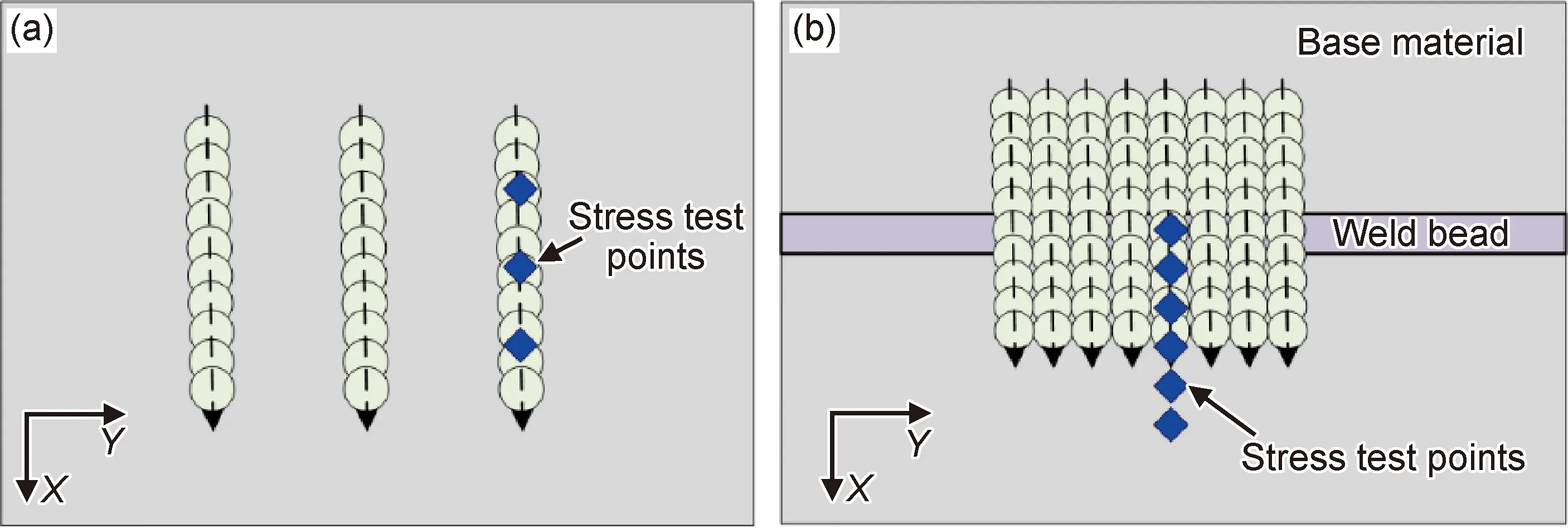

实验材料为10 mm厚的16MnR钢板,尺寸为150 mm×75 mm×10 mm。LSP实验采用中科院沈阳自动化研究所自主开发的SIA-LSP-1型的LSP设备。设备的主要参数为:Nd:YAG脉冲激光器,激光束波长1064 nm,重复频率5 Hz,脉冲宽度15 ns。吸收层和约束层分别为黑胶带和蒸馏水。图1为LSP与残余应力测试路径示意图。图1(a)为不同冲击能量、冲击次数、光斑直径和覆盖率对16MnR母材表面的LSP处理路径示意图。焊接后采用优化后的LSP工艺对焊接接头进行消应力处理,其中LSP处理路径如图1(b)所示。

图1 LSP与残余应力测试路径示意图

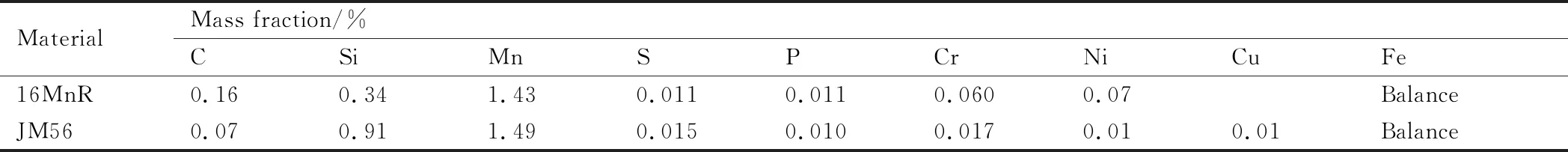

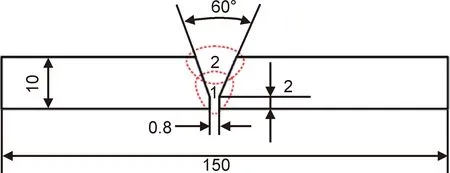

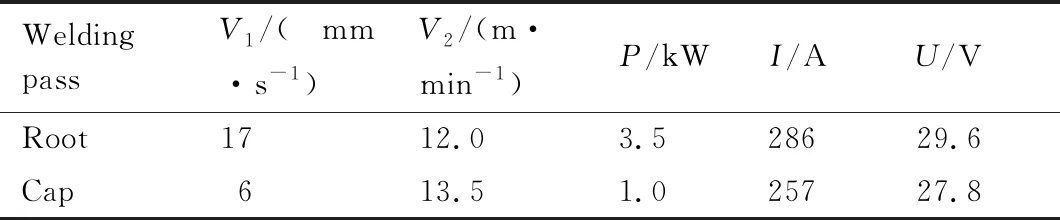

对16MnR采用激光-MAG复合焊接方法(激光引导方式)进行焊接实验。使用的焊接设备由额定功率为10 kW的TRUMPF LASER TruDisk 10002光纤激光器、Fronius焊机构成。焊丝牌号为JM56,直径为1.2 mm。母材16MnR及填充材料JM56的化学成分如表1所示。焊接坡口采用Y型坡口,并留2 mm钝边,对接间隙为0.8 mm。焊接过程分为打底焊和盖面焊。焊接坡口尺寸及焊道布置示意图如图2所示。表2为激光-MAG复合焊接工艺参数,其中V1为焊接速度,V2为送丝速度,P为激光功率,I和U分别为焊接电流和电压,保护气体为80%Ar+20%CO2(体积分数)。

表1 母材16MnR及填充材料JM56的化学成分

图2 焊接坡口、焊道布置示意图

表2 激光-MAG复合焊焊接工艺参数

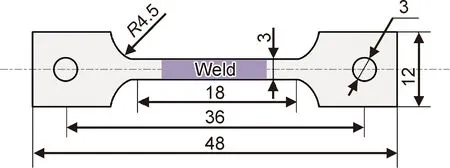

采用三坐标测量仪测量试样LSP处理后的表面凹坑变形量;采用DHV-1000ZTEST型数显显微维氏硬度计测试激光冲击后的试样截面硬度(实验载荷为25 g,保荷时间为15 s),沿着试样深度方向以40 μm为间隔,每个位置测量5组数据,取平均值作为显微硬度值,分析LSP处理后试样深度方向显微硬度的变化规律;采用RGM-4020微机控慢应变应力腐蚀试验机进行慢应变速率腐蚀实验(依据《GB/T 15970.7-2000金属和合金的腐蚀应力腐蚀实验第7部分:慢应变速率实验》)。慢应变拉伸试件垂直焊缝取样,加工尺寸如图3所示(厚度为1.6 mm)。慢应变腐蚀实验拉伸速率取10-5s-1,环境分别为空气和3.5%NaCl溶液,温度为20~25 ℃;采用SEM QUANTA FEG250 型扫描电子显微镜观察慢拉伸断口显微形貌;采用μ-X360 s型X射线残余应力分析仪进行LSP处理前后的16MnR母材和焊接接头的残余应力测试,测量路径为图1中X方向测试点所示。

图3 慢应变拉伸试样示意图

2 结果与分析

2.1 LSP区域的表面塑性变形量

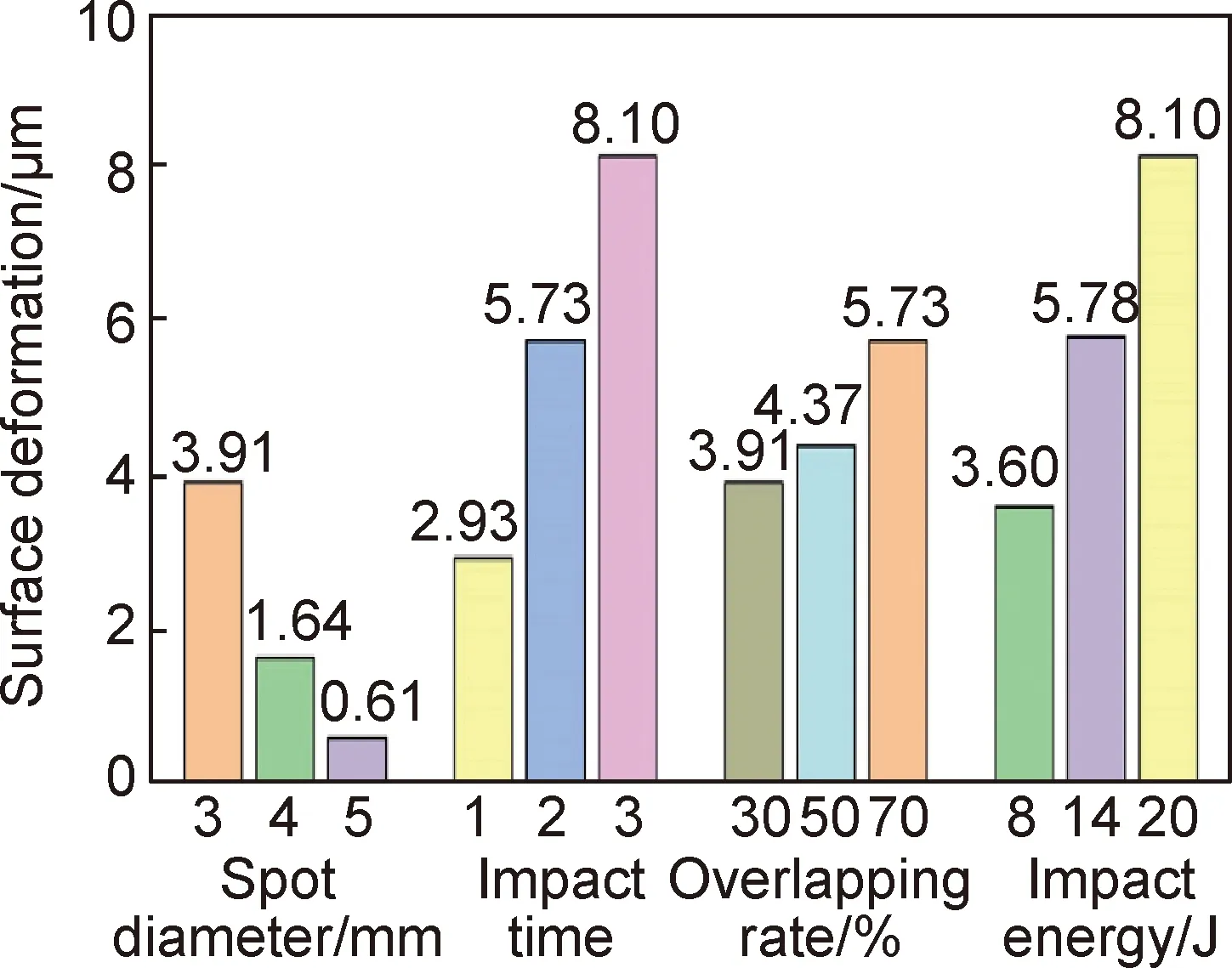

为研究激光光斑直径、冲击次数、覆盖率和冲击能量对16MnR表面塑性变形程度的影响,首先在16MnR母材表面进行4组LSP实验。图4为不同LSP工艺引起的表面变形量。

图4 不同LSP工艺引起的表面变形量

设定冲击能量为20 J,覆盖率为30%,冲击次数为2次,研究不同光斑直径对材料表面变形量的影响。可以看出,当光斑直径分别为3,4,5 mm时,LSP在材料表面引起的变形量分别为3.91,1.64,0.61 μm。光斑直径越大,表面变形量越小。说明同等条件下,光斑直径越小,激光能量密度越集中[18]。

选择冲击能量为20 J,覆盖率为70%,光斑直径为3 mm,研究冲击次数对表面变形量的影响。可知,冲击次数为1,2,3次时,材料表面变形量分别为2.93,5.73,8.10 μm。随着冲击次数的增加,变形量也在增加,但增幅在减小,这是由于材料表面产生了硬化现象,冲击次数越多该现象越明显。

选择激光冲击能量为20 J,光斑直径为3 mm,冲击次数为2次,研究覆盖率对材料表面变形量的影响。可以看出,覆盖率为30%,50%和70%时,变形量分别为3.91,4.37,5.73 μm。说明覆盖率越大,LSP材料表面变形量越大,对材料表面的变形影响就越强。这是因为,光斑覆盖率越大,重叠区域材料经历了多次LSP处理,导致引入更大的表面变形量。

选取光斑直径为3 mm,覆盖率为70%,冲击次数为3次,研究激光冲击能量对材料表面变形量的影响。可知,冲击能量分别为8,14 J和20 J时,变形量分别为3.60,5.78,8.10 μm。说明随着冲击能量的增大,LSP对表面变形塑性的影响增加。

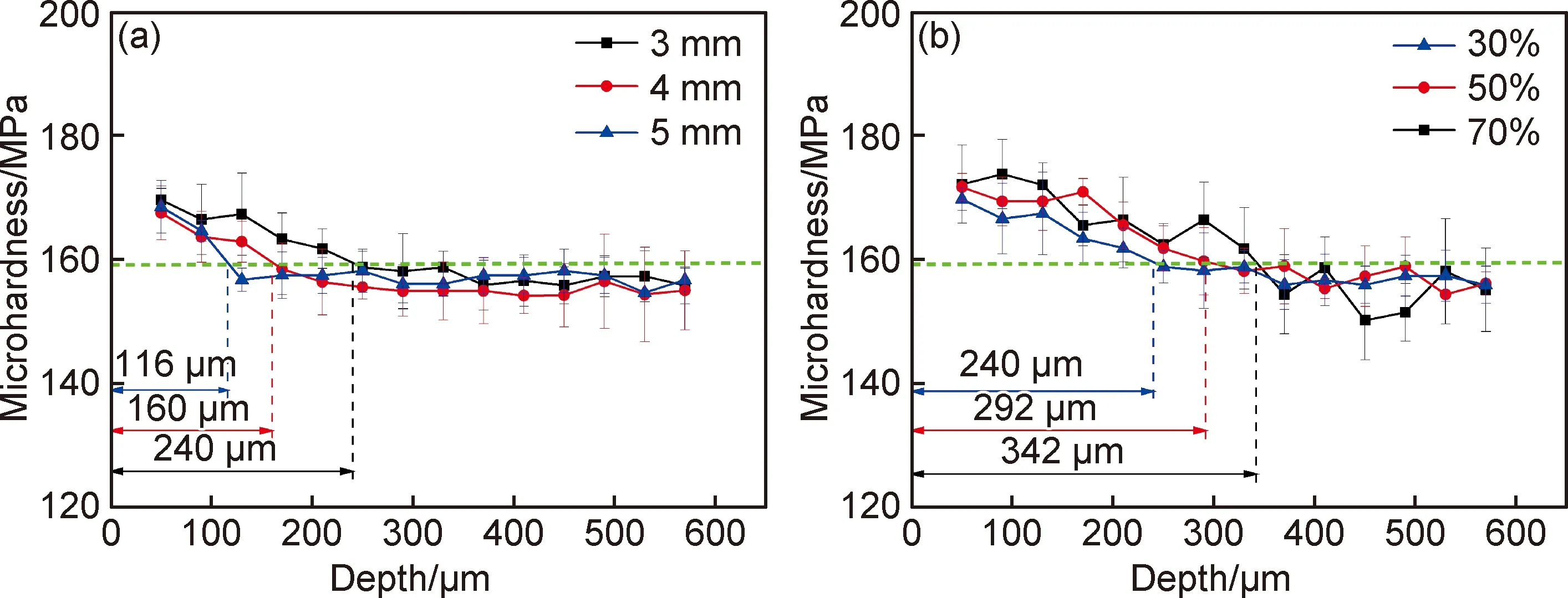

2.2 LSP区域的深度塑性变形

硬度是衡量材料加工硬化程度的一个指标,本工作采用显微硬度测试LSP的塑性变形深度。图5为不同LSP工艺下16MnR平板试样深度方向的显微硬度分布,其中绿色线条为未冲击材料(基体区)的平均显微硬度值,为159HV。由图5(a)可见,当光斑直径分别为3,4 mm和5 mm时,LSP在材料表面引起的塑性变形影响层深度分别为240,160 μm和116 μm。当采用4 mm的激光光斑直径时,其塑性变形深度相比采用 5 mm的激光光斑直径增加了37.93%。而采用3 mm的激光光斑直径时,其塑性变形深度相比采用4 mm的激光光斑直径增加了50%。可见,在其他工艺相同时,采用较小的光斑直径可以引起更深的塑性变形影响层。

从图5(b)可以看出,当覆盖率为30%,50%和70%时,塑性变形深度分别为240,292 μm和342 μm。由于采用不同覆盖率的LSP工艺冲击试样重叠区域可以经历多次冲击,故较大的覆盖率必然给材料表层引入更大的塑性变形层深度。

图5 不同LSP工艺时深度方向显微硬度分布

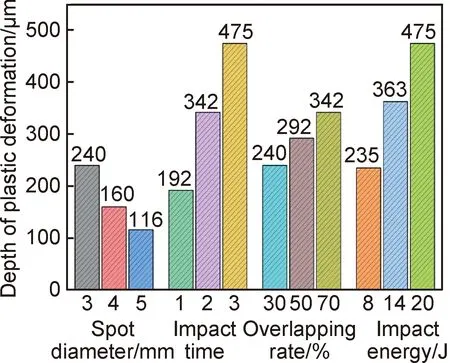

不同LSP工艺下16MnR母材塑性变形深度变化规律如图6所示。可以看出,冲击次数的增加同样使得材料表层塑性变形影响层的深度增大,但随着冲击次数的增加,材料表层产生了加工硬化,塑性变形层深度的增幅略微减小。当冲击次数从1次增加至3次时,塑性变形层深度由192 μm增加至475 μm。此外,当冲击能量从8 J增加至20 J时,材料表面塑性变形层深度从235 μm增加至475 μm。激光冲击能量越大,冲击波的作用深度就会越强,塑性影响层的深度随之增加,显著提高了材料表层的位错密度[19]。

图6 不同LSP处理后塑性变形深度变化

LSP处理使得材料表层硬度增加的主要原因是激光诱导的冲击波会在材料表层引入塑性变形,引起材料表层位错密度显著提升,大量的位错增值、聚集使得材料表面发生加工硬化现象。为了研究LSP处理对16MnR表面塑性变形程度的影响,对其进行冲击能量8 J、光斑直径5 mm、1次冲击的LSP工艺处理。图7为16MnR材料在LSP处理前后的电子背散射衍射分析(EBSD)。如图7(a-1),(a-2)所示,与未处理的试样截面相比,LSP处理的试样在距离冲击表面一定区域内晶粒度变化不明显,但对比冲击前后局部位错图7(b-1),(b-2)发现,冲击后的材料表层部分晶粒内部产生较多的位错累积,即发生了塑性变形累积,导致在材料表层产生加工硬化现象,从而提高了材料的显微硬度。由于LSP处理表面的塑性变形严重且制样边缘处不可避免出现倾斜,导致表面LSP作用区域无法有效标定,采用EBSD观察到的塑性变形深度小于实际值。

图7 LSP处理前(1)后(2)的EBSD分析 (a)IPF图;(b)局部位错图

2.3 LSP区域的残余应力分布

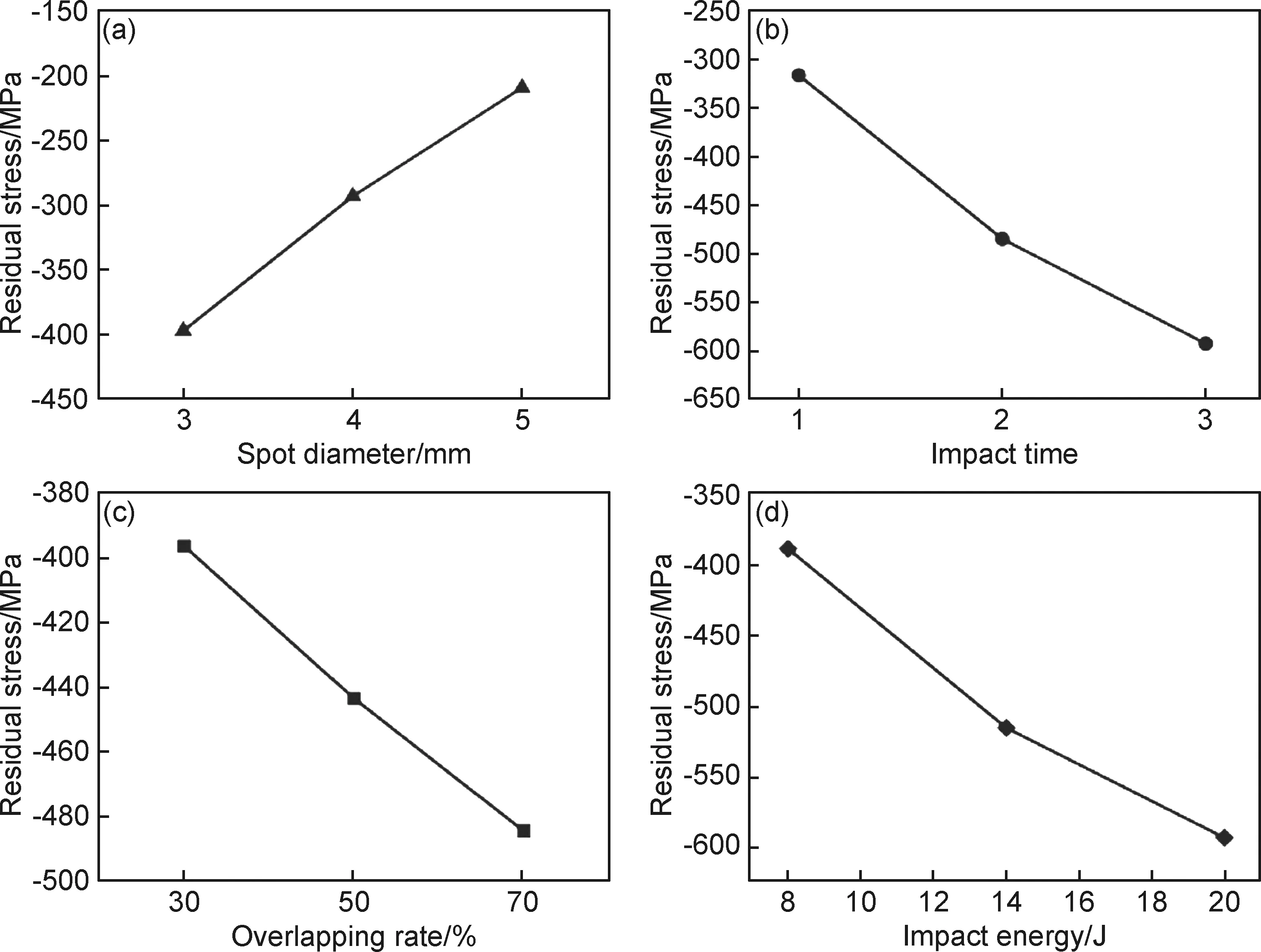

对16MnR钢母材进行不同LSP工艺处理后的残余应力测量,结果如图8所示。由于实验采用多点重叠的LSP工艺进行强化处理,所以采用X射线法对每条LSP路径沿着X方向测试残余应力。

图8 不同LSP工艺时试样表面残余应力分布

由图4,6,8(a)对比可知,残余应力分布的整体变化规律与2.1节和2.2节的实验结果具有良好的匹配性。选择3,4 mm和5 mm的光斑直径对材料表面进行冲击强化时,表层X方向的残余应力分别为-397,-293 MPa和-209 MPa。可以看出,光斑直径的减小可有效提高残余压应力值,所以选用较小的光斑直径会显著提高LSP强化效果。

经1次冲击后,试样表面最大产生-316 MPa的残余压应力;经2次冲击后,最大残余压应力值达到-485 MPa,相比第1次冲击应力提升53.48%;3次冲击后,表面残余压应力进一步增大,为-593 MPa,相较于2次冲击提升22.27%。由此可以得出,冲击次数的增加可以提高表面最大残余压应力,但表面残余应力增幅在减小。

从图8(c)可以清楚地看出,覆盖率为30%,50%和70%时的表面压缩残余应力最大值分别为-397,-444 MPa和-485 MPa。相比覆盖率为30%时,采用50%的覆盖率,残余应力提升11.84%,覆盖率为70%比50%的残余应力值提升9.23%。当激光光斑重叠率增大时,表面残余应力的波动率逐渐减小,但总体上随着覆盖率的增大,冲击区域表面残余应力也增大,这主要是因为覆盖率增大使得材料表层在相同区域的冲击次数增多。

从图8(d)可以看出,随着冲击能量的增大,残余应力整体呈现增大趋势。冲击能量为8 J时最大残余压应力为-388 MPa,14 J时最大残余压应力为-515 MPa,20 J时最大残余应力为-593 MPa。这是因为,随着冲击能量的增大,LSP强化过程传递给材料的能量增加,与材料的交互作用加剧,最终形成较大的残余压应力分布。同样,采用14 J冲击能量相比8 J冲击能量残余压应力提升32.73%,20 J冲击能量相比14 J冲击能量应力提升15.15%。随着冲击能量的增大,表面残余压应力水平也在不断增加,但增加幅度不断减小。

2.4 LSP对16MnR焊接接头残余应力的影响

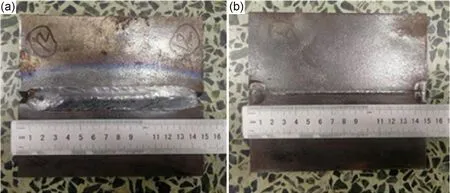

采用激光-MAG复合焊技术对16MnR钢进行焊接实验,焊缝成型良好,焊接过程稳定,焊道宏观形貌如图9所示。本工作通过X射线残余应力测试方法得到16MnR钢焊接接头的残余应力峰值,通过选择合适的LSP工艺,确保接头的残余拉应力可通过LSP处理转变为压应力分布。

图9 焊道宏观形貌 (a)焊缝表面;(b)焊缝根部

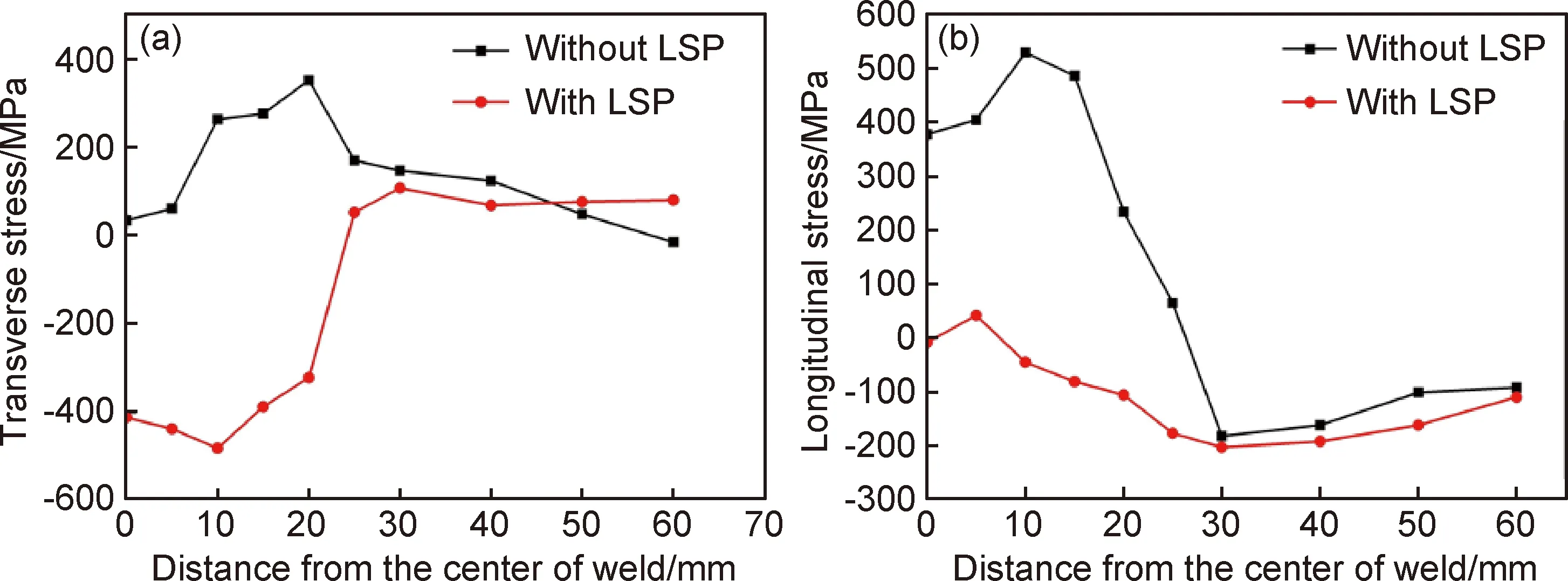

采用图1(b)中16MnR钢激光-MAG复合焊后焊接接头残余应力测试路径,LSP处理前后焊接接头残余应力如图10所示。由于采用平板对接焊,因此在焊缝整体上纵向将产生较大的塑性应变累积,造成纵向残余应力整体应力水平明显高于横向的残余应力,具体表现为热影响区拉应力集中的应力分布。从图10(a)可以看出,焊缝中心的横向拉应力较小,而热影响区的横向拉应力较大,产生的最大横向拉应力为351 MPa。原因是,X射线测量残余应力要求材料表面平整,因此在测量焊接接头残余应力之前,对焊缝余高进行打磨释放了残余应力,破坏了焊缝区域原来的应力状态。从图10(b)中可以看出,纵向拉应力集中在焊缝边缘及热影响区。最大纵向残余拉应力出现在熔合线附近,为530 MPa。远离热影响区,拉应力逐渐减小。纵向残余拉应力整体应力水平高于横向残余拉应力,原因是纵向及沿焊缝方向的塑性应变累积大于横向的塑性应变累积,导致工件产生更大的纵向残余应力。

图10 LSP处理前后焊接接头残余应力 (a)横向应力;(b)纵向应力

由于采用激光-MAG复合焊技术得到的16MnR钢焊后残余应力较大,且选用覆盖率为70%的LSP工艺可以使焊接接头残余应力场分布更加均匀。综合考虑上述的研究结果,选择激光冲击能量20 J,光斑直径3 mm,覆盖率为70%,冲击3次的LSP工艺对距离焊缝中心30 mm的16MnR钢焊接接头进行消应力处理。从图10可以看出,经过上述LSP工艺对接头消应力处理后,使焊接接头由拉应力转变成压应力。最大横向残余压应力和纵向残余压应力分别为-482,-203 MPa。可见,LSP形成的残余压应力分布改善了焊接接头的焊后残余拉应力。此外,发现激光冲击形成的残余应力场与焊接残余应力场之间的关系并不是简单的应力叠加关系。

2.5 抗应力腐蚀性能测试结果及拉伸断口分析

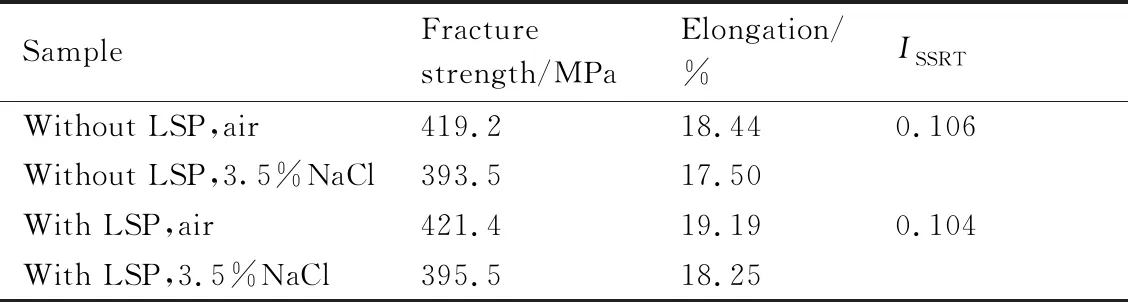

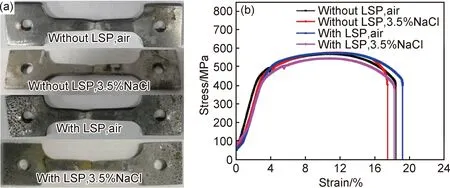

LSP处理前后16MnR钢焊接接头分别在空气和3.5%NaCl溶液中的慢应变拉伸实验后试样宏观形貌和拉伸曲线如图11所示。慢应变拉伸相关性能参数如表3所示。由表3可知,未经LSP处理的16MnR接头试样在空气中的断裂强度为419.3 MPa,伸长率为18.44%,未经LSP处理的接头试样在3.5%NaCl溶液中的断裂强度为393.5 MPa,伸长率为17.50%,经过LSP处理的16MnR钢焊接接头试样在空气中的断裂强度为421.4 MPa,伸长率为19.19%,经过LSP处理的接头试样在3.5%NaCl溶液中的断裂强度为395.5 MPa,伸长率为18.25%。通过计算(式(1)),LSP处理前后接头试样在3.5%NaCl溶液中的应力腐蚀敏感系数ISSRT分别为0.106和0.104。

表3 LSP处理前后16MnR钢接头试样慢应变拉伸性能参数

图11 LSP处理前后16MnR焊接接头在空气和3.5%NaCl溶液中拉伸试样的断裂位置(a)和拉伸曲线(b)

(1)

式中:σfw和σfa分别为3.5%NaCl溶液中和空气中的断裂强度;δfw和δfa分别为3.5%NaCl溶液中和空气中的伸长率。

对比发现,经过LSP处理的试样在空气环境中的断裂强度和伸长率有一定的改善,同样在3.5%NaCl溶液中经过LSP处理的试样断裂强度和伸长率也有所提高,导致经过LSP处理的接头试样腐蚀敏感系数略小于未经处理的,但两者差距较小。这主要是由于本实验仅对接头试样的其中一面做了LSP强化处理,所以其强化效果有限,但其结果可以说明LSP处理提高了16MnR钢焊接接头的抗应力腐蚀能力。

LSP处理前后16MnR焊接接头在空气及3.5%NaCl溶液中的慢应变拉伸断口的微观形貌如图12所示。LSP处理前的断口形貌(图12(a-2),(b-2))中韧窝数量较少,并且形状小而浅。而经过LSP处理后的接头拉伸断口(图12(c-2),(d-2))中韧窝数量多,且形状大而深。相较于图12(c-2)试样在空气中的拉伸断口,未经LSP处理的试样在空气中(图12(a-2))的韧窝呈不均匀分布,其整体韧窝密度低于经LSP空气环境中的慢应变拉伸试样,其中部分区域出现较少的河流状花样,中间夹杂着一定数量的浅韧窝,说明未经LSP处理的试样在空气环境中韧性较差[20]。图12(b-2),(d-2)中同样分布大量的韧窝,相比于LSP处理后的断口(图12(d-2)),未经LSP处理的断口(图12(b-2))在3.5%NaCl溶液中韧窝间发现微裂纹,裂纹方向与拉伸方向垂直。且从图12(b-1)看出,离断口处较近位置的裂纹长度较长,裂纹数量也较多。反之,离断口越远,裂纹的长度越短,裂纹的数量也越少。表明LSP可起到抑制应力腐蚀裂纹萌生的作用,使得裂纹扩展驱动力降低,延长短裂纹的扩展寿命[11]。另外,在图12(b-2)中虽然韧窝较多,但大小不一致,部分区域有一定的解理小平面(红色框区域)。对不同环境中LSP处理的试样拉伸断面形貌图(12(c-2),(d-2))进行比较,发现两者具有相似的断面形貌,其断口主要存在均匀分布、大小相近的韧窝。图12(d-2)比图12(c-2)韧窝密度小,主要是由于腐蚀介质的影响使得韧性比在空气环境中差。此外,从图12(c-1)中发现,经LSP处理的试样在进行慢应变拉伸实验时,距离断口表面深度方向300 μm左右处开始发生撕裂,即处于材料亚表面发生断裂破坏,说明LSP有效强化层至少达300 μm。

图12 LSP处理前后16MnR钢焊接接头试样慢应变拉伸断口微观形貌

LSP处理提高16MnR钢的断裂强度和伸长率,主要原因是,LSP过程可以在材料表面引入一定程度的压缩应力分布。由于在慢应变拉伸实验中,焊接残余拉应力与实验拉伸应力的叠加作用促进了应力腐蚀开裂,但LSP给材料表面引入的压应力可以抵消接头的部分焊接残余拉应力,从而提高了接头的抗应力腐蚀能力[11]。此外,LSP处理过程使得16MnR钢焊接接头拉伸试样表面产生一定程度的加工硬化,提高了拉伸试样本身的强度。因此,在这两种因素的共同作用下,经过LSP处理的拉伸试样具有更好的抗应力腐蚀能力。

3 结论

(1)16MnR钢经不同工艺LSP处理后,在材料表面最大可引入475 μm的塑性变形层,并同时引入-593 MPa的压应力分布。

(2)16MnR钢通过激光-MAG复合对接焊后,在焊接接头沿纵向和横向两个方向产生高拉应力分布,具体表现为热影响区拉应力集中的应力分布。其中最大横向残余拉应力和纵向残余拉应力分别为351 MPa和530 MPa。

(3)对16MnR钢焊接接头进行LSP消应力处理后,焊接接头残余拉应力明显下降,残余拉应力转化为压应力,最大横向残余压应力和纵向残余压应力分别为-482 MPa和-203 MPa,有效消除了焊接残余拉应力。

(4)LSP处理前后接头拉伸试样的应力腐蚀敏感系数ISSRT分别为0.106和0.104,冲击处理后接头的ISSRT系数降低,伸长率提高,说明LSP处理提高了16MnR钢焊接接头的抗应力腐蚀能力。