预测控制模式自切换的永磁同步电机位置控制方法

2022-11-18牛峰马建伟胡艳芳张健

牛峰,马建伟,胡艳芳,张健

(1.河北工业大学 河北省电磁场与电器可靠性重点实验室,天津 300130;2.河北工业大学 省部共建电工装备可靠性与智能化国家重点实验室,天津 300130;3.常熟开关制造有限公司,江苏 常熟 215500; 4.浙江大学 电气工程学院,浙江 杭州 310027)

0 引 言

永磁同步电机(permanent magnet synchronous motor,PMSM)具有功率因数高,结构简单,调速范围宽等优点,在高性能位置控制场合得到了广泛应用[1-2]。PMSM控制系统普遍采用基于PI控制器的矢量控制策略,但由于PI控制器的局限性,难以同时兼顾系统的快速性和稳定性[3]。模型预测控制(model predictive control,MPC)具有动态响应快,建模简单,控制效果优良,易于处理多目标控制等优点,受到众多学者的广泛关注[4-5]。

在电机控制领域,根据控制目标的不同,模型预测控制可分为三种控制模式:预测电流控制、预测转速控制和预测位置控制。针对模型预测电流控制,文献[6]提出一种基于模糊算法的新型预测电流控制方法,能补偿和消除参数失配引起的静态误差和振荡;文献[7]利用粒子群算法整定成本函数权重系数,可以降低转矩脉动,减少电流谐波畸变;针对模型预测转速控制,文献[8]设计了一种基于嵌入式扰动模型的级联模型预测控制方法,能有效降低转速脉动;文献[9]提出一种增量式模型预测直接转速控制方法,在线进行多步转速预测,实现对参考转速的无静差平稳跟踪;文献[10]设计一种模型预测直接转速控制方法,克服了级联控制的局限性,提高了动态响应速度和稳态性能。针对模型预测位置控制;文献[11]提出一种具有两级级联预测控制结构的位置控制策略,对系统稳定性和快速性均有一定提升,但位置控制精确度不足;文献[12]采用三级级联结构对位置进行预测,并在预测控制中加入前馈补偿环节,该方法有利于提高稳定性,但控制效果受级联结构较多的影响,响应速度较慢;文献[13]利用运动轮廓生成器产生电流、转速及位置参考信号用于预测控制,并用卡尔曼滤波器对转速和负载进行估计,提高位置控制精确度;文献[14]设计了基于广义预测控制的位置控制策略,与基于PI控制器的矢量控制策略相比,在位置跟踪性能方面有较大改进。总的来说,在电机位置控制系统中,模型预测控制得到广泛应用,但大多只采用单一的预测控制模式。电机位置控制过程包括启动加速、匀速、减速及位置接近等不同阶段,单一控制模式无法同时满足不同阶段的控制要求,也不能兼顾快速性和稳定性,难以达到最优控制效果。

为了提高PMSM位置控制系统的动态响应速度及稳态控制精确度,提出一种预测控制模式自切换的位置控制方法。首先对预测电流控制、预测转速控制及预测位置控制3种控制模式的特点进行研究,然后根据电机控制目标,将位置控制过程划分为不同阶段并分别采用相应的控制模式,通过在线实时调整成本函数权重系数实现控制模式的平滑自切换。最后,通过实验验证本文提出的预测控制模式自切换方法的有效性及优越性。

1 PMSM预测控制模式

1.1 PMSM数学模型

在d-q坐标系下,PMSM数学模型为

(1)

式中:id、iq分别为定子电流d、q轴分量;ud、uq分别为定子电压d、q轴分量;Ld、Lq分别为d、q轴电感,对于表贴式永磁同步电机;Ld=Lq,Rs、ψf分别为定子电阻和永磁体磁链;ωe为电角速度;ωr为机械角速度,ωr=ωe/np,np为极对数;Te为电磁转矩;TL为负载转矩;J为转动惯量;B为摩擦系数;θ为电机转子的实际位置。

1.2 控制模式

模型预测控制方法框图如图1所示。根据电机实时运行状态,通过电机预测模型得到未来几个控制周期内电机控制变量的预测值,利用成本函数选出最优电压矢量并控制逆变器输出。模型预测控制方法可分为预测电流控制模式、预测转速控制模式和预测位置控制模式,不同控制模式采用不同的预测模型及成本函数。

1.2.1 预测电流控制

根据电机数学模型可得电流预测模型:

(2)

(3)

1.2.2 预测转速控制

根据电机数学模型可得转速预测模型:

(4)

(5)

1.2.3 预测位置控制

根据电机数学模型可得位置预测模型:

(6)

式中θp(k+1)为转子位置角预测值。预测位置控制的成本函数为

λ3[θ*-θp(k+1)]2。

(7)

式中θ*为位置设定值。成本函数前两部分的作用和预测转速控制相同,第三部分可以使实际位置跟随设定值,提高位置控制精确度。

2 位置控制方法

2.1 控制过程阶段划分

为了同时满足位置控制系统对快速性和准确性的要求,将电机位置控制过程划分为加速阶段、匀速阶段、减速阶段和低速趋近阶段,如图2所示。其中,加速阶段及减速阶段需要电机快速响应,所以采用预测电流控制模式;匀速阶段主要侧重于降低转矩和转速波动,保证系统稳定性,所以采用预测转速控制模式;低速趋近阶段需要在保证控制精确度的同时避免位置振荡,保证位置控制准确性,所以采用预测位置控制模式。

当位置设定值θ*过小时,电机可能还未加速至最大转速就开始减速,即控制过程不包括匀速阶段。可根据位置设定值θ*的大小判断控制过程是否包括匀速阶段,判别公式为

(8)

式中:ωmax为匀速阶段最大速度;amax为电机最大加速度;θ0为电机以最大加速度从0加速到最大转速,后又减速到0时转过的角度,包括加速阶段、减速阶段及低速趋近阶段。由于加速阶段及减速阶段均采用预测电流控制,电流限幅相同,且摩擦力矩可忽略不计,所以可认为加速阶段及减速阶段电机转过的角度相同。同时,电机在低速趋近阶段转过的角度较小,可忽略不计,所以式(8)成立。

当位置设定值θ*>θ0时,电机控制过程包括匀速阶段,如图2所示。当θ*<θ0时,控制过程不包括匀速阶段,控制过程划分如图3所示。电机在切换点D由加速阶段直接进入减速阶段,两个阶段均采用预测电流控制模式。

2.2 切换点确定

图2和图3中电机控制过程不同阶段间切换点的确定原则如下。

切换点A:从加速阶段(预测电流控制)切换至匀速阶段(预测转速控制),为了降低转速超调,需提前进行切换。转速ω0=lωmax时满足切换条件,式中l为调节系数。l过大会产生明显超调,l过小会较早切换为转速控制模式,影响系统的快速性,本文通过试验法确定l的取值为0.9。

切换点B:从匀速阶段(预测转速控制)切换至减速阶段(预测电流控制),如果减速过早,电机到达参考位置所需的时间会增加;如果减速过晚,电机可能以较高转速进入低速趋近阶段,导致位置超调和振荡。因此,减速过早或者减速过晚都会影响电机控制性能,选择合适的减速点非常关键。本文根据式(8),设定电机实际位置θ1=θ0/2时满足切换条件。

切换点C及切换点E:均是从减速阶段(预测电流控制)切换至低速趋近阶段(预测位置控制),应当在提升控制精确度的同时避免位置振荡,设定切换点位置为θ2=θ*-β,本文结合实验测试,选定β=0.2 rad。

切换点D:从加速阶段(预测电流控制)切换至减速阶段(预测电流控制),此时位置设定值小于θ0,不包括匀速阶段,设定电机实际位置θ3=θ*/2时满足切换条件。

综上所述,整个控制过程流程如图4所示。

2.3 预测控制模式自切换方法

本文提出的位置控制方法采用预测电流控制、预测转速控制及预测位置控制三种控制模式,其原理如图5所示。不同控制模式下采用不同的预测模型,预测电流控制模式下采用式(2)预测模型,预测转速控制模式下采用式(4)预测模型,预测位置控制模式下采用式(6)预测模型。

本文所提方法采用的成本函数为

λ3[θ*-θp(k+1)]2。

(9)

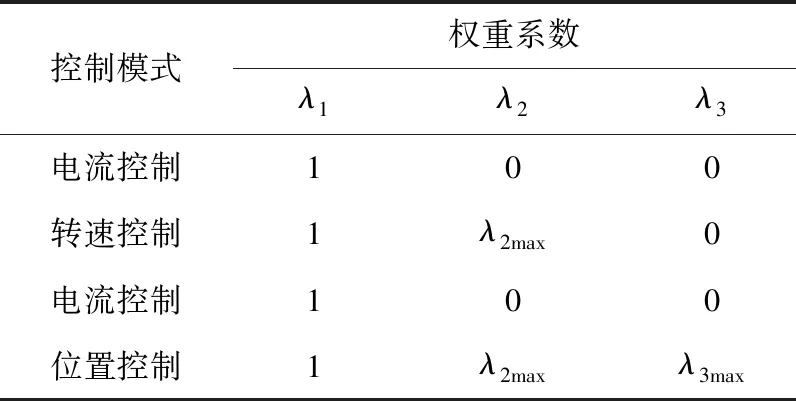

式中:λ1为电流部分权重系数;λ2为转速部分权重系数;λ3为位置部分权重系数。通过调整成本函数中各权重系数改变预测控制模式,各控制模式对应的成本函数权重系数如表1所示。

表1 不同预测控制模式下的成本函数权重系数

如果进行不同控制模式的直接切换,会影响系统控制效果甚至导致系统失稳。本文根据电机转速和位置信息设计控制模式切换方法,实现不同控制模式的平滑自切换。

从预测电流控制(加速阶段)切换到预测转速控制(匀速阶段),根据电机转速调整成本函数中权重系数为

(10)

式中:λ2max为成本函数中转速部分权重系数的最大值;ω为电机实际转速;ωmax为设定最大转速。若电机直接从预测电流控制切换至预测转速控制,会产生转速超调和波动,本文引入过渡过程,当转速等于ω0时,进入过渡过程。过渡过程中转速权重系数λ2根据式(10)从0开始增大,成本函数中转速部分比重逐渐增加,能够保证电机快速响应的同时抑制超调。

从预测转速控制(匀速阶段)切换到预测电流控制(减速阶段),由于匀速阶段转速较高,电机减速需一定时间,因此在到达设定位置之前需提前进行减速,切换为电流控制,此时不需考虑超调等问题,直接将λ2设置为0。

从预测电流控制(减速阶段)切换到预测位置控制(低速趋近阶段),为了抑制超调,应当增强成本函数中转速部分所占比重,将λ2设置为λ2max。根据位置信息调整权重系数为

(11)

式中λ3max为成本函数中位置部分权重系数的最大值。若电机直接从预测电流控制切换至预测位置控制,会产生振荡,并且影响控制精确度,本文引入过渡过程,当实际位置等于θ2时,进入过渡过程。过渡过程中位置部分权重系数λ3根据式(11)从0开始增大,成本函数中位置部分比重逐渐增加,能够在提高电机位置控制精确度的同时抑制振荡。

3 实验验证

为了验证所提控制方法的有效性,搭建了永磁同步电机系统实验平台,如图6所示。

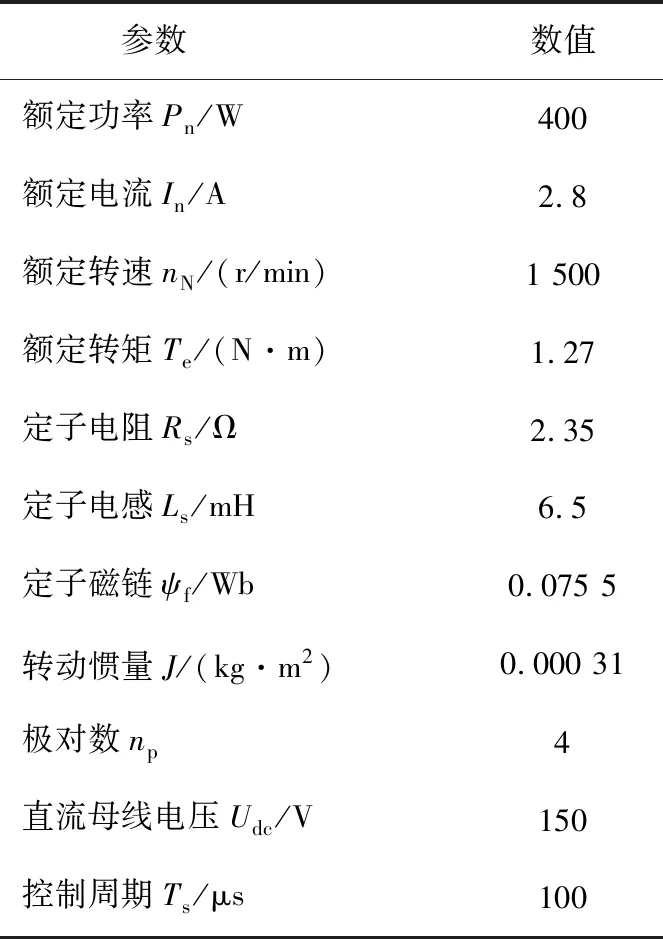

实验平台主要由主功率电路、控制电路、表贴式永磁同步电机等部分构成,并利用磁粉制动器进行加、减载操作。采用MATLAB/Simulink软件搭建所提方法模型,并将模型转化为可执行代码,最后通过DSP TMS320F28335处理器运行代码实现对电机的控制。表2为电机系统参数。

表2 电机系统参数

3.1 预测控制模式自切换方法控制性能

空载情况下,设定位置θ*=10、50及100 rad,最大转速为1 000 r/min时,基于预测控制模式自切换方法进行电机位置控制实验,图7为空载情况下不同位置设定值时的转速及位置实验波形。

由图7可以发现,空载情况下,对于不同的位置设定值,本文提出的预测控制模式自切换方法响应速度快,超调小且基本无振荡现象,位置也能够很好地跟随设定值。

施加负载为额定负载1.27 N·m,设定位置为θ*=10、50及100 rad,最大转速为1 000 r/min时,基于预测控制模式自切换方法进行电机位置控制实验,图8为加载情况下不同位置设定值时的转速及位置实验波形。

由图8可以发现,在加载时,本文提出的预测控制模式自切换方法也可适应于不同位置设定值的情况,位置也能够很好地跟随设定值。

3.2 控制模式直接切换与控制模式自切换对比

对控制模式自切换方法和控制模式直接切换方法进行了对比实验。设定位置θ*=200 rad、最大转速为1 000 r/min时,进行电机位置控制对比实验。图9为空载下两种控制方法的转速及位置实验波形,图10为额定负载1.27 N·m下两种控制方法的转速及位置实验波形。

通过图9和图10可以发现,与控制模式直接切换方法相比,采用控制模式自切换方法可以有效降低转速超调,在接近设定位置时抑制位置振荡,提升控制精确度。

3.3 三种控制方法对比

对FOC控制方法、单一控制模式方法和预测控制模式自切换方法进行了对比实验。空载情况下,设定位置θ*=200 rad、最大转速为1 000 r/min时,进行电机位置控制对比实验。图11为3种控制方法的转速及位置波形。

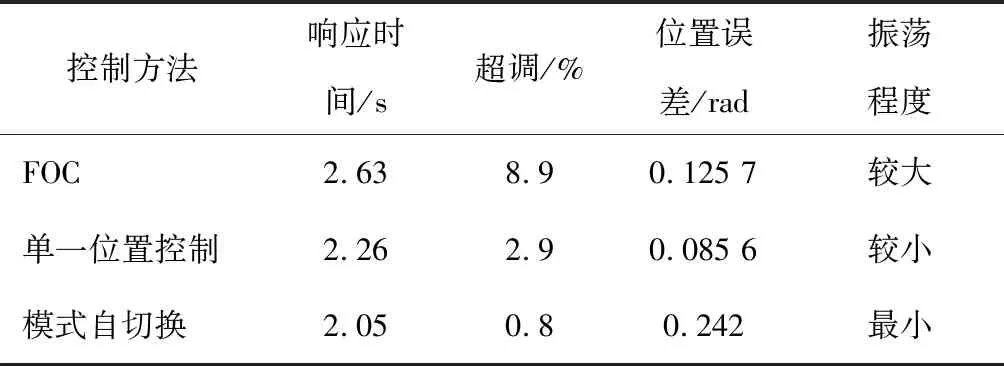

由图11可以发现,FOC控制方法的转速存在较大超调及振荡,且位置误差较大;单一位置控制方法的转速超调有所降低,位置控制精确度也有一定提升;预测控制模式自切换方法的超调最小,基本无振荡,位置控制精确度最高,响应速度也明显快于其他两种控制方法,具体数据如表3所示。

表3 对比实验数据

4 结 论

本文针对电机系统单一位置控制模式无法兼顾快速性与准确性的问题,提出一种预测控制模式自切换的位置控制方法。首先对三种不同预测控制模式进行对比研究,然后根据控制目标的不同,将位置控制过程划分为不同控制阶段并在各阶段选择合适的控制模式,最后提出一种控制模式自切换方法,实现三种预测控制模式平滑自切换。实验结果表明,本文提出的预测控制模式自切换方法能够提升动态响应速度,减小跟踪误差,适用于不同位置设定值的情况,控制效果明显优于FOC控制方法和单一控制模式方法。