定子匝间短路位置对汽轮发电机转子铁心温升特性的影响

2022-11-18何玉灵张文王烁武钰王晓龙

何玉灵,张文,王烁,武钰,王晓龙

(华北电力大学 机械工程系暨河北省电力机械装备健康维护与失效预防重点实验室,河北 保定 071003)

0 引 言

定子匝间短路是一种常见的绕组电气故障,相较于其他故障,其危害较为严重,修复费用较高[1]。对于大容量汽轮发电机而言,这种故障恶化会变得更快,直至发展到接地故障,对电机构成严重损坏[2]。

鉴于定子匝间短路故障的危害性,国内外学者对其做了许多研究[3-9]。戈宝军[3]等人对定子绕组不同位置短路下的三相电流变化做了分析,发现短路位置不同三相电流大小有所差异。郝亮亮[4]对多相角励磁机的定子绕组短路故障进行了实验分析,发现故障后励磁电流中出现了多倍的特征谐波。M.B.K.Bouzid[5]与S. He[6]通过研究发现定子匝间短路破坏了定子电压与相电流的对称性。何玉灵[7-8]等人分析了定子匝间短路故障下气隙磁密变化特性,发现短路后磁密将会产生额外的三倍频成分。肖士勇[9]则探究了定子绕组短路对转子铁心电磁力的影响,发现最大电磁力在磁极两侧边缘处和槽口位置。

受制造安装工艺和多种运行因素的影响[10-11],发电机定、转子之间的气隙很难严格保持均匀对称状态,这种不均匀状态有静态(最小气隙位置不变,静偏心)和动态(最小气隙位置随转子旋转而改变,动偏心)两种[12-14]。几乎所有发电机都或多或少存在气隙静偏心的情况。所以,当定子匝间短路发生时,发电机本质上处于气隙静偏心与定子匝间短路的复合状态。因此,短路匝所在处与最小气隙的相对位置会对电机内部的电磁分布构成影响[7-8]。

在发电机运行过程中,一方面,铁心损耗和绕组损耗会降低发电机的能量转换效率[15],另一方面,损耗的增加会使铁心和绕组的温度升高,加速绕组绝缘老化[16],从而引起绕组短路故障。目前,对发电机损耗和发热的研究主要集中在以下几个方面:

1)发电机内部结构变化的影响:研究发现定子槽型尺寸和定子槽楔尺寸[17]、端部压板与压指结构尺寸[18]、永磁发电机转子护套[19]、转子通风沟结构[20]等关键部位的结构、尺寸差异等都会对发电机内部的损耗和温升特性构成影响;

2)材料差异的影响:研究表明永磁发电机中的转子导磁导电槽楔材料[21]、汽轮机中的压板材料[22]等也会对发电机内部损耗构成影响;

3)载荷及冷却介质的影响:研究人员发现发电机的负载变化[23-24]和冷却介质差异[25-27]均会对发电机的损耗和温升构成影响。

然而,已有研究对于铁心的损耗分析及温升研究大多建立在发电机正常运行前提下,较少考虑实际运行中较高频率出现的气隙偏心、定子匝间短路故障,以及两者的复合故障对转子铁心损耗与温升特性的影响。本文对发电机不同定子匝间短路位置下的转子铁心损耗特性进行分析,探究定子匝间短路位置差异对转子温升特性的影响规律,为后续国产大型发电机冷却散热结构的逆向优化和制造工艺的针对性改良提供参考。

1 理论分析

1.1 定子匝间短路位置对磁密影响

发电机气隙磁密取决于气隙磁势和单位面积磁导的乘积,气隙静偏心主要影响的是单位面积磁导。如图1所示,径向气隙长度[7]可写为

(1)

式中:g0是平均气隙长度;αm为用于表征气隙位置的周向角度;δs为相对静偏心值。

发电机气隙静偏心前后气隙磁导可由径向气隙长度的倒数按幂级数[7]展开得到

(2)

式中:μ0为空气磁导率;Λ0为单位面积气隙磁导常值。

与气隙静偏心不同,定子匝间短路主要影响气隙磁势。定子匝间短路模型如图2所示,短路后将会在短路位置产生一个短路环电流Id,此短路环电流将形成一个以短路匝中心位置为轴线的脉振磁场fd。这一脉振磁势在空间中呈余弦规律分布[7],可以表达为

fd(αm,t)=Fdmaxξcosωtcosαm=Fd+ξcos(ωt-αm)+

Fd-ξcos(ωt+αm)。

(3)

式中:脉振磁场fd将会形成两个方向相反的旋转磁场,其中:第一行Fdmax表示脉振磁势最大值;第二行第一项表示磁势幅值为Fd+的正向旋转磁场;第二项中Fd-表示与主磁场反向旋转的磁场幅值;ξ为当前短路位置下脉振磁势幅值与所有短路位置中最大脉振磁势幅值的比值[1,7]。由于正向磁场的旋转方向和频率与转子相同,因此不会在转子绕组中感应出电动势。但是对于反向磁场来说,因为它与转子的转速差为两倍,所以它将在转子绕组中产生一个新的频率为2ω的电动势。因此,短路后的等效励磁电流[7]可以表达为

If(t)=If0-ξIf2cos2ωt。

(4)

式中:If0为系统原励磁电流;If2为短路匝感应产生的二倍频电流幅值。考虑不同短路位置影响时,发电机气隙合成磁势可表达为

(5)

式中:γ为谐波次数(奇数);fNγ和fFγ为短路前后发电机气隙合成磁势;Fγ和Fcγ为短路前后第γ次谐波气隙合成磁势;ψ为发电机内功角;η为定子磁势与转子磁势比值;K为与励磁绕组匝数相关的系数。基于式(2)和式(5)可得不同匝间短路位置下发电机气隙磁密表达式为:

(6)

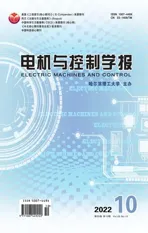

此外,定子匝间短路后发电机机端电压将会下降,这是由于有效切割磁力线的绕组匝数减少与脉振磁场抵消主磁势的双重因素影响。特别地,当发电机处于气隙静偏心与定子匝间短路复合故障时,相同偏心程度下,短路位置越靠近气隙最小处则机端电压下降得越多。为提高发电机运行系统稳定性,机组自动控制系统会在检测到机端电压下降时进行强励,强励动作后发电机磁密的各谐波幅值将会增加,当短路位置越靠近气隙最小位置时其幅值增加越明显,如表1所示。

表1 不同匝间短路位置故障下磁密各频率成分幅值及影响因素

1.2 转子铁心损耗计算

发电机定转子铁心发热主要来自铁心损耗,包括涡流损耗、磁滞损耗和附加损耗。对于转子来说,由于转子与主磁场旋转方向相同,其涡流损耗主要由谐波磁场引起。同样地,谐波磁场也会在转子铁心引起磁滞损耗,但数值较小一般可以忽略[28]。因此本文转子铁心损耗主要考虑涡流损耗,其表达式[29]为:

(7)

式中:Ke为涡流损耗系数;f为磁场频率;Bn为n次磁密谐波幅值。

进一步将式(6)代入式(7)中可得不同匝间短路位置下转子铁心涡流损耗表达式为

(8)

如表1与式(8)所示,当强励动作后,发电机转子铁心涡流损耗随着各谐波磁密幅值的增加而增加。特别地,短路位置越靠近气隙最小处铁心损耗越大,转子铁心发热越明显,温升越明显。

2 有限元计算

2.1 仿真设置

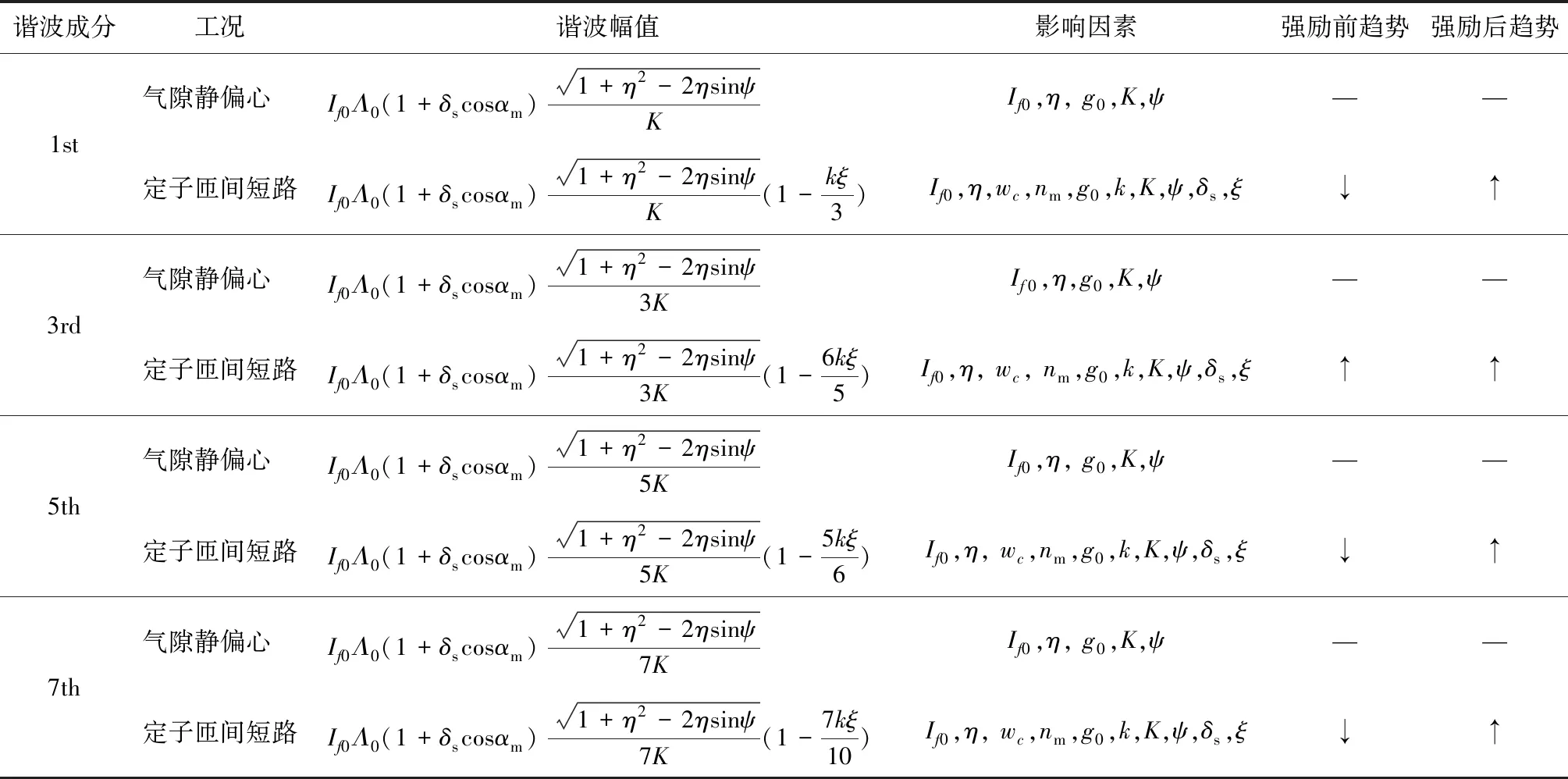

本文以华北电力大学新能源电力系统国家重点实验室CS-5型故障模拟发电机为研究对象,发电机结构如图3所示,基本参数如表2所示。

表2 CS-5发电机参数

一般情况下,定子匝间短路故障发生后,短路电流过大,发电机会迅速停机。但本文为了清楚地展示出发电机定子短路故障对转子铁心损耗及温升所产生的影响,在仿真计算与实验设置时,在短路回路中串联电阻来限制短路电流,保证模拟机组能够在故障条件下运行。

从公式(2)可以退出,熔体温度越高,熔体的粘度越小。而熔体粘度小表示熔体的表面张力变小。再根据公式(1),金属熔体表面张力变小,在其余条件不变的条件下,雾化粉体的平均粒径D也随之减小,表现出来的结果熔体破碎充分,细粉率提高。但是熔体温度的提高意味着雾化能耗提高,同时温度过高易造成金属熔体氧化及损失。

发电机三维有限元模型如图4所示,在Ansys Electromagnetics中将转子、内部求解域、Band和转子绕组沿x轴偏移0.1 mm来模拟气隙静偏心故障,如图4(a)所示。为了更形象地模拟定子匝间短路,在三维物理模型中将发生短路的定子绕组分为正常部分和短路部分,如图4(b)所示,然后再分配短路部分与正常部分绕组中的匝数来实现物理模型中的短路设置,最后在外部耦合电路中,改变短路部分绕组阻值完成外部耦合短路设置,如图4(c)所示。

仿真共计4组工况,具体方案如下:

1)偏心0.1 mm;

2)复合故障CF1(偏心0.1 mm+短路6%∠105°);

3)复合故障CF2(偏心0.1 mm+短路6%∠90°);

4)复合故障CF3(偏心0.1 mm+短路6%∠70°)。

定子匝间短路位置仿真中短路绕组中心位置的机械角αsm分别为105°、90°和70°,对应的不同匝间短路位置为复合故障CF1、复合故障CF2和复合故障CF3,如图5所示。仿真中偏心工况下励磁电流为7.5 A,转速为3 000 r/min,仿真周期为600 s,步长为0.2 ms。仿真强励动作后励磁电流分别为7.8、7.85、7.88 A,对应故障分别为复合故障CF1、复合故障CF2、复合故障CF3。

将Ansys Electromagnetics18.2软件中计算的电磁瞬态场转子铁心损耗作为热源导入Ansys Workbench平台中的温度瞬态场中,获得转子铁心热载荷如图6(a)所示,可以看出转子铁心损耗密度最大瞬时值可达6.68×105W/m3,损耗密度最大值集中在齿身区域,最小瞬时值为1.59×104W/m3,损耗密度最小值集中在铁轭区域。结合式(10)、式(11)计算出转子铁心气隙表面换热系数αδ为122.03 W/m2·℃,转子铁心端面散热系数αr为50.28 W/m2·℃,如图6(b)所示。

2.2 有限元仿真结果与分析

2.2.1 电磁场结果分析

不同短路位置下气隙磁密和相电压变化的有限元计算结果如图7所示。

从图7中可以看出,定子匝间短路后发电机气隙磁密与相电压将减小。此外,当短路位置越接近最小气隙位置处时,气隙磁密和相电压下降得越多,这与前面的理论分析相吻合。

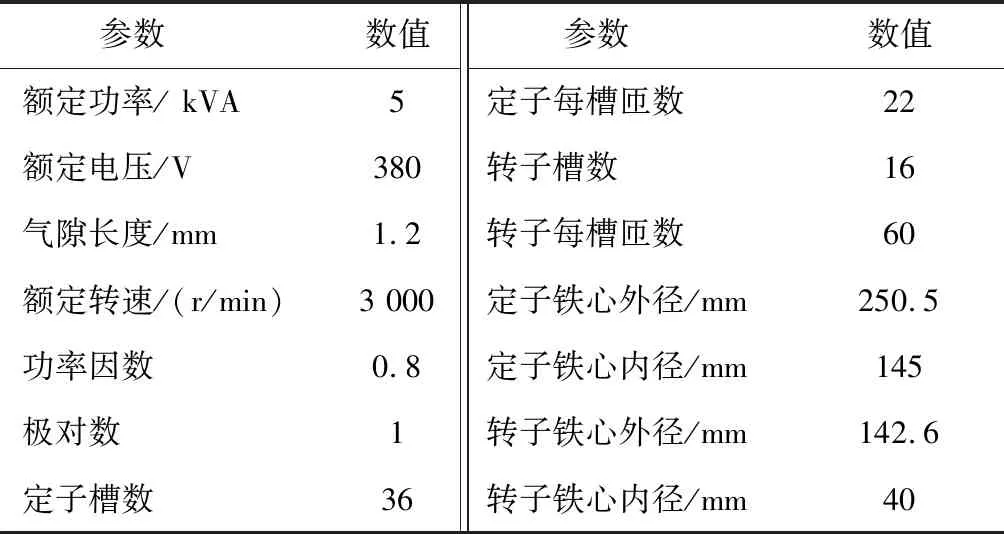

发电机强励前后气隙磁密谐波分析结果如图8所示,定子匝间短路后发电机励磁系统未强励,气隙磁密的基波、五次谐波和七次谐波磁密幅值均下降,而三次谐波上升,这与前面表2的理论分析一致。特别地,气隙静偏心与定子匝间短路复合故障下,短路位置将是影响气隙磁密各谐波幅值的关键因素,短路位置越靠近最小气隙位置影响就越大。强励后发电机各谐波幅值呈上升趋势,这与前面的理论分析结果相一致。

为了进一步对比分析,将不同短路位置下发电机强励前后气隙磁密各谐波幅值进行整理,结果如表3所示。发电机强励前,短路位置越靠近气隙最小处则基波幅值下降越多,五次谐波与七次谐波与基波有相同的变化趋势。相反地,对于三次谐波,短路位置越靠近气隙最小处,其幅值增加越多,这一结果与前面的理论分析相吻合。发电机强励后,磁密的各谐波幅值均呈上升趋势。以基波幅值为例,复合故障CF3相对于气隙静偏心0.1mm时幅值增加了4.68%,复合故障CF2时增加了3.65%,复合故障CF1时则增加了2.28%。短路位置越靠近气隙最小处,强励后基波幅值增加越多,三次、五次与七次谐波有相同变化趋势。

表3 发电机强励前后气隙磁密谐波幅值

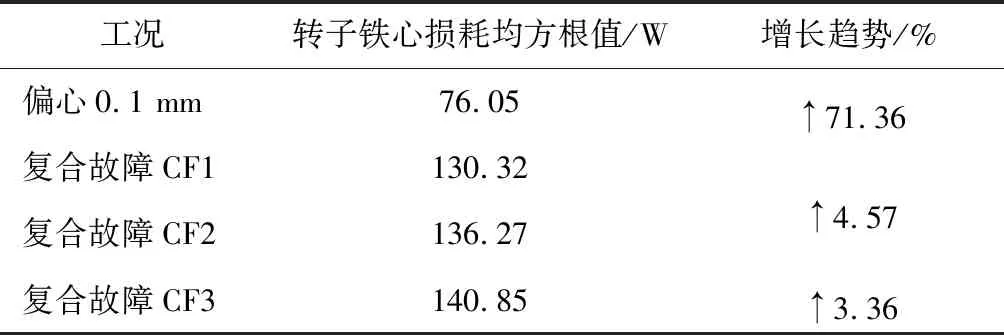

实际的发电机组均装有自动控制系统,在检测到发电机机端电压下降时会进行强制性强励。强励后不同匝间短路位置下的转子铁心损耗如图9和表4所示。可以看出,短路后由于强励的作用转子铁心损耗呈增加趋势,其中复合故障CF1相比气隙静偏心0.1 mm时增加了71.36%,复合故障CF2相比复合故障CF1增加了4.57%,复合故障CF3则相比复合故障CF2增加了3.36%;短路位置越靠近气隙最小处,转子损耗越大,这一变化趋势验证了前面公式(8)的理论分析结果。

表4 不同短路位置下转子铁心损耗

2.2.2 三维温度场结果分析

发电机运行中的各类损耗大多将转变为热量,从而导致发电机各部分的温度升高。转子铁心发热主要是因为在磁场中所产生的铁耗所致,是典型的磁热源。该热量一部分通过热传导作用传递到转子绕组,大部分通过热对流作用(也有热传导)将热量传送到冷却介质中。本文参考文献[30]针对发电机转子铁心区域建立了三维传热数学模型,参考文献[31]对转子铁心表面换热系数αδ和转子铁心端面散热系数αr进行设置,限于篇幅具体的模型建立和系数设置过程不再赘述。

基于瞬态电磁场的计算结果,仿真额定负载运行10 min后的瞬态温度场,温度场环境参考温度为22 ℃。图10为气隙静偏心0.1 mm、复合故障CF1、复合故障CF2和复合故障CF3的转子铁心温度云图。从图可以看出,转子铁心温度最高区域处于转子铁心与转轴接触的内表面,这是因为转子铁心内表面散热条件较差;而由于外表面与空气接触散热条件最好且转子的高速转动加强了与空气的对流换热,最低区域处于转子铁心外表面。

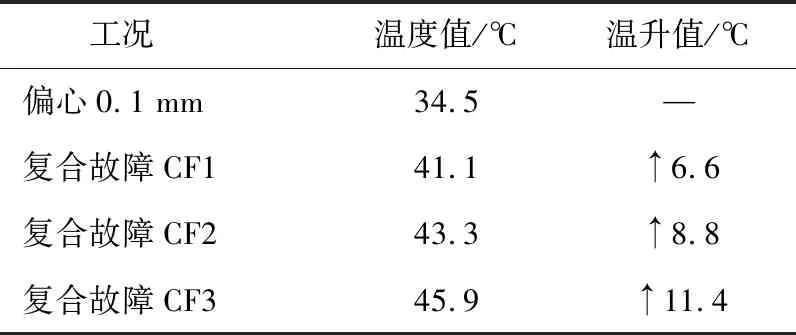

为了更清楚地展现不同工况下的转子铁心温升变化规律,将不同匝间短路位置下的铁心温度列出,如表5所示。从表5中可看出,短路后转子铁心温度呈上升趋势(其中“↑”表示温度相对于气隙静偏心0.1 mm工况的增长),并且短路位置越靠近气隙最小处其温度越高。特别地,复合故障CF1转子铁心温升为6.6 ℃,复合故障CF2转子铁心温升为8.8 ℃,复合故障CF3转子铁心温升为11.4 ℃。

不同匝间短路位置下转子铁心温度随时间的变化曲线如图11所示。由图可看出,复合故障CF3对应的转子铁心温度上升速度最快且温度数值最高,偏心0.1 mm对应的转子铁心温度上升速度相对其他工况来说最慢且温度数值最低;复合故障CF2与复合故障CF1在前100 s温度的上升速度和数值相近,但从整个计算时长来看,复合故障CF2对应的温度上升速度和数值要高于复合故障CF1。这是由于复合故障CF2短路位置更靠近最小气隙处,其磁密幅值下降得更多,为了保持机端电压,系统强励对复合故障CF2的磁密补偿更多,铁心损耗增加得也更多,这与前面的理论分析相一致。

表5 仿真中不同短路位置下转子铁心温度

3 实验验证

在CS-5型故障模拟发电机组上进一步对理论分析和仿真结果进行实验验证,如图12所示。实验工况与参数设置与有限元仿真相一致。

发电机气隙静偏心设置方法:发电机转子通过轴承座固定在基础上保持不动,定子系统可通过调整前后各两枚螺钉来实现相对转子的水平径向移动,运动量由两个千分表控制。

发电机定子匝间短路设置方法:发电机上设有接线盘,在A相设有多个短路抽头,连接不同的短路抽头可实现对不同程度和不同位置的匝间短路故障模拟。

复合故障模拟方法:同时设置0.1 mm气隙静偏心故障和不同位置的匝间短路故障。本文共设置了三组复合故障,对应短接抽头A-A2(CF3)、A1-A3(CF2)和A2-A4(CF1),对应的绕组中心线位置与气隙最小位置机械夹角αsm分别为105°、90°和70°。

实验过程中采用DT8300BX红外探头和海康威视DS-2TPH10-3AUF热成像仪来测量转子铁心温度。

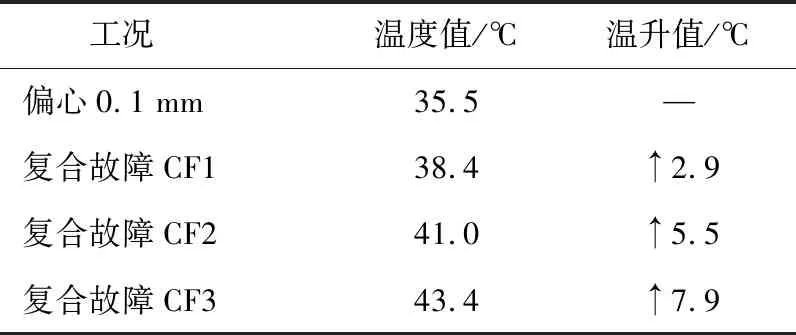

发电机运行600 s后,4种工况下转子铁心温度与温升如表6和图13所示,表中“↑”表示温度相对于气隙静偏心0.1 mm的增长。可以看出短路后,转子铁心温度呈上升趋势且短路位置越靠近气隙最小处铁心温升越大,这与前面理论分析和有限元仿真结果相一致。

表6 热成像仪测得的不同短路位置下转子铁心温度

不同短路位置下转子铁心温度随时间变化曲线如图14所示。从图中可以看出偏心0.1 mm工况下转子铁心温度最低且温升最小,发生短路故障后,复合故障CF3下的转子铁心温度最高且温升最大,复合故障CF1下的转子铁心温度在不同短路位置故障类型中温度最低且温升最小,复合故障CF2居于二者之间,这与有限元仿真结果相一致。

根据表5和表6,将不同短路位置下转子铁心温度与温升的仿真和实验结果对比列出,如图15所示。定子匝间短路后转子铁心温度呈上升趋势,且不同短路位置对转子铁心温升造成影响有差异,其中短路位置越靠近气隙最小处温度越高。实验结果与仿真计算结果的误差较小,在工程可接受范围内。

需要说明的是,在实际的机组中由于安装了自动检测保护装置,在检测到定子匝间短路后保护装置会自动动作跳闸,故实际机组无法像本文实验这样保持短路状态的较长时间运行,但不论时间长短其短路后对转子铁心损耗与温升作用的客观规律是相同的,研究这一共性规律有助于对实际机组转子铁心和绕组等关键部件的针对性保护和改进。

4 结 论

本文对不同定子匝间短路位置下的转子铁心损耗和温升特性进行了理论分析、有限元仿真和实验验证,主要结论如下:

1)发电机发生定子匝间短路后,气隙磁密的基波、五次谐波和七次谐波幅值均下降,而三次谐波幅值上升。气隙静偏心与定子匝间短路复合下,保持相同短路程度时,短路位置越靠近气隙最小处,则气隙磁密整体幅值下降越多,各谐波幅值变化越明显。

2)定子匝间短路故障发生后,发电机机端电压下降,发电机励磁系统进行强励,短路位置越靠近气隙最小位置时对应的强励电流越大,磁密各谐波幅值增加越多,转子铁心涡流损耗越大。

3)短路位置越靠近气隙最小处,转子铁心温度越高,温升越大,短路位置越远离气隙最小处,转子铁心温度越低,温升越小。