中线法尾矿筑坝中旋流器底流稀释浓度现场优化试验①

2022-11-10李杰林毛德华周科平曾志飞杨于渲徐寒冰

李杰林,毛德华,周科平,曾志飞,杨于渲,徐寒冰

(1.中南大学 资源与安全工程学院,湖南 长沙 410083;2.长沙矿冶研究院有限责任公司,湖南 长沙 410083)

尾矿库筑坝方法主要有上游法、下游法和中线法3种[1-3]。中线法筑坝是利用水力旋流器对尾矿进行分级,将所得沉砂与溢流尾砂分别堆筑,沉砂用于尾矿库坝体堆筑,溢流则进入尾矿库沉降堆存,以固定的坝轴线垂直升高坝体的筑坝工艺,该工艺所筑组合坝结构合理、各自承担的作用分明,充分发挥了沉砂和溢流尾矿各自材料的力学性能[4-8]。我国目前已有江西德兴铜矿4#尾矿库、太钢峨口铁矿尾矿库、云南普朗铜矿玉朗佩尾矿库、大红山龙都尾矿库等采用中线法筑坝并运行良好。

中线法尾矿筑坝需新增水力旋流器分级工艺,因不同矿山的尾矿给矿压力、尾砂粒度、给矿浓度等存在一定差异,旋流器工况参数的设计和确定十分重要,而旋流器底流稀释浓度就是其中的重要参数之一。底流稀释浓度过高,会造成分级沉砂在堆积坝上流速较慢,运移距离较短,无法达到堆积坝体外坡比要求,还极易造成底流输送管道的堵塞,影响筑坝作业正常进行;底流稀释浓度过低,则底流流速较快,容易在堆积坝外坡面上冲出沟壑,影响堆积坝坡面平整度,对坝体稳定性也会造成影响,而且用水量增加,筑坝成本增高。为了确定中线法尾矿筑坝中旋流器底流稀释浓度,在攀钢集团马家田尾矿库中开展了现场放矿试验,从旋流器底流沉砂在堆积外坡上的流动性、粒径分布特性以及堆积坝坡面平整度3个方面分析研究,确定出中线法尾矿分级筑坝堆积外坡比为1∶3.1时旋流器底流适宜的稀释浓度,并开展溢流尾砂和底流沉砂物理性质测试试验,对旋流器分级效果进行评价。

1 旋流器参数确定

旋流器参数直接影响尾砂分级效果,适宜的工况参数对分级后的尾砂快速固结和规律流动至关重要。旋流器操作参数主要包括给矿浓度和给矿压力;旋流器结构参数主要包括溢流管直径、沉砂嘴直径、锥角等。旋流器分级效果可以通过溢流和沉砂中+0.074 mm粒级含量和沉砂产率进行表征[9]。沉砂中+0.074 mm粒级含量越高且溢流中+0.074 mm粒级含量越低,说明分级效果越好,采用分级的沉砂筑坝的坝体稳定性也越好,细颗粒含量过高则会影响坝体稳定性[10]。试验中采用长沙矿冶研究院有限责任公司研制的2-CZ350-45旋流器组,在固定沉砂嘴锥角45°、溢流管直径100 mm条件下,分别进行旋流器沉砂嘴直径调试试验和旋流器压力调试试验,试验结果见表1和表2。

表2 旋流器给矿压力调试试验结果(沉砂嘴直径60 mm)

由表1结果可知:

1)沉砂+0.074 mm粒级含量大于75%、-0.02 mm粒级含量小于10%,能够满足中线法筑坝的要求[11]。

2)随着沉砂嘴直径增大,沉砂产率逐渐提高,而对应沉砂中+0.074 mm粒级含量以及+0.02 mm粒级含量逐渐降低。

3)沉砂嘴直径60 mm时,沉砂+0.074 mm粒级含量高且溢流中+0.074 mm粒级含量低,同时沉砂产率大于60%,说明旋流器分级效果较好,故选择沉砂嘴直径60 mm。

由表2结果可知:

1)3种给矿压力条件下都满足中线法筑坝工艺对沉砂+0.074 mm粒级含量大于75%、-0.02 mm粒级含量小于10%的要求。

2)当给矿压力从0.10 MPa增加到0.15 MPa时,沉砂浓度和沉砂产率明显提高;当给矿压力从0.15 MPa增加到0.20 MPa时,沉砂浓度继续提高,但沉砂产率变化不明显。考虑到给矿压力越大,旋流器磨损越大,且能耗也越高,因此确定适宜给矿压力为0.15 MPa。

本次旋流器调试试验给矿浓度为选矿厂最终尾矿浓度,波动范围较小,故不进行给矿浓度的调整。

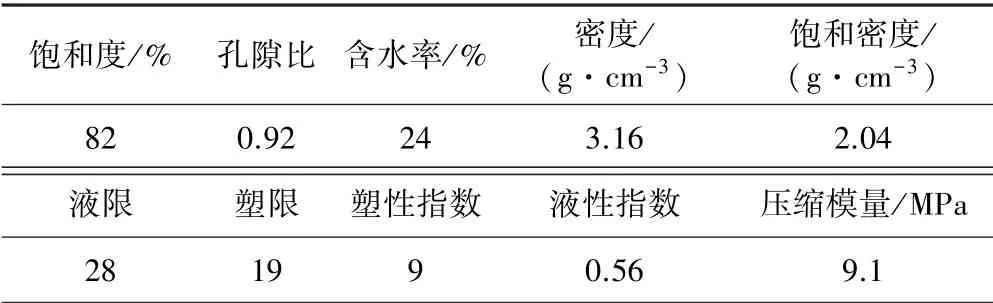

对给矿压力0.15 MPa、沉砂嘴直径60 mm参数下获得的旋流器分级溢流尾砂进行物理指标测定,测定结果见表3。

表3 溢流尾砂物理性质测试结果

由表3可知,设定的旋流器工作参数下溢流尾砂的密度相对较大,饱和度大于80%,处于饱和状态;孔隙比0.92,压缩模量9.1 MPa,表明溢流尾砂可压缩性大;塑性指数9,表明尾砂中的细粒含量较多;液性指数0.56,处于可塑状态。溢流尾砂物理性质测试结果表明该旋流器工况参数下分级效果较好。

综合分析,旋流器适宜的工作参数为:给矿浓度约37%、给矿压力0.15 MPa、沉砂嘴直径60 mm、锥角45°、溢流管直径100 mm。

2 旋流器分级底流放矿试验

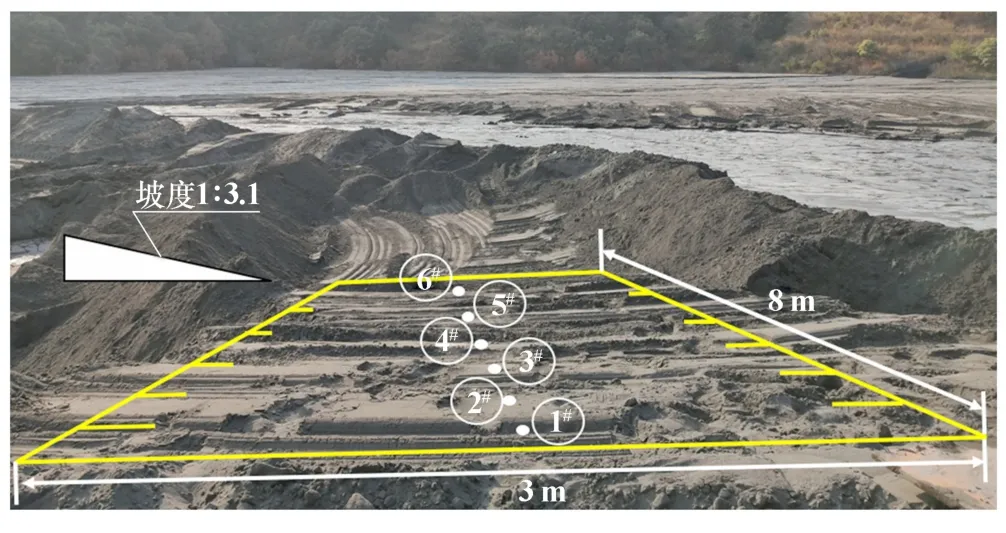

2.1 堆积坝构建

试验在攀枝花马家田尾矿库干滩上进行,用尾砂堆积出一个斜坡长8 m、宽3 m、坡比1∶3.1的尾砂堆积坝体,尾砂坝体逐层压实。使用坡度仪对坝体进行坡度测量,保证试验坡比为1∶3.1,试验场地构建如图1所示。

图1 试验场地情况

2.2 放矿试验流程

采用确定的旋流器工作参数进行放矿试验,观察沉砂在堆积坝上的流动特性和坡面平整度,试验流程如下:

1)将选矿厂通过管道输送的全尾砂接入到2-CZ350-45旋流器组中,全尾砂经过旋流器分级后,沉砂由旋流器沉砂嘴汇集到沉砂槽中再通过底流管进行放矿,分级溢流则通过溢流管直接排放至试验区外的尾矿库中。

2)为了保证放矿均匀,避免沉砂直接冲刷坡面,保护坡面的平整度,在底流管放矿口处放置一块木板,沉砂排放至木板上,然后再沿坡面向下流动。

3)通过向沉砂槽加水稀释的方式将底流浓度调节到设定值,并用浓度壶多次测量底流管出口浓度,确保底流浓度稳定在设定值后进行放矿。

4)稳定放矿10 min后,停止放矿,等待尾砂自然沉降30 min后进行取样。

5)重复以上步骤,进行不同底流稀释浓度的放矿试验。

2.3 流动性及坡面平整度分析

底流浓度的大小直接影响尾砂在堆积坡面上的流动性和堆积特性,共进行了底流稀释浓度64%、70%和78%条件下的放矿试验。

放矿试验现场情况表明:

1)堆积坡度1∶3.1时,3种不同底流稀释浓度的尾砂均能实现自流并沉积。

2)底流稀释浓度64%时,底流流动速度快,在放矿口处冲刷出较深的沟壑。沿堆积坝向下,沟壑深度逐渐减小,底流受沟壑约束而向堆积坝周围扩散范围小,尾砂主要是顺沟壑流动,运移距离较远。

3)底流稀释浓度70%时,底流流动速度适中,虽在放矿口冲刷出沟壑,但沿堆积坝向下,沟壑较小,且堆积坝下部沟壑会逐渐被尾砂填平,这种填平趋势会逐渐朝放矿口方向延伸。

4)底流稀释浓度78%时,底流流动速度慢,尾砂运移距离近,在放矿口处尾砂堆积速度快,且沿堆积坝向下出现明显的“层叠状”沉积特点,尾砂流动扩散区域较小。

放矿试验过程中观察各底流浓度下尾砂在堆积坡面上的流动性以及坡面的平整度,旋流器底流稀释浓度64%时,由于含水量较高,尾砂流速较快,运移过程中沉积速度较慢,堆积坝冲出较大沟壑,对坡面平整度影响较大;底流稀释浓度78%时,尾砂流速较慢,运移过程中沉积速度较快,“层叠状”沉积特点比较明显,此时排砂口区域堆积上升速度较快,尾砂运移距离较短,会造成放矿时远离排砂口区域(靠近堆积坝脚区域)无尾砂堆积;底流稀释浓度70%时,尾砂流速较适中,运移过程中沉积速度适中,尾砂运移距离较长,虽堆积过程中在坡面上会冲出沟壑,但深度较浅,且会被底流逐渐填平,因此,旋流器底流稀释浓度70%为宜。

2.4 沉积规律分析

待尾砂自然沉降30 min后取样,取样点设置以放矿口为1#取样点,共计6个取样点,依次编号,设置取样深度为5 cm,取样位置及取样点设置如图1所示。

取样后采用筛析法[12]对尾砂粒径进行分析,得到不同底流稀释浓度下沉砂颗粒的粒径筛分结果,如图2所示。

由图2可知:

图2 不同取样点尾砂颗粒级配曲线

1)在坡比为1∶3.1的堆积坡面上放矿时,3种不同稀释浓度6个取样点的尾砂粒度-0.02 mm粒级含量都小于10%、+0.074 mm粒级含量大于75%,因此3种水力旋流器底流稀释浓度都符合设计规范对中线法筑坝沉砂粒度组成+0.074 mm粒级含量不低于75%、-0.02 mm粒级含量不大于10%的要求。

2)底流稀释浓度64%时,尾砂粒径分布较为接近,是因为含水量多、流速较快、在坡面上冲出沟壑,底流沉积较为均匀,无明显沉积分布特性。

3)底流稀释浓度70%时,尾砂粒径分布区别明显,由1#取样点到6#取样点,整体上呈现出距离底流放矿口越远尾矿细颗粒含量越多、距离底流放矿管越近尾矿粗颗粒含量越多的沉积分布特性。

4)底流稀释浓度78%时,尾砂粒径分布整体上呈现距离放矿口越远尾砂细颗粒含量越多、距离底流放矿口越近尾砂粗颗粒含量越多的分布特性,但由于底流含水量少,流速较慢,底流沉积较为均匀,各取样点粒径差别较小。

综合分析可知,底流稀释浓度70%时,底流尾砂颗粒沉积较好,有利于中线法筑坝堆积坝体的形成。

3 堆积沉砂物理性质测试

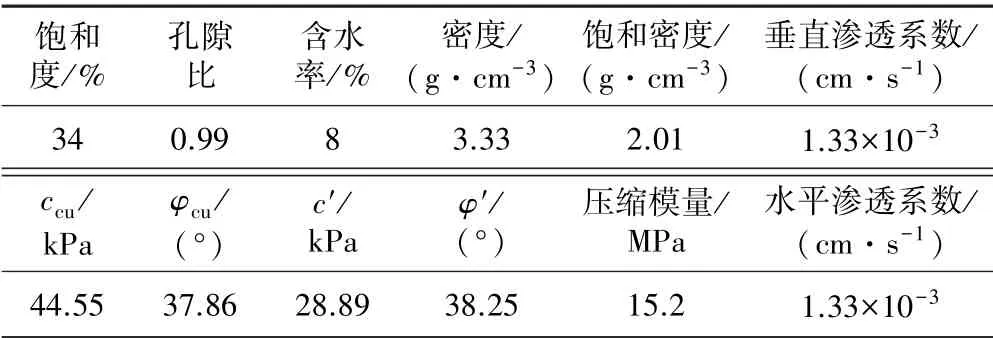

按选定的旋流器工作参数,并将底流稀释浓度设置为70%进行放矿,获得了分级尾砂堆积坝,待自然沉积后,测试堆积坝沉砂的物理力学参数,结果见表4。

由表4可知,旋流器分级堆积沉砂饱和度为34%,含水率为8%,一般来说,尾砂含水量越少,其强度就越高[13];孔隙比为0.99,压缩模量为15.2 MPa,表明堆积沉砂的颗粒较粗,密实度较好,可压缩性小,强度较高;垂直和水平渗透系数为1.33×10-3cm/s,为中等透水土层,遭遇洪水时能更好地排水,确保坝体安全稳定运行。

表4 堆积坝沉砂物理力学参数测试结果

对堆积沉砂进行固结不排水三轴剪切试验,控制围压分别为200 kPa、400 kPa、600 kPa和800 kPa,固结不排水试验的主应力差与轴向应变关系曲线和堆积沉砂Mohr-Coulomb强度包络线分别见图3和图4。

图3 不同围压下堆积沉砂主应力差与轴向应变关系曲线

图4 堆积沉砂Mohr-Coulomb强度包络线

由图3可以看出,轴向应变小于5%时,在开始阶段曲线呈近似线性,主应力差随轴向应变增长较快,但随着轴向应变不断增大,主应力差不断增高达到峰值,这是剪切过程中尾砂颗粒重新组合排列的表现。主应力差达到峰值后整体呈现出随着应变增加主应力差变化不大的特点,说明尾砂颗粒的抗剪强度是有限的。

通过图4可以求出堆积沉砂的内聚力、内摩擦角、有效内聚力和有效内摩擦角。沉砂c'<ccu、φ'>φcu,有效内聚力为28.89 kPa,有效内摩擦角达到了38.25°,其内聚力较小,而内摩擦角相对较大,说明沉砂中粗颗粒含量较多,堆积坝体力学性能好。

对比表2和表3可知,旋流器分级的溢流尾砂和堆积沉砂的物理性质差别明显。堆积沉砂的密度、孔隙比、压缩模量大于溢流尾砂,含水率和饱和度小于溢流尾砂,表明旋流器分级效果较好,底流沉砂堆积坝体力学强度高、渗透性能好。

4 结 论

1)当旋流器操作参数设置为给矿浓度大约37%、给矿压力0.15 MPa,旋流器结构参数设置为溢流管直径100 mm、沉砂嘴直径60 mm、锥角45°时,旋流器分级效果较好,分级的沉砂粒度能满足中线法筑坝粒度要求并且沉砂产率较高。

2)综合考虑沉砂在堆积外坡上的流动性、粒径分布特性以及堆积坝坡面平整度,最终确定中线法尾砂分级筑坝堆积外坡比为1∶3.1时适宜的底流稀释浓度为70%。

3)堆积沉砂物理性质测试结果表明,底流稀释浓度70%时沉砂的沉积效果好、固结强度高、渗透能力强。