水质自动监测系统增加预处理装置的必要性研究

2017-09-08杨杰

杨杰

摘 要:文中针对京西燃气热电有限公司循环水排污在线仪表监测系统进行了必要的分析,对系统预处理及清洗系统的设计思路进行了必要性分析,并从采水系统、配水系统、辅助系统、控制系统等方面进行了说明。

关键词:预处理;在线监测;沉砂;过滤;悬浮物

中图分类号:TP273 文献标识码:A 文章编号:2095-1302(2017)08-0-03

0 引 言

水质自动监测系统是保障机组安全经济运行的重要手段,随着电厂机组容量、参数的逐年提高,机组对水气品质及化学监督的准确性、可靠性、及时性的要求也越来越高,如何保证在线化学仪表测量的准确性,提升电厂水质自动监测水平成为焦点。本文以京西燃气热电有限公司循环水排污水质自动监测系统为例,对当前常用的水质监测系统进行介绍,同时阐明增加取样预处理系统的必要性。

1 常见水质自动监测系统总体介绍

1.1 水质自动监测系统架构设计

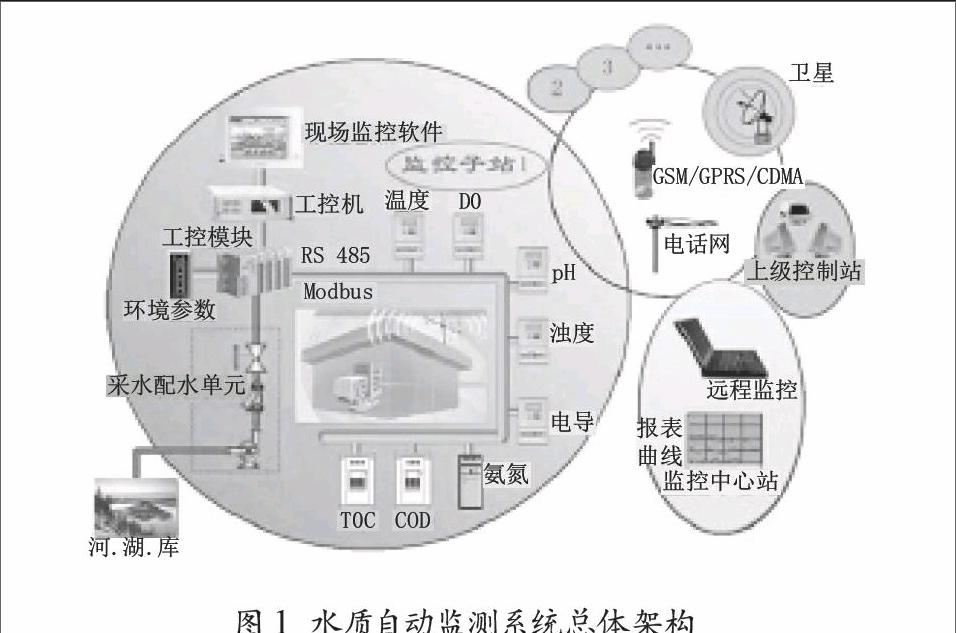

水质自动监测系统总体架构如图1所示。 水质自动监测系统由仪表分析单元、取水单元、配水单元、控制系统、防雷设备组成。其中仪表分析单元由pH分析仪、电导率在线分析仪、COD分析仪、总磷分析仪等组成。采水系统将水样分配后供各分析仪表使用;系统泵阀及辅助设备由PLC控制系统统一控制;各仪表数据经必要的接口由数采工控设备进行统一数据采集和处理[1]。

1.2 水质自动监测系统工艺设计

系统采用单泵、单管路取水,源水第一路直接进入沉砂池,沉淀过滤后供COD分析仪、总磷分析仪分析;第二路直接进入多参数分析仪流通槽,供pH、电导率分析仪使用。

1.2.1 间歇运行模式

系统运行模式采用周期或定点(建议时间间隔为4小时,也可根据用户要求设计)方式;取水泵连续取水,保证多参数池连续供水(管路清洗除外);分析仪表测量频率是否一致;内管路、过滤器、沉淀池、多参数池、样品杯每次都需清洗;空压机对内部管路气洗,过滤器进行反吹;按照测量间隔存储每台仪表单次测量数据。多参数表于多参数池配水时进行数据采集,其它仪表则统一在多参数仪表测量完成后进行数据采集,所有数据统一存储。

1.2.2 连续运行模式

连续模式控制需求如下:

(1)取水泵连续取水,保证多参数池连续供水;

(2)沉淀池进水电动球阀或增压泵间歇取水配水,可设置运行周期,分析仪表测量频率一致;

(3)过滤器及内管路每次均需清洗(与取水泵无关),外管路及多参数池每天清洗(与取水泵相关);

(4)数据存储间隔为30 min,多参数数据每30 min采集一次,其它仪表采集当前值或根据实际要求进行数据存储。

2 正常的采水系统设计介绍

2.1 综述

水质自动监测系统采、配水单元的建设在自动站建设中占有绝对重要的地位,采、配水是保证整个系统正常运转、获取正确数据的关键部分,设计及建造一套运行可靠的水样采集单元非常重要。采、配水单元必须保证向整个系统提供可靠、有效的水样。

2.2 取水工艺设计

取水采用自吸泵,双泵双管路设计,一用一备,满足实时不间断监测要求。所有取水管路通常配有管道清洗、防堵塞、反冲洗等设施。

2.3 管路设计

取水单元采用双单泵单管路设计,通过管道中的压力传感器可以判断取水管路的运行状况。在采水过程中,系统实时监测总管路上設置的压力传感器压力值,当压力不足时系统自动停止运行,以保护在线监测仪表的安全。

2.4 管路清洗功能的不足

2.4.1 在线仪表监测中断

取水结束后,管内的剩余水能够自动通过电动球阀排空。在系统长期使用后,管路内必定会滋生悬浮物,因此在设计时要充分考虑该问题,不让悬浮物有附着的环境。通常系统配置清洗管路接口,定期自动打开自来水和压缩空气,通过控制总管路及配水管路的电动阀门可分别对内部采水管路和过滤装置进行反冲洗,以防止管路堵塞,并达到对管路去除悬浮物的作用,但在实际运行环境下,为了能够达到去污效果,通常运行人员会加大絮凝剂的使用量,且远远超出正常值,严重时达到正常范围的2~3倍,因此需要增加管路冲洗的频率,导致在线仪表的间断时间和间断次数增多。

2.4.2 无法有效清除管壁附着物

此外,管路清洗功能通常只能去除取样介质中的悬浮物和颗粒,对已经附着在管壁上的部分则无法有效去除,在恶劣的运行环境下,管壁附着物将越来越厚并随机脱落,对在线仪表造成冲击。

2.4.3 存在死区

通常管路清洗系统为反向冲洗,冲洗前关闭在线仪表入口门并打开冲洗门进行冲洗,这样入口门和仪表之间的管路将无法冲洗,所以在实际运行过程中常常是离仪表最近的管路更脏,会对仪表测量造成较大影响。

2.5 取水工艺的缺陷

2.5.1 取水量不足

通常自吸泵的设计流量为5 m3/h,而本系统所需水总量为3 m3/h。照此设计,取水量应满足本系统需求,并有足够的冗余。但实际上由于所取水介质中的杂质和絮状物较多,加之絮凝剂凝结的杂质很容易附着在取样管壁上,造成管路狭窄,增加管阻力,所以在实际运行过程中取样水量常常不足,导致仪表测量失真。

2.5.2 管道清洗不便

采配水管路采用灰色UPVC管,内径为25 cm,安装方便。但由于管路连接的弯头等中间环节均采用一次性胶封或塑焊,不便拆卸,所以管路一旦脏污便很难找到有效的清理手段。

3 预处理系统的优越性

3.1 预处理系统设计思路

针对目前分析仪器的性能,可对水样先进行沉淀以减少悬浮物,然后过滤处理,在后续的取样系统中增加清洗功能以清理预处理系统未能完全消除的附着物。endprint

3.1.1 沉砂预处理装置

对于含悬浮物较大的水样,为减少悬浮物对测量的影响,通常设置沉淀装置,即设置专门的沉砂过滤装置,该装置高度集成,占地空间小,除砂效果好,并有自动排沙功能,能够极大地减少人工维护量。沉砂池底部进水,水流由下而上,旋转离心向上,加速水中泥沙絮状物的碰撞凝聚沉降;同时,沉砂池的细长圆筒形结构设计保证了沉淀池中不存在死水部分,具有良好的水力交换能力。通过该装置的过滤,基本能够去除细沙等细小颗粒物。

该套系统在绝大部分污水处理厂和一部分发电企业中都有应用。沉淀池示意图如图2所示。

3.1.2 过滤预处理装置

该预处理单元和分析仪配合使用。系统针对每台仪表定制预处理单元,每台仪表从各自的预处理装置中取样,任何一台仪表预处理故障均不会影响到其它仪表的正常工作。预处理单元还具有如下特点:

水样代表性:预处理过程对水样先进行粗过滤(100μm),过滤去除水中的大颗粒,经过滤后的水样进入样品罐,该处理方式能在满足仪表对水样需求的同时,充分保证水样的代表性。

自动清洗:能通过通入自来水、去除悬浮物、加压清洁水流和压缩空气对配水管路自动反冲洗。系统具备足够的反冲洗能力,保证管道内管壁无悬浮附着物。每次测量任务,系统均会对预处理进行自动清洗。系统反冲清洗的操作可通过现场或远程自动或手动控制。

过滤器维护周期长:由于设置自动清洗功能,维护周期超过三个月。

水样预处理系统的自动运行及定时反吹应由采集控制系统控制,并能够在现场中心站计算机的控制画面中通过指令来切换预处理系统的运行状态。

样品杯液位检测功能:预处理水罐样品侧安装有液位检测探针,通过液位继电器可实现对水罐内液位的检测,并将液位信息传输给相应的分析仪表。

预处理单元整体结构紧凑、设备集成度高,能极大地方便工程安装和维护;预处理单元采用与仪表相同规格的安装机柜,美观易用。

3.1.3 配水系统清洗功能

针对多参数测量池和沉淀池等预处理装置设置水、气等自动清洗功能,通过PLC控制系统对其实现周期/定点清洗功能。增压清洗水和压缩空气通過对测量池和沉淀池曝气头实现对罐体的清洗。

配水系统流路预留2~3个规格DN20的流路接口,提供系统需要进行仪表扩展时所需的水路接口[2]。

系统总体配水及预处理流路均设置大量的活接,便于系统拆卸、清洗。

3.1.4 增加系统清洗功能

清洗系统定时启动或根据用户的需要启动清洗操作,分别对室内进样管路、多参数管路、室内取水管路以及沉淀池进行清洗。结合压缩空气系统,将压缩空气和清水混和,实现高压气泡擦洗,可将管壁附着的悬浮物等清洗掉。

清洗单元需要用户在站房提供自来水入户或井水(现场条件满足的情况下)。

压缩空气为管路的反吹清洗、过滤器清洗提供高压气源。空压机推荐选用无油静音空压机。该空压机可设定压力的上限和下限,无需单独的控制信号,维护量很低。当储气罐中的压力高于设定上限时,空压机自动切断电源;在供气时,储气罐内压力逐渐降低,当压力低于设定下限时,空压机自行启动,重新为储气罐加气。空压机实物如图3所示。

3.1.5 扩展性设计

为保证系统监测项目的扩充需要,配水管路预留4个DN20的UPVC管路接口,用以连接分析仪表预处理模块,从而扩展系统分析仪表配置。

4 预处理控制系统

4.1 控制系统原理

现场控制单元由工控机监视,PLC控制,由控制柜及执行元件构成。PLC控制系统按照预先设定的程序负责系统采水配水控制,启动测试,清洗、去除悬浮物、反冲洗等一系列动作。同时可以监测系统状态,并根据系统状态对系统动作做相应的调整,确保预处理系统自身的稳定运行。控制系统原理图如图4所示。

4.2 控制系统基本框架

控制系统由工控机、可编程逻辑控制器、总空气开关、各仪表设备空气开关、接触器、直流电源、继电器和接线端子等组成。系统控制单元采用西门子PLC作为系统逻辑控制器,并结合继电器、接触器等器件实现对外部泵阀及辅助设备的控制功能;控制系统采用工控机对系统实现统一监控,包括对系统任务控制、信号采集的控制以及数据上传等。

4.3 控制柜及布线

文中的控制柜采用标准网络机柜(800mm×800mm× 2000 mm)[3],该机柜为白色,美观大方。四侧门均可打开,方便安装和检修。前门为玻璃门。内部布线强弱电隔离,以避免电磁干扰。机柜前部用盲板遮挡,使机柜整齐美观。

5 结 语

综上所述,在线仪表取样预处理系统及新增管路清洗系统能在很大程度上清理取样水质中的悬浮物、大颗粒杂物等,同时预处理系统采用纯物理原理,不会影响在线仪表的测量。可靠的控制系统能够保证整个工艺系统的完整性和连续性,使各系统间能够协调配合。通过强有力的预处理系统和可靠的控制单元能够最大限度降低对在线仪表的冲击,增加其使用寿命。所以水质自动监测系统增加预处理装置十分必要。

参考文献

[1] GB3838-2002.《地表水环境质量标准》[S].2002-04-01.

[2] HJT92-2002.《水污染物排放总量监测技术规范》[S].2002-12-25.

[3] GBJ-93-86.《工业自动化仪表工程施工及验收规范》[S].1987-01-01.

[4]余金栋,黄河.论水质在线监测系统与物联网方向教学标准的转换[J].物联网技术,2014,4(9):13-15.

[5]蒋坚毅,钱雷.多级滤网在废水自动监测系统中的应用与研究[J].石油化工环境保护,1997(2):51-54.

[6]张洪.水质自动监测系统日常维护中常见问题及对策[J].环境与发展,2013,29(2):159-160.

[7]卢万银.计算机控制技术在水质自动监测系统中的应用研究[J].工业控制计算机,2007,20(9):16-17.

[8]张伟,戴建坤,许春莲,等.基于PLC的在线水质监测系统[J].化工自动化及仪表,2014(5):501-505.endprint