SiCp/Al复合材料高速切削去除机理及表面质量研究

2022-11-08房玉鑫王优强张平王雪兆

房玉鑫,王优强,张平,王雪兆

SiCp/Al复合材料高速切削去除机理及表面质量研究

房玉鑫1,2,王优强1,2,张平3,王雪兆1,2

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266525;2.工业流体节能与污染控制教育部重点实验室,山东 青岛 266520;3.华东理工大学 机械与动力工程学院,上海 200237)

探究高速加工下SiCp/2024Al复合材料切屑形成机理及加工表面质量情况,为改善该材料加工性能提供理论依据。设计高速正交铣削实验,对SiCp/2024Al复合材料进行不同切削速度下的高速加工,并通过对切屑形态、切削力、切削能耗、加工表面形貌及加工硬化情况进行分析,探明高速加工下材料去除机理及加工表面质量变化。在较低速度下复合材料的切屑形成过程为第一变形区的剪切变形和SiC颗粒破碎,切屑形态为锯齿状;切削速度在300~800 m/min时,随着速度的提高复合材料切屑连续性下降,切削速度在1 000 m/min时,复合材料韧脆性能发生转变,切屑呈现崩碎状;切削力在切削速度300~1 000 m/min时,随速度提高明显减小,主切削力由300 m/min时的320 N左右下降至1 000 m/min时的180 N左右,切削能耗显著降低;失效的SiC颗粒破坏加工表面质量,而高速加工对表面质量有一定改善,切削速度由300 m/min 提高到1 000 m/min时,表面粗糙度由0.68 μm下降至0.47 μm,加工硬化深度也随切削速度提高而减小。在一定条件下,高速加工有助于改善SiCp/2024Al复合材料的加工性能,其动态力学性能将发生变化,切削力和切削能耗下降,加工表面变形程度降低、质量提高。

SiCp/Al复合材料;高速加工;表面质量;加工硬化

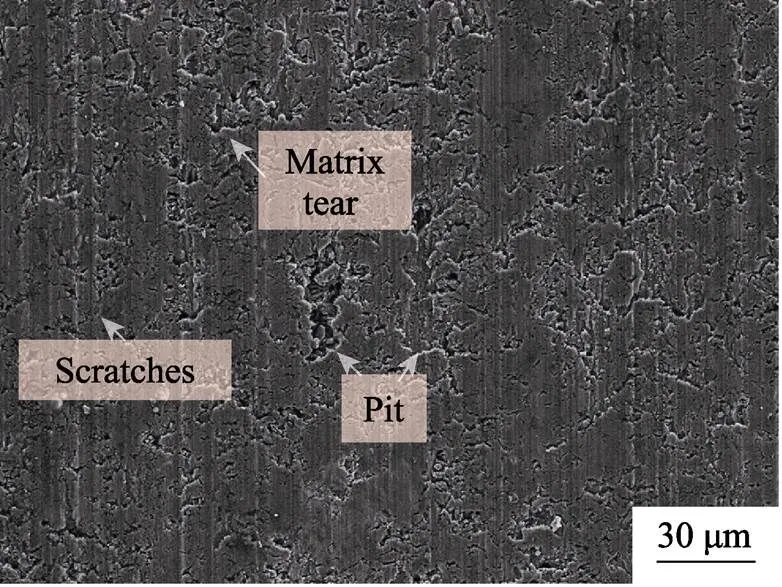

SiCp/Al复合材料作为一种颗粒增强铝基复合材料,具有高的比强度和比模量,优良的导电导热性及低热膨胀系数等特性,在航空航天、汽车及电子封装等领域有着广阔的应用前景[1-3]。碳化硅(SiC)增强颗粒的加入使得复合材料的力学性能有明显改善,但在加工中也相应导致了严重的刀具磨损和差的加工表面质量,使得该材料加工难度大、成本高。目前,SiCp/Al复合材料主要应用于航空航天领域,这对加工表面质量和尺寸精度提出了更高的要求。同时,零部件的表面质量对服役寿命有着重要影响,而SiCp/Al复合材料的加工表面广泛存在因颗粒失效导致的缺陷,这是一直以来阻碍该材料推广的难点之一,并且在中高体积分数的SiCp/Al复合材料中更为严重(见图1)。因此,需要探索一种先进加工技术以改善SiCp/Al复合材料的加工性能,这对推广该材料的工业应用,推进该材料精密加工技术的进一步发展具有积极意义。

图1 SiCp/Al复合材料加工表面(300 m/min,切深0.05 mm)

通过实验方法观察材料动态变形过程存在一定局限性,由此有限元技术被广泛用于研究复合材料的切屑形成机理。Teng等[4]和Wu等[5]通过仿真方法研究了SiCp/Al复合材料在100 m/min左右切削速度下切屑形成过程中的应力应变场及变形机制,认为SiC尺寸影响切屑的连续性,颗粒破碎是影响表面完整性的主要原因,强化了对复合材料变形和去除机制的理解;葛英飞等[6]研究了SiCp/Al复合材料在超精密车削条件下的切屑形成机制,其切削实验速度为117 m/min,发现切屑呈现锯齿状,认为微裂纹的形成和扩展,以及剪切角的周期变化是形成这种切屑的主要机制。表面质量决定加工精度,影响表面疲劳寿命,SiCp/Al复合材料与传统匀质材料相比,SiC颗粒在加工中会与刀具产生更复杂的接触,导致严重的刀具磨损并损伤加工表面[7-8]。Wang等[9-10]对固定加工速度(100 m/min左右)下SiC颗粒的破碎过程进行了模拟研究,并讨论了颗粒失效对表面形貌的影响,认为颗粒失效是形成表面缺陷的重要原因;Wang等[11]对SiCp/Al复合材料高速铣削后的三维粗糙度进行了实验研究,其最高实验速度为450 m/min,认为切削速度是主要影响因素,进给率和切削深度对粗糙度影响不大,但在该研究中铣削速度仍然较低。此外,对高速铣削SiCp/Al复合材料温度场和刀具磨损的研究表明,切削速度对切削温度的影响最为显著,切削深度次之,通过合理选择切削参数可以延长刀具寿命[12],改善加工表面质量。可以看出,尽管前人对SiCp/Al复合材料切削性的研究推动了该材料加工工艺的进步,但目前对SiCp/Al复合材料的车铣加工性能及材料变形和失效机理的研究还主要集中在较低的加工速度,对SiCp/Al复合材料的高速加工性能研究并不全面,其高速加工性能的机理研究尚处于起步阶段,加工速度主要集中在500 m/min[13-16]以下。

对高效高质量加工的需求促进了高速切削技术的发展,不断涌现的新型高强度材料对加工工艺也提出了更高的要求,新型颗粒增强复合材料等非匀质材料的高速加工性能研究仍需扩展,研究非匀质材料的高速加工性能已成为高质量高效加工技术的一大发展方向[17]。而更高的切削速度对应更高的应变率,高应变率下材料的动态力学响应存在差异,表面加工质量也会受影响,因此,复合材料在更高应变率即更高切削速度下的加工性能及去除机理需要进一步探究。为此,旨在探究SiCp/Al复合材料在更高切削速度下的材料去除机制及表面质量情况,对高速加工下的切屑形态、表面形貌和粗糙度、加工硬化情况进行比较分析,讨论该材料的高速加工性能,为该材料加工工艺的优化,提高效率、降低成本提供一定的参考。

1 实验条件及方案

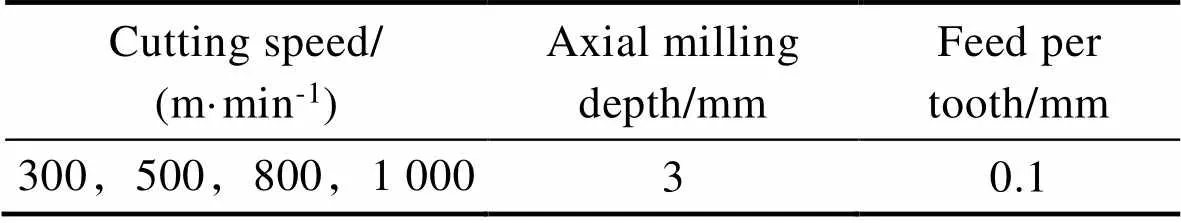

研究所用材料为SiCp/2024Al复合材料,其微观结构见图2,SiC颗粒体积分数为45%,平均粒径为5 μm,工件尺寸为30 mm × 20 mm × 3 mm。加工设备采用三菱MV820数控铣削机床,采用干切削加工。采用正交高速铣削加工,使刀片的切削刃与主轴方向平行,并保证切削刃的宽度大于工件厚度。使用TPMN2204型PCD刀片进行高速铣削加工,刀具前角为0°,后角为11°,加工示意见图3。高速加工实验方案见表1,在固定切削深度和每齿进给量下,通过改变切削速度,探究复合材料的高速加工性。

对高速加工后的SiCp/2024Al复合材料材料去除机理以表面质量进行分析,搜集不同切削速度下的切屑并进行镶嵌,利用扫描电子显微镜观察分析其断裂机制;利用JD520型表面粗糙度仪测量加工表面粗糙度;用HV-1 000显微硬度计测量亚表层显微硬度。

图2 SiCp/Al复合材料微结构

图3 高速切削实验配置

表1 高速铣削方案

Tab.1 Experimental scheme of high-speed milling

2 结果与分析

2.1 切屑成型机制

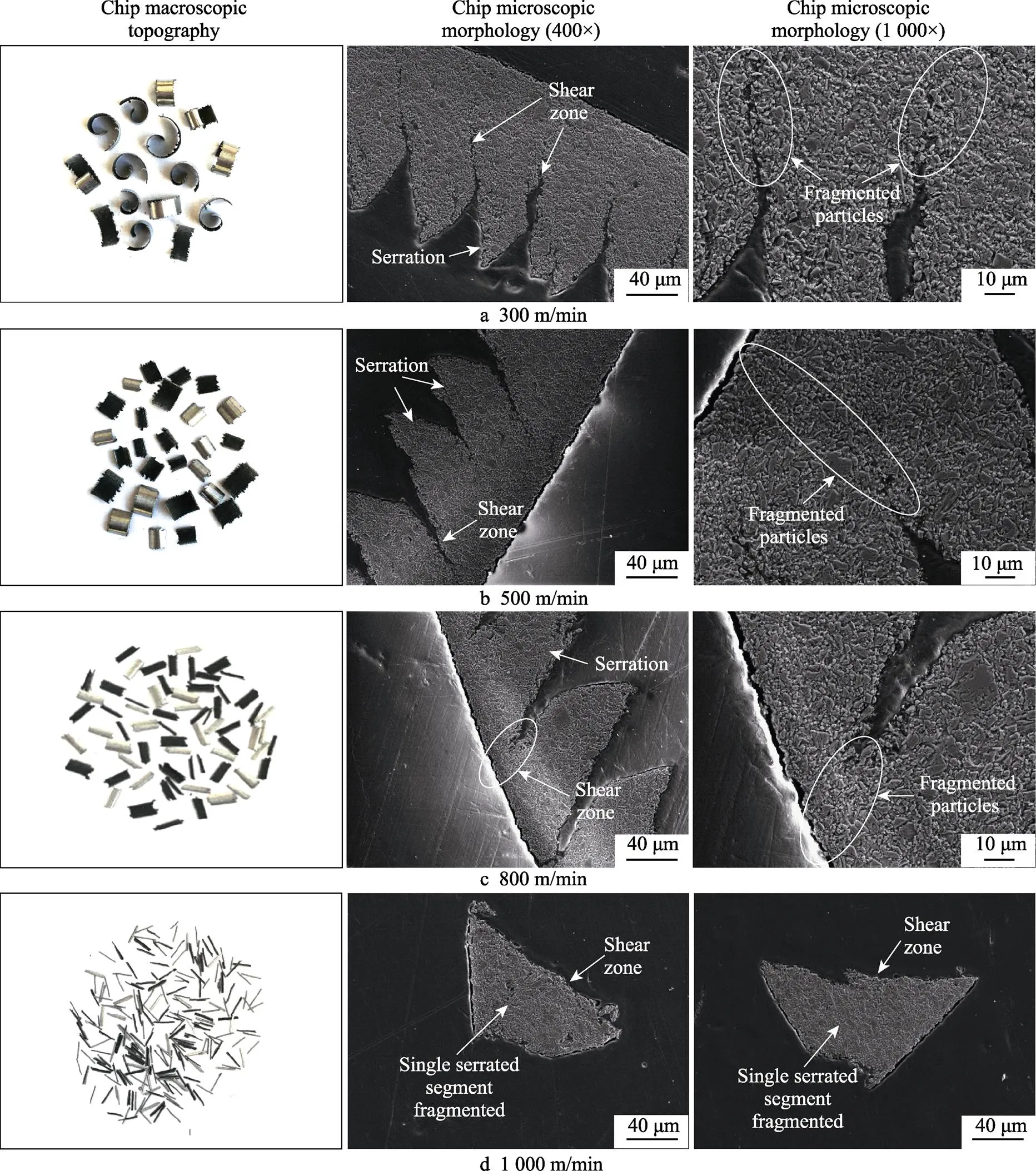

图4所示为不同铣削速度下切屑的宏观和微观形貌,可见切屑呈现出锯齿状形貌,并且锯齿化程度随切削速度提高逐渐加剧,至切削速度为1 000 m/min时切屑形貌表现为单个锯齿节的崩碎状。随着切削速度提高,剪切带逐渐从切屑自由表面延伸至切屑内部,切屑的连续性随切削速度提高而下降。

在加工中,SiCp/2024Al复合材料受刀具的挤压,在较低的加工速度下刀具前刀面上材料受挤压而产生堆积变形,同时,剪切面自刀尖处开始形成并不断扩展。另外,在中高体积分数的SiCp/Al复合材料中包含更多的SiC颗粒,位于第一变形区的颗粒因自身缺陷或承受基体剪切变形而发生破碎,观察图4中切屑微观形貌(1 000×)可知,剪切带内存在更细小的SiC颗粒,表明颗粒发生了更剧烈的破碎,导致剪切面内产生更多微观缺陷,从而加速第一变形区失稳。由于切屑自由表面不受外力作用,并且受前刀面上材料堆积的影响,沿剪切面与自由表面交汇处会产生隆起并导致韧性断裂,产生的裂纹从自由表面沿剪切面向切屑内部扩展,而由于受刀具的挤压,裂纹在靠近刀尖处停止扩展,这样周而复始最终形成锯齿状切屑,其锯齿状切屑形成机理符合周期性断裂理论[18]。同时,在剪切变形过程中产生的温升会使材料强度下降,SiC颗粒破碎产生的局部微观缺陷及热软化作用共同使第一变形区剪切抗力下降,促进了剪切滑移,导致切屑呈现锯齿状形貌。

图4 SiCp/Al复合材料切屑形貌

随着切削速度提高,去除层材料内会产生更高的应变率,并影响材料的屈服强度、拉伸强度和工件的散热等。已有研究表明,随应变率的提高,材料的屈服强度和抗拉强度会提高并不断接近,材料的屈服强度与抗拉强度比逐渐接近1,导致材料的塑性下降,脆性增强,从而逐渐发生韧脆性能转变[19-20]。而切屑形态是复合材料动态力学响应的结果,当切削速度提高到1 000 m/min时,高应变率下材料的动态力学性能发生转变,去除层材料的塑性下降,脆性增强,并且剪切变形区内颗粒破碎也会产生更多微观缺陷,这样在高应变率和微观缺陷共同作用下,切屑连续性下降,切屑形态由锯齿状变为单个锯齿节的崩碎状。由图4可知,在切削速度为1 000 m/min时,复合材料发生韧脆性能转变,SiCp/Al复合材料进入超高速切削状态。可见,在较低加工速度下SiCp/Al复合材料切屑形成机制为第一变形区材料的局部剪切变形和SiC颗粒的破碎,随切削速度提高,切屑逐渐脆断,切削形貌也由锯齿状切屑逐渐变为崩碎状。

2.2 切削速度对切削力的影响

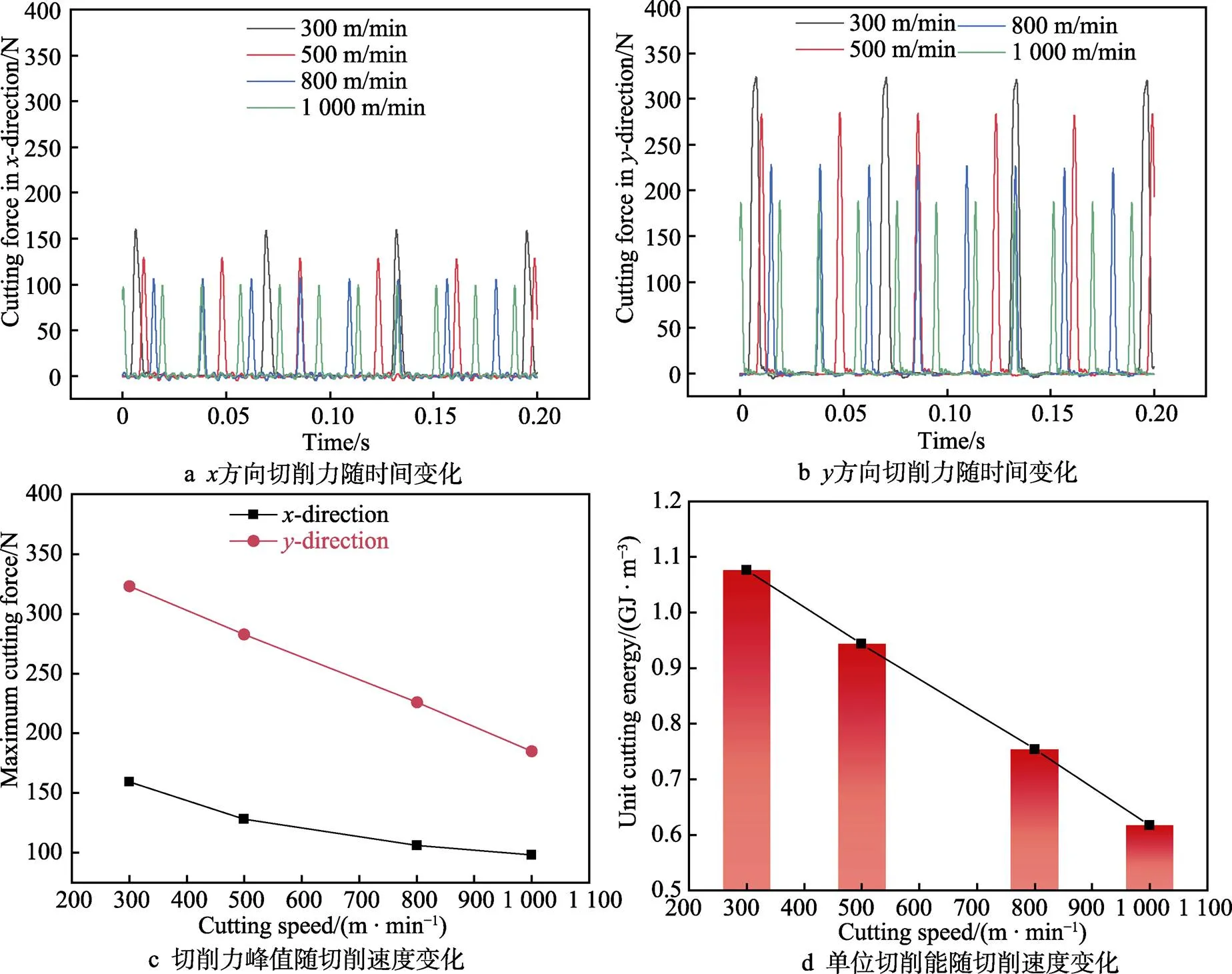

通过压电式三向测力仪采集整个加工期间的切削力数据,即切削力随时间的变化,在稳定切削阶段内,不同切削速度下切削力和单位切削能随时间的变化规律见图5。由图5可知,切削速度对切削力有显著影响,在一个切削周期中切削力峰值随切削速度增加而不断减小,在且随切削速度增加切削力的变化周期越来越短。从动力学角度讲,切削力降低和主轴转速的提高都有利于提高机床的稳定性,这有利于提高工件的加工质量。一般认为,在更高切削速度下,第一变形区产生的热量没有足够的时间向外传导,使去除层材料因温升导致的热软化效果增强,流动应力下降;同时,刀屑接触面之间的摩擦加剧,摩擦界面的温度升高,摩擦力下降[21-22],这导致剪切角增大,且在高应变率下材料逐渐脆化,塑性变形带来的应变硬化效果减弱。综合上述作用,切削力表现出随切削速度提高而减低的趋势。此外,根据单位切削能计算公式,见式(1),可得出在每齿进给量和切削宽度固定的条件下,切削力随切削速度提高而降低,使单位切削能降低(图5d),由此可知高速加工可显著降低能耗。

图5 不同切削速度下切削力变化

式中:e为单位切削能;为切削速度;0为切削功率;c为切削力(切削力峰值);c为切削深度;w为切削宽度。

2.3 高速切削对表面粗糙度的影响

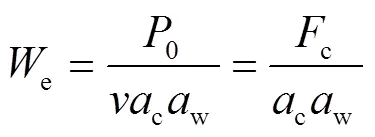

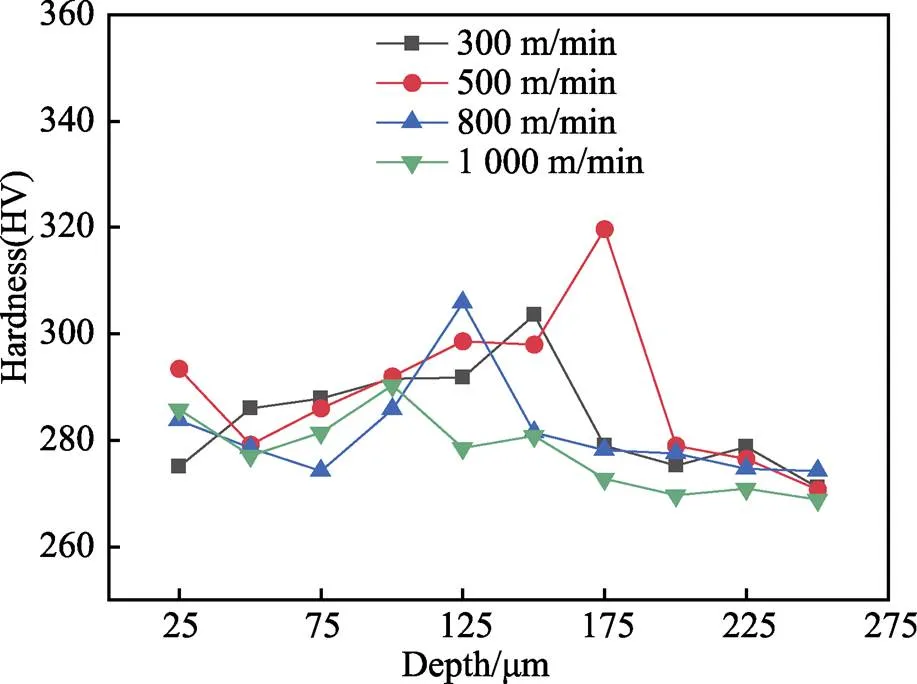

图6所示为不同切削速度下的加工表面形貌,可见加工表面有大量的凹坑、划痕及基体撕裂,且随着切削速度增大,表面大凹坑数量减少,表面质量得到一定的改善。SiC颗粒在加工中与刀具存在复杂的相互作用[7],处于切削路径的颗粒会与刀具发生直接接触或者间接作用而失效,失效的颗粒一部分随着切屑被去除,另一部分遗留在加工表面,导致表面出现颗粒碎片和凹坑,并且脱落的颗粒碎块在加工表面的滑动会产生划痕,因此认为,表面缺陷主要是由颗粒破碎、脱落及基体撕裂导致的。在图6中,右侧为左侧对应的加工表面局部放大图,其中的大凹坑为团聚的颗粒断裂后集中脱落导致的,并且凹坑内部残留有开裂的颗粒,这会在加工表面引入亚表面损伤,断裂后的颗粒碎块在去除过程中也会对基体进行犁削,从而在表面引起犁沟和划痕,因此颗粒失效会恶化表面质量。

图6 SiCp/Al复合材料加工表面形貌

随着切削速度进一步提高,加工中产生的高温及切削刃钝圆半径的存在,会导致切削刃及后刀面对加工表面存在一定的熨压作用,使部分表面缺陷被重新封闭或覆盖,这对加工表面形貌有一定的改善,而熨压作用在高切削速度下更为明显。此外,高应变率下材料的塑性下降,加工表面的塑性变形程度也降低,当切削速度提高到1 000 m/min时,表面大凹坑的数量明显减少。用粗糙度计对表面平均粗糙度进行测量,结果如图7所示,随着切削速度提高,表面平均粗糙度明显降低,可见提高切削速度能降低SiCp/2024Al复合材料的表面粗糙度。

图7 加工表面粗糙度

2.4 高速切削对加工硬化的影响

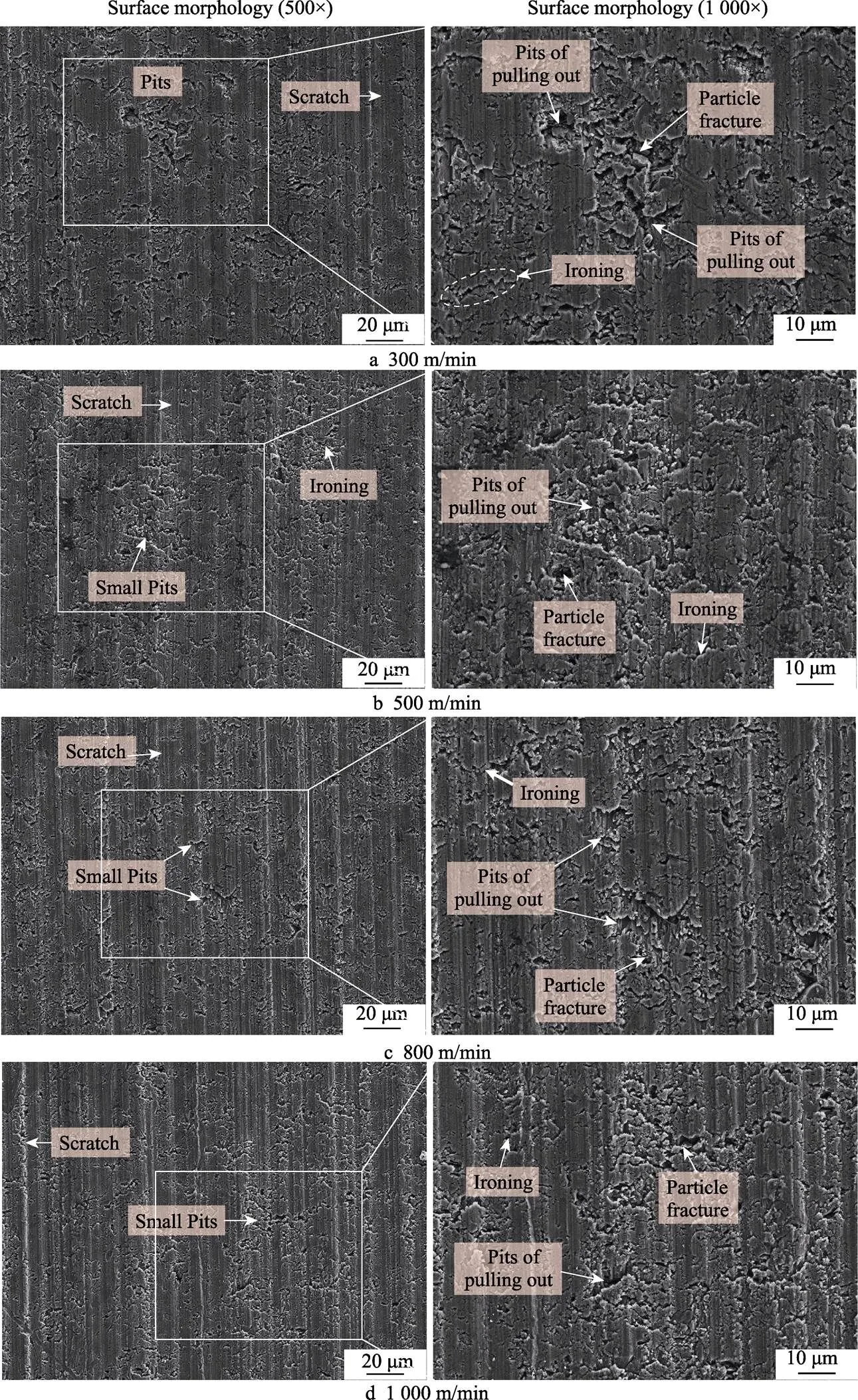

加工硬化可以反应表面塑性变形程度,影响着表面疲劳性能和服役寿命。为探究切削速度对加工硬化的影响,沿垂直于加工表面向内每隔25 μm测量平均显微硬度,直到硬度收敛于稳定值(即未受加工硬化影响的材料硬度),结果如图8所示。由图8可知,复合材料存在明显的加工硬化现象,在300 m/min切削速度时硬度呈现出先增加后降低并趋于稳定的规律,在500~1 000 m/min切削速度下表层硬度呈现出随深度增加先下降后回升再下降并趋于稳定的“W形”变化规律。切削速度为300 m/min的加工硬化峰值深度为150 μm左右,切削速度增加至500 m/min时最大硬化层深度增加,在切削速度500~1 000 m/min范围内,加工硬化峰值层的深度逐渐降低,加工硬化层变浅,即随切削速度提高,加工表面硬化现象减弱。

图8 切削速度对加工硬化的影响

加工硬化是工件表面层塑性变形和切削热共同作用的结果,由于刀具并非绝对锋利,后刀面会对加工表面产生一定的挤压,在切削热的共同作用下,加工表面金属会产生一定的弹塑性变形,在该过程中晶粒得到细化,硬度得到一定提升。

随着切削速度从300 m/min提高到500 m/min,切削刃和后刀面对加工表面的熨压使塑性变形程度增大,晶粒进一步细化,这导致表面加工硬化效果增强;同时,在高应变率下复合材料动态力学性能变化除了体现在切屑形貌上外,对加工表面硬化情况也存在一定的影响,应变速率提高导致材料塑性变形能力下降,加工硬化层变浅,应变硬化作用降低。另外,在加工中的变形和摩擦导致温升也可能使表面层金属发生回复或动态再结晶,使表层金属的加工硬化效果得到释放,并且在不同的加工参数下加工表面层的塑性变形和温度会存在较大的变化梯度,因而对加工硬化的贡献度也不同,从而出现不同程度的加工硬化。由图8中的硬度曲线分析可知,加工硬化峰值层并不位于加工表面,这是由于加工表面映像力的作用,靠近加工表面的位错有溢出表面的趋势,从而导致位错密度最大的塑性变形层出现在加工表面下一定深度的位置,该现象在文献[23]中也有相似的解释。随着亚表层深度的增加,复合材料的弹塑性变形和温度逐渐降低,硬度最终趋于稳定值。

3 结论

针对SiCp/Al复合材料进行了高速切削实验,对其高速切削后的切屑形成机理、切削力、表面粗糙度和加工硬化规律进行了研究。

1)在较低加工速度下,SiCp/Al复合材料切屑形成机制为第一变形区材料的局部剪切变形和SiC颗粒的破碎,随切削速度提高,切屑逐渐脆断,切削形貌也由锯齿状切屑逐渐变为崩碎状。

2)切削力随切削速度增大逐渐减小,单位切削能随切削速度提高显著降低,高速加工可以有效降低切削能耗。

3)在高速加工条件下,表面形貌和加工硬化得到改善。表面粗糙度和加工硬化层深度随切削速度增加而降低。

[1] QING H. 2D micromechanical analysis of SiCp/Al metal matrix composites under tensile, shear and combined tensile/shear loads[J]. Materials & design, 2013, 51: 438-447.

[2] KAN Y, LIU Z G, ZHANG S H, et al. Microstructure- Based Numerical Simulation of the Tensile Behavior of SiCp/Al Composites[J]. Journal of materials engineering and performance, 2014, 23(3): 1069-1076.

[3] FAN Y H, XU Y S, HAO Z P, et al. Cutting deformation mechanism of SiCp/Al composites based on strain gradient theory[J]. Journal of materials processing technology, 2022, 299: 117345..

[4] TENG X Y, CHEN W Q, HUO D H, et al. Comparison of cutting mechanism When machining micro and nano- particles reinforced SiC/Al metal matrix composites[J]. Composite structures, 2018, 203: 636-647.

[5] WU Q, ZHANG L. Microstructure-based three-dimensional characterization of chip formation and surface generation in the machining of particulate-reinforced metal matrix composites[J]. International journal of extreme manufacturing, 2020, 2(4): 82-93.

[6] 葛英飞, 徐九华, 杨辉. SiCp/Al复合材料超精密车削切屑形成机制及形成过程模型[J]. 兵工学报, 2015, 36(5): 911-920.

GE Y F, XU J H, YANG H. Chip Formation Mechanisms and the Process Model during Ultra-precision Turning of SiCp/Al Composite[J]. Acta Armamentarii, 2015, 36(5): 911-920.

[7] PRAMANIK A, ZHANG L C, ARSECULARATNE J A. An FEM investigation into the behavior of metal matrix composites: Tool–particle interaction during orthogonal cutting[J]. International journal of machine tools & manufacture, 2007, 47(10): 1497-1506.

[8] WU Q, XU W X, ZHANG L C. A micromechanics analysis of the material removal mechanisms in the cutting of ceramic particle reinforced metal matrix composites[J]. Machining science and technology, 2018, 22(4): 638-651.

[9] WANG T, XIE L J, WANG X B. Simulation study on defect formation mechanism of the machined surface in milling of high volume fraction SiCp/Al composite[J]. The international journal of advanced manufacturing technology, 2015, 79(5/6/7/8): 1185-1194.

[10] WANG Y F, LIAO W H, YANG K, et al. Simulation and experimental investigation on the cutting mechanism and surface generation in machining SiCp/Al MMCs[J]. The international journal of advanced manufacturing technology, 2019, 100: 1393-1404.

[11] WANG Y J, ZHOU M, ZHAO Y H. The Study on Three-Dimensional Roughness of Machined Surface in High Speed Milling of SiCp/Al Composites[J]. Advanced materials research, 2011, 188: 179-183.

[12] JIAO K R, HUANG S T, XU L F, et al. Simulation of High Speed Milling of SiCp/Al Metal Matrix Composites Based on Deform[J]. Key engineering materials, 2014, 589/590: 100-105.

[13] WANG T, XIE L J, WANG X B, et al. PCD tool performance in high-speed milling of high volume fraction SiCp/Al composites[J]. The international journal of advanced manufacturing technology, 2015, 78: 1445-1453.

[14] HUANG S T, GUO L, YANG H C, et al. Study on characteristics in high-speed milling SiCp/Al composites with small particles and high volume fraction by adopting PCD cutters with different grain sizes[J]. The international journal of advanced manufacturing technology, 2019, 102: 3563-3571.

[15] LIU C, GAO L, JIANG X G, et al. Analytical modeling of subsurface damage depth in machining of SiCp/Al composites[J]. International journal of mechanical sciences, 2020, 185: 105874.

[16] WEI C, GUO W, PRATOMO E S, et al. High Speed, High Power Density Laser-Assisted Machining of Al-SiC Metal Matrix Composite with Significant Increase in Productivity and Surface Quality[J]. Journal of materials processing technology, 2020, 285: 116784.

[17] WANG B, LIU Z Q, CAI Y K, et al. Advancements in material removal mechanism and surface integrity of high speed metal cutting: A review[J]. International journal of machine tools and manufacture, 2021(166): 103744.

[18] VYAS A, SHAW M C. Mechanics of Saw-Tooth Chip Formation in Metal Cutting[J]. Journal of manufacturing science and engineering, 1999, 122(2): 163-172.

[19] 周惠久, 黄明志. 金属材料强度学[M]. 北京:科学出版社, 1989: 309-331.

ZHOU H J, HUANG M Z. Strength of metal materials[M]. Beijing: Science Press, 1989: 309-331.

[20] ZHOU L B, SHIMIZU J, MUROYA A, et al. Material removal mechanism beyond plastic wave propagation rate[J]. Precision engineering, 2003, 27(2): 109-116.

[21] 艾兴. 高速切削加工技术[M]. 北京:国防工业出版社,2003: 26-77

AI X. High speed machining technology[M]. Bei Jing: National Defense Industry Press, 2003: 26-77

[22] 苏国胜. 高速切削锯齿形切屑形成过程与形成机理研究[D]. 山东: 山东大学, 2011: 33-54.

SU G S. Evolution and mechanisms of saw-tooth chip formation in high-speed machining[D]. Shandong University, 2011: 33-54.

[23] QUAN Y M, YE B Y. The effect of machining on the surface properties of SiC/Al composites[J]. Journal of materials processing technology, 2003, 138(1/2/3): 464- 467.

High-speed Cutting Removal Mechanism and Surface Quality of SiCp/Al Composites

1,2,1,2,3,1,2

(1. Qingdao University of Technology, School of Mechanical and Automotive Engineering, Shandong Qingdao 266525, China; 2. Key Lab of Industrial Fluid Energy Conservation and Pollution Control, Ministry of Education Qingdao, Shandong Qingdao 266520, China; 3. East China University of Science and Technology, School of Mechanical and Power of Engineering, Shanghai 200237, China)

SiCp/2024Al composites, which are particle-reinforced aluminum matrix composites, have the advantages of high specific strength and specific module, high hardness, excellent wear and corrosion resistance, etc., and have a broad application prospect in the aerospace field, but they also have issues such as serious tool wear and poor surface quality in their machining due to the hard particle-reinforced phase, making them difficult to machine, whereas high-speed machining, as an advanced manufacturing technology, is a highly advantageous technical means for the machining of difficult-to-machine materials in addition to high machining efficiency and precision. Therefore, high-speed orthogonal milling experiments were conducted in this paper for 45% volume fraction SiCp/2024Al composites to compare their machinability over a wide range of cutting speeds and to analyze their chip formation mechanism and machined surface quality under high-speed machining.

High-speed orthogonal milling experiments on flake SiCp/2024Alcomposites were conducted by controlling the cutting speed in the speed range of 300-1 000 m/min. In the experiments, the cutting edge of the insert was made parallel to the spindle direction, and the width of the cutting edge was ensured to be larger than the thickness of the workpiece. The chip morphology, cutting force, cutting energy consumption, machined surface morphology and machining hardening were collected and monitored to investigate the material removal mechanism and machining surface quality changes under high-speed machining in order to analyze the high-speed machinability of SiCp/2024Al composites. The experimental results show that the chip formation process of composites at lower cutting speeds consists of shear deformation and SiC particle fragmentation in the primary deformation zone, and the chip morphology is serrated. In the cutting speed range of 300-800 m/min, the chip continuity of composites decreased as the speed increased, and the composites underwent a ductile-to-brittle transition at 1 000 m/min, and the chips gradually appeared to be fragmented. The cutting force in the cutting speed range of 300-1 000 m/min decreased significantly as cutting speed increased, and the main cutting force decreased from about 320 N at 300 m/min to about 180 N at 1 000 m/min, and the cutting energy consumption also decreases significantly with the increase of cutting speed, the cutting energy consumption decreases from 1.07 GJ/m3at 300 m/min to 0.62 GJ/m3at 1 000 m/min. The failed SiC particles damaged the machined surface, while the high-speed machining improved the surface quality. With a cutting speed of300-1 000 m/min, the surface roughness decreases from 0.68 μm to 0.47 μm, and the machining hardening depth also decreases with the increase of cutting speed.

High cutting speed corresponds to higher strain rate, summarize the above findings, the dynamic mechanical behavior of the composites changes under high-speed machining, and the material undergoes a ductile-to-brittle transition,which affects the degree of deformation of the removed layer material and the machined surface, resulting in a decrease in chip continuity, increased brittleness, and the cutting force and cutting energy consumption decrease. The deformation of the machined surface decreases, and the surface quality improves, so high-speed machining under certain conditions can help improve the machinability of SiCp/2024Al composites.

SiCp/Al composites; high-speed machining; surface quality; working hardened

TG506.1

A

1001-3660(2022)10-0293-08

10.16490/j.cnki.issn.1001-3660.2022.10.031

2021–10–20;

2022–02–12

2021-10-20;

2022-02-12

国家自然科学基金项目(51575289,51705270);山东省自然科学基金项目(ZR2019PEE028)

The National Natural Science Foundation of China (51575289,51705270); the Natural Science Foundation of Shandong Province (ZR2019PEE028).

房玉鑫(1996—),男,硕士,主要研究方向为金属基复合材料高速加工及摩擦学性能。

Yuxin Fang (1996-), male, M.S., is mainly interested in the high-speed machining and tribological properties of metal matrix composites.

王优强(1970—),男,博士,教授,主要研究方向为先进制造技术。

Youqiang Wang (1970-), male, Ph.D., Professor, whose main area of research is advanced manufacturing technology.

房玉鑫, 王优强, 张平, 等. SiCp/Al复合材料高速切削去除机理及表面质量研究[J]. 表面技术, 2022, 51(10): 293-300.

FANG Yu-xin, WANG You-qiang, ZHANG Ping, et al. High-speed Cutting Removal Mechanism and Surface Quality of SiCp/Al Composites[J]. Surface Technology, 2022, 51(10): 293-300.

责任编辑:彭颋