碘化铯晶体的力学性能和超精密车削研究

2022-11-08孙旭峰姚鹏王庆伟包晓宇黄传真

孙旭峰,姚鹏,王庆伟,包晓宇,黄传真

精密与超精密加工

碘化铯晶体的力学性能和超精密车削研究

孙旭峰1,姚鹏1,王庆伟1,包晓宇1,黄传真2

(1.山东大学 a.机械工程学院 先进射流工程技术研究中心 b.高效洁净机械制造教育部重点实验室,济南 250061;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

研究碘化铯(CsI)晶体(110)晶面的力学性能和以及车削参数对超精密车削表面粗糙度的影响。分别采用纳米压痕和霍普金森压杆(SHPB)试验,获得并分析CsI晶体(110)晶面在准静态下和高应变率下的力学性能。采用单点金刚石车削(SPDT)的方法在不同的方向和车削参数对晶体进行超精密加工,并使用白光干涉仪、测力仪和红外热像仪分别测量超精密车削过程中已加工表面的粗糙度、切削力和切削温度。CsI晶体在压痕过程中主要发生塑性变形,且无明显的脆性裂纹,其(110)晶面的维氏硬度约为100 MPa。当应变率从6 000 s–1提高8 000 s–1时,晶体的屈服强度提高了7 MPa。在试验中,沿着270°方向车削,可以获得为20 nm以下的表面粗糙度。沿着该方向使用10°前角的金刚石车刀、转速为2 000 r/min、进给速度为4 μm/r、切削深度为2 μm时,可以获得最好的表面质量,平均表面粗糙度为8.53 nm,最大表面粗糙度为11.02 nm。CsI晶体具有较强的塑性,且硬度低,高应变率下,材料的强度和硬度明显提高。通过提高转速即切削速度,增大超精密车削过程中的材料应变率,改善了软塑性材料的可加工性,使CsI晶体的表面粗糙度降低了80%。结合优选的车削方向、刀具前角、进给速度和切削深度等其他车削参数,获得了在10 nm以下的光滑表面。

碘化铯晶体;超精密车削;表面粗糙度;力学性能;各向异性;高应变率

由于碘化铯(CsI)闪烁晶体具有良好的光学、力学和闪烁性能,广泛应用在γ射线光谱分析、放射线照相术、各种探测器以及核医学成像等方面[1-5]。CsI晶体具有良好的X射线或γ射线到可见光的转换效率[6],并且光产额高(54 photons/keV),可以提供较好的能量分辨率[7-8]。CsI晶体属于立方晶体,其(110)面是优势面之一[9],但本身硬度低,并且无解理面[10],因此难以在加工中对CsI晶体进行定向。CsI晶体可以溶于水和醇类,相比于掺钠碘化铯晶体(CsI:Na),掺铊碘化铯晶体(CsI:Tl)在通常的应用环境中基本不会潮解,并且能承受更大的机械和热冲击[11]。虽然CsI:Tl可以在正常环境中存放和加工,但是水、醇类的接触以及温度的急剧变化还是会对其性能产生影响[12]。

由于CsI属于低硬度材料,在磨削和抛光过程中,磨粒或抛光粉会划伤或嵌入晶体表面,因此会降低材料加工后的表面质量[13]。单点金刚石车削技术(Single Point Diamond Turning,SPDT)起源于20世纪50年代,属于应用较为广泛的一项超精密加工技术[14]。由于金刚石具有高的强度和硬度、良好的耐磨性和低的摩擦系数,化学性质稳定,因此超精密车削过程中通常使用金刚石刀具[15-16]。目前,金刚石刀具的刃口钝圆半径可以达到30 nm,切削深度可以达到微米,甚至亚微米级,切削后的材料表面粗糙度()可以小于10 nm[17-18]。

超精密车削适合加工有色金属、光学塑料以及部分光学晶体材料[19-21]。目前许多学者对光学晶体的超精密车削进行了相关的研究,主要包括单晶硅、单晶锗和磷酸二氢钾(KDP)晶体等。对于硬脆晶体材料,单晶硅超精密车削后的表面粗糙度可以达到4 nm[22],单晶锗球面镜超精密车削后的表面粗糙度可以达到0.6 nm[23];对于软脆晶体材料,KDP晶体[24-25]、CaF2晶体[26]、ZnS晶体[27]和ZnSe晶体[28-29]超精密车削后的表面粗糙度分别可以达到3、6.3、0.88、1.5 nm。然而,晶体材料都有各向异性,不同晶面上的硬度和弹性模量等力学性能各不相同,因此不同的晶面以及晶面上不同的加工方向都会对表面质量和切削力产生一定的影响[30]。同时,软晶体材料的加工中也需要考虑温度效应,因为温度的升高会使材料的硬度和弹性模量下降,塑性和断裂韧性提高[31]。

目前关于CsI晶体加工的研究主要是切割和抛光方面。闫富有[32]将微量润滑技术应用于内圆锯切中,解决了晶体加工中废弃切削液污染和浪费的问题,同时通过调整加工参数,使切割后的晶体表面粗糙度下降到0.2 μm。该方法只是简单切割出晶体形状,表面粗糙度仍无法满足精密光学领域的应用。沈阳理工大学的殷际东等[33-34]采用水解抛光的方法对CsI晶体进行加工,通过调整和优化抛光液配比、转速和压强等工艺参数,可以使加工表面粗糙度低于20 nm,但是该过程关于溶液pH值等的研究尚不充分,并且无法保证加工效率和表面粗糙度同时满足要求。虽然相关学者研究了部分晶体材料的超精密车削以及CsI晶体的超精密抛光加工技术,但关于CsI晶体力学性能和超精密车削的研究较少。

本文分别采用纳米压痕和霍普金森压杆(Split Hopkinson Pressure Bar,SHPB)试验,获得并分析了CsI晶体(110)晶面在准静态和高应变率下的力学性能。随后在(110)晶面上开展了超精密车削试验,首先确定了最佳的车削方向,然后进行了同时考虑刀具前角、转速(切削速度)、进给速度和切削深度的响应曲面试验,优化试验参数组合,最后使用优化的参数组合获得了表面粗糙度小于10 nm的光滑表面。同时,本文对超精密车削CsI晶体过程中的切削力和切削热也进行了研究。

1 试验

1.1 碘化铯晶体的力学性能试验

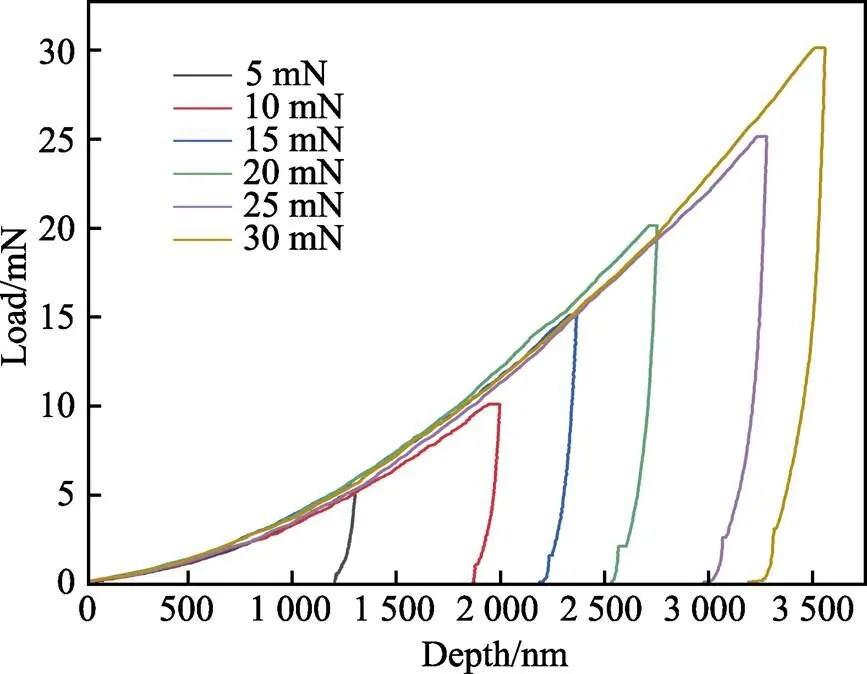

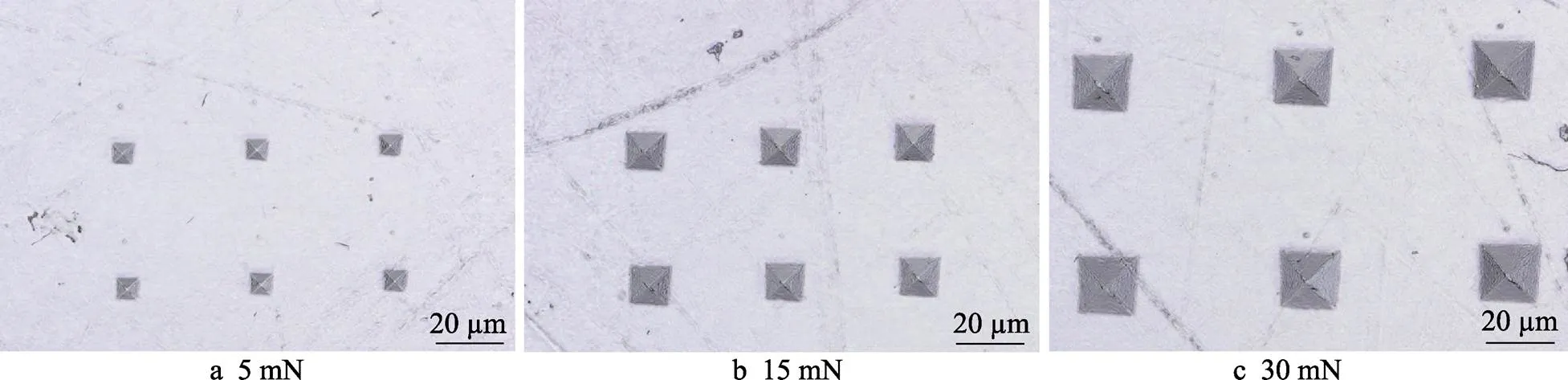

本文通过纳米压痕试验和霍普金森压杆试验来研究CsI晶体(110)晶面的力学性能。其中,纳米压痕试验使用的设备为微纳米压痕与划擦试验机(Nano Test Vantage)。试验使用的材料为CsI:Tl晶体,尺寸为10 mm×10 mm×3 mm,所有试验均在(110)晶面上开展。试验中选用压痕低载模块,最大压深为20 μm,最大载荷为500 mN,压头为维氏压头。因为超精密切削中的力非常小,因此该纳米压痕试验选取比较小的载荷进行。在5~30 mN每隔5 mN选取6组载荷进行试验,保载时间为10 s,每个载荷进行6次重复试验。压痕结束后,使用3D 激光扫描显微镜VK-X200观测压痕形貌,放大倍数为1 000倍。

霍普金森压杆试验的设备型号为 ZDSHPB-15,试验中使用的CsI:Tl晶体尺寸为2 mm×2 mm。试验使用的压杆为6 mm的铝杆,设定的压强分别为0.05、0.06、0.07 MPa,达到的应变率分别为6 123、7 170、8 115 s–1。

1.2 碘化铯晶体的超精密车削试验

CsI晶体的超精密车削试验包括(110)晶面最佳车削方向的确定以及刀具前角、转速(切削速度)、进给速度和切削深度等4个因素的响应曲面试验。超精密车削试验在Moore Nanotech 350 FG 超精密加工中心上进行,夹具端面外圈每隔90°开有气孔,晶片放置在气孔区域,与夹具一起吸附在真空主轴的吸盘上。试验使用的CsI:Tl晶体尺寸为10 mm×10 mm× 1 mm,使用金刚石车刀的参数见表1。试验中通过Kistler三向测力仪5080A采集车削过程中的切削力,采集到的切削力信号使用30 Hz的截止频率进行低通滤波。使用高速高分辨率制冷型显微中红外热像测试分析系统FAST M200获取切削过程中刀尖附近的切削温度,加工后的表面形貌和粗糙度由便携式高精度白光干涉仪SuperView WX120测量获得。整个试验过程中采用干切方式,喷嘴处吹冷风,起冷却和排屑的作用。

表1 金刚石刀具参数

Tab.1 Parameters of diamond tools

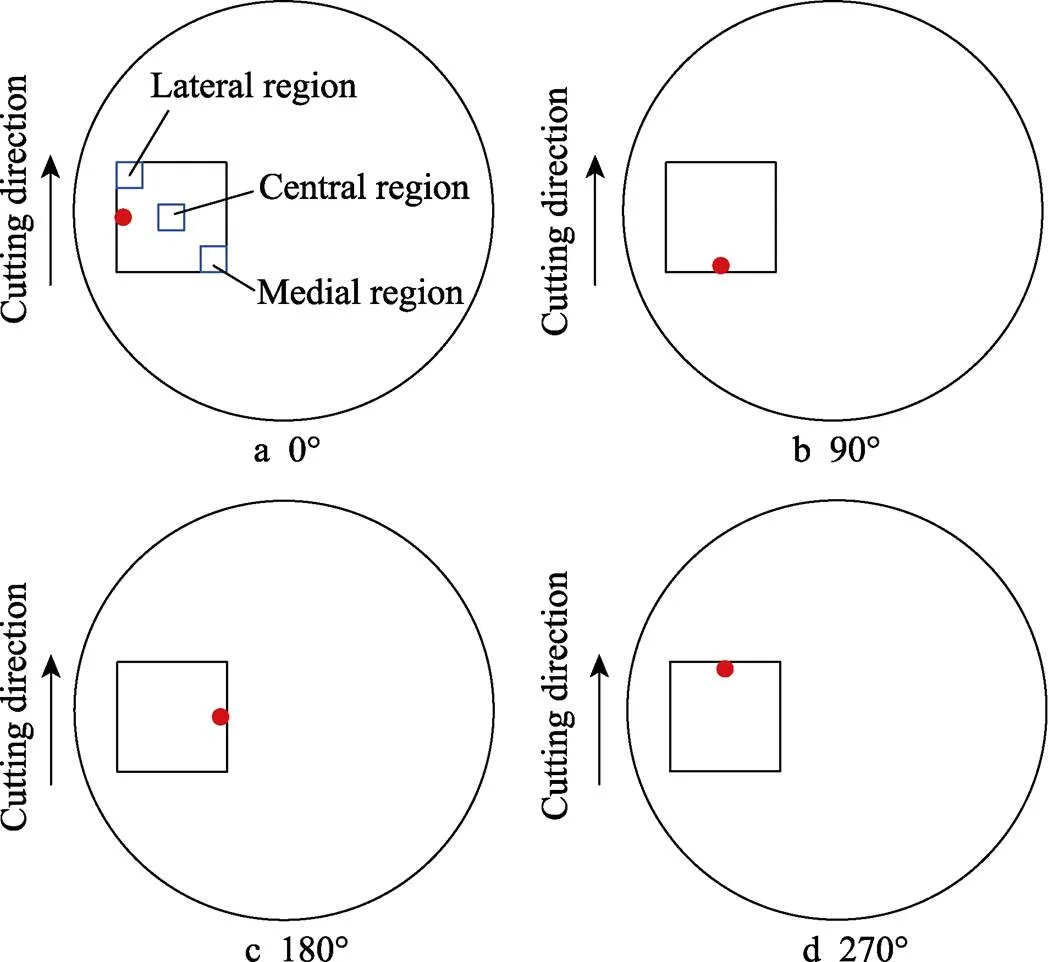

为了确定(110)晶面的最佳车削方向,从晶片任意一侧开始,沿逆时针方向每隔90°共4个位置进行超精密车削试验(如图1所示),比较沿4个方向加工后的表面粗糙度,获取最佳的车削方向。试验中使用0°前角的金刚石车刀,转速为2 000 r/min,进给速度为4 μm/r,切削深度为6 μm。运用Design Expert软件对四因素三水平响应曲面试验进行设计。上述每组试验均从晶片外侧、中心、内侧3个位置分别测量表面粗糙度,比较每组试验的平均表面粗糙度和最大表面粗糙度,确定最优加工工艺参数。

图1 不同车削方向

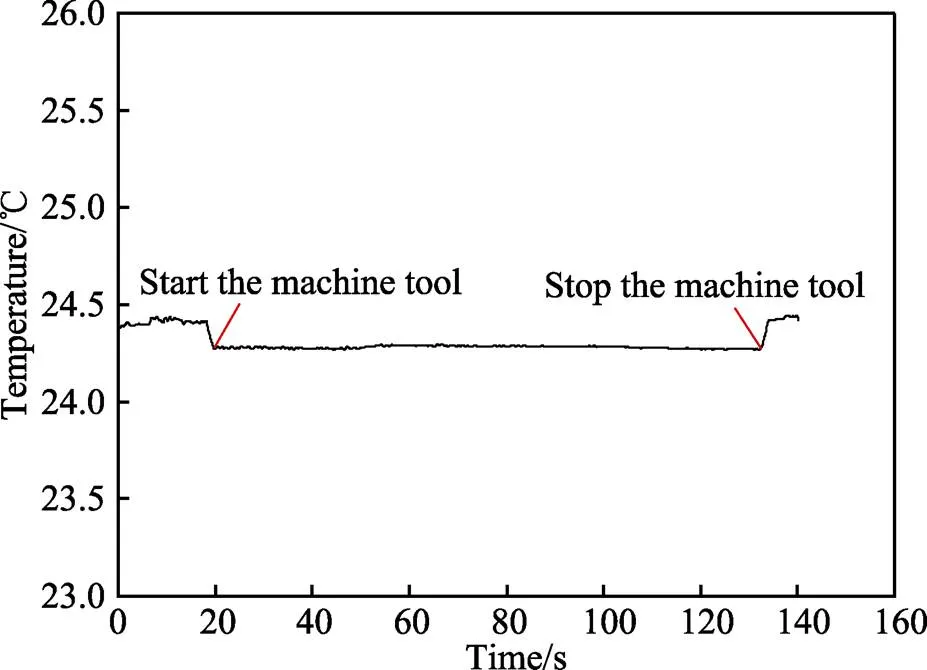

在试验过程中,使用红外热像仪记录车削过程中刀尖附近的温度变化,使用测力仪实时采集车削过程中的切削力信号。测量发现,该晶体车削过程中的切削力维持在较低水平,除了机床启动和停止的瞬间,由于加速度的原因出现力信号的突变外,整个切削过程中,没有采集到切削力信号的变化,如图2所示。车削加工中,刀尖附近的温度变化也不显著,如图3所示。这是由于晶体本身硬度很低,属于易切削材料,而且切削深度也较浅,同时晶片是吸附在夹具外圈的某一位置,整个车削过程属于断续切削,所以切削力和产生的切削热都很小,且没有显著变化。同时,机床启动时有冷风吹出,引起车削温度略低于室温的现象出现。因此,在CsI晶体的超精密车削过程中,可以忽略切削力和切削热对加工结果的影响,后续试验只对碘化铯晶体的已加工表面粗糙度进行测量。

图2 CsI晶体超精密车削过程中的切削力

图3 CsI晶体超精密车削过程中的切削温度

2 结果和分析

2.1 力学性能分析

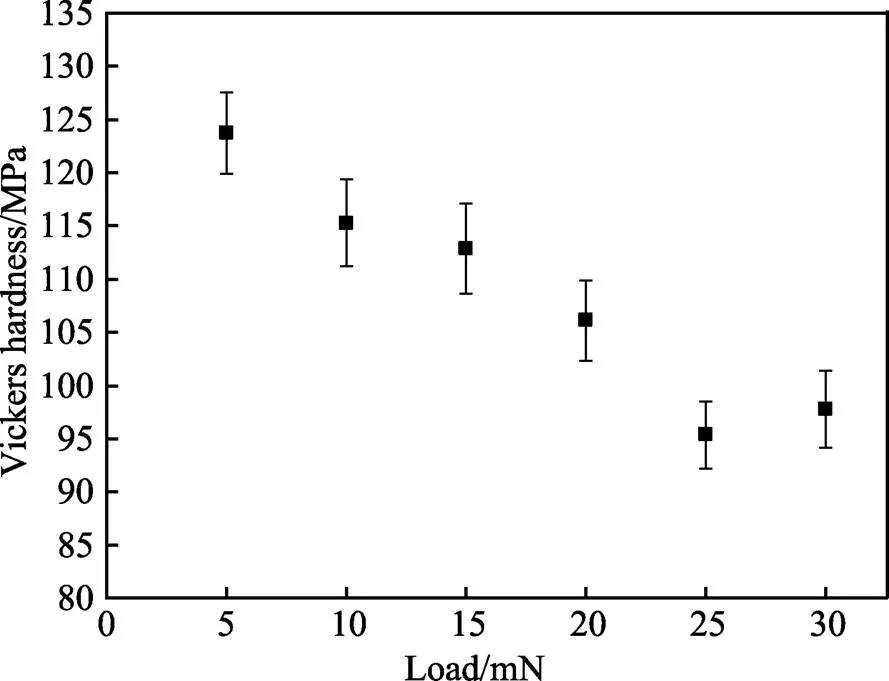

CsI晶体(110)晶面纳米压痕试验的载荷–深度曲线如图4所示。从图4可以看出,不同载荷下,载荷–深度曲线的变化趋势相同。在卸载之后,压入深度的弹性恢复系数约为0.03,说明该过程材料主要发生的是塑性变形,弹性变形小。5、15、30 mN载荷加载后的压痕形貌分别如图5a、b、c所示。从图5中可以看出,压痕处均没有出现明显的脆性裂纹,进一步证实了CsI晶体具有一定的塑性。各组载荷对应的CsI晶体(110)晶面的维氏硬度如图6所示。可以看出,CsI晶体的维氏硬度约为100 MPa,并且随着载荷的增加,维氏硬度值逐渐降低,然后趋于稳定。由纳米压痕的试验结果验证了CsI晶体是一种软塑性材料,因而在加工过程中不需要考虑脆塑转变的问题。

考虑到CsI晶体材料硬度很低的特性,为了保证得到试验结果,因而在进行(110)晶面的SHPB试验时,选用的压强很小,0.05~0.07 MPa的压强便可以达到6 000~8 000 s–1的应变率。不同应变率下,CsI晶体(110)晶面的应力–应变曲线如图7所示。可以看出,随着应变率的增加,晶体的屈服强度提高了约7 MPa。因为实际加工过程中的转速或切削速度越高,应变率也越高[35-36]。由此可得,提高切削速度和应变率会增加CsI晶体的强度和硬度,改善其加工性能[37]。

图4 纳米压痕的载荷–深度曲线

图5 压痕形貌

图6 CsI晶体(110)面的维氏硬度

图7 不同应变率下CsI晶体(110)晶面的应力–应变曲线

2.2 车削方向和车削参数对表面粗糙度的影响

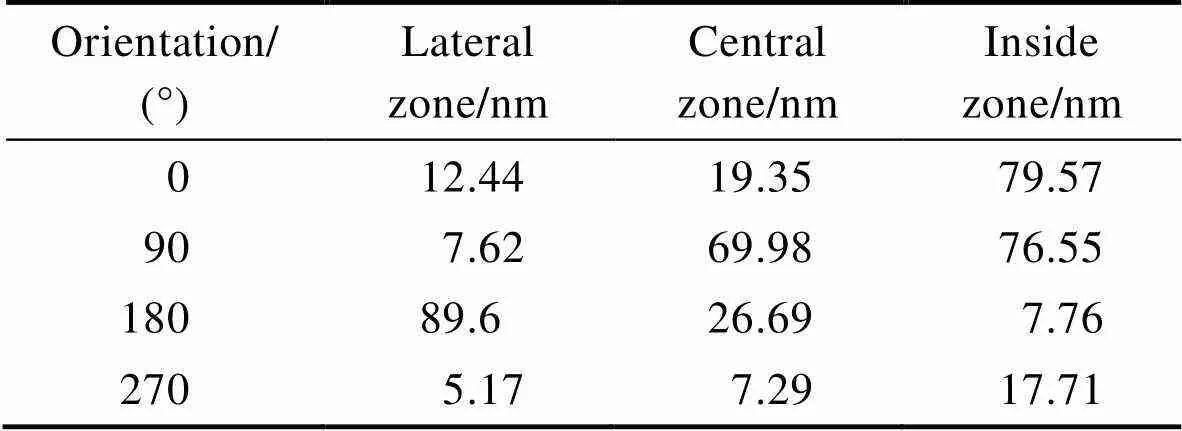

在CsI晶体(110)晶面上沿不同方向进行的4组超精密车削试验的试验结果见表4,4组试验中心区域的白光干涉表面形貌如图8所示。试验结果表明,沿270°方向车削,可以获得最好的表面质量,整体表面粗糙度低于20 nm。沿不同方向车削后,材料的表面质量有所差异,体现了CsI晶体力学性能的各向异性。因此,为了保证材料加工后的表面质量,首先需要确定加工方向。由表4和图8可以看出,沿270°方向车削后,材料的表面粗糙度最低,表面缺陷较少,具有较高的表面质量,因此是该晶片相对最优的切削方向。

表4 沿不同方向车削的表面粗糙度结果

Tab.4 Results of surface roughness in different turning orientations

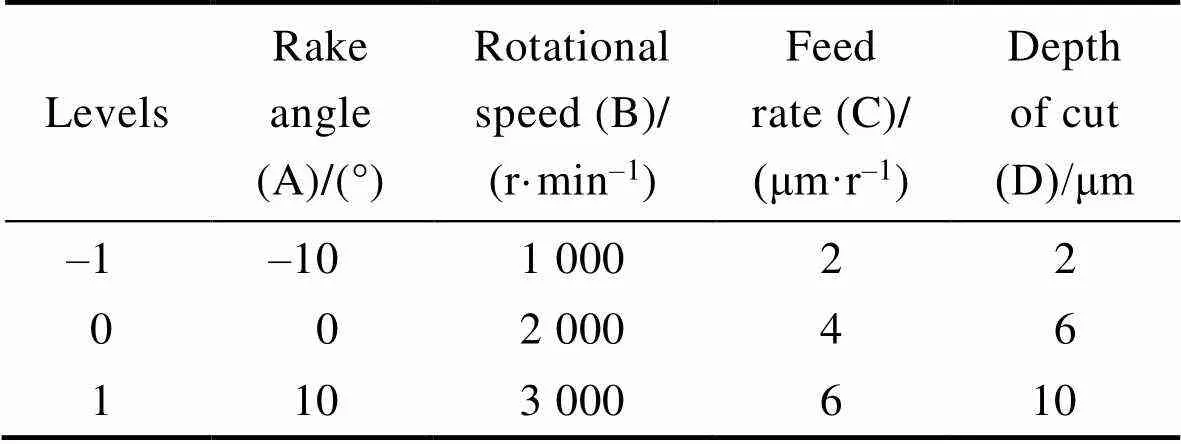

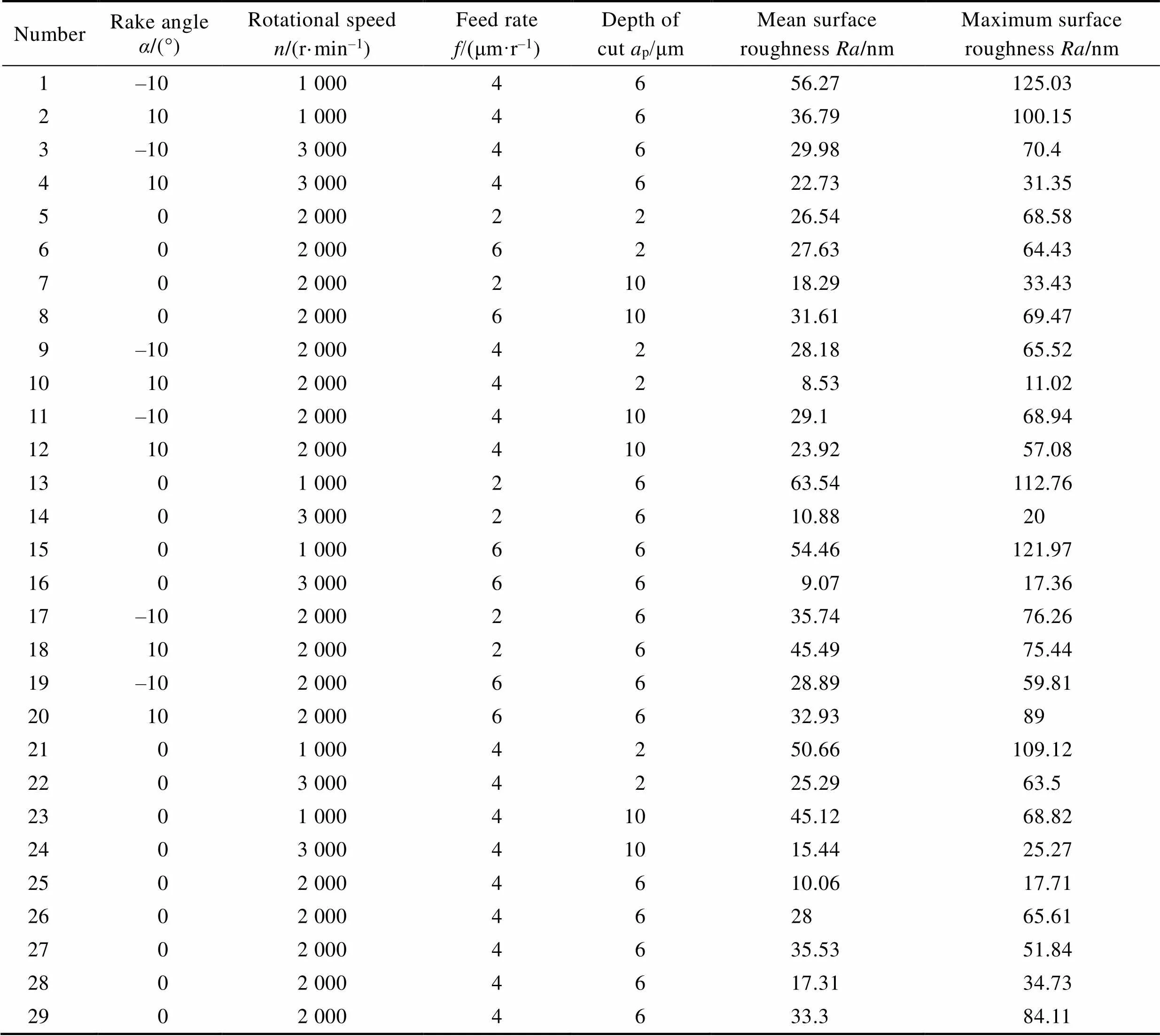

在(110)面上进行的响应曲面试验选取的因素及其水平见表5,具体的试验设计及对应的表面粗糙度结果见表6。平均粗糙度表示测量表面的整体质量,最大表面粗糙度表示该参数下测量表面的最低质量水平。

图8 (110)晶面沿不同方向进行超精密车削的白光干涉图像

在实际的X射线三维显微镜应用中,要求晶片的表面粗糙度低于20 nm,以此为优化目标,对响应曲面试验结果进行优化。由表6中可得,选择10°前角的金刚石车刀、转速为2 000 r/min、进给速度为4 μm/r、切削深度为2 μm时,可以获得最好的表面质量。此时车削后的平均表面粗糙度为8.53 nm,最大表面粗糙度为11.02 nm。若使用0°前角的刀具,推荐的车削参数是:转速为3 000 r/min,进给速度6 μm/r,切削深度6 μm。此时车削后的平均表面粗糙度为9.07 nm,最大表面粗糙度为17.36 nm,使用该参数获得的车削表面白光干涉表面形貌如图9所示。

响应曲面试验获得的平均表面粗糙度和最大表面粗糙度与各参数间的关系均为线性,表明各因素之间无交互作用。然后对该试验进行单因素分析,各车削参数在无量纲区间上对平均表面粗糙度和最大表面粗糙度的影响分别如图10和图11所示。可以看出,转速或切削速度(因素B)对表面粗糙度的影响最显著,转速越高,表面粗糙度越低,获得的表面质量越好。这可能是由于转速或切削速度的增加,引起应变率的提高,使材料的强度和硬度提高,从而改善了材料加工后的表面质量。结合表6中13—16组的试验数据可以看出,其他因素不变的情况下,转速从1 000 r/min增加到3 000 r/min时,平均表面粗糙度降低了约80%。刀具前角(因素A)对表面粗糙度也有一定程度的影响,其中正前角的刀具具有良好的切削效果,而负前角的刀具对于软塑性材料来说则不太适用。进给速度(因素C)和切削深度(因素D)对表面粗糙度整体的影响不显著,进给速度的提高会使表面粗糙度略有上升,可以在实际加工中适当提高进给速度和切削深度来提高加工效率。

表5 响应曲面试验的因素及其水平

Tab.5 Factors and levels of response surface experiments

表6 响应曲面试验设计及其结果

Tab.6 Design and results of response surface experiments

图9 α=0°、n=3 000 r/min、f=6 μm/r、ap=6 μm 时超精密车削的白光干涉图像

图10 车削参数对平均表面粗糙度的影响

图11 车削参数对最大表面粗糙度的影响

试验中还发现,大多数晶片车削后,外侧的表面粗糙度从外向内依次增加。整体来看,外侧和中心区域的表面质量好,而内侧区域明显较差,如图9所示。出现这种情况的原因可能有2个,首先是粉屑堆积引起的粘刀现象。由于CsI晶体属于软塑性材料,而且试验中采用的切削深度很小,极薄的厚度无法形成带状切屑,而是产生粉屑。另一个原因可能是切削速度的差异造成的,回转加工过程中,外侧的实际切削速度稍大,经过计算,当转速为2 000 r/min时,晶片外侧和内侧的切削速度分别为440 m/min和377 m/min,因而外侧的表面质量更好,与前面得到的结论相一致。

3 结论

本文通过对CsI晶体(110)晶面进行纳米压痕试验、霍普金森压杆试验以及超精密车削试验,获得了以下的结论:

1)CsI晶体属于典型的软塑性材料,硬度低,维氏硬度只有100 MPa左右,弹性恢复系数约为0.03。当应变率从6 000 s–1提高到8 000 s–1时,CsI晶体的屈服强度增加了约7 MPa。高应变率下,强度和硬度的提高有利于软材料加工获得良好的表面质量。

2)CsI晶体有明显的各向异性,沿不同方向车削,其表面质量不同。在本试验中,沿270°方向车削可以使整体表面粗糙度低于20 nm,因此作为本试验的最佳车削方向。实际加工过程中,确定最优车削方向有利于提高加工表面质量。

3)本试验中选择10°前角的金刚石车刀,转速为2 000 r/min,进给速度为4 μm/r,切削深度为2 μm时,可以获得最好的表面质量,平均表面粗糙度为8.53 nm,最大表面粗糙度为11.02 nm。使用0°前角的刀具时,当转速为3 000 r/min,进给速度为6 μm/r,切削深度为6 μm时,加工后的平均表面粗糙度为9.07 nm,最大表面粗糙度为17.36 nm。

4)通过提高切削速度,增大超精密车削过程中的材料应变率,改善了软塑性材料的可加工性,使CsI晶体的表面粗糙度降低了80%。结合优选的车削方向、刀具前角、进给速度和切削深度,获得了在10 nm以下的光滑表面。

[1] CHA B K, HYUNG BAE J, LEE C H, et al. The Sensitivity and Spatial Resolution Dependence on the Microstructures of CsI: Tl Scintillation Layer for X-Ray Imaging Detectors[J]. Nuclear Instruments and Methods in Physics Research Section A: Accelerators, Spectrometers, Detectors and Associated Equipment, 2011, 633: S297-S299.

[2] RAO A R, PATIL M H, BHARGAVA Y, et al. Charged Particle Monitor on the Astrosat Mission[J]. Journal of Astrophysics and Astronomy, 2017, 38(2): 1-6.

[3] SUN Yu, SUN Zhi-yu, YU Yu-hong, et al. Temperature Dependence of CsI: Tl Coupled to a PIN Photodiode and a Silicon Photomultiplier[J]. Nuclear Science and Techniques, 2019, 30(2): 1-9.

[4] 陈静. CsI: Tl光转换机理及余辉特性的研究[D]. 成都: 电子科技大学, 2015.

CHEN Jing. Research on Light Conversionmechanism and Afterglow Characteristics of CsI: Tl[D]. Chengdu: University of Electronic Science and Technology of China, 2015.

[5] 赵广军, 徐军. 高光输出快衰减高温无机闪烁晶体的研究与发展[J]. 人工晶体学报, 2002, 31(3): 291-297.

ZHAO Guang-jun, XU Jun. Developments of High Temperature Inorganic Scintillation Single Crystals with High Light Output and Fast Decay Time Constant[J]. Journal of Synthetic Crystals, 2002, 31(3): 291-297.

[6] CHEN C C, CHEN S H, YANG J E, et al. High Aspect Ratio Single Crystal of Cesium Iodide Column[J]. ECS Transactions, 2016, 75(11): 25-31.

[7] MOUHTI I, ELANIQUE A, MESSOUS M Y, et al. Characterization of CsI(Tl) and LYSO(Ce) Scintillator Detectors by Measurements and Monte Carlo Simulations[J]. Applied Radiation and Isotopes, 2019, 154: 108878.

[8] RINALDI D, DEZI, SCALISE L, et al. Comparative Evaluation of Cesium Iodide Scintillators Coupled to a Silicon Photomultiplier (SiPM): Effect of Thickness and Doping on the Scintillators[C]//BIOMEP 2017. [s. l.]:IOP Publishing, 2017.

[9] WADENG I, SAENGKAEW P, YORDSRI V, et al. Growth and Characterization of Calcium-Doped Cesium Iodide (CSI:Ca) Optical Crystals for Radiation Detection[J]. The International Society for Optical Engineering, 2019, 11028(38): 1-11.

[10] SEERAM E. Digital Mammography: An Overview[J]. Canadian Journal of Medical Radiation Technology, 2005, 36(4): 15-23.

[11] YANG Pin, HARMON C D, DOTY F P, et al. Effect of Humidity on Scintillation Performance in Na and Tl Activated CsI Crystals[J]. IEEE Transactions on Nuclear Science, 2014, 61(2): 1024-1031.

[12] MIANOWSKA Z, MOSZYNSKI M, DZIEDZIC A, et al. The Light Response of CsI: Tl Scintillators with Tl Concentrations of 0.05wt% to 0.13wt% for a Temperature Range of 303 K to 203 K[J]. Nuclear Instruments and Methods in Physics Research Section A: Accelerators, Spectrometers, Detectors and Associated Equipment, 2019, 914: 165-172.

[13] GAO Hang, WANG Xu, GUO Dong-ming, et al. Research Progress on Ultra-Precision Machining Technologies for Soft-Brittle Crystal Materials[J]. Frontiers of Mechanical Engineering, 2017, 12(1): 77-88.

[14] 袁巨龙, 王志伟, 文东辉, 等. 超精密加工现状综述[J]. 机械工程学报, 2007, 43(1): 35-48.

YUAN Ju-long, WANG Zhi-wei, WEN Dong-hui, et al. Review of the Current Situation of ultra-Precision Machining[J]. Chinese Journal of Mechanical Engineering, 2007, 43(1): 35-48.

[15] ALTUKHOV A A, AFANAS'EV M S, KVASKOV V B, et al. Application of Diamond in High Technology[J]. Inorganic Materials, 2004, 40: S50-S70.

[16] PANIZZA M, CERISOLA G. Application of Diamond Electrodes to Electrochemical Processes[J]. Electrochimica Acta, 2005, 51(2): 191-199.

[17] FUNG K Y, TANG C Y, CHEUNG C F. Molecular Dynamics Analysis of the Effect of Surface Flaws of Diamond Tools on Tool Wear in Nanometric Cutting[J]. Computational Materials Science, 2017, 133: 60-70.

[18] ZHANG S J, TO S, WANG S J, et al. A Review of Surface Roughness Generation in Ultra-Precision Machining[J]. International Journal of Machine Tools and Manufacture, 2015, 91: 76-95.

[19] YUAN Ju-long, LYU Bing-hai, HANG Wei, et al. Review on the Progress of Ultra-Precision Machining Technologies[J]. Frontiers of Mechanical Engineering, 2017, 12(2): 158-180.

[20] GUO Jiang, ZHANG Jian-guo, PAN Ya-nan, et al. A Critical Review on the Chemical Wear and Wear Suppression of Diamond Tools in Diamond Cutting of Ferrous Metals[J]. International Journal of Extreme Manufacturing, 2020, 2(1): 012001.

[21] OBATA K. Single-Crystal Diamond Cutting Tool for Ultra-Precision Processing[J]. SEI Technical Review, 2016(82): 82-88.

[22] LIAO Lu, LI Guo, ZHANG Jun-jie, et al. Experimental Investigation of Cutting Parameters Dependence in Diamond Turning of Monocrystalline Silicon[J]. AIMS Materials Science, 2019, 6(5): 635-645.

[23] 唐双林, 楚翀, 贾鲁. 锗单晶球面镜超精密车削加工研究[J]. 机械制造, 2019, 57(6): 29-30.

TANG Shuang-lin, CHU Chong, JIA Lu. Research on Ultra-Precision Turning of Germanium Crystal Spherical Mirror[J]. Machinery, 2019, 57(6): 29-30.

[24] CHEN Hao-feng, DAI Yi-fan, ZHENG Zi-wen, et al. Effect of Crystallographic Orientation on Cutting Forces and Surface Finish in Ductile Cutting of Kdp Crystals[J]. Machining Science and Technology, 2011, 15(2): 231-242.

[25] ZHANG Shuo, ZHANG Hai-jun, ZONG Wen-jun. Modeling and Simulation on the Effect of Tool Rake Angle in Diamond Turning of KDP Crystal[J]. Journal of Materials Processing Technology, 2019, 273: 116259.

[26] 朱筱群. CaF2晶体非球面光学元件超精密车削工艺研究[D]. 西安: 西安工业大学, 2007.

ZHU Xiao-qun. The study of Super-Precision Turning Process for Aspheric Optical Elements Made of CaF2[D]. Xi'an: Xi'an Technological University, 2007.

[27] FANG F Z, VENKATESH V C, ZHANG G X. Diamond Turning of Soft Semiconductors to Obtain Nanometric Mirror Surfaces[J]. The International Journal of Advanced Manufacturing Technology, 2002, 19(9): 637-641.

[28] HUANG Wei-hai, YAN Ji-wang. Surface Formation Mechanism in Ultraprecision Diamond Turning of Coarse- Grained Polycrystalline ZnSe[J]. International Journal of Machine Tools and Manufacture, 2020, 153: 103554.

[29] 耿瑞文, 谢启明, 张万清, 等. 硒化锌晶体超精密切削材料去除机理研究[J]. 红外与激光工程, 2021, 50(6): 146-155.

GENG Rui-wen, XIE Qi-ming, ZHANG Wan-qing, et al. Study on the Material Removal Mechanism of ZnSe Crystal via Ultra-Precision Diamond Turning[J]. Infrared and Laser Engineering, 2021, 50(6): 146-155.

[30] 姜文彬. CaF2晶体各向异性特性分析及切削仿真[D]. 哈尔滨: 哈尔滨工业大学, 2009.

JIANG Wen-bin. Analysis on Mechanical Property of Anisotropy of Crystal CaF2and Simulation of Cutting Process in the Ductile Mode[D]. Harbin: Harbin Institute of Technology, 2009.

[31] LIU Qi, LIAO Zhi-rong, AXINTE D. Temperature Effect on the Material Removal Mechanism of Soft-Brittle Crystals at Nano/Micron Scale[J]. International Journal of Machine Tools and Manufacture, 2020, 159: 103620.

[32] 闫富有. 碘化铯晶体内圆锯切中微量润滑技术的应用[J]. 机电信息, 2019(21): 88-89.

YAN Fu-you. Application of Minimal Quantity Lubrication Technology in Circular Saw Cutting of Cesium IodideCrystal[J]. Mechanical and Electrical Information, 2019(21): 88-89.

[33] 殷际东. 碘化铯晶体的抛光研究[D]. 沈阳: 沈阳理工大学, 2017.

YIN Ji-dong. Research on Polishing Technology for CSI Crystals[D]. Shenyang: Shenyang Ligong University, 2017.

[34] 殷际东, 吕玉山, 刘新伟, 等. 碘化铯晶体的水解抛光实验研究[J]. 沈阳理工大学学报, 2017, 36(3): 77-80.

YIN Ji-dong, LYU Yu-shan, LIU Xin-wei, et al. Polishing Experiments Based on the Hydrolysis of Cesium Iodide Crystal[J]. Journal of Shenyang Ligong University, 2017, 36(3): 77-80.

[35] OXLEY P L B. A Mechanics of Machining Approach to Assessing Machinability[C]//Proceedings of the 22nd International Machine Tool Design and Research Conference. [s. l.]:Macmillan Publishers, 1982.

[36] 张克国, 刘勇, 王延刚. 高速切削过程材料变形的应变率研究[J]. 航空学报, 2018, 39(3): 258-264.

ZHANG Ke-guo, LIU Yong, WANG Yan-gang. Strain Rate on Material Deformation in High Speed Metal Cutting Process[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(3): 258-264.

[37] WANG Bing, LIU Zhan-qiang, SU Guo-sheng, et al. Investigations of Critical Cutting Speed and Ductile-to-Brittle Transition Mechanism for Workpiece Material in Ultra-High Speed Machining[J]. International Journal of Mechanical Sciences, 2015, 104: 44-59.

Mechanical Properties and Ultra-precision Turning of Cesium Iodide Crystal

1,1,1,1,2

(1. a. School of Mechanical Engineering, b. Center for Advanced Jet Engineering Technologies, c. Key Laboratory of High Efficiency and Clean Mechanical Manufacture Ministry of Education, Shandong University, Jinan 250061, China; 2. School of Mechanical Engineering, Yanshan University, Hebei Qinhuangdao 066004, China)

This work aims to reveal the mechanical properties of CsI (cesium iodide) crystal on (110) plane and the influence of turning parameters on surface roughness in an ultra-precision turning process. Firstly, the mechanical properties under quasi-static and high strain rates were obtained and analyzed by nano-indentation and split Hopkinson pressure bar (SHPB) experiments, respectively. Then, single point diamond turning (SPDT) experiments on crystal were conducted in different cutting orientations with different turning parameters. Meanwhile, white light interferometer, dynamometer and infrared thermal imager were utilized to measure the machined surface roughness, cutting force, and cutting temperature during the ultra-precision turning process, respectively. Experimental results show that CsI crystal mainly undergoes plastic deformation during the indentation process without obvious brittle cracks and the elastic recovery coefficient is 0.03. The Vickers hardness of (110) crystal plane is about 100 MPa. These results indicate that CsI crystal is one kind of typical soft and ductile materials. In SPHB experiments, when strain rate increases from 6 000 s–1to 8 000 s–1, the yield strength of crystal increases by 7 MPa, which proves that the hardness and strength of this material can be improved by high strain rate. In the turning experiments, overall surface roughness below 20 nm was obtained by turning along the orientation of 270°, while along the turning orientations of 0°, 90°, 180°, surface roughnessof some positions on the machined crystal reached 80 nm. The results of response surface experiment along this direction indicate that the best surface quality can be obtained when the tool rake angle is 10°, rotational speed is 2 000 r/min, feed rate is 4 μm/r, and the depth of cut is 2 μm. The mean surface roughness is8.53 nm, and the maximum surface roughness is11.02 nm. When utilizing a 0° rake angle tool, and the rotational speed is 3 000 r/min, feed rate is 6 μm/r, and the depth of cut is 6 μm, a finish surface can also be obtained. The mean surface roughness is9.07 nm, and the maximum surface roughness is17.36 nm. The negative rake angle tool is not suitable for turning the CsI crystal. As for the influence of turning parameters, the surface roughness is mainly affected by the rotational speed (cutting speed) in the experiments, and higher cutting speed is beneficial for better machined surface. However, the impact of feed rate and depth of cut on the surface roughness is not significant. The machining efficiency can be raised by relative high feed rate and large depth of cut in the rough machining process. Through above experiments and analysis, it can be concluded that the CsI crystal is a kind of ductile material with low hardness. The strength and the hardness increase significantly under high strain rate. Increased cutting speed and strain rate in the ultra-precision turning process improved the machinability of soft and ductile materials, and the surface roughness of the CsI crystal was reduced by 80%. A smooth surface below10 nm was obtained by combining with other optimized turning parameters, such as the turning orientation, tool rake angle, feed rate and depth of cut.

cesium iodide crystal; ultra-precision turning; surface roughness; mechanical properties; anisotropy; high strain rate

TG501

A

1001-3660(2022)10-0284-09

10.16490/j.cnki.issn.1001-3660.2022.10.030

2021–11–09;

2022–03–09

2021-11-09;

2022-03-09

国家自然科学基金(52075302, 51875321)

The National Natural Science Foundation of China (52075302, 51875321)

孙旭峰(1997—),男,硕士研究生,主要研究方向为超精密切削技术。

SUN Xu-feng (1997-), Male, Postgraduate, Research focus: ultra-precision cutting technology.

姚鹏(1979—),男,博士,教授,主要研究方向为磨削与超精密加工技术、多能场复合精密加工技术、激光微纳加工技术、智能制造与检测技术。

YAO Peng (1979-), Male, Doctor, Professor, Research focus: grinding and ultra-precision machining technology, multi-energy field complex precision machining technology, laser micro-nano machining technology and intelligent manufacturing and detection technology.

孙旭峰, 姚鹏, 王庆伟, 等. 碘化铯晶体的力学性能和超精密车削研究[J]. 表面技术, 2022, 51(10): 284-292.

SUN Xu-feng, YAO Peng, WANG Qing-wei, et al. Mechanical Properties and Ultra-precision Turning of Cesium Iodide Crystal[J]. Surface Technology, 2022, 51(10): 284-292.

责任编辑:刘世忠