杂质铜离子对电镀镍层组织形貌及耐蚀性的影响

2022-11-08夏日辉王春霞田礼熙

夏日辉,王春霞,田礼熙

杂质铜离子对电镀镍层组织形貌及耐蚀性的影响

夏日辉,王春霞,田礼熙

(南昌航空大学 材料科学与工程学院,南昌 330063)

研究电镀镍液中存在的铜离子杂质对电镀镍层微观组织和耐蚀性能的影响。以五水合硫酸铜的形式向电镀镍液中加入不同质量浓度(5、10、30 mg/L)的铜离子杂质,并以初始配制的电镀镍液(0 mg/L Cu2+)为空白组对照。选用低电流密度(0.5 A/dm2)在Q235钢上电镀镍层,并通过扫描电子显微镜(SEM)、X射线衍射仪(XRD)、X射线光电子能谱(XPS)和电化学分析技术对电镀镍层的表面微观形貌、晶体织构、表面各元素化学态信息及耐蚀性能进行表征和分析。随着电镀镍液中铜离子浓度的增加,镍层的颜色逐渐变灰,外观质量降低。当电镀镍液中铜离子的含量在工业容忍度范围内时(≤10 mg/L),镍层的颜色较为光亮,晶粒尺寸较小且均匀。当铜离子的浓度大于工业容忍度时(>10 mg/L),晶粒开始变得粗大,且尺寸不均匀。镍晶的生长方式并未改变,仍以螺旋位错的方式进行生长。镀液中存在的铜离子改变了镍晶体的结构,主峰的衍射角度向大角度发生偏移,半峰宽逐渐变大,晶面间距减小,同时影响了镍晶体的择优生长取向,晶粒逐渐由(111)和(200)面转为(111)和(220)面生长。XPS测试结果显示,铜离子浓度的增加导致镍的析出效率降低,铜离子在镍层中析出,并以单质铜和氧化铜的形式存在于镍层中。电化学测试结果表明,电镀镍液中存在的铜离子降低了镍层的耐蚀性能。当铜离子的质量浓度从0 mg/L增加至30 mg/L时,镍层在质量分数为3.5%的NaC1溶液中的开路电位(OCP)逐渐降低,自腐蚀电位由−0.487 mV降至−0.547 mV,自腐蚀电流密度由7.898 9 μA/cm2增加至17.316 μA/cm2。电化学阻抗模值和相位角变小,电荷转移电阻(ct)由1 798 Ω·cm2减小至851 Ω·cm2。在瓦特液中,微量铜离子杂质会导致镍结晶粗大,镀层外观灰暗。镍层中的杂质铜原子会引起一定程度的晶格畸变,使晶格常数变小,晶粒生长择优取向发生改变。随着铜离子杂质浓度的增加,电镀镍层在质量分数3.5%的NaCl溶液中的自腐蚀电流密度增大,阻抗值相应地降低,抗腐蚀性能下降。

铜离子;电镀镍;表面形貌;晶体织构;耐蚀性;电沉积

电镀镍是最常见的单金属镀种之一,它作为装饰性或功能性镀层,可起到提高表面光泽度和强化表面耐磨/耐蚀性能等作用[1-3]。目前,主要的镀镍液体系包括瓦特镀镍液型、氨基磺酸盐型和氯化物型等。其中,瓦特镀镍液型具有成本低廉、镀液稳定、沉积效率高等特点,应用最为广泛。瓦特镀镍液由主盐(硫酸镍)、导电盐(氯化物)、pH缓冲剂(硼酸)及一些添加剂构成。添加剂的种类和含量对镀液的分散能力、深镀能力和整平能力,以及镀层的光泽度、致密性、晶粒尺寸和内应力等性质均会产生显著影响[4-11]。这些添加剂的允许浓度范围一般都较低,且多具有一定的表面活性,会使其在电极表面发生择优吸附,继而通过影响镍离子的电还原反应、结晶和生长等过程改变镀层的组织结构和性能[12-14]。镀镍液中一般较少使用络合剂,这是因为镍电沉积的过电位较大,在简单离子的水溶液中就已经形成了结晶较细小、结构较致密的镀层。在镀镍液中仅能使用镍离子络合稳定常数较小的络合剂(如柠檬酸盐类),否则会发生过高的阴极极化和强烈的析氢反应,使得镍离子难以沉积。

除添加剂外,镀液中的杂质含量是另一个影响镀层质量的重要因素。电镀液中的杂质离子主要包括金属离子杂质和有机物杂质两大类[15]。金属离子杂质主要来源于主盐中的杂质金属及镀件和挂具在镀液中的溶出物。有机物杂质主要来源于各种作为光亮剂、整平剂或络合剂使用的有机添加剂。当杂质的含量超过工业生产中的容忍度时,将会对镀层质量造成不利的影响[16]。例如在pH值较低时,镀镍溶液中铁离子的质量浓度超过0.05 g/L时,铁的氢氧化物将会沉淀,并夹杂在电镀镍层中,使镀层发脆。氢氧化铁的碱式盐有利于氢气泡在阴极上的停留,这部分氢气泡区域将无法被镀层覆盖而成为贯通的针孔,使镀层的致密性下降。在pH值较高的溶液中,铁离子的质量浓度一般不允许超过0.03 g/L。当镀镍溶液中锌离子的质量浓度达到0.02 g/L以上时,电镀镍层的内应力将显著增大,并且发脆,更多的锌离子会导致电镀镍层出现黑色的条纹。有机杂质也同样可能引发镀层的各类质量问题。当有机光亮剂的浓度过高时,它会以夹杂物的形式进入镀层,增大镀层的内应力,使镀层发生脆化,界面结合力下降。当部分有机添加剂过量时,还会促进析氢反应的发生,从而增大形成针孔的可能性。铜离子是镀镍液中最常见的金属杂质,这是由于铜作为镀镍的打底层或是电镀挂具被广泛使用。一般认为,铜离子会影响镀层的光泽度和纯度,目前关于铜离子对电镀镍层的组织结构和耐蚀性的影响尚缺乏较为系统的实验研究。文中通过在瓦特镀镍液中人为添加不同浓度的硫酸铜,通过对比实验研究其对镀层外观、晶粒组织、晶格常数、择优取向、电化学腐蚀行为的影响。

1 实验与表征

1.1 溶液配制及电镀镍

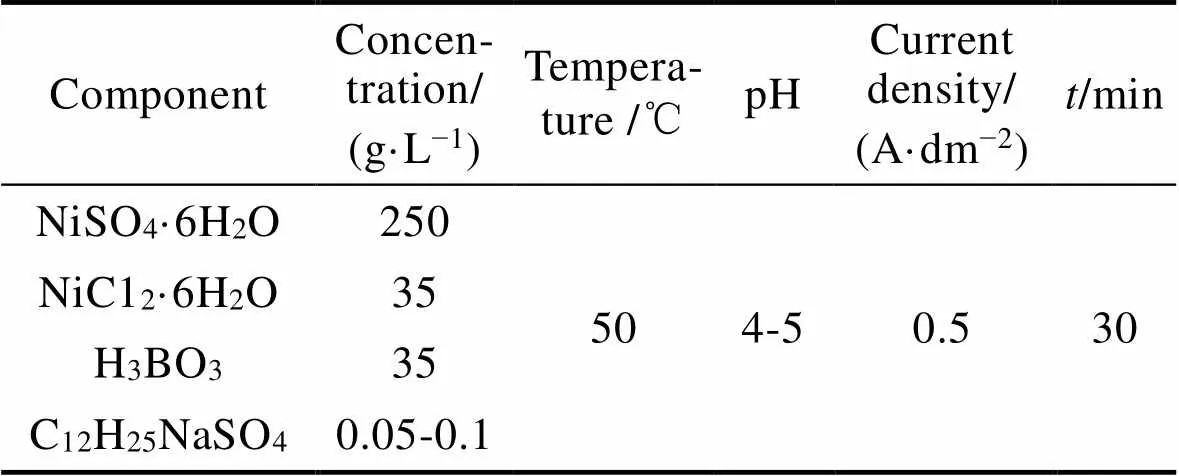

采用传统的瓦特液作为基础溶液,通过添加不同质量的CuSO4·5H2O,以引入不同质量浓度的铜离子杂质(5、10、30 mg/L)。瓦特液的成分及电镀镍的工艺参数如表1所示。采用水浴装置控制镀液的温度。

表1 瓦特液成分及电镀镍工艺参数

Tab.1 Composition of watt solution and process parameters of nickel electroplating

以Q235钢为基材,采用800#砂纸打磨去除基材表面的铁锈,再进行热碱除油。除油配方:碳酸钠40 g/L、氢氧化钠30 g/L、磷酸三钠20 g/L。除油溶液的温度控制在60 ℃,时间为5 min。最后将基材放置在质量分数为10%的HC1溶液中酸洗30 s左右,然后用去离子水清洗干净待用。

1.2 表征与测试

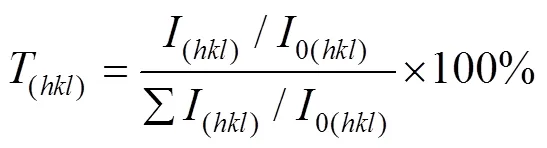

利用Nova Nano SEM 450场发射扫描电子显微镜对电镀镍层的表面微观形貌进行表征。使用型号为D8ADVANCE−A25的X射线衍射仪对电镀镍层的晶体织构进行分析,衍射角度为20°~80°,扫描速度为2(°)/min,通过Jade 6分析软件对衍射图谱进行拟合分析,以获取各衍射峰的角度、半高宽和晶面间距等。另外,不同晶面的择优系数通过式(1)计算。

采用型号为Axis Ultra DLD的X射线光电子能谱仪对电镀镍层表面的元素进行表征分析,测试之前使用Ar气体对试样表面进行清洗,清洗时间为100 s,以去除其表面污染物。采用软件Casa XPS进行分峰拟合,采用284.6 eV的无定形碳峰结合能对光谱进行电荷校正。

电镀镍层的耐蚀性能测试在型号为DH7002的电化学工作站上进行,采用传统的三电极体系,腐蚀介质为质量分数3.5%的NaC1溶液。工作电极为Q235钢表面的电镀镍层(=1 cm2),对电极为铂片电极,参比电极为饱和甘汞电极(SCE),文中所有的电位均相对于SCE电位。采用开路电位演化测试各电镀镍层在质量分数为3.5%的NaC1溶液中1 800 s的电位变化情况,动电位极化曲线测试的扫描速率为1 mV/s,扫描范围为−0.2~0.2 V(vs. OCP),并通过Tafel外推法对动极化曲线进行拟合。电化学阻抗测试在开路电位下进行,起始频率为105Hz,终止频率为0.01 Hz,交流振幅为7 mV,借助Zsimp Win分析软件对获得的EIS图谱进行拟合计算。在所有的电化学测试开始前需静置一段时间,待开路电位稳定后才开始测试。

2 结果与讨论

2.1 镀层形貌

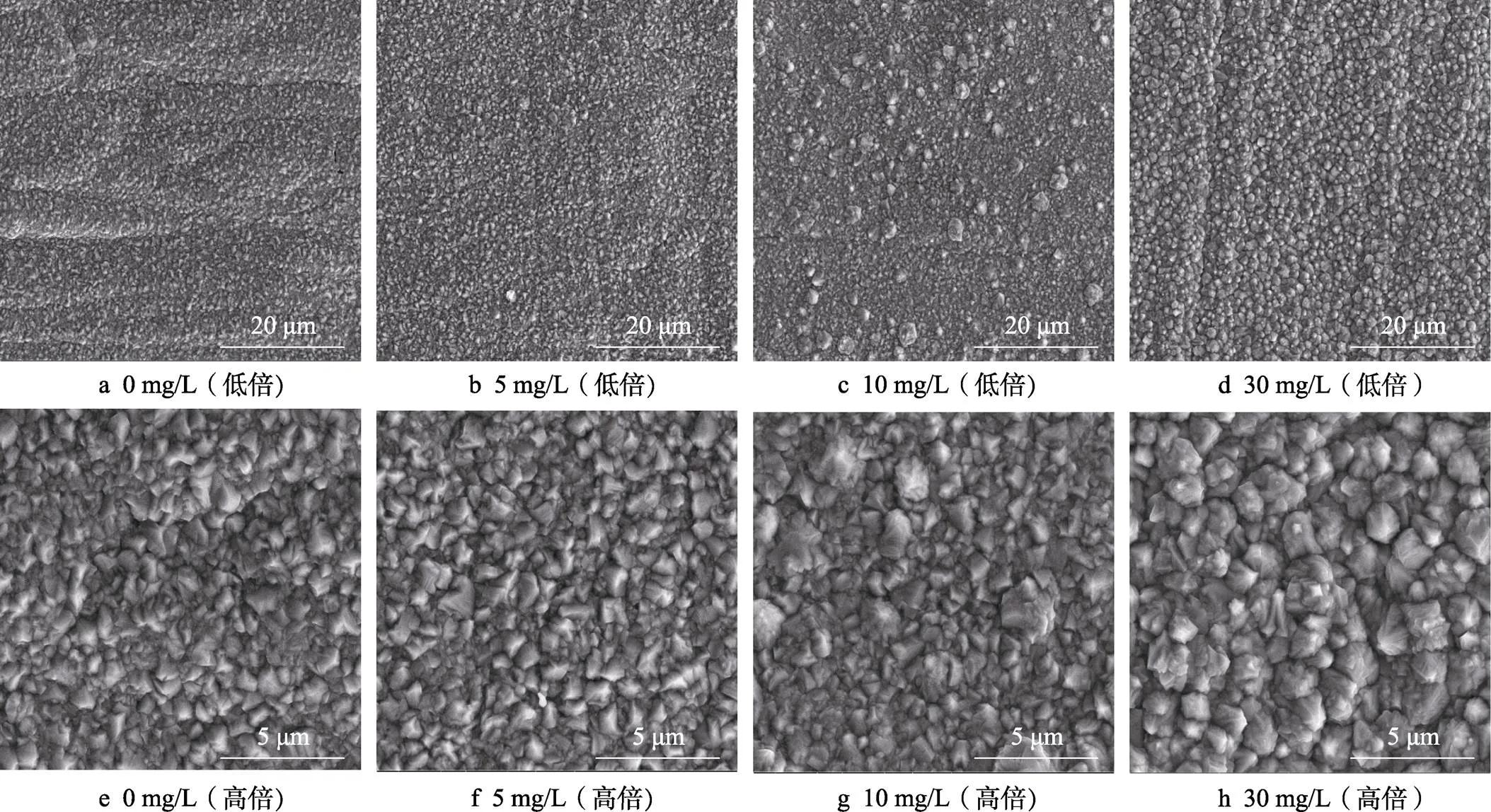

在含有不同浓度铜离子镀液中的电镀镍层宏观形貌如图1所示。从图1可以看出,镍层表面的色泽随着镀液中铜离子浓度的升高逐渐变得暗淡;在镀液中不存在杂质铜离子时,镀层表面光亮,呈银白色。对镀液中含有不同浓度铜离子的镍层表面微观形貌进行了观察,结果如图2所示。

图1 镀液中存在不同浓度铜离子的电镀镍层的宏观形貌

图2 不同浓度铜离子条件下电镀镍层的SEM图像

由图2可见,随着镀液中铜离子浓度的增加,镍层的微观形貌发生了改变。可以看到,镀液中无杂质铜离子时,镍层的晶粒较小、尺寸均匀,镍层致密且表面较为平整。随着镀液中杂质铜离子浓度的上升,晶粒的尺寸变大,开始出现大晶粒与小晶粒的相互交叠,在其表面可见一些较大的晶粒,沉积层的表面晶粒呈棱锥状,表明晶粒以螺旋位错的方式进行生长。

2.2 晶体织构

在镀液中存在不同浓度铜离子时,电镀镍层的XRD图谱如图3所示。其中,图3b是图3a中衍射角为42°~46°时的放大图。各电镀镍层不同晶面的择优取向强度如图4所示。

从图3的XRD图谱可知,镍层的晶体结构为简单面心立方相。随着镀液中铜离子浓度的增加,衍射峰的强度会发生变化,局部放大图(图3b)显示主峰的衍射角度向大角度偏移。由于铜离子的析出电位较正,在发生镍离子电沉积的过程中铜离子也参与了镍离子的析出反应,即铜离子与镍离子发生了共沉积,导致主峰的衍射角度发生了变化。

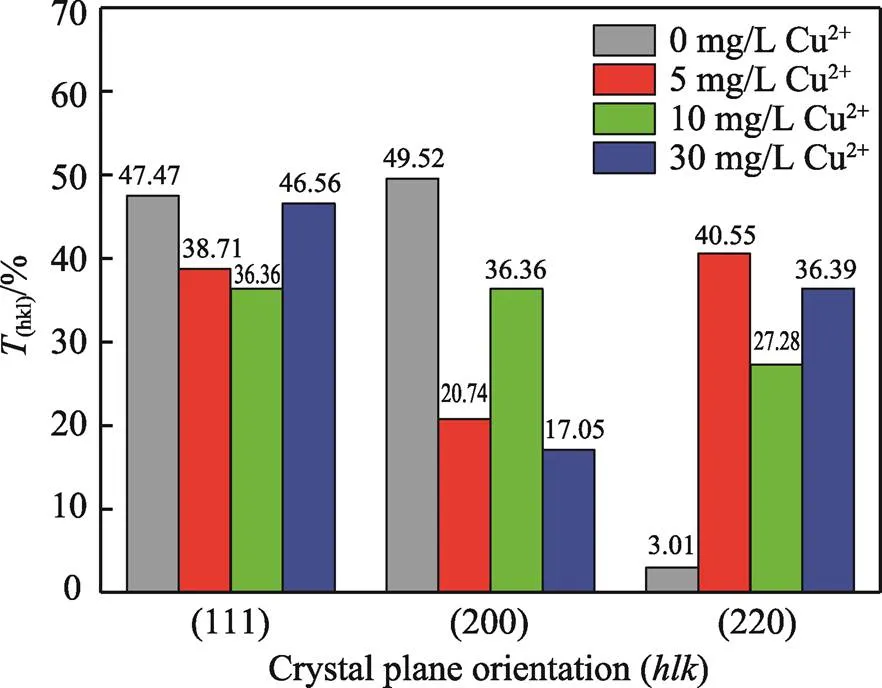

通过计算各晶面的择优取向系数c,可对镀液中存在不同铜离子浓度时的电镀镍层晶面取向分布状况进行比较。当各晶面的c值相同时,则表明各晶面各向同性。当某个晶面的c值大于平均值时,则该晶面存在择优取向。此实验计算了3个晶面的c值,c的平均值为33.3%。由图4的计算结果可知,随着镀液中铜离子浓度的增加,镍层不同晶面的择优取向强度发生了改变。当镀液中无铜离子时,镍层晶体主要的生长晶面为(111)和(200),择优系数分别为47.47%和49.52%。随着镀液中铜离子浓度的增加,(200)晶面的择优系数受到抑制,而(220)晶面的择优系数得到增强。此时,晶粒的生长表现为(111)和(220)晶面沿镀层表面方向的择优分布,这与之前的文献报道相同[17]。

图3 镀液中存在不同浓度铜离子的电镀镍层的XRD图谱

图4 不同铜离子浓度条件下电镀镍层的(111)、(200)和(220)晶面的择优系数T(hkl)

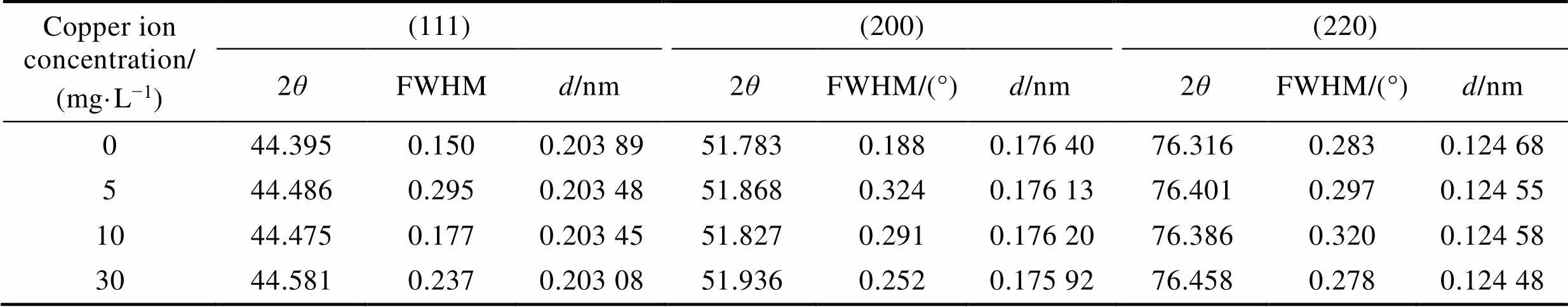

对不同镍层的衍射图谱进行了拟合,所得结果如表2所示。由于铜原子的半径大于镍原子的半径,因此铜离子的析出会造成镍晶格的畸变,衍射峰的半峰宽(FWHM)变宽,晶面间距变小,镍结晶变得粗大,这与镍层的SEM图像所观察到的现象一致。

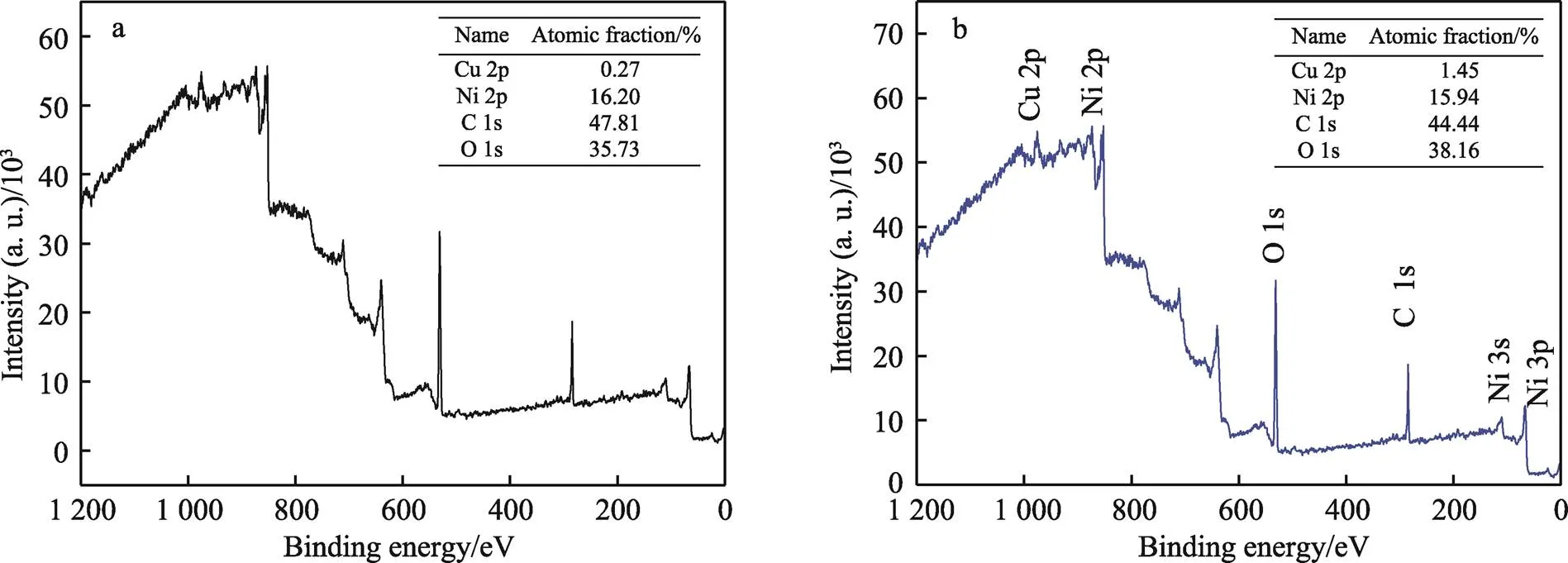

2.3 XPS测试

为了进一步研究分析铜元素在镍层中的价态和含量的变化情况,在铜离子质量浓度为0和30 mg/L条件下对获得的电镀镍层进行表面XPS测试分析,其全谱图如图5所示。从几种主要的化学元素定量分析结果可知,镀液中存在铜离子时会与主体镍离子共同析出,造成镍离子的析出效率降低,镍层中的镍元素含量下降。对图5中的主要化学元素进行了分峰拟合,结果如图6所示。

图6a为Ni 2p的精细图谱,在Ni 2p3和Ni 2p1区域分别显示了3个小峰,结合能从低到高范围内分别对应单质镍、镍的相关氧化物、镍的卫星峰[18-19]。对于图6b中的Cu 2p,在Cu 2p3和Cu 2p1区域内各出现了1个主峰和1个次峰,分别对应单质铜和铜的相关氧化物[20]。对于O 1s,可以通过3个峰进行拟合,结合能最小峰可认为对应O2−,主峰对应OH−,即对应于金属镍或铜的氢氧化物,而在较高结合能区域的次峰可认为是由SO42−或吸附H2O所致[21]。

表2 XRD图谱拟合数据

Tab.2 XRD pattern fitting data

图5 镀液中含0 mg/L(a)和30 mg/L(b)铜离子时电镀镍层的XPS全谱图

图6 镀液中含30 mg/L铜离子时电镀镍层中各化学元素的精细图谱

2.4 镍层耐蚀性

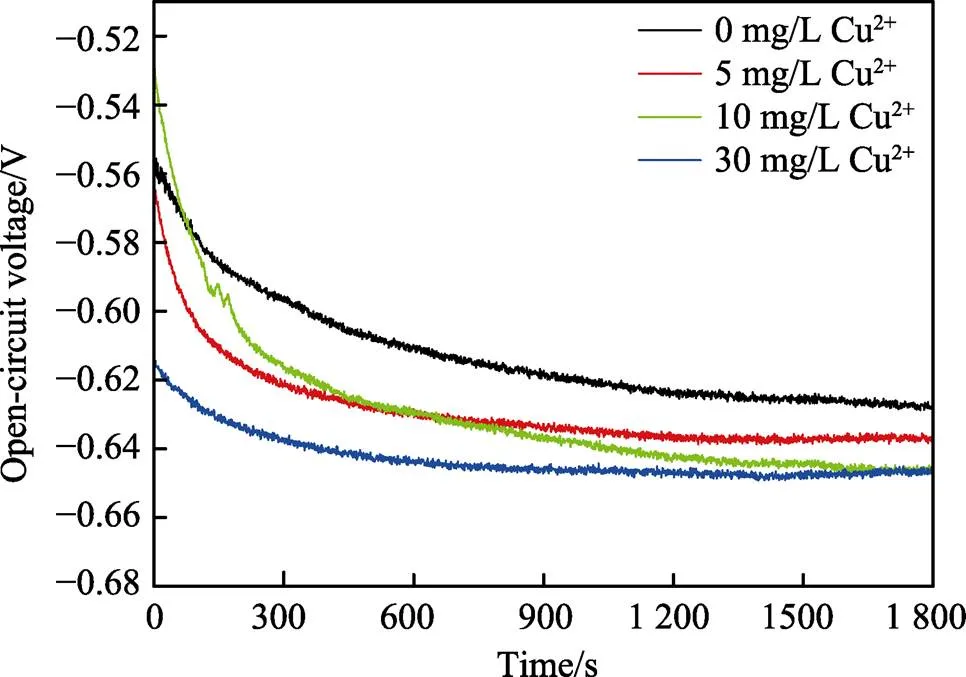

2.4.1 开路电位演化

镀液中含不同浓度铜离子的电镀镍层在质量分数为3.5%的NaCl溶液中1 800 s内的开路电位(OCP)的变化情况如图7所示。从图7可以看出,镍层在质量分数为3.5%的NaCl溶液中的开路电位随着浸泡时间的延长在一段时间内呈下降趋势,随后逐渐平稳。随着镀液中铜离子浓度的增加,开路电位负移的趋势更加明显。根据混合电位理论,开路电位代表金属表面的电化学活性,开路电位的上升可认为是表面钝化膜的增厚,反之则认为是溶解。由此可知,在质量分数为3.5%的NaC1溶液中浸泡时,镍层表面的钝化膜遭到破坏。因为在含有铜离子的镀液中电镀镍层的开路电位较负,因此表面的钝化膜层被破坏的程度越大。随着铜离子浓度的增加,镍层表面的钝化膜层越容易遭到破坏,从而难以对基体产生保护作用。

图7 镍层在质量分数为3.5%的NaCl溶液中的开路电位变化情况

2.4.2 动电位极化曲线

在不同铜离子浓度条件下,对获得的电镀镍层进行了动电位极化测试,测试介质为质量分数3.5%的NaCl溶液,极化曲线如图8所示。通过外推法拟合得到相应的自腐蚀电位和自腐蚀电流密度,如表3所示。从图8和表3的数据可以看出,在镀液中含有铜离子时,电镀镍层在质量分数为3.5%的NaCl溶液中的自腐蚀电位负移,自腐蚀电流密度增加,表明镀液中存在铜离子将会对电镀镍层的自腐蚀性能产生影响。当镀液中不存在铜离子时,自腐蚀电位为−0.487 V,自腐蚀电流密度为7.898 9 μA/cm2。当铜离子在镀液中的含量被控制在工艺范围内时,即此次实验中质量浓度5 mg/L时,镍层的自腐蚀电流密度的变化不大。当镀液中铜离子的含量达到或超过工艺范围时,即(Cu2+)≥10 mg/L时,镍层的自腐蚀电流密度显著增加。

图8 镍层在质量分数为3.5%的NaCl溶液中的动电位极化曲线

表3 极化曲线拟合结果

Tab.3 Fitting results of potentiodynamic polarization curves

2.4.3 交流阻抗曲线

为了进一步讨论镀液中不同浓度铜离子对电镀镍层耐蚀性的影响,在质量分数3.5%的NaCl溶液中进行电化学阻抗测试,结果如图9所示。从图9a可以看出,4条曲线皆为单一的半圆形容抗弧,一般容抗弧的曲率半径越大,则表明发生腐蚀反应的阻力越大,镀层的耐蚀性能越强。由图9a可知,随着镀液中微量铜离子含量的增加,电镀镍层的耐蚀性逐渐下降。由Bode图(图9b)可知,镀液中铜离子的质量浓度为10 mg/L或以下时,电镀镍层的腐蚀行为类似。在阻抗模值–频率图(图9b)中,曲线的平台对应溶液的电阻和极化电阻之和。考虑到腐蚀介质的导电性较好,因此认为阻抗模值均源于腐蚀反应的贡献。随着镀液中杂质铜离子含量的增加,阻抗模值逐渐减小,腐蚀反应越容易进行。在相位角–频率图(图9b)中,曲线的峰值表明了镀层表面双电层之间的电荷转移和C1−的扩散过程,随着镀液中微量杂质铜离子含量的增加,在中频区间的相位角开始变小,并且相位角在更高的频率下就开始呈现下降的趋势,这表示镀层的耐蚀性下降。

使用Zsimp Win软件按照图10中所示的等效电路图进行拟合。其中,s表示溶液电阻;f表示与表面双电层电容有关的常相位角元器件;ct为镀层电荷转移电阻,体现材料整体的腐蚀性能。电化学阻抗谱拟合的结果如表4所示。

图9 不同铜离子浓度条件下电镀镍层在质量分数为3.5%的NaC1溶液中的Nyquist图(a)和Bode图(b)

图10 模拟镍层的EIS等效电路

表4 电化学阻抗谱拟合的电化学参数

Tab.4 Electrochemical parameters for electrochemical impedance spectroscopy fitting

由表4中的拟合数据可知,当镀液中无铜离子时,ct最大(1 798 Ω·cm2);随着镀液中铜离子浓度的增加,电荷转移电阻ct逐渐减小,当镀液中铜离子的质量浓度为30 mg/L左右时,ct减小至851 Ω·cm2,表明电镀镍层的耐蚀性下降,镀液中存在的铜离子影响了电镀镍层的耐蚀性能。电化学阻抗谱拟合的结果与动电位极化测试的结果一致。

3 结论

1)当镀液中不存在杂质铜离子时,电镀镍层光亮平整,晶粒较小、呈颗粒状、尺寸均匀。随着镀液中铜离子浓度的增加,镍层表面变暗,晶粒变得粗大,呈棱锥状生长。

2)镀液中存在的杂质铜离子影响了电镀镍层的晶体织构,镍晶生长的择优取向从(111)、(200)晶面转向(111)、(220)晶面生长,(200)晶面的晶粒生长受到抑制,铜离子的共析导致镍晶发生了晶格畸变,铜离子最终以单质铜和铜氧化物的形式存在于镍层中。

3)镀液中存在杂质铜离子时,电镀镍层的耐腐蚀性能下降。随着铜离子浓度的增加,镍层在质量分数为3.5%的NaC1溶液中的开路电位负移,自腐蚀电位变负,自腐蚀电流密度增大。交流阻抗测试结果表明,随着镀液中杂质铜离子浓度的增加,镍层的电荷转移电阻、相位角和阻抗模值均减小。

[1] 杨哲, 李桂, 郑博龙. 镍及镍合金的应用及展望[J]. 有色金属加工, 2021, 50(3): 7-11.

YANG Zhe, LI Gui, ZHENG Bo-long. Application and Prospect of Nickel and Nickel Alloy[J]. Nonferrous Metals Processing, 2021, 50(3): 7-11.

[2] 李会谦, 刘雪琴. 稀有金属镀层材料应用现状研究[J]. 中国金属通报, 2017(11): 127-128.

LI Hui-qian, LIU Xue-qin. Research on Application Status of Rare Metal Coating Materials[J]. China Metal Bulletin, 2017(11): 127-128.

[3] 杨哲, 杨晗, 程伟, 等. 镍及镍合金产品标准现状分析及应用[J]. 有色金属加工, 2020, 49(2): 4-6.

YANG Zhe, YANG Han, CHENG Wei, et al. Analysis and Application on Standard of Nickel and Nickel Alloy Product[J]. Nonferrous Metals Processing, 2020, 49(2): 4-6.

[4] DARBAND G B, ALIOFKHAZRAEI M, DOLATI A, et al. Electrocrystallization of Ni Nanocones from Chloride- Based Bath Using Crystal Modifier by Electrochemical Methods[J]. Journal of Alloys and Compounds, 2020, 818: 152843.

[5] MECH K. Influence of Organic Ligands on Electrodeposition and Surface Properties of Nickel Films[J]. Surface and Coatings Technology, 2017, 315: 232-239.

[6] KING M K J, MAHAPATRA M K. Microstructure of Electrodeposited Nickel: Role of Additives[J]. Journal of Materials Engineering and Performance, 2020, 29(11): 7555-7566.

[7] WANG Bo-wei, LEE Chun-ying, LEE H B. The Influences of Monoethanolamine Additive on the Properties of Nickel Coating Electroplated in Post Supercritical Carbon Dioxide Mixed Watts Bath[J]. Surface and Coatings Technology, 2018, 337: 232-240.

[8] RUDNIK E, WOJNICKI M, WŁOCH G. Effect of Gluconate Addition on the Electrodeposition of Nickel from Acidic Baths[J]. Surface and Coatings Technology, 2012, 207: 375-388.

[9] NAM D H, HONG K S, KIM J S, et al. Synergistic Effects of Coumarin and Cis-2-Butene-1, 4-Diol on High Speed Electrodeposition of Nickel[J]. Surface and Coatings Technology, 2014, 248: 30-37.

[10] WANG Shi-ying, HOU Chao, WU Min-xian, et al. Effect of Choline Chloride on Electrodeposited Superhydrophobic Nickel Film and the Corrosion Protection Application[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2021, 614: 126-185.

[11] WANG Yu-rong, YANG Cai-hong, HE Jia-wei, et al. Effects of Choline Chloride on Electrodeposited Ni Coating from a Watts-Type Bath[J]. Applied Surface Science, 2016, 372: 1-6.

[12] WASEKAR N P, HARIDOSS P, SESHADRI S K, et al. Influence of Mode of Electrodeposition, Current Density and Saccharin on the Microstructure and Hardness of Electrodeposited Nanocrystalline Nickel Coatings[J]. Surface and Coatings Technology, 2016, 291: 130-140.

[13] PAVLATOU E A, RAPTAKIS M, SPYRELLIS N. Synergistic Effect of 2-Butyne-1, 4-Diol and Pulse Plating on the Structure and Properties of Nickel Nanocrystalline Deposits[J]. Surface and Coatings Technology, 2007, 201(8): 4571-4577.

[14] 谭澄宇, 崔航, 胡炜, 等. 纳米−Al2O3颗粒对镍电结晶初期阶段的影响(英文)[J]. 稀有金属材料与工程, 2010(1): 10-16.

TAN Cheng-yu, CUI Hang, HU Wei, et al. Influence of Nano-Al2O3Particles on Nickel Electrocrystallization at Initial Stage[J]. Rare Metal Materials and Engineering, 2010(1): 10-16.

[15] 张允城, 胡如南, 向荣. 电镀手册[M]. 北京:国防工业出版社:277-279.

ZHANG Yun-cheng, HU Ru-nan, XIANG Rong. Electroplating Handbook[M]. Beijing: National Defense Industry Press: 277-279.

[16] 唐徐情, 任秀斌, 陆海彦, 等. 镀液中金属杂质离子对电镀镍层性能的影响[J]. 高等学校化学学报, 2016, 37(7): 1364-1371.

TANG Xu-qing, REN Xiu-bin, LU Hai-yan, et al. Effect of Metallic Impurities in the Electroplating Solution on Nickel Coatings[J]. Chemical Journal of Chinese Universities, 2016, 37(7): 1364-1371.

[17] 徐仰涛, 刘志健, 朱珍旭, 等. 铜离子对工业电解液中镍电结晶行为的影响[J]. 中国有色金属学报, 2021, 31(4): 984-994.

XU Yang-tao, LIU Zhi-jian, ZHU Zhen-xu, et al. Effect of Copper Ions on Electrocrystallization Behavior of Nickel in Industrial Electrolyte[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(4): 984-994.

[18] LI Bao-song, MEI Tian-yong, LI Dan-dan, et al. Structural and Corrosion Behavior of Ni-Cu and Ni-Cu/ZrO2Composite Coating Electrodeposited from Sulphate- Citrate Bath at Low Cu Concentration with Additives[J]. Journal of Alloys and Compounds, 2019, 804: 192-201.

[19] QIN Li-yuan, LIAN Jian-she, JIANG Qing. Effect of Grain Size on Corrosion Behavior of Electrodeposited Bulk Nanocrystalline Ni[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(1): 82-89.

[20] BOUKHVALOV D W, ZHIDKOV I S, KUKHARENKO A I, et al. Stability of Boron-Doped Graphene/Copper Interface: DFT, XPS and OSEE Studies[J]. Applied Surface Science, 2018, 441: 978-983.

[21] MONACO L, SODHI R N S, PALUMBO G, et al. XPS Study on the Passivity of Coarse-Grained Polycrystalline and Electrodeposited Nanocrystalline Nickel-Iron (NiFe) Alloys[J]. Corrosion Science, 2020, 176: 108902.

Effects of Impurity Copper Ions on the Morphology and Corrosion Resistance of Electroplated Nickel Layer

,,

(School of Material Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China)

The work aims to study the effects of copper ion impurities in nickel plating solution on the microstructure and corrosion resistance of electroplated nickel layer. In the form of copper sulfate pentahydrate, different mass concentration (5, 10, 30 mg/L) of copper ions were introduced into the nickel plating solution as copper ion impurity, and compared with the initially prepared nickel plating solution (0 mg/L Cu2+) as a blank group. Low current density (0.5 A/dm2) was used to electroplate nickel layer on Q235 steel, then scanning electron microscope (SEM), X-ray diffractometer (XRD), X-ray photoelectron spectroscopy (XPS) and electrochemical analysis techniques were used to characterize and analyze the surface micromorphology, crystal texture, chemical state information of various elements on the surface and corrosion resistance of different electroplated nickel layers. The results showed that the electroplated nickels layer gradually became gray, and the appearance quality decreased when the concentration of copper ions in the nickel plating solution increased; when the content of copper ions in the nickel plating solution was within the industrial tolerance range (≤10 mg/L),the nickel layer was bright in color, while the crystal grain size was small and uniform. When the concentration of copper ions was greater than the industrial tolerance, the crystal grains began to become coarser, and the size was not uniform.The growth mode of nickel crystal remained unchanged, which grew in the form of spiral dislocation. The copper ion in the plating solution changed the nickel crystal structure, the diffraction angle for the main peak shifted to a large angle, the half peak width increased gradually, and the crystal plane spacing decreased. At the same time, it affected the preferred growth orientation of nickel crystal, the grain growth gradually changed from (111) and (200) planes to (111) and (220) planes. XPS test results showed that the increase of copper ion concentration led to the decrease of nickel precipitation efficiency. Copper ions precipitated in the nickel layer and existed in the nickel layer in the form of elemental copper and copper oxide.The electrochemical test results showed that the copper ion in the nickel plating solution reduced the corrosion resistance of the nickel layer. With the increase of copper ion concentration from 0 mg/L to 30 mg/L, the open circuit potential (OCP) of nickel layer in 3.5wt.% NaC1 solution gradually decreased, the self-corrosion potential decreased from −0.487 mV to −0.547 mV, the self-corrosion current density increased from 7.898 9 μA/cm2to 17.316 μA/cm2, the electrochemical impedance modulus and phase angle became smaller, and the charge transfer resistance (ct) decreased from 1 798 Ω·cm2to 851 Ω·cm2. In summary, trace copper ion impurities in watt solution will lead to coarse nickel crystal and gray appearance of the coating.The impurity copper atoms in the nickel layer will cause a certain degree of lattice distortion, reduce the lattice constant and change the preferred orientation of grain growth.With the increase of copper ions impurity concentration, the self-corrosion current density increases, the impedance value decreases accordingly, and the corrosion resistance decreases in 3.5wt.% NaCl solution.

copper ions; electroplated nickel; surface topography; crystal texture; corrosion resistance; electro-deposition

TQ153.1

A

1001-3660(2022)10-0276-08

10.16490/j.cnki.issn.1001-3660.2022.10.029

2021−10−09;

2022−01−05

2021-10-09;

2022-01-05

夏日辉(1996—),男,硕士,主要研究方向为金属表面工程。

XIA Ri-hui (1996-), Male, Master, Research focus: metal surface engineering.

王春霞(1976—),女,硕士,高级工程师,主要研究方向为金属电沉积、阳极氧化等。

WANG Chun-xia (1976-), Female, Master, Senior engineer, Research focus: metal electro-deposition, anodic oxidation, etc.

夏日辉, 王春霞, 田礼熙.杂质铜离子对电镀镍层组织形貌及耐蚀性的影响[J]. 表面技术, 2022, 51(10): 276-283.

XIA Ri-hui, WANG Chun-xia, TIAN Li-xi. Effects of Impurity Copper Ions on the Morphology and Corrosion Resistance of Electroplated Nickel Layer[J]. Surface Technology, 2022, 51(10): 276-283.

责任编辑:彭颋