PVA覆膜对Kevlar纤维表面化学镀Cu层性能的影响

2022-11-07贾建刚夏廷玺

贾建刚, 苏 铖, 夏廷玺

(1.兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050; 2.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050; 3.深圳市晖耀电子有限公司, 广东 深圳 518109)

Kevlar纤维以其高强度、高模量、质量轻、耐火、耐辐射和优异的化学稳定性而被广泛应用于航空航天、飞机、消防和国防军事等诸多领域[1-2].然而,Kevlar纤维不导电,对其表面金属化可以扩展其在柔性波导管、超轻宇航电缆和高性能电磁防护等领域的应用[3].因此,表面金属化的导电Kevlar纤维引起了科研工作者的广泛关注[4-8].

化学镀技术由于成本低、操作方便和不需要大型设备等特点,是在纤维表面沉积金属镀层最简单的方法[9-10].镍、银和铜层是导电金属镀层的首要选择.然而对于Kevlar纤维而言,高结晶度导致的惰性表面使纤维基体和金属镀层之间界面粘附力低,为解决这一问题,许多研究人员都致力于提高镀层与纤维的稳定性和耐久性.Kevlar纤维在化学镀覆前通常需要用强酸强碱刻蚀纤维表面,使其粗化,然后再进行敏化和活化处理,通过引入足够锚定点来改善金属镀层和基体的界面粘合.Yu等[4]将含有—NH2和—OH官能团的交联壳聚糖(CS)作为螯合剂吸收钯离子,在纤维基体表面形成了催化膜,然后化学镀银,获得了较强的粘附性;Liang等[11]使用DMSO-NaH溶胀处理芳纶纤维表面,敏化活化后化学施镀,发现采用DMSO-NaH溶胀处理的方法可以增强镀层的粘附力;Horiuchi等[12]开发了一种新型无刻蚀化学镀工艺,不需要对基体进行任何表面修饰便会在塑料基体上形成具有较强附着力的镀层;Burch[13]采用在化学镀液中加入聚乙烯吡咯烷酮来增强芳纶纤维与金属镀层之间的附着力;Fatema[14]通过碘辅助的无钯催化工艺在Kevlar纤维基体化学镀镍,以提高镀层与基体的结合力;庞宏伟[15]通过在化学镀液中加入十二烷基硫酸钠,从而提升了化学镀层的附着力.

尽管通过界面改性和镀液优化的方式能够一定程度上提升化学镀层的附着力,但这些方法均不同程度地增加了镀覆工艺的复杂性,且实际效果与人们的期望仍有较大差距.本研究在Kevlar纤维化学镀Cu后,将Cu/Kevlar纤维浸入经过适当浓度水解的聚乙烯醇(polyvinyl alcohol,PVA)水溶液中进行覆膜处理,以此来提高镀层的完整性与稳定性.镀后覆膜处理不仅可以明显提升镀层附着力,而且操作简单方便,既可以单独使用,也可与界面改性或镀液优化相结合,从而有效提升Kevlar纤维表面金属镀层的抗剥落能力.

1 实验

1.1 实验过程

将Kevlar纤维浸入质量浓度为45 g/L的NaOH溶液中,在45 ℃条件下超声波震荡蚀刻35 min;然后在20 g/L SnCl2和20 ml/L HCl组成的敏化液中浸泡10 min;再浸入由0.5 g/L PdCl2和10 ml/L HCl组成的活化溶液中处理10 min.上述每个步骤结束时都用蒸馏水冲洗2次.对预处理后的Kevlar纤维进行化学镀Cu,镀Cu液组成为8 g/L CuSO4·5H2O、40 g/L NaKC4H4O6·4H2O、4.1 g/L NaOH和10 ml/L HCHO,pH值为12.5,施镀温度为45 ℃,施镀时间为15 min.施镀完成后,样品在50 ℃下干燥2 h.将浓度为1、3、5、7、10 g/L的PVA在95 ℃的蒸馏水中水解2 h,然后静置.当温度降至室温时,将Cu/Kevlar纤维在不同浓度PVA溶液中浸泡5 min后取出,自然干燥,得到不同厚度的PVA薄膜.预处理、化学镀Cu和PVA覆膜后处理过程如图1所示.

图1 PVA覆膜Kevlar纤维化学镀Cu工艺示意图

1.2 测试方法

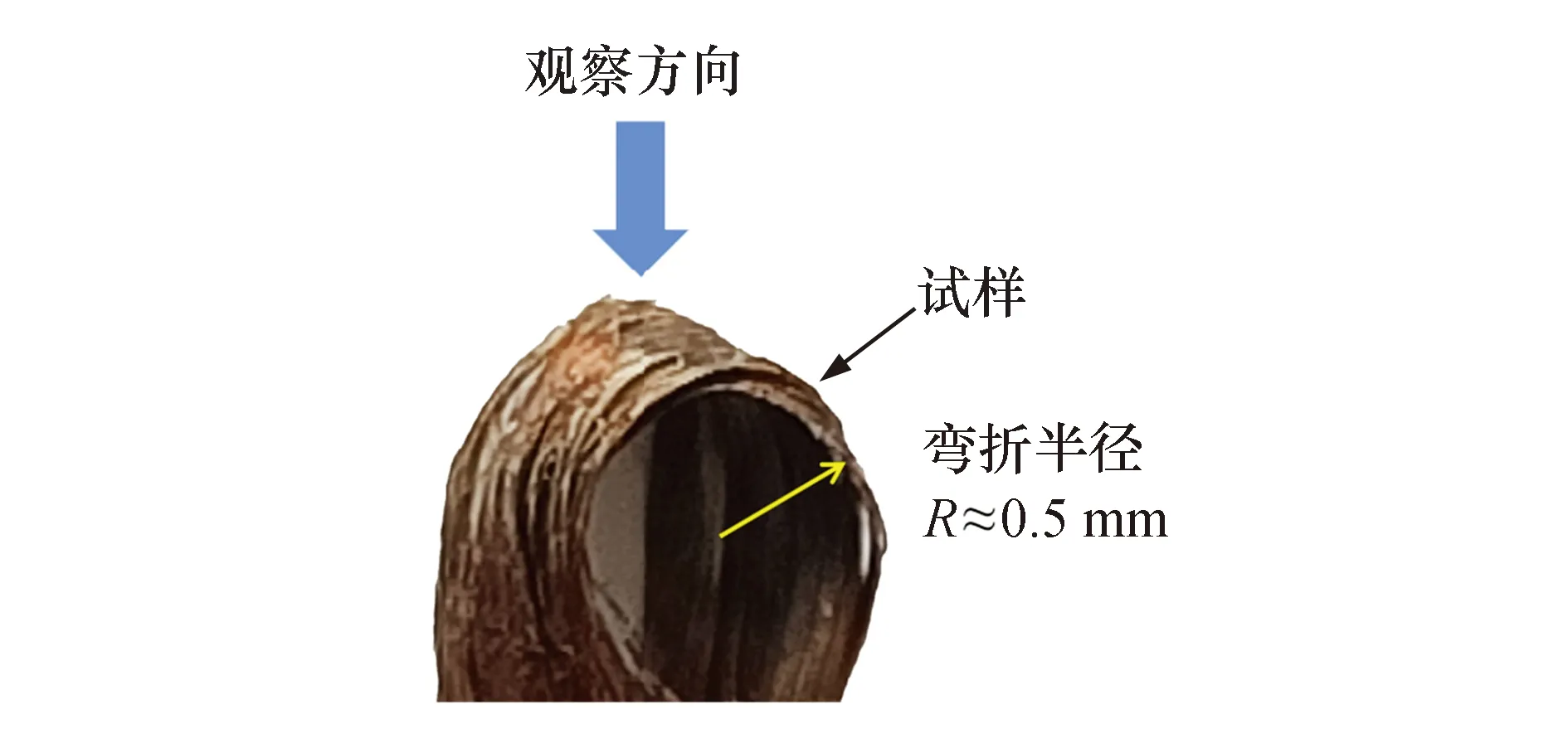

利用扫描电子显微镜(SEM,QuantaFEG450)观察样品的表面形貌;利用X射线光电子能谱(XPS,Axis Supra)对样品的表面化学价态(结合能)进行表征;采用TM2511电阻测试仪测定PVA覆膜Cu/Kevlar纤维的电阻;采用弯折剥离实验测试镀层的附着效果,如图2所示,纤维弯折的曲率半径约为0.5 mm;纤维的单丝拉伸强度由电子万能试验机(MTS-E44.304)进行测量,单实验个数至少为40组,然后使用Weibull分布统计来描述单丝强度.

图2 弯折剥离实验示意图

描述纤维单丝拉伸强度的Weibull分布统计函数的一般形式为[16]:

(1)

式中:Fw(σ)表示单丝拉伸强度不大于σ的累计概率分布函数;σ表示单丝拉伸强度;σ0为尺度参数,w是形状参数,用来表示单丝拉伸强度的分散程度.

Kevlar纤维的平均单丝拉伸强度为

(2)

式中:Г代表伽马函数;fw(σ)是单丝拉伸强度概率密度分布函数,其表达式为

(3)

式(3)中参数σ0和m由式(4)求得

(4)

通过lnln[1/1-Fw(σ)]对lnσ作图,其拟合直线的斜率就是m,然后根据lnln[1/1-Fw(σ)]=0求出σ0.

2 结果与讨论

2.1 表面形貌

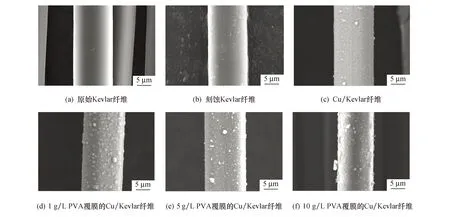

原始Kevlar纤维、刻蚀Kevlar纤维、Cu/Kevlar纤维和PVA覆膜Cu/Kevlar纤维的表面形貌如图3所示.原始Kevlar纤维的扫描电镜图像光滑明亮,如图3a所示;刻蚀后纤维表面比原始纤维粗糙,如图3b所示;图3c是化学镀Cu后纤维的表面形貌,从图中可以看到从镀液自动分解出的游离Cu颗粒附着在样品表面,Cu镀层显得粗糙而致密;图3d~3f是经过不同水解浓度的PVA溶液覆膜处理后的Cu/Kevlar纤维表面SEM形貌,随着PVA浓度的增加,PVA膜厚度增加,镀层表面的导电性下降.在相同加速电压、工作距离和放大倍数条件下,PVA覆膜试样的表面亮度有所增加,这是由于PVA表面电荷聚集和不规则放电导致的.

图3 PVA覆膜Cu/Kevlar纤维的SEM形貌

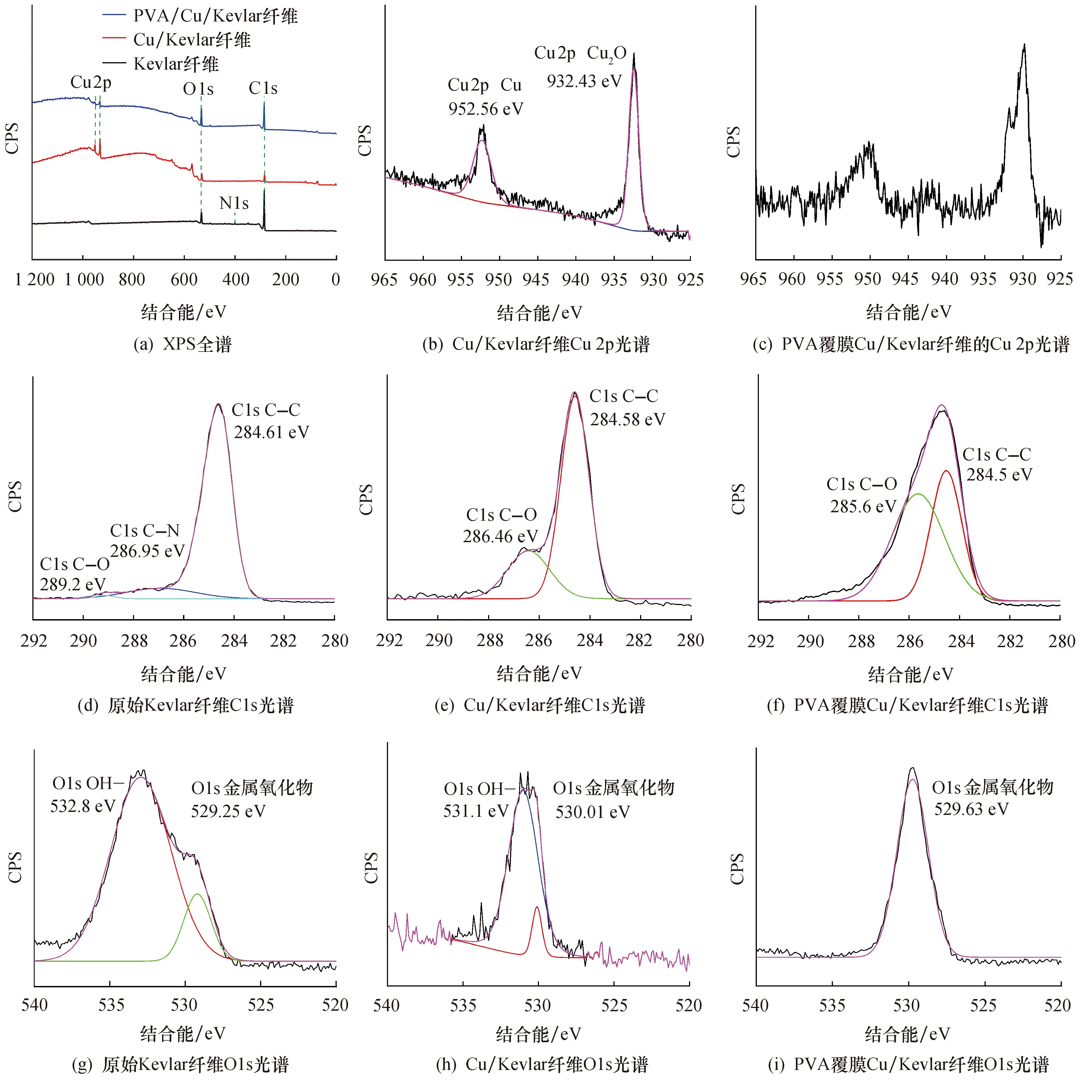

2.2 XPS分析

图4为原始Kevlar纤维、Cu/Kevlar纤维和5 g/L PVA覆膜Cu/Kevlar纤维的XPS光谱.图4a是3种情况的XPS全谱,可以看到,从原始Kevlar纤维到Cu/Kevlar纤维有明显的Cu谱峰.图4b、c是Cu/Kevlar纤维和PVA覆膜Cu/Kevlar纤维的Cu2p谱峰.图4b中位于932.43、952.56 eV处的谱峰分别归属于Cu2O和Cu,说明化学镀Cu后,Cu镀层表面有Cu2O存在,而在PVA覆膜后,如图4c所示Cu2p的谱峰发生了变化.图4d~4f是原始Kevlar纤维、Cu/Kevlar纤维和PVA覆膜Cu/Kevlar纤维的C1s光谱.图4d中位于284.61、286.95、289.2 eV的谱峰分别对应C—C、C—N和C—O键,均属于原始Kevlar基体的特征;化学镀Cu后,C的存在形式有2种,如图4e所示,分别是C—C(284.58 eV)和C—O(286.46 eV),这2种C主要来自于化学镀Cu液中的酒石酸钾钠残留;PVA覆膜后,C1s显示C主要是C—C和C—O,分别对应284.5、285.6 eV峰位,这是PVA的主要特征.图4g~4i分别是原始Kevlar纤维、Cu/Kevlar纤维和5 g/L PVA覆膜Cu/Kevlar纤维的O1s光谱,由图中可以看出,原始Kevlar纤维的O主要是金属氧化物(529.25 eV)和氢氧化物(532.8 eV),其中金属氧化物是实验过程中支撑纤维的Cu架因为刻蚀过程中受热氧化所致,氢氧化物主要是刻蚀液氢氧化钠的残留;化学镀Cu后的O也主要是金属氧化物(530.01 eV)和氢氧化物(531.1 eV),只是金属氧化物是因为镀层表面存在Cu2O所致,氢氧化物是化学镀Cu液中氢氧化钠的残留;PVA覆膜后的O以金属氧化物(529.63 eV)的形式存在.

图4 PVA覆膜Cu/Kevlar纤维的XPS光谱

2.3 弯折剥离形貌

图5a显示了Cu/Kevlar纤维经180°弯曲后的SEM形貌,可以看出,镀Cu层破坏非常严重,有裂纹和大片剥落现象存在.然而,在镀Cu层上形成具有不同厚度的保护性PVA膜后,剥离的问题得到了有效的改善,如图5b~5d所示.并且随着PVA浓度的增加,纤维的柔韧性逐渐下降,硬度逐渐增加.当PVA水解质量浓度达到10 g/L时,柔韧性远低于原始Kevlar纤维和Cu/Kevlar纤维.

图6a、6b分别为PVA覆膜前后的Cu镀层示意图.如图6a所示,Cu镀层由连续沉积在纤维表面的Cu颗粒构成,在Cu颗粒的连接处,容易产生应力集中.在弯曲载荷下,应力不断增大,裂纹在颗粒连接处萌生和扩展,最后Cu镀层从纤维上脱落,如图5a所示.在PVA浸渍上浆处理后,在Cu镀层上形成了一层薄膜,如图6b所示.由于PVA具有粘合性和成膜性,随着PVA膜的形成,它填充了Cu镀层表面的凹陷,从而防止了镀层发生严重剥落,如图5b~5d所示.

图5 PVA覆膜Cu/Kevlar纤维弯折剥离后表面形貌

图6 Cu镀层和经PVA覆膜保护的Cu镀层示意图

2.4 导电性

图7为Cu/Kevlar纤维和PVA覆膜Cu/Kevlar纤维表面电阻图.Cu/Kevlar纤维的电阻约为0.27~0.35 Ω/cm.经过不同浓度的PVA覆膜处理后,样品的导电性逐渐减弱.对于经过1、3、5、7、10 g/L的PVA溶液处理的试样,表面电阻平均增量分别为0.1、0.11、0.14、0.15、0.23 Ω/cm,这是因为PVA溶液浓度越大导致PVA薄膜厚度越厚,所以电阻变大.

图7 PVA覆膜前后Cu/Kevlar纤维的表面电阻图

2.5 单丝拉伸性能

图8所示是原始Kevlar纤维、Cu/Kevlar纤维和质量浓度为5 g/L的PVA覆膜Cu/Kevlar纤维的单丝拉伸性能.Weibull分布拟合的拟合度采用R2表示,范围为[0,1],R2越大,表示拟合程度越好.原始Kevlar纤维、Cu/Kevlar纤维和PVA覆膜Cu/Kevlar纤维的Weibull拟合情况如图8a~8c所示,由图可知,原始Kevlar纤维、Cu/Kevlar纤维和PVA覆膜Cu/Kevlar纤维的拟合度分别为0.944 8、0.992 2和0.988 1.与Cu/Kevlar纤维和PVA覆膜Cu/Kevlar 纤维相比,原始Kevlar纤维的Weibull拟合离散度较大,这是因为原丝表面存在缺陷所致,而Cu镀层和PVA薄膜则可以很好地弥补这些缺陷.

由式(2)最终计算得到原始Kevlar纤维、Cu/Kevlar纤维和PVA覆膜Cu/Kevlar纤维的单丝强度分别是2.301、2.689、2.396 GPa,如图8d所示,可以明显看到,原始Kevlar纤维的单丝强度强度最低,化学镀Cu后强度单丝强度增加.这是因为原始Kevlar纤维蚀刻后,表面遭到了一定程度的破坏,而化学镀Cu后镀层填补了因为蚀刻造成的缺陷,因此强度提高.但是PVA覆膜之后,纤维的强度又降低,这是因为PVA具有粘接性,浸渍覆膜之后,PVA覆膜Cu/Kevlar纤维表面相互粘接,在制备单丝拉伸试样的过程中,抽单丝会导致PVA膜和Cu镀层破坏,因此导致强度相较于Cu/Kevlar纤维有所下降,但是这并不影响PVA覆膜Cu/Kevlar纤维复丝的使用性能,因为在使用过程中,并不是单丝单独使用.图8e展示了3种纤维拉伸曲线,可以看出3种试样的拉伸曲线相似,说明其断裂形式是相同的,均为脆性断裂.

3 结论

1)采用不同水解浓度的PVA溶液对Cu/Kevlar纤维进行覆膜后处理,在镀层外表面形成一层PVA薄膜,弯折剥离试验显示PVA覆膜能够有效提升金属镀层在弯曲载荷下的完整性和稳定性,当PVA质量浓度为5 g/L时,镀层的柔韧性、导电性和抗弯曲剥落性能能够保持在最佳状态.

2)Cu/Kevlar纤维的表面电阻为0.27~0.35 Ω/cm,镀覆效果良好.1、3、5、7、10 g/L质量浓度的PVA覆膜Cu/Kevlar纤维的表面电阻平均增量分别为0.1、0.11、0.14、0.15、0.23 Ω/cm.在PVA浓度为5 g/L时,PVA覆膜Cu/Kevlar纤维的表面电阻为0.41 Ω/cm.

3)原始Kevlar纤维、Cu/Kevlar纤维和质量浓度为5 g/L的PVA覆膜Cu/Kevlar纤维的单丝拉伸强度Weibull分布拟合的拟合度分别为0.944 8、0.992 2和0.988 1,拟合程度良好,得到3种纤维试样的单丝强度分别为2.301、2.689、2.396 GPa.由于Cu镀层弥补了原丝表面的缺陷,化学镀Cu后,单丝强度升高;PVA覆膜的Cu/Kevlar纤维较Cu/Kevlar纤维强度有所下降,是由于在制备拉伸试样的过程中,抽单丝导致PVA膜和Cu镀层破坏.