Ni/WC复合镀层与Ni-W合金镀层力学性能比较

2022-08-18林立,韩华

林 立,韩 华

(开封大学机械与汽车工程学院,河南开封475000)

Q235钢在工业中应用广泛,为适应不同工作环境,提高其耐磨性能、耐腐蚀性能、抗污染性能以及力学性能具有重要意义。在不改变Q235钢组织结构的情况下,可通过表面涂覆膜层提高其耐磨性能、耐腐蚀性能、防污染性能以及力学性能[1-4]。

Ni基镀层具有较高硬度、良好的耐腐蚀性能和耐磨性能[5-6],被广泛用于金属材料(如碳钢、紫铜、不锈钢等)表面改性。目前国内外关于Ni基镀层的研究主要集中在制备工艺优化[7]、新型制备工艺开发[8]、镀层耐磨性能和耐腐蚀性能优化[9]等方面,但对Ni基镀层力学性能的研究较少。

掺杂固体颗粒的Ni基复合镀层与添加不同元素形成的Ni基合金镀层由于形核机理不同,导致力学性能存在差异,但相差程度尚不明确。基于此,有必要比较不同镀层的力学性能,筛选出力学性能更好的镀层,从而为提高Q235钢制件整体性能提供选择依据。本文在Q235钢表面分别制备Ni/WC复合镀层、Ni-W合金镀层,综合比较了不同镀层的形貌、成分、硬度、韧性、弹性及抗拉强度,得到了不同镀层的性能特点。

1 实验材料及方法

1.1 实验材料

Q235钢作为阴极,电解镍板作为阳极。阴阳极(正对放置)间距35 mm。阴极预处理流程为:砂纸打磨→碱液除油→酸蚀活化→清水冲洗→冷风吹干。

1.2 不同镀层制备

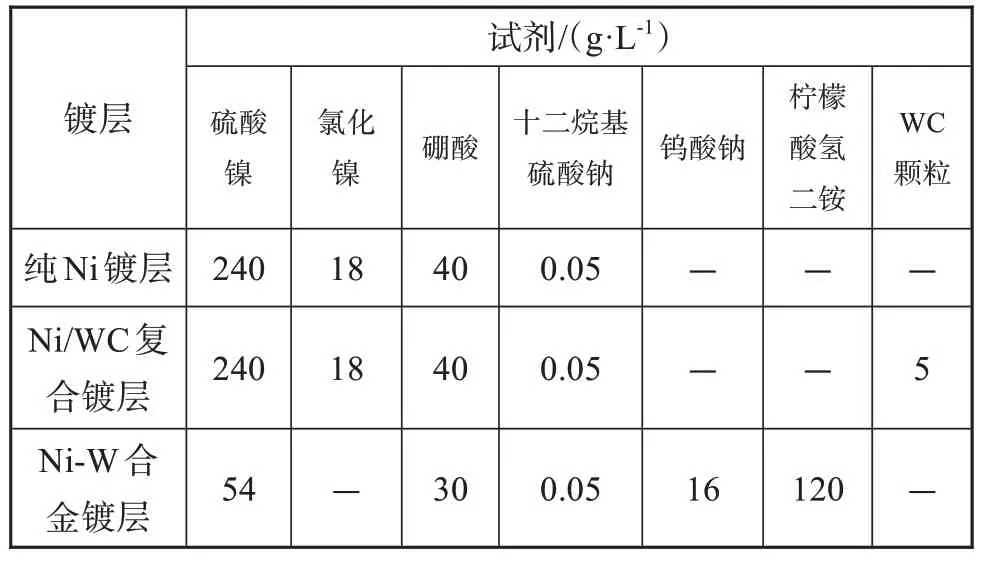

分别在瓦特型镀镍液、含有WC颗粒的瓦特型镀镍液及酸性镍钨合金镀液中制备纯Ni镀层、Ni/WC复合镀层、Ni-W合金镀层,溶液配方见表1。工艺条件:电流密度2 A/dm2,温度45℃,时间75 min。

表1 溶液配方Tab.1 Formula of plating solution

1.3 性能测试

采用JSM-6390A型扫描电镜和Falcon-60S型能谱仪表征镀层表面形貌和成分。采用Rigaku Ultima IV型X射线衍射仪表征镀层的晶相结构,参数为:电压40 kV、电流30 mA、扫描速度4°/min,角度范围20~90°。

采用MV-TEST1000型维氏硬度计,加载50 g测试镀层的硬度,保载时间为15 s。为保证测试结果的准确性和可靠性,在试样表面随机选5个点测试,结果取平均值。采用扫描电镜观察压痕形貌,定性判断镀层的韧性。

采用Nano Indenter型纳米压痕仪测试镀层的弹性,最大载荷设定25 mN,加载速率为1 mN/nm。采用线切割方法制备拉伸试样,抛光后在WES2000型拉伸实验机上进行实验,测试镀层的抗拉强度。为保证测试结果的准确性和可靠性,每组设3个平行试样,结果取平均值。

2 结果与讨论

2.1 不同镀层表面形貌和成分

基体和不同镀层表面形貌如图1所示。由图1可知,纯Ni镀层、Ni/WC复合镀层及Ni-W合金镀层都完整覆盖基体,但它们的形貌存在差异。

图1 基体和不同镀层表面形貌Fig.1 Surface morphology of matrix and different coatings

纯Ni镀层表面较粗糙疏松,这是由于纯Ni镀层的电结晶遵循瞬时形核规律[10]。Ni/WC复合镀层表面较平整致密,相比于纯Ni镀层有所改善,原因是WC颗粒伴随着共沉积镶嵌在晶粒之间,抑制了晶粒长大。另外,WC颗粒会占据基体表面的活性区域,并逐渐变成催化形核中心,提高形核率,同样能抑制晶粒长大,从而改善镀层的平整度和致密性。

Ni-W合金镀层表面平整度和致密性明显好于纯Ni镀层和Ni/WC复合镀层,这是由于Ni与W共沉积过程中伴随着中间态的W还原产物形成[11],并吸附在基体表面导致活性成核点数目增多,有效提高了形核率。在Ni与W共沉积过程中不断出现新晶核,且晶核形成速度快于其长大速度。因此可以认为Ni-W合金镀层的电沉积遵循连续形核规律,所以结晶细致,表面更平整致密。

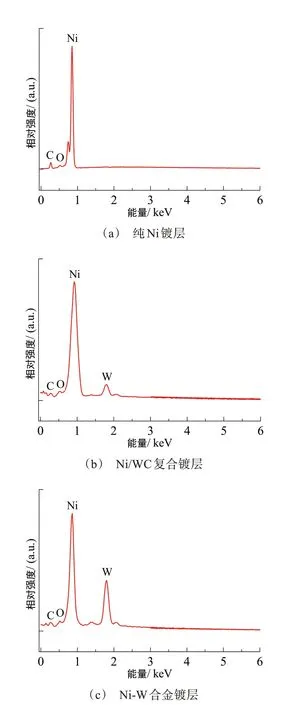

不同镀层的能谱图如图2所示。由图2可知,纯Ni镀层的成分以Ni元素为主,质量分数达到92.3%。Ni/WC复合镀层的谱图上除了Ni的特征峰,还出现了W的特征峰,证实了WC颗粒伴随着共沉积进入镀层中,根据W元素质量分数推算出Ni/WC复合镀层中WC颗粒含量约为6.52%。Ni-W合金镀层的谱图上也出现了W的特征峰,但其相对强度明显高于Ni/WC复合镀层谱图中W衍射峰的相对强度,这是由于Ni-W合金镀层中W元素质量分数较高,达到34.2%,Ni-W合金镀层的成分以Ni和W元素为主。

图2 不同镀层的能谱图Fig.2 Energy spectrum of different coatings

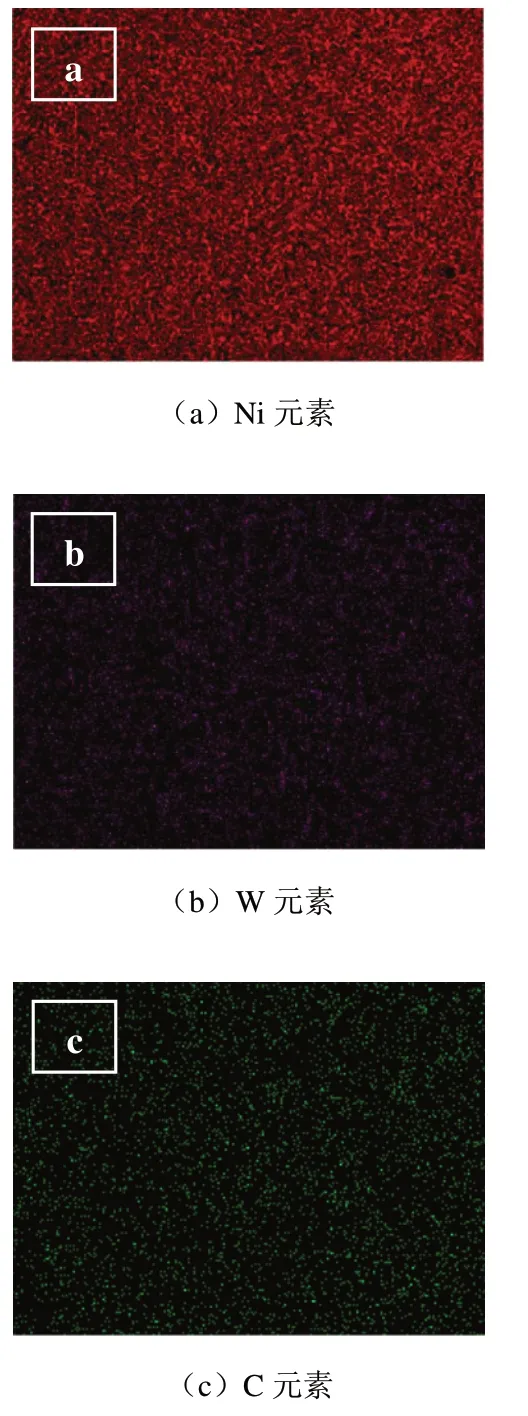

图3为Ni/WC复合镀层表面元素分布,可知Ni、W和C元素分布较均匀,未出现明显的团聚,说明WC颗粒在Ni/WC复合镀层中弥散分布。

图3 Ni/WC镀层表面元素分布Fig.3 Distribution of elements on the surface of Ni/WC coating

2.2 晶相结构

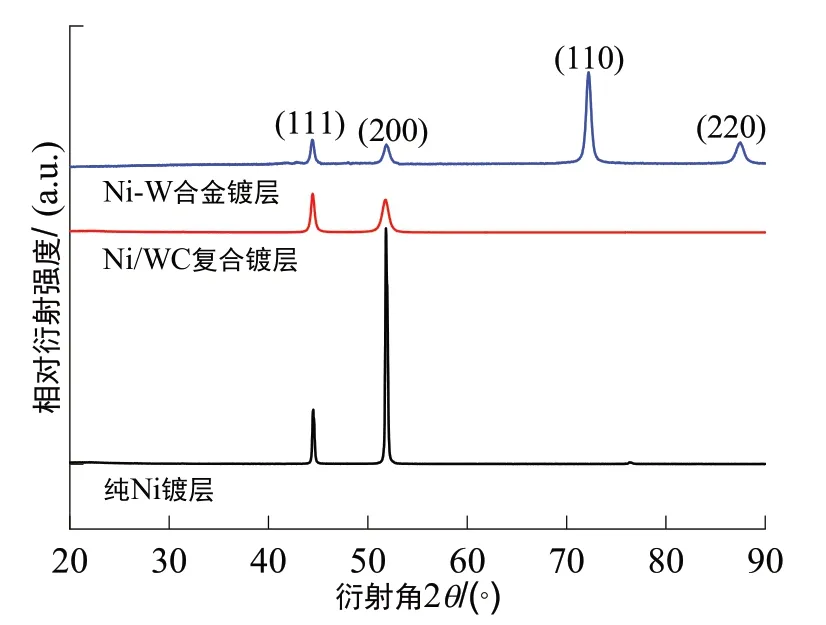

不同镀层的X射线衍射谱如图4所示,采用Jade软件结合标准PDF卡片进行分析,纯Ni镀层与Ni/WC复合镀层的PDF卡片都为#87-0712,Ni-W合金镀层的PDF卡片为#89-7129。

由图4可知,纯Ni镀层和Ni/WC复合镀层都有2个明显的衍射峰:(111)晶面和(200)晶面,而Ni-W合金镀层有4个明显的衍射峰:(111)晶面、(200)晶面、(110)晶面和(220)晶面。对纯Ni镀层而言,(200)晶面对应衍射峰强度最高,(111)晶面对应衍射峰强度较弱。对Ni/WC复合镀层而言,(111)晶面和(200)晶面对应衍射峰强度相差不大。对Ni-W合金镀层而言,(110)晶面对应衍射峰强度最高,(111)晶面、(200)晶面和(220)晶面对应衍射峰强度相差不大。综合来说,纯Ni镀层、Ni/WC复合镀层和Ni-W合金镀层的晶相结构不同。

图4 不同镀层的X射线衍射谱Fig.4 X-ray diffraction spectra of different coatings

2.3 硬度及韧性

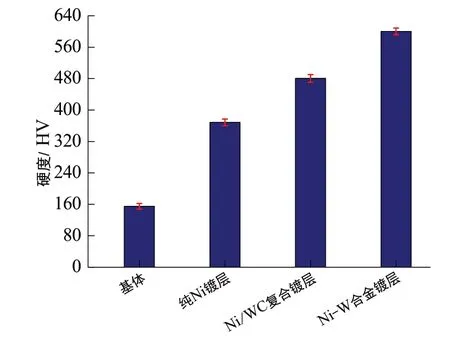

基体和不同镀层的硬度如图5所示。由图5可知,纯Ni镀层和Ni/WC复合镀层的硬度分别为368.4 HV、480.5 HV,由于WC颗粒硬度很高,伴随着共沉积进入镀层中起到局部强化和弥散强化的作用,因此Ni/WC复合镀层的硬度较纯Ni镀层明显提高。另外,WC颗粒镶嵌在晶粒之间起到细化晶粒的作用,也使Ni/WC复合镀层的硬度提高[12-13]。Ni-W合金镀层的硬度达到600.2 HV,这是由于Ni与W诱导共沉积,W原子通过置换Ni晶格中的Ni原子形成置换固溶体起到固溶强化作用[14],使得Ni-W合金镀层的硬度较纯Ni镀层和Ni/WC复合镀层显著提高。

图5 基体和不同镀层的硬度Fig.5 Hardness of matrix and different coatings

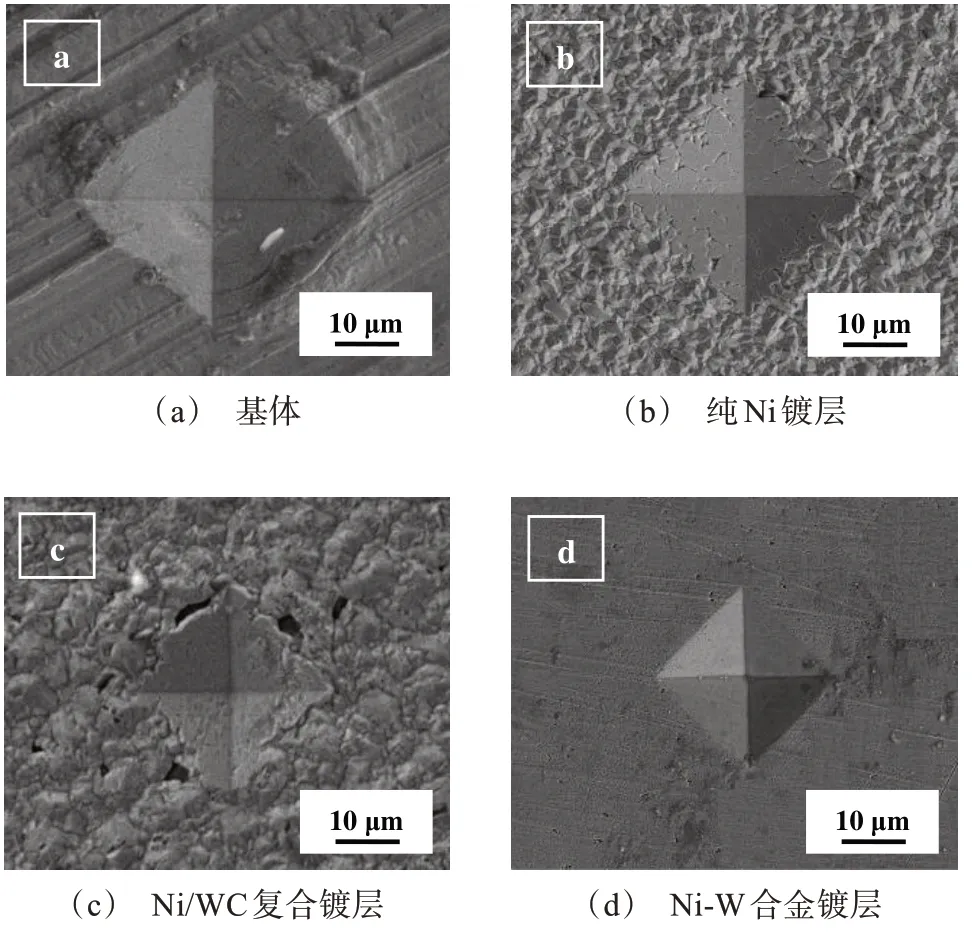

基体和不同镀层表面的硬度压痕如图6所示。观察发现,纯Ni镀层、Ni/WC复合镀层和Ni-W合金镀层表面的压痕都呈较规则的菱形,但是纯Ni镀层表面的压痕最大,说明其硬度低,抵抗塑性变形能力差。Ni/WC复合镀层表面的压痕较小,这是由于其硬度较纯Ni镀层明显提高,抵抗塑性变形能力增强。而Ni-W合金镀层表面的压痕最小,其抵抗塑性变形能力更强,因此硬度最高。

图6 基体和不同镀层表面硬度压痕Fig.6 Hardness indentation on the surface of matrix and different coatings

另外还发现,纯Ni镀层、Ni/WC复合镀层和Ni-W合金镀层的压痕边缘都未出现明显的裂纹,说明这三种镀层的韧性都较好。

2.4 弹性及抗拉强度

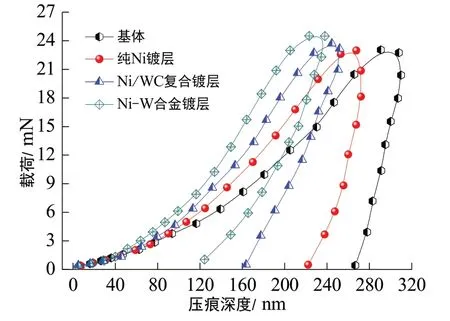

基体和不同镀层的载荷-位移曲线如图7所示。观察发现,压痕深度按照由深到浅排序依次为:基体、纯Ni镀层、Ni/WC复合镀层、Ni-W合金镀层。基体的压痕深度接近300 nm,而Ni-W合金镀层的压痕深度约120 nm。根据文献报道,压痕深度反映材料表面弹性恢复能力,同时也反映材料的韧性优劣[15-16]。即压痕越浅,材料表面弹性恢复能力越强,韧性也较好。根据图7得知,纯Ni镀层、Ni/WC复合镀层和Ni-W合金镀层的弹性和韧性好于基体。由于WC颗粒伴随着共沉积进入镀层中起到细化晶粒的作用,引起弥散强化和局部强化,使Ni/WC复合镀层的致密度提高,增强了在弹塑性变形过程中抵抗位错滑移能力,因此其弹性和韧性好于纯Ni镀层。Ni-W合金镀层的晶粒细小,表面平整致密,在弹塑性变形过程中抵抗位错滑移能力进一步增强,其弹性最好。

图7 基体和不同镀层的载荷-位移曲线Fig.7 Load-displacement curves of matrix and different coatings

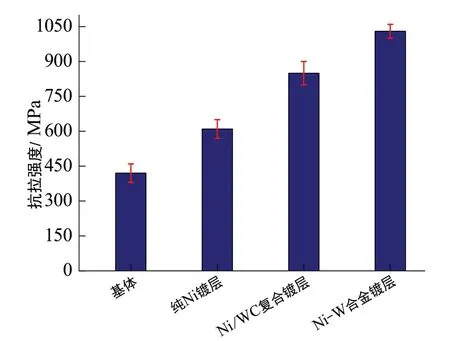

基体和不同镀层的抗拉强度如图8所示。根据文献报道,抗拉强度反映材料最大均匀塑性变形的抗力,即抗拉强度越高,材料抵抗最大均匀变形的能力越强。由图7可知,纯Ni镀层、Ni/WC复合镀层和Ni-W合金镀层的抗拉强度都高于基体,分别为610 MPa、850 MPa、1030 MPa。由于Ni/WC复合镀层和Ni-W合金镀层的晶粒尺寸减小,致密度明显好于纯Ni镀层,因此抵抗最大均匀变形的能力较强。对Ni-W合金镀层而言,其晶粒更细小且致密性更好,抵抗最大均匀变形的能力进一步增强[17-18],因此抗拉强度最高。

图8 基体和不同镀层的抗拉强度Fig.8 Tensile strength of matrix and different coatings

3 结论

(1)在Q235钢表面制备出形貌、成分和晶相结构不同的Ni/WC复合镀层和Ni-W合金镀层,两者的力学性能都好于纯Ni镀层,并且Ni-W合金镀层能够较大幅度提高Q235钢制件整体性能。

(2)Ni/WC复合镀层中WC颗粒弥散分布,含量约为6.52%。WC颗粒进入镀层中起到局部强化和弥散强化的作用,使Ni/WC复合镀层的力学性能提高。Ni与W诱导共沉积形成置换固溶体起到细化晶粒和固溶强化的作用,使Ni-W合金镀层表面较平整致密,抵抗塑性变形能力和弹性恢复能力增强,力学性能好于Ni/WC复合镀层。