脱硫废水处理系统多介质过滤器滤水量下降原因分析及对策

2022-11-07黄晓峰蒋利群

王 典,卢 卫,黄晓峰,蒋利群,刘 兵

(华能国际电力江苏能源开发有限公司南通电厂,江苏 南通 226001)

石灰石—石膏湿法脱硫工艺因其脱硫效率高、适应性强等优点,在我国火电厂内被广泛使用。因石灰石浆液与烟气直接接触吸收烟气中的SO2,烟气里的重金属、粉尘、氯等污染物被转移至浆液中,所以脱硫废水主要呈弱酸性,悬浮物含量较高,主要为石膏颗粒与含Si、Al 及 Fe 的化合物等,含盐量在10 000~40 000 mg/L,主要含 Cl-、SO42-、Ca2+、Mg2+等无机离子,重金属及其他污染物含量较低。采用多介质过滤器处理废水具有投资少、管理方便、占地面积小、节约水资源、寿命长、处理效果好且稳定、工艺流程可靠,装置简单而多样等优点,是化学水处理工程中去除水中各种悬浮物及杂质的理想处理设备,通过最佳的工艺组合,可以降低水中的悬浮物含量,达到减少对环境的危害,取得最佳的经济效益和环保效益。南通电厂根据市环境保护规划,将脱硫废水经过深度处理后,回到废水循环系统进行复用,真正实现了废水零排放。过滤器滤水量及滤水净度直接关乎到废水能否被复用,是环保工作的关键。文章以该电厂为例,针对脱硫废水处理系统多介质过滤器滤水量下降的问题,通过分析,提出解决措施。

1 多介质过滤器

多介质过滤器实为压力式过滤器,由无烟煤滤层和石英砂滤层双层滤料组成,滤料上层为无烟煤,下层为石英砂。(1)工作原理。多介质过滤器主要参数见表1。其工作过程可分为过滤及反冲洗两个阶段。过滤时原水加入定量混凝剂(如若为沉淀水,不再加入混凝剂)并经过泵快速混合(反应)后,由进水管进入压力滤器,水均匀地分布于滤层上部,并经过滤料,利用石英砂过滤作用去除水中的悬浮物,从而达到净化的目的。

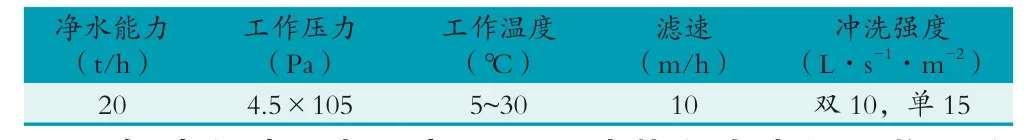

表1 JJL1600 压力过滤器主要技术参数

在过滤过程中,由于不断地截留水中的污物,滤料层的孔隙会不断减小,水阻力会逐渐增大;当滤层水头的损失达到其最大允许值时(或过滤水质已接近超标时),应进行反冲洗,反冲洗的周期一般是根据出水的水质或水头损失多少来确定的。为了保证出水水质,必须对滤层进行反冲洗(一般每天至少应反冲一次)。反冲时,清水流经底部出水管流入滤器,具有一定压力的反冲水将滤层缓缓托起,使石英砂等滤料颗粒相互摩擦碰撞,从而使滤料冲洗干净,反冲洗的污水由进水管排出。这样,整个系统就能够维持连续运行,原水不间断的送入到过滤器中,然后经净化后变成清水不断从过滤器流出,这就是过滤器工作原理。

当脱硫废水由上至下的通过滤料时,水中悬浮物在吸附和机械阻流双作用下被滤层表面截留,当水流进入滤层中间,由于滤料层中的砂粒排列的更加紧密,使得水中微粒拥有更多机会与砂粒碰撞,因此水中凝絮物、悬浮物及砂粒表面互相粘附,水中杂质被截留在滤料层中,从而得到澄清水质。

当过滤器在线运行久了,过滤器内部压力升到设定压力时,系统设置备用过滤器投入运行,原在线过滤器进行自清洗(反洗)并转入备用。在反洗过程中由于滤料存在较大的粒度差和密度差,过滤层会自动分层。

(2)过滤器功能。①将水中的由悬浮物凝聚而成的片状物及使用沉淀、气浮等方法却不能去除的粘结胶质颗粒,通过压力滤器内所装的滤层去除,使水达至透明。②适用出水浊度一般在 5 mg/L 以内的工业用水、生活用水的工矿企业和城镇给水处理设施。过滤器对工业污水中的悬浮固体物有优良的去除效果。③双层滤料滤器适用于进水浊度经常在 100 mg/L 以内,未使用过混凝剂沉淀的原水(如使用浊度更高的原水时,应注意将过滤器运转周期缩短或将其滤速降低),在使用时应在过滤器前加注混凝剂。

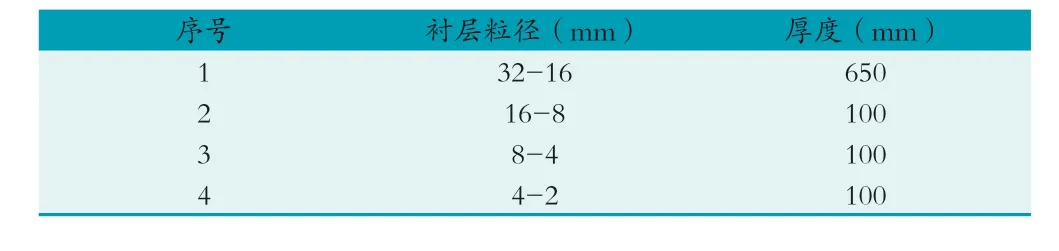

(3)滤料选择规格。过滤器的滤料在装填前应按使用要求认真筛选,并在冲洗干净后方可填入过滤器中,安装顺序要求为罐底部滤料衬托层直径最大,往上滤料直径逐层减少(表2)。

表2 滤料分层厚度表

2 多介质过滤器运行异常状况

化学区域脱硫废水处理系统配备两台JJL1600 多介质过滤器(以下简称过滤器),一用一备,主要作用是脱硫废水经过加药处理后,通过过滤水泵把废水注入多介质过滤器进行过滤,从而去除脱硫废水中由悬浮物凝聚的片状物及沉淀、气浮等方法不能除去的粘结胶质颗粒,即将废水通过滤器内所装的滤层进行过滤,使水达标。

自2020 年5 月正式投用以来,已处理约5.4 万吨来自脱硫公用区的脱硫废水。2022 年3 月初,两台过滤器出现过滤水量至低限的情况,短时运行失效,且反洗系统加装的曝气风机压力从原0.04 Mpa 升高至0.076 Mpa,泄压阀动作(<0.05 Mpa),导致反洗效果差。打开过滤器人孔门观察容器内部,发现石英砂滤料、无烟煤滤料与石膏混凝、板结(图1)。

图1 混凝板结的滤料

3 原因分析

在运行过程中,脱硫废水中的悬浮物被滤层截留、吸附,并逐步在滤层积累,滤层孔隙被污物逐渐堵塞,从而在滤料层表面形成了滤饼,其中一些悬浮物在水流冲击下逐渐移到下层滤料中去,使水中悬浮物含量持续上升,水质变差,最终造成滤料板结。脱硫废水穿过板结滤料层时阻力会增大,造成过滤器内部压力升到设定压力,导致过滤器失效,滤水量下降。过滤器内石英砂滤料、无烟煤滤料与石膏混凝、板结的原因:

3.1 过滤器反洗效果差

(1)水反洗水量不够。滤料清洗前,过滤器反洗运行逻辑为:①水反洗。水反洗时间为1 min,反洗至滤料层顶松、膨胀(40%~50%),保证滤料颗粒有足够的间隙使污物迅速随水排出滤料层。②气反洗。气反洗时间为5 min,利用气体对滤料擦洗,使得滤料间相互摩擦,促使滤料表面附着污物脱落,达到清洗目的。③静置。静置1 min 至滤料自动分层。④水反洗。重复2 min 带走滤料层中污物。⑤静置。再次静置1 min 消除滤料间隙,恢复滤料紧密排列。

在本次处理过程中,发现第二步水反洗时间偏短,反洗出水水质较差,未能达到滤水要求。逐将第二步水反洗时间由2 min 设置成5 min,反洗出水水质有明显改善。

(2)气反洗气量不够。处理过程中,气反洗送气的曝气风机出口管道上压力表指示偏高,压力达到0.062 Mpa,超过正常值(0.05 Mpa)上线,泄压阀保护动作,大量气体从泄压阀排放,进入过滤器内的反洗气量不够,过滤器内未见图2 中的翻腾现象,气反洗效果不符合要求。

图2 过滤器内曝气清洗垫层石英砂滤料

经查验,过滤器反洗在进入第二步续气反洗阶段时,过滤器内依然充满水,这一状况不符合过滤器气反洗的前提条件。同时,反洗气量不够会导致过滤器内的反洗空气分布不均匀,随着反洗空气的反复搓动,搓动量相对较小的地方,不能有效去除滤料表面污物,继续投入到下一正常滤水周期后,会造成局部负荷进一步增大,污物从表面沉入内部。附着污物的砂粒会结成小泥球且逐渐增大,并同时向过滤器的滤层深度延伸,加速过滤器失效。

3.2 过滤器进水水质差

过滤器进水水源主要来自于两个供水系统,一个是脱硫公用区的脱硫废水,另一个是化学区域辐流式沉淀池溢流水。这两种水源均含有一定量的石膏及其他悬浮物。当水中的石膏含固率升高,一方面会导致进水水量降低,另一方面石膏的粘附性会使其悬浮物堵塞滤料,阻碍制水。

4 处理方法

(1)人工清洗。打开过滤器入孔门,将石英砂垫层以上滤料出至过滤器外部,利用外接除盐水进行清洗,垫层石英砂则在过滤器内进行清洗,直至清洗水无明显污浊。

(2)气洗。将处理好的滤料重新填入过滤器内,注入除盐水直至没过滤料,达到滤层表面上100~150 mm 位置,再通入厂用气进行气反洗。实验证明:曝气风机出口管道上压力表指示正常(0.028 Mpa)、泄压阀未动作,过滤器内翻腾效果良好,满足气反洗要求。气洗5~10 min 后静置,打捞出浮沫后排尽反洗水。

(3)改善进水水质。根据脱硫公用区至化学区域脱硫废水水质,及时调整三联箱加药量,改善过滤器进水水质(进水浊度<100 mg/L),确保脱硫公用区预沉池溢流的含固率≦3%。

(4)对过滤器进行设备整改。①在整改未完成前,运行人员需手动进行过滤器反洗。②将原有的排气管更换管道材质,由不锈钢管替换掉碳钢管,防止水汽锈蚀的杂质掉落过滤器中,影响过滤水质。同时延长管道至地沟中,便于排放混合水汽,以免排放过程中影响现场环境。③在原有过滤器排放阀门后增设一只气动控制隔离阀。在反洗过程中,运行人员通过远程控制,及时调整反洗水的排放量,提高反洗过程的控制效率。④增设反洗水取样阀。在过滤器反洗水出口管上增设取样管,并增加反洗水取样阀。在反洗运行过程中,便于运行人员即时取样,确定反洗水水质,及时调整反洗过程。⑤根据人工反洗的情况,修改过滤器反洗运行逻辑。增设反洗过程中的过滤器排水控制,以及调整水反洗实际运行时长。

5 总结

通过对运行操作流程优化以及对设备结构整改后,运行人员对过滤器进行了多次反洗,并记录对比了滤料清洗前后对运行工况,见表3。

表3 滤料清洗前后对比表

通过数据对比可以看出,滤料的清洁程度对过滤器的运行工况的影响十分明显。目前,从观察窗中观察存留反洗水的反洗情况,辐流式沉淀池的出水口反洗出水浊度已得到极大的改善。与运行人员沟通后,决定在条件允许的情况下,尽可能进行多次反洗,同时加强对反洗水至辐流式沉淀池出水管取样水的浊度检测,确保多介质过滤器的运行正常,保证电厂废水的零排放。