吸污车卸料装置结构设计

2021-03-24吴俊宏

张 容,吴俊宏

(1.重庆耐德山花特种车有限责任公司,重庆401346;2.重庆耐德新明和工业有限公司,重庆401346)

1 引言

吸污车是收集、中转清理运输污泥、污水,避免二次污染的新型环卫车辆,吸污车可自吸自排,工作速度快,容量大,运输方便,适用于收集运输粪便、泥浆、原油等液体的物质。目前已在国内广泛使用。国内各厂家生产吸污车的原理和结构虽大致相同,但重要结构参数的选用和结构布置设计的不同,会影响吸污车的工作性能。现以14 t 吸污车为例进行探讨。

2 卸料装置的结构及工作原理

2.1 卸料装置的结构特点

14 t 吸污车的卸料装置主要由举升油缸、开盖油缸、污物罐、副车架、罐盖组成。卸料装置结构布置:举升油缸的活塞杆一端铰接于污物罐铰支点C,另一端铰接于副车架铰支点A,污物罐与副车架铰接于铰支点B,形成了污物罐的举升和缩放回转中心。开盖油缸的活塞杆一端铰接于罐盖铰支点F,另一端铰接于污物罐支点D,罐盖与污物罐铰接于铰支点E,形成了污物罐罐门开启和关闭回转中心。

2.2 卸料装置的工作原理

吸污车通过卸料装置可快速完成污物的倾卸,倾卸分开盖油缸动作和举升油缸动作。开盖油缸和举升油缸各两支,对称布置在吸污车的左边和右边。

倾卸污物时,首先开盖油缸伸出,罐盖以支点E 为转轴点逆时针回转开盖,直到罐盖全开。然后举升油缸伸出,以副车架支点B 为转轴点顺时针回转,举升污物罐直到污物全部卸去。污物罐复位时,举升油缸回缩,污物罐仍以支点B为转轴点逆时针回转,直到污物罐复位。污物罐复位后,开盖油缸回缩,罐盖仍以支点E 为转轴点顺时针回转关盖,直到罐门复位。

在设计污物罐的举升角度时,考虑到污物需全部卸除,一般旋转角度大于等于50°(安息角)。罐门全开的角度,一般大于等于85°,小于等于90°[1]。

3 卸料装置的受力分析

由于卸料装置开盖卸荷受力分析可以借鉴举升污物罐受力分析。下面仅讨论举升污物罐的受力分析。

3.1 举升污物罐的受力分析

污物罐装满污物时,举升污物罐受力分析如图1 所示[2]。图1 中是以污物罐回转轴心B 为原点建立的坐标系,A 点是举升油缸与副车架的铰支点,C 点是举升油缸与污物罐的铰支点,举升油缸的作用力F 的大小和方向随污物罐的转动和污物的卸荷而变化。D 点是污物罐初始未卸荷的重心,D1点是污物罐卸荷完毕的重心。α是D 点与B 点连线DB 与x轴的正向夹角;β是油缸轴线与x轴的正向夹角。σ为连线BD 和连线BC 的夹角。B 点与C 点的距离即举升油缸的回转半径R。D 点与C 点的距离即污物罐的回转半径R1。

当倾卸污物时,取污物罐做为分离体,其平衡方程为:

即:

式(1)中:Fx、Fy为举升油缸作用力F在x轴、y轴上的投影;Cx、Cy为油缸铰支点C 的x和y坐标;Dx为D 点的x坐标值。

由图1 可知,Fx=Fcosβ,Fy=Fsinβ,Cx=Rcos(180-α+σ),Cy=Rsin(180-σ+γ),Dx=R1cos(180-α)。

代入式(1)整理得:

由式(2)可计算出污物罐各位置受到的油缸作用力F。当污物罐重心位于D 时,即举升的初始位置,油缸作用力F最大。

3.2 污物罐回转铰支点B 的受力分析

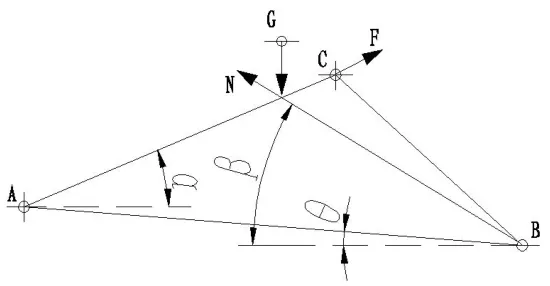

以污物罐在副车架上的初始状态为研究对象,其受污物罐重力G,举升油缸推力F,污物罐在铰支点B 的作用力N。其受力如图2 所示。图2 中,θ为BA 连线与水平线的夹角,β为重心与B 连线和水平线的夹角,α为AC 连线和水平线的夹角。

污物罐举升开始时在三个作用力下处于平衡。根据三力汇交定理,这三力必汇交于一点K,构成一平面汇交力系。根据平面汇交力系平衡的集合条件,受力如图3 所示。

图2 举升物罐初始状态受力分析

图3 受力图

根据正弦定理得:

由式(3)得,α增大,N减小,即在设计油缸活塞杆安装位置时,铰点C 尽量靠近污物罐重心。

4 举升油缸的选用和油缸安装角α的确定

可以通过以下两方面确定。

一般污物罐的安息角按大于等于50°设计,通过作图法或解析法计算确定各铰支点的位置。可初步确定油缸的最大行程和安装距,将作图法结果代入式(2),可计算出油缸对应状态的F值,作为油缸的负载来确定油缸的缸径。

根据设计经验,α通常在20°~30°之间,在满足油缸行程和最短安装距的条件下,α可取大值,以便铰接点C 处的直径可以选小。在校核铰点C 时,应校核轴的扭矩和弯矩。