多孔SiC陶瓷/石蜡复合相变材料定型封装及热性能研究

2022-11-01徐照芸罗团生马登杰海万秀何思霖

徐照芸,罗团生,马登杰,海万秀,何思霖

(1.北方民族大学材料科学与工程学院,银川 750021;2.粉体材料与特种陶瓷重点实验室,银川 750021)

0 引 言

随着太阳能、风能等可再生新型能源的开发利用,储热技术因能够提高能源利用率及消除发电波动性而成为新能源利用的关键技术[1-2]。储热技术主要分为显热储热、潜热储热和热化学储热三种。其中,相变储热具有单位体积储热密度大、相变过程温度变化范围窄、能量转换过程温度比较稳定等优点而备受关注[3-5]。石蜡因其储热密度高、不易挥发、来源广泛和无过冷析出等优势成为低温(<100 ℃)储热中常用的相变材料。石蜡等有机相变储热材料在相变过程中存在固-液相变过程,在使用过程中容易发生泄漏,通常需要将其与合适的基体复合才能发挥出高效储能的优势。以多孔材料为基体的定形相变材料[6-7],利用自身具有的毛细管力、表面张力等可以将相变材料限定在基体材料中[8-9],相变材料在基体中完成能量储存/释放过程,在使用中具有优异的形状稳定性,可以有效防止固-液相变过程中发生泄漏和腐蚀,从而大幅拓宽相变储热材料的应用范围[10-11]。另一方面,石蜡的热导率只有0.1~0.3 W·(m·K)-1,难以满足高效率的快速储热需求,在复合相变材料中引入高导热相,如石墨烯、大尺寸石墨片及SiC相等,可以明显改善复合相变材料的热导率和热传输效率。Qi等[12]采用真空浸渍法制备了石墨烯泡沫/固体石蜡复合相变材料,其热导率比纯固体石蜡提高了744%。上海交通大学王如竹团队提出了通过构建大尺寸石墨纳米片合成高导热复合相变材料的新思路,复合材料热导率可达35 W·(m·K)-1,比一般材料高出2~6倍[13]。Yin等[14]通过化学沉积-真空浸渍法制备了石蜡/膨胀石墨/β-SiC纳米线复合相变材料,克服了相变材料易泄漏和低导热性的缺点,复合相变材料的热导率为0.75 W·(m·K)-1,是纯石蜡(0.23 W·(m·K)-1)的3.26倍,并表现出良好的热循环稳定性。宿金栋等[15]在SiC 纳米纤维上原位生长多孔碳球,获得高比表面积的多孔载体,并通过物理吸附法制备了多孔碳球/SiC纳米纤维/十八醇复合相变材料,复合相变材料的热导率为0.392~0.411 W·(m·K)-1,与十八醇相比提高了62%~71%。以纳米颗粒为高导热增强相,将其与相变材料直接进行混合来引入高导热相,由于纳米颗粒在相变材料中易团聚,难以在相变材料中均匀分散,因此纳米颗粒无法形成连续的传热通道。同时,纳米颗粒的形状和尺寸对相变材料的导热系数也有显著影响[16]。本文拟采用高导热SiC相为基体封装石蜡相变芯材,在解决石蜡易泄漏问题的同时获得均匀分布的高导热SiC骨架以提高材料的传热效率。另一方面,多孔SiC陶瓷优良的力学性能可大幅拓展相变材料的应用范围,但目前对多孔SiC陶瓷力学性能与储热性能的协同优化研究鲜见报道。

本文以微米级SiC粉为原料,通过冷冻干燥工艺利用冰晶模板诱导自组装SiC颗粒,获得具有高气孔率、高强度、层片状连贯孔结构的SiC陶瓷。以多孔SiC陶瓷为基体,通过真空浸渍法将石蜡负载到多孔SiC陶瓷中,实现多孔SiC陶瓷/石蜡复合相变材料定型封装。对材料的力学性能和储热性能进行表征和分析,为制备热导率高、应用性能稳定的储热材料提供参考。

1 实 验

1.1 试剂与材料

SiC超细粉(D50=0.8 μm,上海阿拉丁生化科技股份有限公司)、Al2O3(纳米级,上海阿拉丁生化科技股份有限公司)、羧甲基纤维素钠(天津恒兴化学试剂有限公司)、切片石蜡(国药集团化学试剂有限公司)、无水乙醇(分析纯,国药集团化学试剂有限公司)和去离子水等。

1.2 层片状多孔SiC陶瓷载体的制备

以微米级SiC为原料,水为溶剂,质量分数为5%的纳米级Al2O3为烧结助剂,质量分数为0.3%的羧甲基纤维素钠为分散剂,配制体积分数分别为35%、40%、45%、50%的SiC浆料(样品编号分别记为SC1、SC2、SC3、SC4),用氨水调节浆料pH值为11,加入3~5滴丙三醇作为消泡剂;随后按球料质量比1 ∶3将混合粉料置于混料罐中,在GMS罐磨机上湿法混合24 h形成浆料,将形成的浆料注入量筒中对其做沉降试验,将静置4 h后不发生分层的浆料注入模具(自制)中并置于冰箱中冷冻24 h,冷冻完成后将成型的素坯放入冷冻干燥机中(-65 ℃,真空度15 Pa以下)干燥10 h,样品脱模后在马弗炉中1 400 ℃烧结(升温速率为10 ℃/min),保温2 h后随炉冷却至室温。

1.3 多孔SiC陶瓷/石蜡复合相变材料的制备

将切片石蜡在120 ℃加热熔化并磁力搅拌,以多孔SiC陶瓷为基体,将石蜡在加热条件下真空浸渍2 h,为保证相变材料在多孔陶瓷中充分浸渗,每组样品分别渍浸5次,记录浸渍前后多孔陶瓷的质量变化。浸渍完成后,将样品置于80 ℃电热恒温干燥箱干燥至恒重,得到多孔SiC陶瓷/石蜡复合相变储热材料。

1.4 分析和测试

采用阿基米德排水法测量多孔陶瓷材料气孔率。利用CMT5305材料万能试验机测试多孔陶瓷抗压强度,压头速率为0.8 mm/min。利用TM4000Plus扫描电子显微镜表征样品的微观形貌。利用WQF-520A傅里叶变换红外光谱表征样品的表面组成,波数范围为400~4 000 cm-1, 分辨率为4 cm-1。采用XRD-6000 X射线衍射仪对样品的物相组成进行表征,扫描范围为10°~80°。采用Q20综合热分析仪测定样品的相变温度和相变焓及失重,测定条件为氮气气氛,温度范围为-30~100 ℃,温度变化速率为10 ℃/min。将复合相变储能材料100 ℃热处理30 min,进行复合相变材料的形状稳定性测试。

2 结果与讨论

2.1 层片状多孔SiC陶瓷物相组成和微观形貌

图1为多孔SiC陶瓷基体的XRD谱。将XRD谱与标准卡片对比分析可知,在34.6°、36.1°、38.2°、41.2°、60.1°、72.1°出现SiC特征衍射峰,在43.6°、58.2°出现Al2O3特征衍射峰,在21.6°出现SiO2特征衍射峰,在26.2°、54.3°、66.7°出现3Al2O3·2SiO2特征衍射峰[17]。在烧结过程中SiC颗粒表面与空气反应生成SiO2,部分SiO2与Al2O3反应生成莫来石(3Al2O3·2SiO2),最终得到以SiC为主相,莫来石为结合相的多孔陶瓷。由于SiC陶瓷难以烧结,其烧结通常需在2 300~2 400 ℃下进行,本文采用原位反应烧结工艺,在空气中进行烧结,SiC表面发生氧化形成SiO2玻璃相,SiC颗粒更加致密。SiC与Al2O3反应生成的莫来石晶粒连接SiC晶粒,产生的“搭桥”效应提高了材料强度[18]。SiC陶瓷在长期使用过程中容易被氧化,当O2分压高于10-4Pa时,SiC发生氧化,产物为SiO2,SiO2保护膜的生成可以阻止氧化的进一步发生,为SiC陶瓷提供氧化保护[19]。

图1 多孔SiC陶瓷的XRD谱Fig.1 XRD pattern of porous SiC ceramics

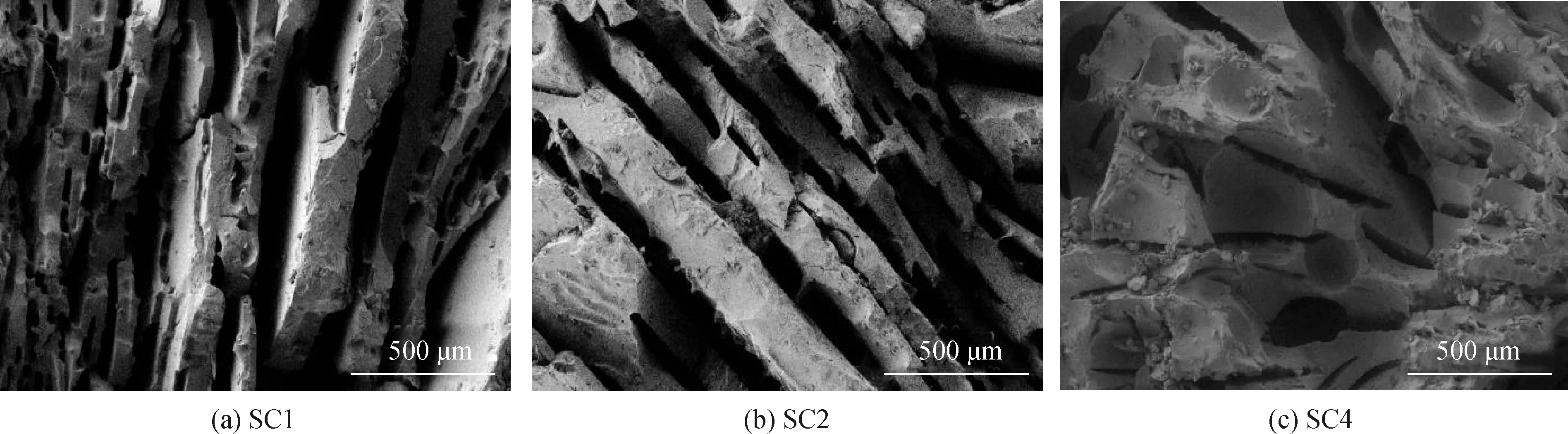

采用冷冻干燥工艺以冰晶为模板诱导自组装SiC颗粒,能够大幅提高相变材料的负载率,获得具有大量孔隙、高比表面积和高储热性能的复合陶瓷。图2和图3分别为多孔SiC陶瓷试样SC1、SC2和SC4的宏观照片和显微组织照片。从图2的宏观形貌照片中可以看出,试样SC1(见图2(a))形成定向排列且连贯的层状孔道,随着固相含量增加,试样SC2(见图2(b))层状孔径逐渐减小,试样SC4(见图2(c))定向连续排列且孔洞结构变为独立的孔结构,层状孔径明显减小。从图3中可以看出,试样SC1(见图3(a))形成了层壁较为平整的连续层状孔结构,层状孔径约为110 μm,层厚度约为50 μm;试样SC2(见图3(b))层状孔径约为70 μm,层厚度约为70 μm,形成了部分独立孔;试样SC4(见图3(c))形成了孔径约为40 μm,层厚度大于100 μm的短而平的独立层状孔结构。冷冻过程中,在温差的作用下冰晶定向连续生长,SiC颗粒被定向生长的冰晶排挤呈定向排列,干燥后冰晶升华,最终在材料内部形成复杂的多孔层状结构[20-21]。试样SC1、SC2采用较低固相含量的SiC浆料,浆料中水分含量较高,冷冻干燥后保留了冰晶形貌,形成了尺寸较大的孔道。试样SC4采用的SiC浆料固相含量较高,浆料中水的体积含量减少,在冷冻过程中连续生长的冰晶被隔断,从而变成独立生长的纤维状冰晶,冷冻干燥后层状孔的孔径明显减小,层厚度增大,最终形成无规则且不连续的孔结构[22]。

图2 多孔SiC陶瓷的宏观照片Fig.2 Macro images of porous SiC ceramics

图3 多孔SiC陶瓷SEM照片Fig.3 SEM images of porous SiC ceramics

2.2 多孔SiC陶瓷力学性能

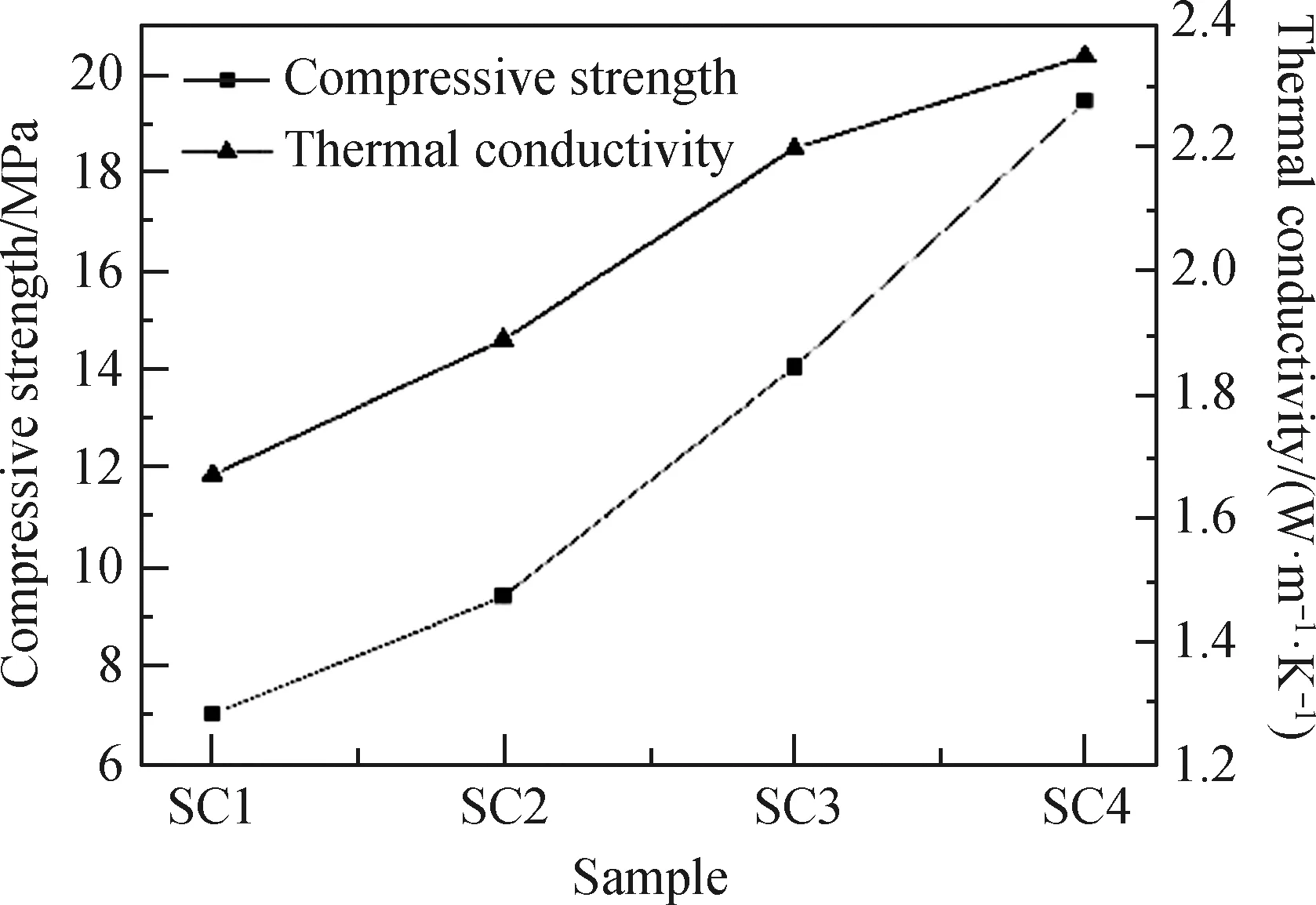

图4为多孔SiC陶瓷基体的抗压强度及热导率。多孔SiC陶瓷基体的抗压强度随着试样浆料的固相含量增加而呈逐渐增加的趋势,试样SC1抗压强度为7.02 MPa,试样SC4抗压强度为19.46 MPa。多孔材料的气孔率及显微形貌是决定多孔材料力学性能的关键因素,在冷冻干燥过程中,水的结晶形态决定了多孔陶瓷的显微结构基本特征。试样SC1使用的SiC浆料固相含量较低,水分含量较高,经冷冻干燥后形成孔径较大的连贯孔结构;试样SC4使用的SiC浆料固相含量较高,水分含量较低,水的结晶速度快,因此晶体生长的空间受限,不能生长成很长的冰晶,导致多孔陶瓷孔隙减少且孔径减小。据文献[23]可知,气孔率与抗压强度成反比,多孔SiC陶瓷基体抗压强度随着气孔率降低而明显增加。多孔SiC陶瓷基体形态结构也直接影响SiC陶瓷热导率,多孔SiC陶瓷基体SC1~SC4的热导率分别为1.67 W·(m·K)-1、1.89 W·(m·K)-1、2.21 W·(m·K)-1和2.35 W·(m·K)-1。随着多孔SiC基体中气孔率逐渐降低,热导率逐渐增加,这是因为SiC的热导率远高于空气的热导率,SiC基体中气孔率越低,SiC含量越高,声子传播受阻越小,材料的传热效率越大,SiC基体热导率显著增加[24-25]。

图4 多孔SiC陶瓷气孔率和抗压强度Fig.4 Porosity and compressive strength of porous SiC ceramics

2.3 多孔SiC陶瓷/石蜡复合相变材料浸渍行为

以石蜡为相变材料,采用真空浸渍法将相变芯材与多孔SiC陶瓷基体进行复合,图5为复合相变材料的红外光谱。如图5所示,2 917 cm-1和2 848 cm-1处为甲基、亚甲基的C—H键的伸缩振动吸收峰,1 464 cm-1处为O—H键的弯曲振动吸收峰[26],1 182 cm-1和1 101 cm-1处为Si—O—Si的非对称性伸缩振动吸收峰,836 cm-1处为Si—O—Si的对称伸缩振动吸收峰[27],717 cm-1处为Si—C键的伸缩振动峰[28]。在复合相变材料的红外光谱中同时出现了石蜡和SiC这两种材料的特征吸收峰,说明相变芯材石蜡已成功负载于多孔SiC陶瓷基体中。在复合相变材料的红外光谱中,没有新的红外吸收峰出现,石蜡的主要官能团吸收峰位置发生小幅度偏移,说明在浸渍过程中主要靠毛细作用、表面张力等较弱的作用力将石蜡相变材料吸附在多孔SiC陶瓷的孔隙中,并没有新的化学键形成,不存在较强的化学作用[29]。正是这种孔道的毛细作用,使得基体材料对熔化后的石蜡能够起到限域作用,阻止液体的渗漏。石蜡与SiC陶瓷基体化学相容性良好,实现了SiC陶瓷/石蜡复合相变材料的定型封装。

图5 多孔SiC陶瓷/石蜡复合相变材料的FT-IR谱Fig.5 FT-IR spectrum of porous SiC ceramics/paraffin composite phase change materials

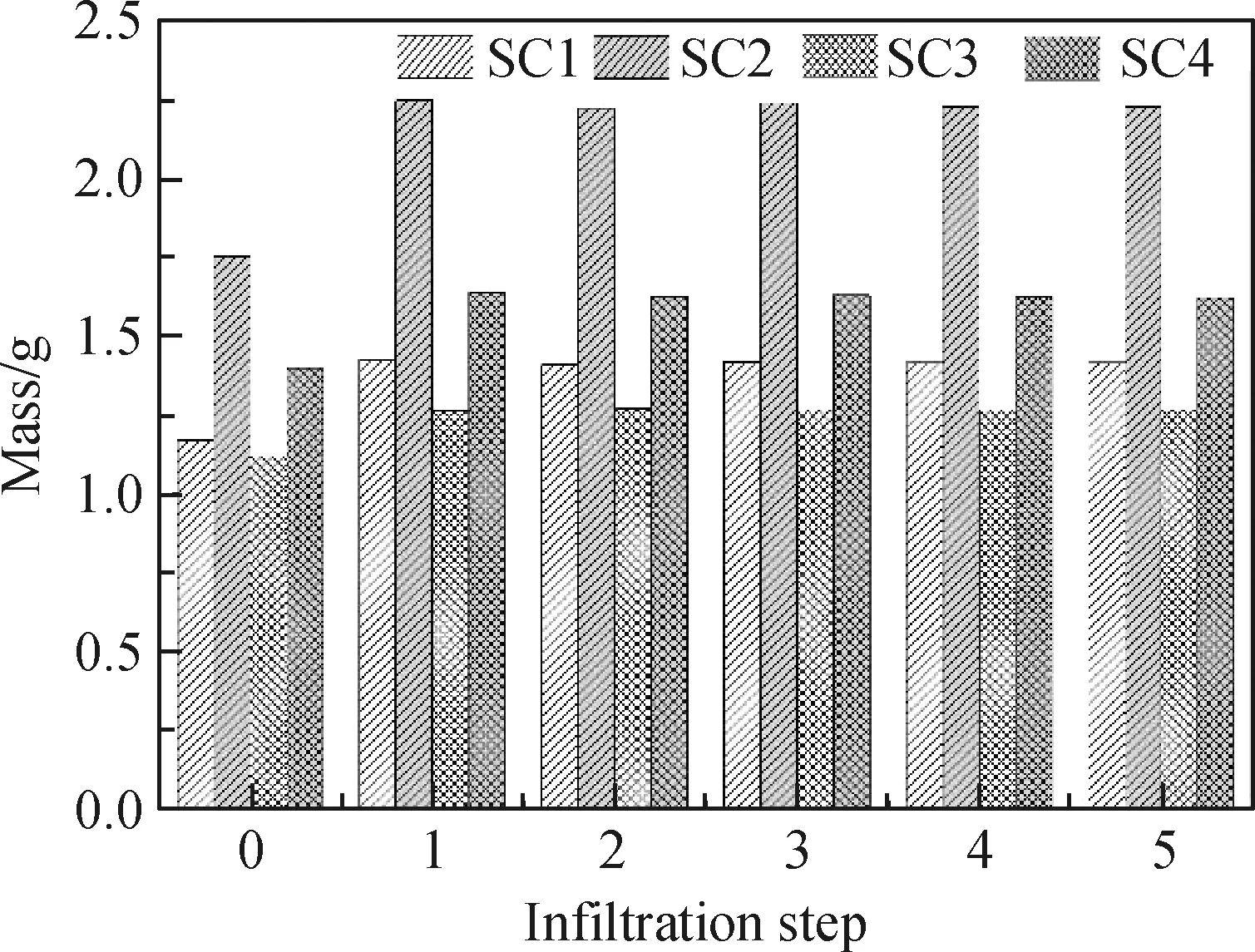

图6为多孔SiC陶瓷在石蜡中浸渍不同次数后的质量变化。由图可知,经过真空浸渍后陶瓷质量明显增加,在3次浸渍后多孔SiC陶瓷质量基本不再发生变化,表明在3次浸渍后,多孔SiC陶瓷内部层状孔隙被石蜡充满,继续多次浸渍效果不明显。图7为多孔SiC陶瓷试样在石蜡中浸渍前后的质量变化。由图中可以看出,多孔SiC陶瓷基体浸渍石蜡的负载质量分数均高于10%,复合相变材料SC1负载石蜡质量分数为21.7%,复合相变材料SC2负载石蜡质量分数增加至28.1%,结合图2中多孔SiC陶瓷显微形貌分析可知,试样SC1和SC2均为层状连贯孔结构,较大的孔道使得石蜡分子几乎都能进入其孔道,在表面吸附的作用下,吸附在孔道内[30-31]。复合相变材料SC3和复合相变材料SC4负载石蜡的质量分数分别为12.9%和17.1%,与复合相变材料SC1和SC2相比较明显降低,这是因为在冷冻干燥过程中使用的较高固相含量浆料中水分较少,制备的陶瓷基体气孔率降低,石蜡负载量降低。另一方面,由图3显微形貌分析可知,试样SC3和SC4的层状孔壁增厚,层状孔径明显减小,部分层状连贯孔道变为圆形独立孔,在石蜡与基体材料复合后,石蜡分子链被界面作用限制,在孔道内运动受阻,导致石蜡的负载量明显降低。

图6 多孔SiC陶瓷多次浸渍后质量变化Fig.6 Mass changes of porous SiC ceramics after multiple infiltration

图7 多孔SiC陶瓷石蜡负载量Fig.7 Paraffin loading amount of porous SiC ceramics

多孔SiC陶瓷在石蜡中重复浸渍3次后的显微组织照片如图8所示。从图中可以看出,多孔SiC陶瓷内部均被石蜡填充,复合相变材料SC1的层状孔均被大量石蜡充满(见图8(a)),复合相变材料SC2的层状孔并未被石蜡完全填充,在孔壁表面形成厚度不均匀的石蜡膜,复合相变材料SC3的层状孔表面有大量的石蜡堆积,部分孔隙未被石蜡填充。在真空浸渍过程中,多孔SiC陶瓷利用其微米级的层状孔产生的毛细作用、表面张力等作用力将熔融的石蜡吸附在孔洞中,当石蜡凝固后与SiC晶粒通过物理吸附结合在一起。冷冻干燥制备的多孔SiC陶瓷的层状孔呈一维规则排列,孔体积较大,对石蜡有较高的定型能力。随着多孔SiC陶瓷孔体积降低,所形成的连续的层状孔结构变为短而小的独立孔,石蜡与多孔SiC陶瓷之间的界面作用和多孔SiC陶瓷基体对石蜡的限域作用,影响了石蜡分子链在复合过程中的自由运动,从而导致石蜡在孔道内堵塞。

图8 多孔SiC陶瓷/石蜡复合相变材料SEM照片Fig.8 SEM images of porous SiC ceramics/paraffin composite phase change materials

2.4 多孔SiC陶瓷/石蜡复合相变材料的热性能

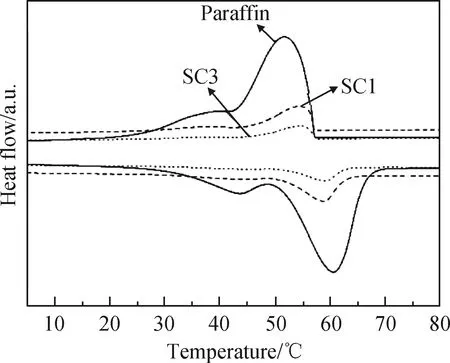

图9为石蜡及复合相变材料SC1和SC3的DSC曲线。由图可知,石蜡共有2个吸热峰,温度较低的相变峰为石蜡固-固晶型转变过程,温度较高的相变峰为石蜡熔化过程的相变峰。石蜡熔融温度为69.7 ℃,凝固温度为51.2 ℃,相应的熔化焓(相变潜热)为183.4 J/g,凝固焓为189 J/g。复合相变材料SC1熔融温度为59.6 ℃,凝固温度为53.9 ℃,相应的熔化焓(相变潜热)为28.4 J/g,凝固焓为29.1 J/g。复合相变材料SC3熔融温度为58.8 ℃,凝固温度为54.6 ℃,相应的熔化焓(相变潜热)为26.5 J/g,凝固焓为26.9 J/g。复合相变材料SC1和SC3的DSC曲线与石蜡的DSC曲线各个关键温度节点基本接近,而且趋势也非常一致,说明在聚合过程中没有改变石蜡的储热效果。在复合相变材料SC3中石蜡负载量较低,更多的石蜡分子链通过毛细作用和表面张力吸附在SiC晶粒上,因此石蜡分子链的活动受限。在复合相变材料SC1中石蜡的负载量较高,除部分受限的石蜡分子链,在基体孔道内部还存在大量自由的石蜡分子链,具有一定的结晶性,使得样品的相变潜热较大[32]。冷冻干燥制备的SiC基体具有复杂的分级多孔结构,可以在内部形成分级热传递网络结构,快速传递热量,大幅提高复合材料的热导率。复合相变材料SC1在室温下的热导率为2.4 W·(m·K)-1,是石蜡热导率(0.24 W·(m·K)-1))的10倍。

图9 多孔SiC陶瓷/石蜡复合相变材料的DSC曲线Fig.9 DSC curves of porous SiC ceramics/paraffin composite phase change materials

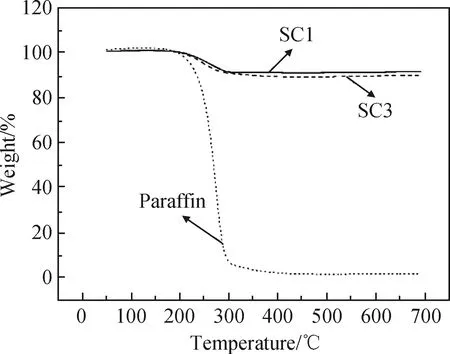

石蜡及复合相变材料的热重分析曲线如图10所示。由图可知,石蜡的分解温度为156~325 ℃,复合相变材料SC1、SC3均为一步失重,开始失重温度均高于200 ℃,说明复合材料在低于200 ℃时具有良好的热稳定性。当温度为200 ℃时,复合相变材料失重为5%。由图中可以看出,石蜡的失重曲线整体位于复合相变材料SC1和SC3的下方,说明高导热相的加入可以增强复合相变材料的热稳定性。与石蜡相比,多孔SiC陶瓷/石蜡复合相变材料具有更好的热稳定性。

图10 多孔SiC陶瓷/石蜡复合相变材料的TG曲线Fig.10 TG curves of porous SiC ceramics/paraffin composite phase change materials

通过对比发现,复合相变材料SC1分解温度在200~300 ℃,复合相变材料SC3分解温度在200~490 ℃,复合相变材料SC3质量先快速下降后缓慢下降,这是因为当吸附于SiC基体表面和大孔里的石蜡蒸发完后,仍有少部分石蜡吸附在SiC基体介孔和微孔中,难以在正常的沸点下被汽化释放出来,这进一步证明了SiC基体复杂的孔结构可以有效增强复合相变材料的热稳定性[33]。

图11是复合相变材料SC1、SC3经100 ℃(高于熔点约40 ℃)热处理30 min前后的外观图。从图中可知,当温度高于石蜡熔点时,所得到的复合相变材料没有出现明显的泄漏现象。在冷冻干燥制备SiC基体的过程中,陶瓷孔径呈双峰分布的特点,宏孔是保留冰晶形貌形成的孔道,微孔是SiC颗粒堆积形成的孔隙[34],与其他材料相比复合相变材料具有更复杂的分级多孔结构,正是这种复杂孔道的毛细作用和表面张力,使得多孔材料能对熔化后的石蜡起到限域作用,阻止液体渗漏,克服了相变材料从固态到液态易泄漏的缺点,适用于低温储热领域。

图11 复合相变材料SC1和SC3热处理前后照片Fig.11 Images of composite phase change materials SC1 and SC3 before and after heat treatment

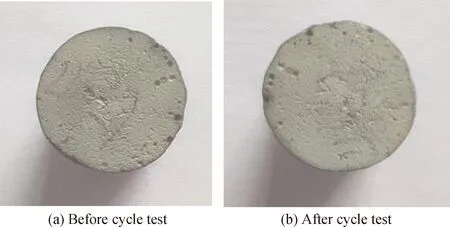

为探讨复合相变材料的封装安全性,在30~70 ℃内进行100次熔融冷凝循环试验,并计算循环试验后试样的质量损失率。图12是复合相变材料SC3循环试验前后外观对比图。从图中可以看出,在整个热循环过程中,复合相变材料没有出现裂纹,未明显观察到石蜡从材料表面渗出。图13为复合相变材料的质量损失率随循环次数变化的关系曲线。经100次熔融冷凝循环后,复合相变材料SC1、SC2质量损失率较高,复合相变材料SC4质量损失率最低,约为8.2%(质量分数),说明多孔SiC陶瓷基体内部孔结构越复杂,孔道内部的毛细作用力越强,对石蜡的限域作用越强。多孔SiC陶瓷基体具有优异的吸附能力,能有效抑制石蜡在固-液相变过程中的泄露。

图12 复合相变材料SC3循环试验前后的外观图Fig.12 Appearance of composite phase change material SC3 before and after cycle test

图13 复合相变材料质量损失随循环次数变化的关系曲线Fig.13 Relationship curves between mass loss of composite phase change materials and cycle

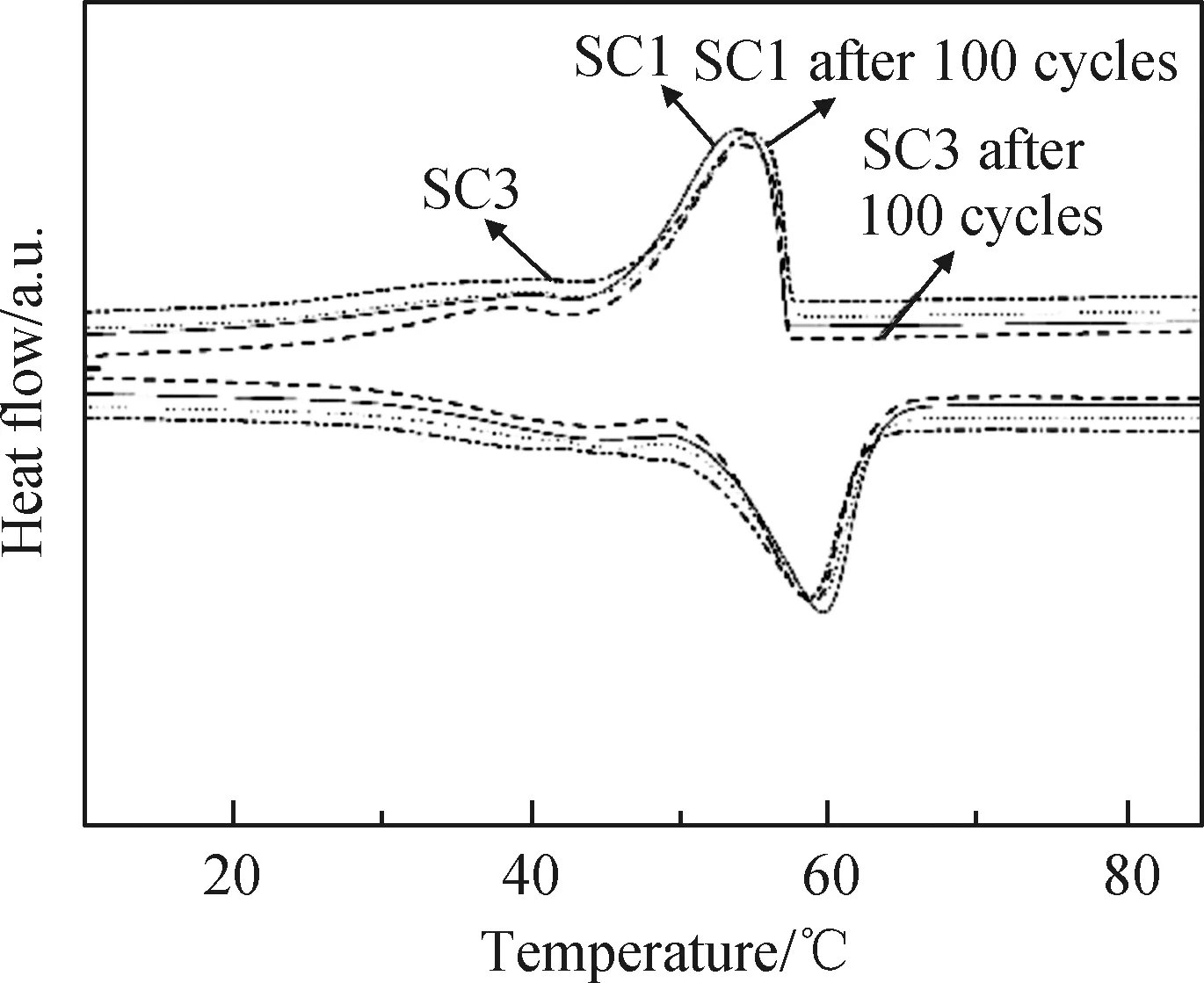

图14是经100次熔融冷凝循环后,复合相变材料SC1和SC3的DSC曲线。经100次热循环后,SC1的相变潜热由28.4 J/降至26.8 J/g,相差1.6 J/g;SC3的相变潜热由26.5 J/降至24.8 J/g,相差1.7 J/g。证明复合相变材料SC1和SC3均具有很好的热循环稳定性。这主要是由于SiC陶瓷基体具有复杂的孔结构和优异的吸附性能,石蜡在毛细作用力下能够牢固地附着在陶瓷基体内部丰富的孔道中,有效地抑制了石蜡的泄漏,增强了复合相变材料SC1和SC3的相变稳定性。

图14 复合相变材料100次循环前后的DSC曲线Fig.14 DSC curves of composite phase change materials before and after 100 cycles

3 结 论

(1)采用冷冻干燥法制备具有连贯层状孔结构的多孔SiC陶瓷基体,随着SiC浆料固相含量增加,多孔陶瓷气孔率下降,孔结构由连贯层状孔逐渐变为独立孔结构,多孔SiC陶瓷抗压强度为7.02~19.46 MPa,满足相变材料基体强度需求。

(2)通过真空浸渍法,将相变材料石蜡浸渗至多孔SiC陶瓷基体内,获得多孔SiC陶瓷/石蜡复合相变材料。多孔SiC陶瓷显微结构对石蜡相变材料的负载率及浸渍均匀性有明显影响,相变材料与SiC陶瓷基体化学相容性良好。

(3)复合相变材料具有良好的热稳定性,起始失重温度均高于200 ℃。石蜡负载量为21.7%时,多孔SiC陶瓷/石蜡复合相变材料的熔融温度和凝固温度分别为59.6 ℃和53.9 ℃,相变潜热为28.4 J/g,热导率高达2.4 W·(m·K)-1,是纯石蜡的10倍。多孔SiC陶瓷/石蜡复合相变材料同时具有良好的热稳定性和较高的热导率,可应用于电子器件散热、余热回收、节能建筑等低温储热领域。