基于低场核磁共振技术水泥砂浆反复高温热损伤的研究

2022-11-01唐进才唐俊林

唐进才,宁 麟,张 增,王 皋,唐俊林

(1.四川蜀道铁路投资集团有限责任公司,成都 610000;2.贵州大学土木工程学院,贵阳 550025;3.叙镇铁路有限责任公司,泸州 646000)

0 引 言

随着我国经济的迅猛发展,我国基建也飞速发展,混凝土基础设施的建设力度也不断增强[1-2]。火灾是日常生活中所面临的一种常见的灾难,在火灾极端温度作用下,混凝土材料的微观结构、强度等发生明显变化,其内部结构会产生一定的损伤[3]。因此,火灾之后,需要对建筑结构进行评估,确定火灾后建筑结构是否满足正常使用要求[4]。混凝土在火灾高温作用后,其力学性能不仅受高温作用影响,还受降温方式影响,很多学者对此进行了相应的研究[5-6]。有学者研究了高温后混凝土拉压强度[7]、残余强度[8],以及高温后不同冷却方式[9]对混凝土力学特性的影响。核磁共振测试具有测试时间短、无损检测、检测信息丰富等优点,广泛应用于岩石孔隙的定性和定量分析[10]。核磁共振技术在混凝土相关性能研究中得到广泛运用,如混凝土材料的冻融损伤[11]、水化过程[12]、水分迁移[13]、高温后的特征[3,14]等。同时,超声波探伤技术也是一种快速、简便的非破坏性检测方法[15],在工程实际中广泛运用于桩基、地下连续墙等质量的检测。

本文采用尺寸为100 mm×100 mm×100 mm的立方水泥砂浆材料,同时在试件中央钻直径10 mm、深度50 mm的孔洞,通过对试件加热到400 ℃后在孔洞中注水冷却,以模拟实际中的建筑物在发生火灾后灭火过程中存在局部冷却的现象。同时,通过多次反复的加热和局部水冷,探究水泥砂浆的微观及宏观孔隙结构劣化趋势。运用低场核磁共振(low field nuclear magnetic resonance, LF-NMR)技术中的T2谱和核磁共振(nuclear magnetic resonance, NMR)成像从微观角度探究400 ℃作用后局部水冷下水泥砂浆试件孔隙特征的变化,利用低场核磁共振中一维频率编码技术探究在孔洞周围温度骤降引起的热损伤的扩展范围,利用数字声波仪检测水泥砂浆试件的内部损伤情况,利用数码显微镜从宏观角度观测试件表面及孔洞内部裂纹扩展。

1 实 验

1.1 试样准备

本试验所使用的试样为100 mm×100 mm×100 mm的水泥砂浆试块,成分为PW42.5级旋窑(原525#)白色硅酸盐水泥(由江西坤邦白水泥有限公司生产,主要成分为白色硅酸盐水泥熟料、氧化镁、三氧化硫、石灰石等),标准砂(由厦门艾斯欧标准砂有限公司生产)和自来水,其配合比为m(标准砂) ∶m(白色硅酸盐水泥) ∶m(自来水)=2 ∶1 ∶0.45,浇筑完成后标准养护28 d,随后在试样中部进行钻孔,孔径为10 mm,孔深为50 mm。

1.2 试验过程

试验过程如下:(1)用EVDM20101-B型3D/2D数码显微镜观察试样表面以及孔洞内部表面裂纹情况,并用WSD-4型数字声波仪测量试样的波速;(2)将试样置于NM-V真空加压饱和装置中进行真空饱水,先在0.1 MPa的负压下抽6 h真空,随后加水压到15 MPa,饱水24 h;(3)将试样放入苏州纽迈生产的MacroMR-150H-I型低场核磁共振设备线圈中测量T2、GRE序列和核磁共振成像;(4)将试件放入DHG-9036A型电热恒温鼓风干燥箱中,以105 ℃烘干不少于24 h至试件质量保持不变;(5)将试件放入SG-XL1200型马弗炉中进行加热处理,加热速率为10 ℃/min,加热到400 ℃之后保温2 h;(6)向孔洞持续注水冷却至室温,注水过程中需严格控制注水量,以防止水从孔洞中溢出而影响试验结果;(7)将试件放在电热恒温鼓风干燥箱中进行烘干。重复以上步骤,反复高温冷却处理(下文简称处理)三次,以研究在400 ℃作用后水泥砂浆局部冷却的微观及宏观特征。设备及试验流程如图1所示。

图1 设备及试验流程示意图Fig.1 Schematic diagram of equipment and test process

2 结果与讨论

2.1 T2谱变化

核磁共振的信号强度与其内部氢质子的数量成正比,即试件的核磁共振的信号强度与其含水量密切相关,可用核磁共振T2谱变化来表征试样孔隙结构特征的变化[16]。研究表明孔径大小与核磁共振的弛豫时间成正比,其数量可用核磁共振的信号强度(幅值和峰面积)来表征,幅值、峰面积越大,表明孔隙数量越多。可认为饱水试件含水体积即是试件孔隙体积,试件的含水量可通过称重法测出。因此,可通过试件的含水量和T2谱来表征试件不同孔径的数量及分布。核磁共振的横向弛豫时间T2由自由弛豫时间T2b、表面弛豫时间T2s和扩散弛豫时间T2d组成[17],表示为

(1)

其中表面弛豫时间起主要作用,自由弛豫时间和扩散弛豫时间可忽略不计[18-19],式(1)可表示为

(2)

式中:ρ为表面弛豫强度;S/V为孔隙表面积S与流体体积V之比;r为孔隙半径;Fs为几何形状因子。令1/(ρFs)=C,C为转换系数,则式(2)可表示为

r=CT2

(3)

因此,由式(3)可知,试验饱水后的核磁共振的弛豫时间与孔径成正比,可通过T2谱的变化来定量描述试件孔径变化以及损伤。

图2为试件经过不同处理次数后对应的低场核磁共振T2谱,各试样的T2谱都有两个峰。在本文中,为了便于分析,参照张海龙等[15,20]的研究,将T2谱的第一个峰对应的孔径定义为小孔,弛豫时间在0.010~43.288 ms,第二个峰对应的孔径定义为大孔,弛豫时间大于53.367 ms。由图2可知,随着处理次数增加,T2谱的第一个峰整体右移,即峰顶点对应的弛豫时间和幅值随着处理次数的增加而不断增大,第一个峰的峰起点到其峰顶点之间相同的弛豫时间所对应的幅值不断减小,而在第一个峰的峰顶点到其结束之间相同弛豫时间对应的幅值则不断增大。其中,第一次处理后第一个峰的幅值明显大于初始及第二次、第三次处理所对应的幅值。可见,随着处理次数增多,试件小孔隙的孔径不断增大且孔隙数量不断增多。而第一次处理对试件的损伤是最明显的,该阶段产生大量的小孔隙,其后几次的处理中,第一次产生的小孔隙的孔径不断增大,使得试件的性能劣化加重。第二个峰对应的弛豫时间及幅值也有变化,在第二个峰对应的弛豫时间内,随着处理次数增加,最大弛豫时间减小,大弛豫时间对应的幅值也相应减小,而小弛豫时间所对应的幅值也相应减小,中间部分的弛豫时间所对应的幅值增大。这表明水泥砂浆材料的大孔在多次高温局部冷却后大孔孔径部分减小。总之,随着处理次数增多,试件的小孔孔径和数量不断增大,而大孔孔径则减小。

图2 不同处理次数试样的低场核磁共振T2谱Fig.2 LF-NMR T2 spectra of specimens with different treatment times

众多学者运用硬脉冲一维低场核磁共振序列研究水泥基材料中的水分传输[12-13]。同样,可以利用该技术来定量表征孔洞周边裂纹的扩展范围。试样硬脉冲一维低场核磁共振序列谱如图3所示,随着处理次数增多,试件的整体含水量也增多,其中,第一次处理后的幅值变化最为明显,在孔洞周围,其幅值甚至超过了第二次处理后的幅值。这同样说明第一次处理对试件的损伤最大。图3中幅值在孔洞周围变化最明显,这是由于在孔洞经过高温后采用注水冷却,温度骤降使得孔洞周围的损伤大于其他部位。

图3 试样硬脉冲一维低场核磁共振序列谱Fig.3 Hard pulse one-dimensional LF-NMR sequence spectrum of specimens

2.2 核磁共振成像分析

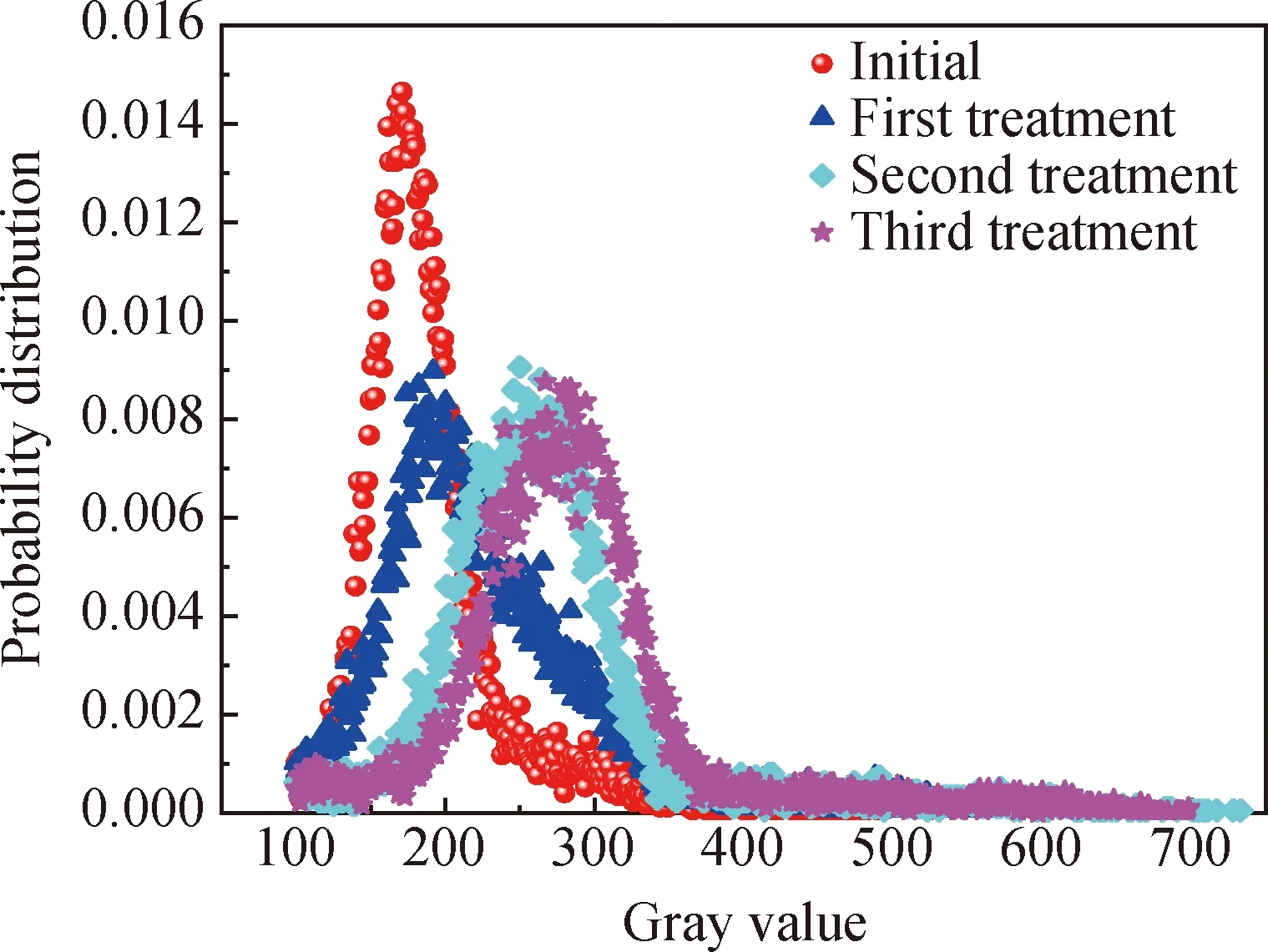

核磁共振成像可直观反映出试件内部孔隙分布情况,颜色越深表明试件的含水量越高,即孔隙率更大,损伤程度更大。图4为试件在不同处理次数下水泥砂浆的核磁共振成像。由图可知,随着处理次数增多,孔洞周围的颜色不断加深且范围不断扩大,这表明孔洞周围在经400 ℃高温以及注水局部冷却处理后,其内部产生了大量孔隙,且随着处理次数增多,孔洞周围孔隙数量及分布范围不断扩大。可通过核磁共振成像的灰度值来定量表征试件的损伤程度,灰度值越大,则试件颜色越深,其损伤程度就越大。试件的核磁共振成像灰度值的概率分布满足正态分布(如图5所示)[21],且随着损伤的增大,概率密度峰值所对应的灰度值增大并向右移动(如图6所示),这与T2谱的变化规律相一致。

图4 不同处理次数水泥砂浆的核磁共振成像Fig.4 NMR imaging of cement mortar with different treatments times

图5 试样核磁共振成像灰度值概率分布以及概率分布拟合Fig.5 Probability distribution of gray value and fitting of probability distribution in NMR imaging of specimens

图6 不同处理次数试样的核磁共振成像灰度值概率分布比较Fig.6 Comparison of probability distribution of NMR imaging gray value of sepcimens with different treatment times

通过灰度值的概率分布拟合方程可知灰度值均值,其变化趋势如图7所示。从图7中可知,随着处理次数增加,灰度值的均值均呈线性增大,这表明处理次数的增加同样加剧了试件性能的劣化,其损伤度随处理次数的增多而增大。

图7 灰度值均值变化Fig.7 Mean value changes of gray value

2.3 试件表观裂纹变化分析

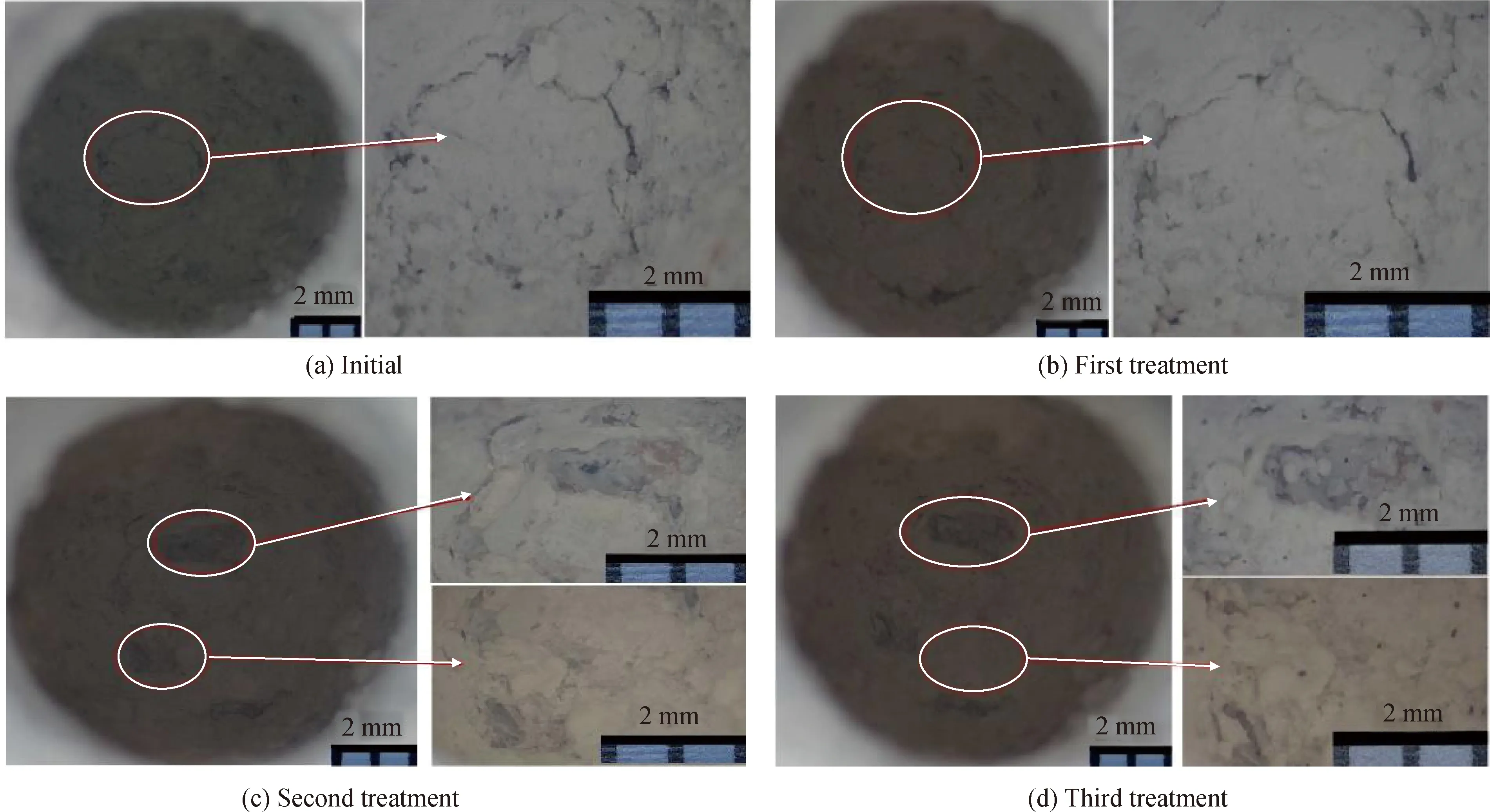

采用数码显微镜观察水泥砂浆孔洞底部以及试件表面孔洞周围经过反复高温冷却处理后表面裂纹及宏观破坏情况,如图8所示。图8(a)为初始时的孔洞底部情况,与图8(b)相比,试件钻孔底部没有明显的改变,但在第二次处理后(图8(c)),水泥胶凝材料与砂粒间脱落,砂粒裸露出来。在第三次处理后(图8(d)),水泥胶凝材料大量脱落,表面大量裸露,可观测到单独存在的砂粒。可见,随着处理次数增多,水泥砂浆的胶结能力降低,胶凝材料逐渐脱落。

图8 不同处理次数试样孔洞底部的数码显微镜图片Fig.8 Digital microscope images of hole bottom of specimens with different treatment times

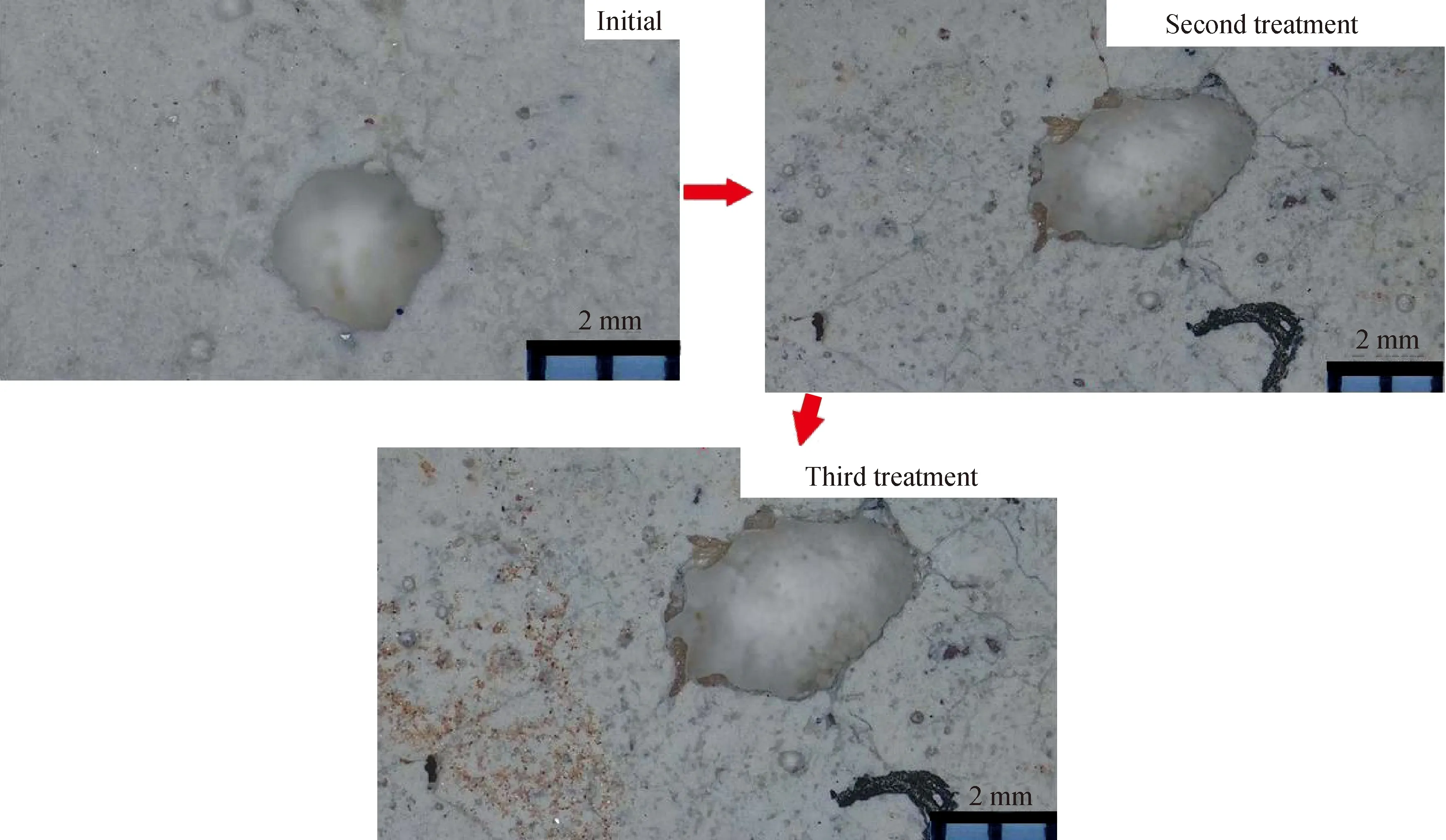

图9为水泥砂浆试件表面在不同处理次数后的宏观裂纹分布情况。在400 ℃高温作用后,试件表面尤其是孔洞周边萌生了众多细小裂纹。随着处理次数的增多,试件表面与孔洞内部一样,存在少许的表面水泥胶凝材料脱落情况,但没有孔洞内部脱落明显。可见,高温造成了水泥砂浆材料中胶凝材料与砂粒之间的胶结减弱,反复处理进一步使得胶凝材料的胶结能力减弱,但是,局部水冷导致的温度骤降使胶凝材料的胶结能力急剧下降。

图9 试件表面变化情况Fig.9 Changes of specimen surface

2.4 波速变化

超声波速法被广泛应用于水泥砂浆结构的无损检测,本文采用数字声波仪来检测400 ℃高温后及局部水冷的高温损伤情况。数字声波仪的探头及测点布置如图10所示,数字声波仪的波速结果及变化趋势如图11所示。从图11可知,测点1的波速均小于测点2,测点1之间存在孔洞,同时高温后在孔洞中注水温度骤降造成的热损伤远大于试件底部(测点2之间),因此测点1的波速始终小于测点2。随着处理次数的增多,波速不同程度减小(除测点2第二次400 ℃作用外),在第一次高温处理后波速变化的趋势最大,第二次及第三次的变化较平缓。水泥砂浆试件是由砂粒和水泥胶结而成,与砂岩等岩石类材料相似[22],当温度升高时,砂粒之间的胶结变弱,内部产生诸多细小的微裂纹,而超声波在介质中传播时,遇到不同介质将发生波的反射、折射、绕射、衰减等现象,相应地,传播时的振幅、波形、频率也发生变化,因此,经过高温处理后试件的波速呈减小趋势[23]。另外,第一次处理后的波速变化最为明显,这表明初次高温及局部水冷对水泥砂浆性能劣化的影响最大。朱劲松等[23]对于纵波波速与岩石损伤之间的关系进行研究,并通过纵波速度的变化来定义试样的损伤因子D。

图10 声波检测探头固定示意图Fig.10 Schematic diagram of fixing acoustic detection probe

图11 不同处理次数试样的波速变化Fig.11 Changes of wave velocity of specimens with different treatment times

(4)

式中:Vp为损伤后岩石纵波波速,m/s;Vf为损伤前岩石纵波波速,m/s。

为了计算更加简便,在计算中,取测点1和测点2波速的平均值带入计算经不同次数的高温及局部水冷后的损伤值。则第一次、第二次及第三次处理后,其损伤因子分别为0.678 7、0.709 8、0.846 0。可见,随着处理次数的增多,试件的损伤度增大。

2.5 分析与讨论

基于郑学林等[24]提出的温度分布函数,为简便计算,将孔洞两侧视为平板模型,则不同时刻的温度分布函数为

(5)

式中:T(x,t)为试件内任一点温度,℃;TL为液体介质温度,℃;T0(x)为固体初始温度,℃;κ为热扩散系数,m2/s;x为距注水冷却边界的距离,m;t为时间,s;erfc为互补误差函数。不同时刻和不同位置温度分布图12所示。

图12 试件不同位置和不同时刻的温度分布Fig.12 Temperature distribution of specimens at different locations and different time

郤保平等[25]引入热冲击因子来表示在放热过程中单位时间内温度梯度的变化率ω,并求解出了不同时刻的温度应力。

(6)

σx=-0.5αEω

(7)

式中:σx为温度应力;α为热膨胀系数;E为弹性模量。

由式(7)可知,当温度应力σx大于试件的抗拉强度时,则试件内部萌生裂纹并扩展,从而造成水泥砂浆孔径增多,在图4中,孔洞周围核磁共振成像随着处理次数的增多颜色不断加深,其范围也不断扩大。同时,水泥浆与标准砂的热膨胀系数、弹性模量也不一样,在加热过程中,由于温度升高而产生热应力,当热应力大于试件的极限强度时,水泥浆与骨料之间也会出现破裂而使得水泥砂浆的孔径增加[26]。另外,在加热过程中,200 ℃时钙矾石脱水分解可导致原有的中等孔隙变小而造成小孔增多,而当400 ℃时,试件内部的水蒸气外逸作用可导致小孔径变大,水泥水化物分解产物导致原有大孔隙变小,即试件脱水及钙矾石等水泥产物的分解同样影响了试件的孔径变化[27]。

水泥砂浆试件经过反复高温局部冷却处理后,其T2谱曲线(如图2所示)与其核磁共振成像(图4)、核磁共振成像概率分布(图5和图6)的变化规律一致,其中经过第一次处理后T2谱的第一个峰面积及幅值的变化最为明显,这说明在第一次处理后,试件内部的主要萌生大量的微小裂纹,这与试件孔洞内部表面(图8)以及试件波速(图11)的变化一致。而第二次及第三次处理后,T2谱第一个峰对应的弛豫时间及峰面积都稳定增大,第二个峰对应的弛豫时间有所减小,这表明反复高温局部冷却对试件的损伤是基于第一次高温局部冷却的基础上,对于第一次萌生的微裂纹的进一步扩展。由试件的数码显微镜照片(图9)可知,后期反复初始加剧劣化了胶凝材料与砂粒的粘结性能,以至于在第二次处理后有少量脱落,第三次处理后砂粒明显裸露出来。随着处理次数增多,水泥胶凝材料脱落严重,这对核磁共振测试存在一定的挑战,砂粒大量裸露,孔隙增大到一定程度后对于水的束缚能力减弱以至于孔隙不能被水充满,核磁共振结果与实际有一定出入。图4中(c)与(d)的下部成像存在一定差异,(d)中的颜色相较于(c)明显变浅,可能是胶凝材料与砂粒之间的胶结能力减弱,孔隙增大,对于水的束缚能力减弱造成的。同时,由图9可知,随着处理次数增多,试件外表面裂纹也明显增大,在进行核磁共振测试时,如果采用吸水性强的纸巾或者纱布擦拭试件表面,或者是温度较高时试件表面的水分快速蒸发,这一系列原因都可能造成表面裂纹中的水分丢失,产生一定误差。因此,在进行核磁共振试验时,要采取有效的措施防止试件表面裂纹中的水分快速流失,并保证在较大孔径的孔隙被水完全充满。

3 结 论

(1)随着高温局部冷却次数的增多,试件小孔孔径及含量不断增大,而大孔孔径则减小,且第一次处理对于试件性能劣化影响最明显。同时,局部注水冷却导致的温度骤降使孔洞周围的损伤大于其他部位。

(2)可用核磁共振成像的灰度值及其概率分布函数分布来定量表征试件在不同处理次数后试件内部的孔隙和损伤变化情况。试件的核磁共振成像灰度值的大小表征了试件的损伤程度,灰度值越大试件颜色越深,其损伤越大,灰度值的概率分布函数满足正态分布,且随着处理次数的增多,概率密度峰值所对应的灰度值增大并向右移动,这与T2谱的变化相一致。

(3)高温弱化了水泥砂浆胶凝材料与砂粒的胶结能力,反复高温使得水泥砂浆与砂粒的胶结能力进一步减弱,孔洞中注水冷却产生的温度应力使得胶结能力急剧下降,温度骤降产生的温度应力对胶凝材料与砂粒胶结能力的影响远大于反复高温。

(4)经过高温处理后试件由于热损伤内部产生了大量的裂纹,这使得试样波速呈减小的趋势,且第一次处理对于水泥砂浆性能的劣化影响最大。