基于Maxwell 永磁同步电机电磁性能仿真分析

2022-10-31于多友吴君华

于多友,吴君华

(210018 江苏省 南京市 南京林业大学 汽车与交通工程学院)

0 引言

永磁同步电机具有可靠性高、体积小、质量轻、损耗小、运行效率高以及电机的形状和尺寸灵活多样等显著优点,在国家航空航天领域、农业生产方面、新能源汽车领域得到广泛的应用[1]。良好的电磁性能是电机正常工作的前提,永磁同步电机在空载运行过程,由于定子齿槽、绕组以及硅钢片等因素,使得感应电动势具有角度的谐波;电机运行过程中,由于磁钢和定子槽电枢铁芯之间的相互作用,导致气隙磁密发生变化,气隙磁密的改变会产生齿槽转矩,因此电机运行过程中会产生振动噪声[2-3]。

永磁同步电机在空载运行过程中,由于谐波含量高,产生齿槽转矩大以及空载线反电势损失较大等问题。针对上述问题,国内外学者主要做过以下方面的研究。文献[4]通过研究不同种类的槽极配合对齿槽转矩的影响,设计了不同的槽极配合的组合方式,研究对空载反电势谐波和齿槽转矩的影响,选择合适的槽极配合削弱齿槽转矩;文献[5]针对车用内置式PMSM 运行时线反电势谐波大等问题,通过转子分段斜极的方式有效降低空载工况时反电势的谐波,从而降低齿槽转矩;文献[6]针对磁极参数对表贴式永磁同步电机的齿槽转矩进行研究,利用有限元分析法表明选择合适的磁极参数能够有效降低齿槽转矩;文献[7]利用遗传算法和有限元法分析PMSM 不同极弧系数组合以及磁极倾斜角度对齿槽转矩的影响,研究表明,选择最佳的组合方式和磁极倾斜角度,能够有效地削弱齿槽转矩,提高电机运行时的电磁性能。

在上述关于永磁同步电机空载反电势谐波和齿槽转矩削弱研究的基础上,本文以某纯电动汽车所搭载12极72槽内置式永磁同步电机为研究对象,针对永磁同步电机空载工况运行时电动势谐波含量及齿槽转矩大的问题,采用转子分段斜极的方式削弱空载运行工况齿槽转矩和线反电势谐波含量。以Maxwell 为仿真工具,对其空载运行工况特性进行分析,并通过转子分段斜极的方法对电机进行优化。仿真结果表明,相比于转子斜极前,斜极后谐波含量和齿槽转矩明显减少,降低了电机运行时的噪声和振动,从而使电机的电磁性能得到有效提升。

1 永磁同步电机的结构参数

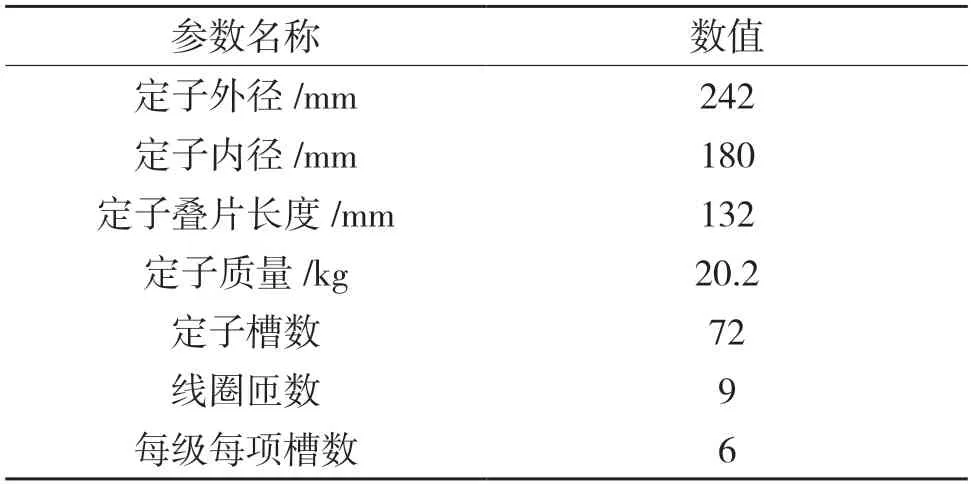

车用永磁同步电机主要由定子绕组、铁芯、永磁体、转子铁芯等组成,PMSM 根据转子位置的不同可以分为表贴式和内置式两种结构[8]。内置式永磁体位于转子内部,永磁体安装牢固,在高速运行时具有更高的安全性和可靠性,因此新能源汽车大多采用这种转子结构。本文选取某纯电动汽车搭载的切向式磁路结构型永磁同步电机,电机的具体参数如表1 所示。

表1 永磁同步电机主要参数Tab.1 Main parameters of permanent magnet synchronous motor

2 有限元建模与仿真分析

2.1 有限元建模建立

永磁同步电机有限元模型建立过程如下:

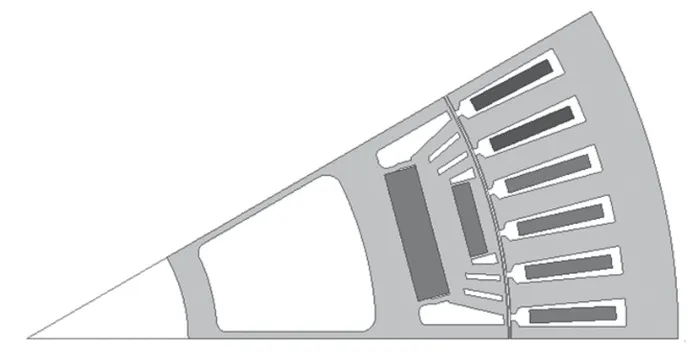

(1)模型导入。根据电机的结构参数,利用AutoCAD 绘制电机模型,然后将模型以.dxf 或.dwg格式文件导入Maxwell 仿真软件,为提高仿真运行的速度和效率,选择1/12 电机模型进行仿真分析;

(2)材料属性的赋予。定子铁心和转子铁心采用ChinaSteel_35CS300 材料,永磁体选择N35UH_20C,线圈选择铜(copper),定子求解区域和转子求解区域选择空气(Vacuum)。图1 为1/12 电机模型。

图1 永磁同步电机1/12 仿真模型Fig.1 1/12 simulation model of permanent magnet synchronous motor

2.2 参数设置

永磁同步电机在电磁仿真前需要进行网格剖分、赋边界条件以及赋绕组等设置。

(1)网格剖分。瞬态场主要分析的内容是时域和频域,将求解器设置为瞬态场,坐标系选择直角坐标系。为了提高仿真结果的精确度同时考虑仿真速度,对空气间隙进行4 层网格剖分处理,每一层网格厚度选择0.15 mm,根据上述参数设置,对气隙进行分层剖分,剖分后结果如图2 所示,为4层网格剖分的结果。从图2 可以看出,永磁同步电机被均匀剖分成4 层网格,提高了仿真结果的精确度,因此符合仿真求解设置的要求。

图2 网格剖分结果Fig.2 Meshing results

(2)边界条件设置。永磁同步电机在电磁仿真时需要设置主从边界条件和0 边界条件。主从边界条件的设置是为了与磁力线相互垂直,配合后面的周期设置,以最小的计算单元完成全模型的仿真计算;0 边界条件的设置是防止磁力线穿过该边界,沿着0 边界分布。然后赋运动域,选择旋转属性。由于该电机模型是由CAD 导入,因此需要赋予绕组设置。分别选择A、B、C 三相添加绕组并且定义绕组的电流方向。

3 空载优化前与优化后的仿真分析

3.1 空载优化前仿真分析

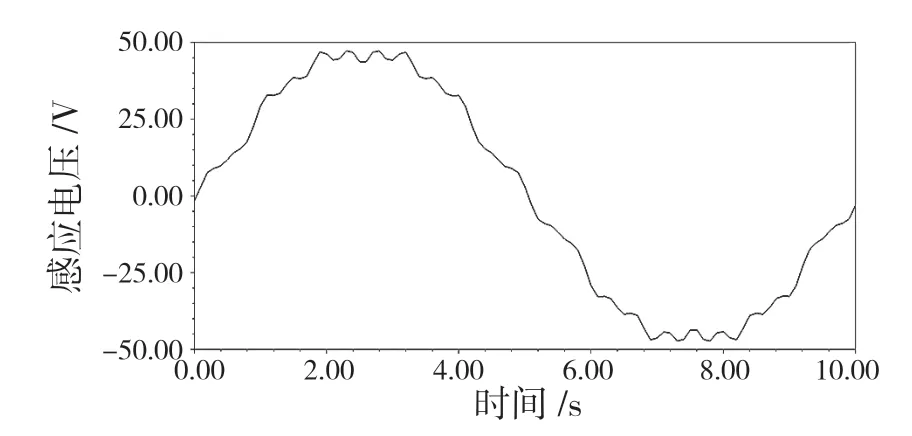

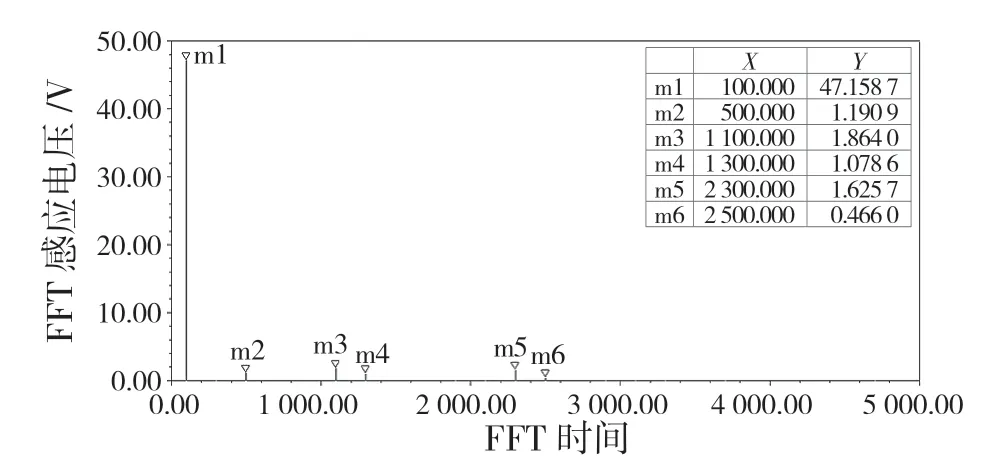

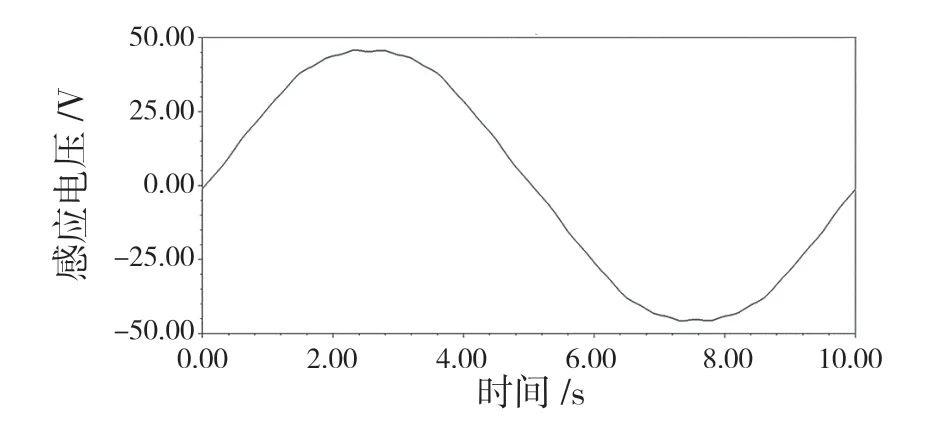

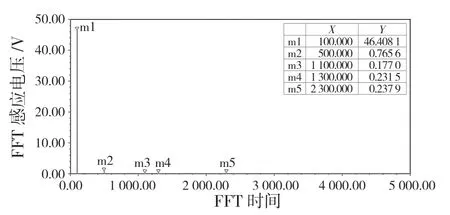

利用 Maxwell 对永磁同步电机进行仿真优化前,需要先对仿真条件进行设置。将旋转速度设置为1 000 r/min,时间设置为0.01 s,步长设为0.01/100,通过有限元电磁求解方法,可得永磁同步电机空载时的线反电势时域波形图(如图3 所示),将空载运行时线反电势经过傅里叶(FFT)分解,可以得到线反电势谐波成分图(如图4 所示),从图中可以看出经过FFT 分解之后的各谐波状况。

图3 线反电势波形(优化前)Fig.3 Line back EMF waveform (before optimization)

图4 线反电势FFT(优化前)Fig.4 Line back EMF FFT (before optimization)

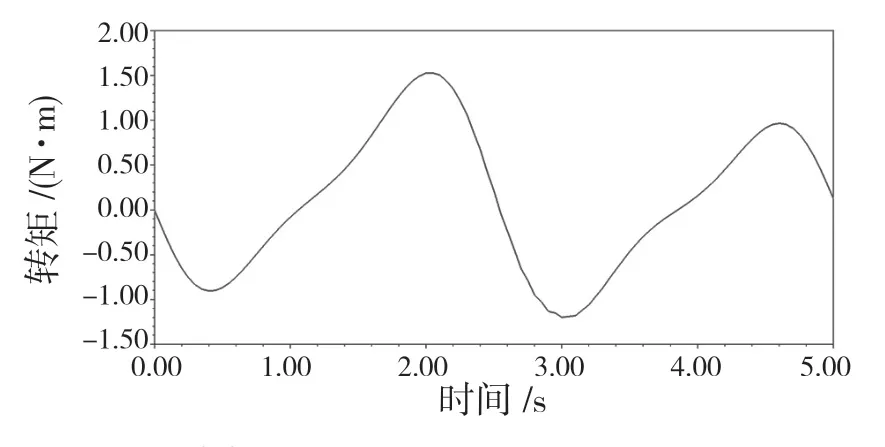

通过对永磁同步电机进行有限元仿真分析,然后根据场算法求解可以得到优化前齿槽转矩曲线图,如图5 所示。从图3 可以看出,空载时线反电动势的曲线不光滑并且锯齿现象比较严重,因此,空载运行过程中感应电动势谐波含量较高。从图5可以看出,电机空载运行工况下齿槽转矩相对较大,从而会导致电机运行时振动噪声较大,转速波动明显,从而影响电机运行的平稳性,降低电机的电磁性能,因此需要对永磁同步电机进行优化,降低线反电势谐波含量和削弱齿槽转矩,提高电机空载运行时的电磁性能。

图5 齿槽转矩曲线(优化前)Fig.5 Cogging torque curve (before optimization)

3.2 空载优化后仿真分析

为了削弱永磁同步电机空载运行过程中感应电动势谐波和齿槽转矩,目前主要从定子和转子2个方面进行优化。定子方面,主要通过定子斜槽、设置合理的槽口宽、增加定子齿辅助槽等方法进行优化[9];转子方面,主要通过转子斜极、优化极弧系数、不等原磁钢等方式进行优化[10-11]。永磁同步电机在抑制齿槽谐波电势以及削弱齿槽转矩方面主要采用定子斜槽或转子斜极的方式,这2 种方式主要应用于槽数较多的电机,但定子斜槽的方式工艺复杂,成本较高,同时线反电动势的变化会增大电磁转矩的纹波[12],所以现代工艺一般通过转子斜极的方式来降低齿槽转矩。

转子斜极分为连续斜极和分段斜极2 种斜极方式。对于内置式永磁同步电机,由于采用连续斜极,会增大制造工艺难度,增加电机的生产制造成本,对于生产企业大批量制造比较困难[13]。相比于转子连续斜极,分段斜极能够降低线反电势的谐波含量和削弱齿槽转矩,生产制造工艺相对简单,生产制造成本相对较低[14],因此本文采用转子分段斜极的方式。分段斜极的角度也会影响齿谐波和齿槽转矩的削弱,选择分6 段斜极斜5 个机械角度对电机进行优化,通过转子斜极优化后的仿真结果如图6—图8 所示。

图6 线反电势波形(优化后)Fig.6 Line back EMF waveform (after optimization)

图7 线反电势FFT(优化后)Fig.7 Line back EMF FFT (after optimization)

图8 齿槽转矩曲线(优化后)Fig.8 Cogging torque curve(after optimization)

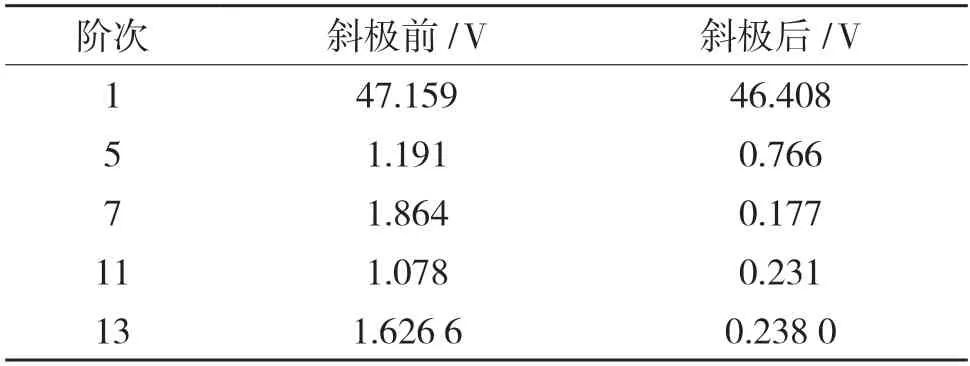

对比转子分段斜极前和斜极后的仿真结果可以看出,通过定子分段斜极后线反电势的曲线更加光滑,锯齿现象得到较好的抑制,同时线反电势经过傅里叶分解。

由表2 可以看出,对比斜极前后第1 阶次、第5 阶次、第7 阶次、第11 阶次、第13 阶次的谐波含量,优化后谐波含量明显降低。对比图6 和图8分段斜极前后的齿槽转矩可以看出,优化后齿槽转矩由斜极前的2.73 N·m降低到斜极后的0.535 N·m,齿槽转矩得到明显的削弱。因此,采用转子分段斜极的优化方式,能够降低感应电势谐波含量和抑制齿槽转矩,使电机空载工况运行更加平稳,提高了电机的性能

表2 斜极前后主要谐波含量对比Tab.2 Comparison of main harmonic conten before and after oblique pole

4 结语

本文以某纯电动汽车永磁同步电机结构参数建立仿真模型,利用仿真软件Maxwell 对该模型的1/12 进行空载工况仿真分析,采用转子分段斜极的方式进行优化。仿真结果表明,对比优化前和优化后的线反电势波形、傅里叶线反电势谐波图以及齿槽转矩曲线图可以看出,采用定子斜极的优化方法可以明显降低反电势的谐波含量和削弱齿槽转矩,从而减少电机空载运行工况时感应电动势的谐波含量,降低电机的振动和噪声,提高电机的性能,达到了预期优化的目标。