电动汽车CFRP 后地板轻量化设计

2022-10-31刘正虎

刘正虎

(200093 上海市 上海理工大学 机械工程学院)

0 引言

汽车保有量日益增多,随之而来的环保和能源问题也愈发严峻。汽车轻量化可有效改善汽车排放及能源消耗问题,根据世界铝业协会研究报告,汽车质量每减少10%,燃油消耗量可降低6%~8%[1]。现阶段,实现汽车轻量化手段主要包括优化结构设计、改善制造工艺及应用轻质材料。目前,应用轻质量、高强度的材料被认为是车身部件轻量化最有前景的方法之一,同时在利用轻质材料的基础上结合结构优化设计可进一步减轻车身部件的质量[2]。

在轻质材料中,复合材料以其高比强度、高比刚度、高比模量、轻质和良好的可设计性等诸多优势受到越来越多的关注,在工程结构中也得到广泛的使用[3]。复合材料在汽车轻量化设计中有很大的应用潜力,目前主要应用在汽车的内外饰件和结构件两方面。内外饰件主要包括扰流板、后视镜、格栅等,结构件主要包括车身、发动机罩、翼子板等部件[4]。聂昕[5]等考虑复合材料离散设计与拼接铺层结构形式,建立一套复合材料离散铺层优化系统,应用该系统对汽车后背门展开优化设计,较传统复合材料铺层设计,优化后的总成零件重量降低28.0%,轻量化效果较为理想;陈静[6]等采用结构优化和应用碳纤维材料相结合的方法对某电动汽车的电池箱进行轻量化设计,在电池下箱体设计中采用NSGA-II 算法进行多目标优化,优化后一阶模态频率提高49%,质量减轻29.8%;叶辉[7]等采用碳纤维环氧和玻璃纤维环氧复合材料设计了一种汽车发动机罩,在满足刚度和模态的约束条件下,实现了发动机机罩减重51.2%,并通过模态和刚度试验验证结果有效性。

本文将碳纤维增强复合材料和结构优化设计方法相结合,对电动汽车后地板展开轻量化设计。首先根据实际工况分析原始汽车后地板的模态和刚度性能,作为后续优化的约束条件;然后,依据等代原则建立CFRP 后地板初始铺层模型;接着建立以质量最小化目标函数的数值模型,对CFRP 后地板分级进行拓扑优化、厚度优化以及铺层优化设计;最后,对优化后CFRP 后地板性能与钢结构汽车后地板作对比分析,说明电动汽车后地板轻量化设计的有效性。

1 初始设计的后地板性能分析

1.1 有限元模型

以某电动汽车后地板为研究对象,初始设计材料为镀锌钢,厚度为0.7 mm,几何模型以及其他材料属性参数如表1 所示。

表1 初始设计的后地板参数Tab.1 Rear floor parameters of initial design

首先,建立了初始后地板的有限元模型,分析其模态和刚度性能。汽车后地板结构件在车身上与后排靠背、后排坐垫装配,约束刚度不高,用0位移边界条件会增大约束刚度,故忽略接附点处的约束,对后地板进行自由模态分析。

考察白车身弯曲工况分析中[8],门槛梁上所受弯曲载荷沿传力路径使得后地板两侧向下弯曲变形。根据此变形形式,单独对后地板施加相应约束及载荷,约束后地板两侧,中间施加均布载荷;后地板扭转工况边界条件同样依据在白车身扭转工况中的变形形式,约束后地板后侧,前端施加载荷。包含后地板弯曲和扭转两工况有限元模型如图1所示。

图1 后地板两工况有限元模型Fig.1 Finite element model of rear floor under two working conditions

1.2 模态及刚度分析

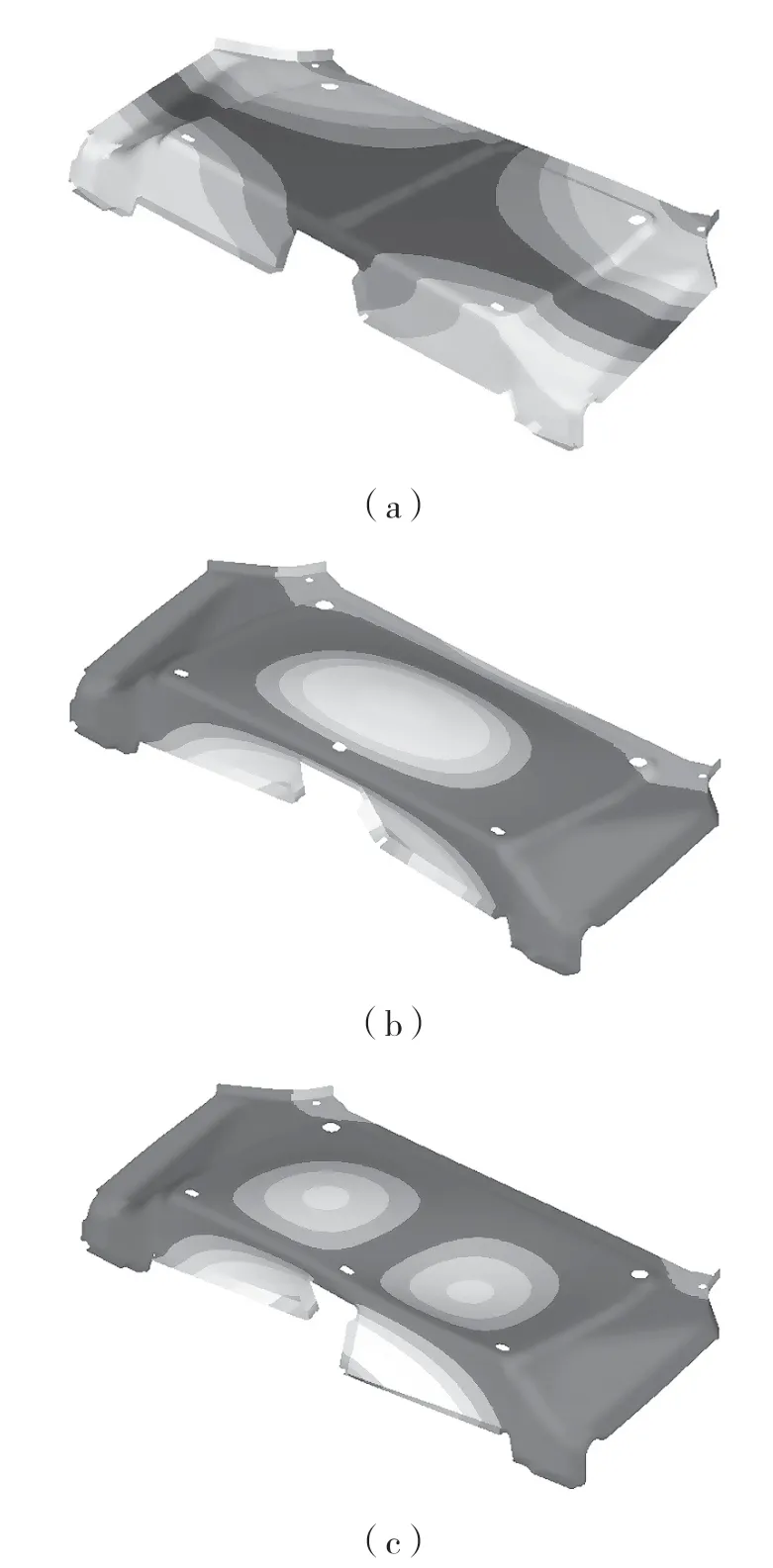

基于后地板的有限元模型,分析其固有频率及弯扭刚度,得到后地板前3 阶模态振型、固有频率及弯曲和扭转工况下的刚度值,如表2 和图2 所示。

图2 原地板前3 阶模态振型Fig.2 The first three modes of initial rear floor

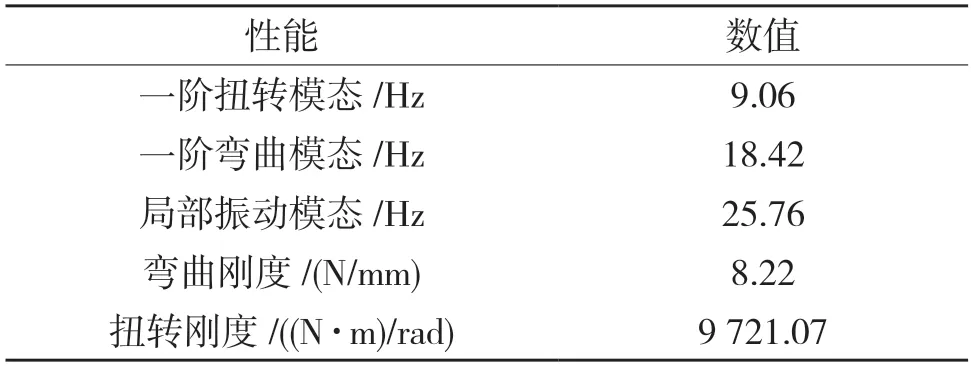

表2 原始后地板性能Tab.2 Initial rear floor performance

表2 中原始汽车后地板的模态频率及以及刚度工况下的变形值均符合设计要求,为后续CFRP 后地板初始模型的构造和对CFRP 后地板的优化设计提供了数据基础。

2 CFRP 后地板初始模型

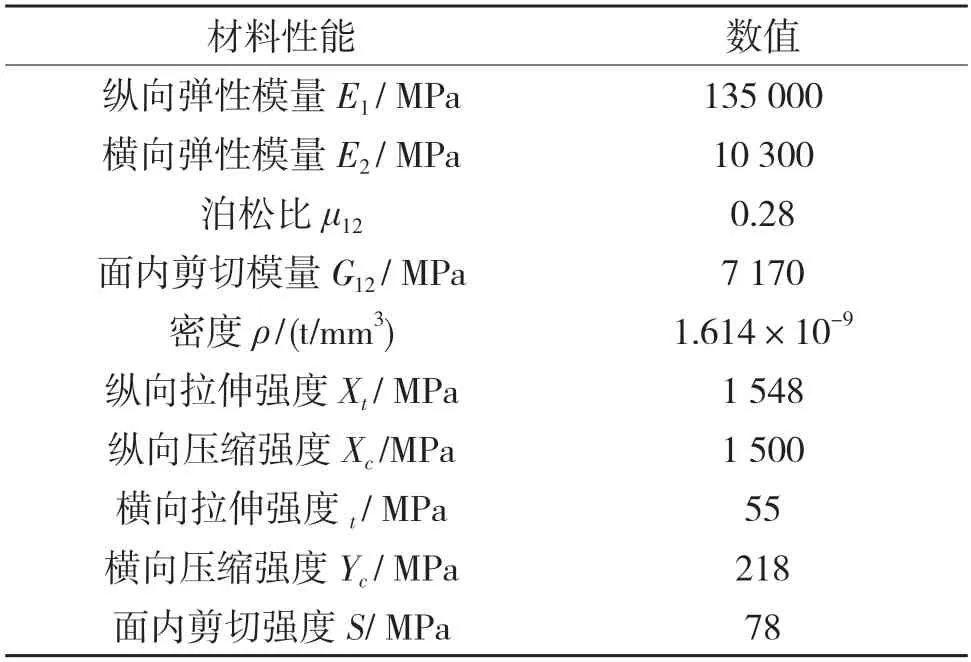

考虑制造工艺及制造成本,本文选取碳纤维增强复合材料(CFRP)代替镀锌钢,构成CFRP 后地板。具体的材料型号为T300 碳纤维/环氧树脂复合材料,通过模压工艺成型,单层板可生产厚度范围为0.10~0.25 mm,材料参数如表3 所示。本文选取的初始厚度为0.15 mm。

表3 T300 碳纤维/环氧树脂复合材料参数Tab.3 T300 carbon fiber/epoxy resin composite material parameters

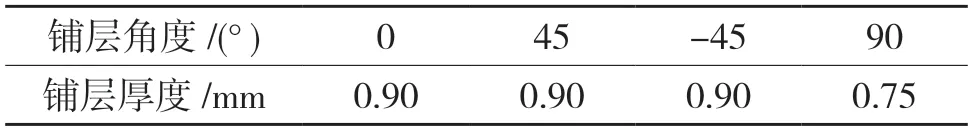

为保证初始碳纤维复合材料后地板的性能,依据等代设计原则保持CFRP 后地板质量和原始地板质量一致。原始地板质量为4.746 kg,碳纤维复合材料后地板单层质量为0.209 kg,两者比值取整后得到复合材料铺覆层数为23 层,总铺层厚度为3.45 mm。根据铺层定向原则[9],选择CFRP 后地板的铺层角度为0°,45°,-45°,90°,各角度铺层厚度如表4所示。

表4 CFRP 后地板的初始铺层厚度Tab.4 Initial ply thickness of CFRP rear floor

为保证复合材料铺覆平顺性,对原始后地板表面的几何特征包括加强肋、凸包及局部凹陷等进行抹平处理后再对其进行碳纤维复合材料铺覆,CFRP 后地板初始铺层模型如图3 所示。

图3 CFRP 后地板初始铺层Fig.3 Initial lay-up model of CFRP rear floor

3 CFRP 后地板优化设计

影响碳纤维复合材料结构性能的因素不仅包括本身的材料和尺寸参数,还包括每个铺层的形状、厚度及铺层顺序。鉴于此,在满足后地板在模态频率及弯扭刚度工况性能要求的前提下,对CFRP 后地板每一层铺层的拓扑构型、厚度和铺层次序进行优化设计,从而达到减轻质量的目的。

3.1 拓扑优化

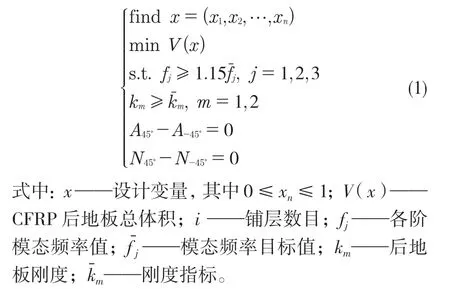

CFRP 后地板初始铺层为0°、±45°、90°,总厚度为3.45 mm。该阶段优化将为各个方向的铺层布置其最优的材料分布,优化变量即为各方向铺层的密度。约束条件依据原结构的性能指标,各阶模态高出目标值15%~30%,后地板刚度值不低于目标值。优化目标为CFRP 后地板铺层总体积最小。拓扑优化模型可描述为

考虑CFRP 后地板铺层设计时遵循±45°铺层平衡性工艺要求,引入额外的制造约束,±45°铺层范围和铺层数目一致,即式(1)中A±45°、N±45°的约束条件。

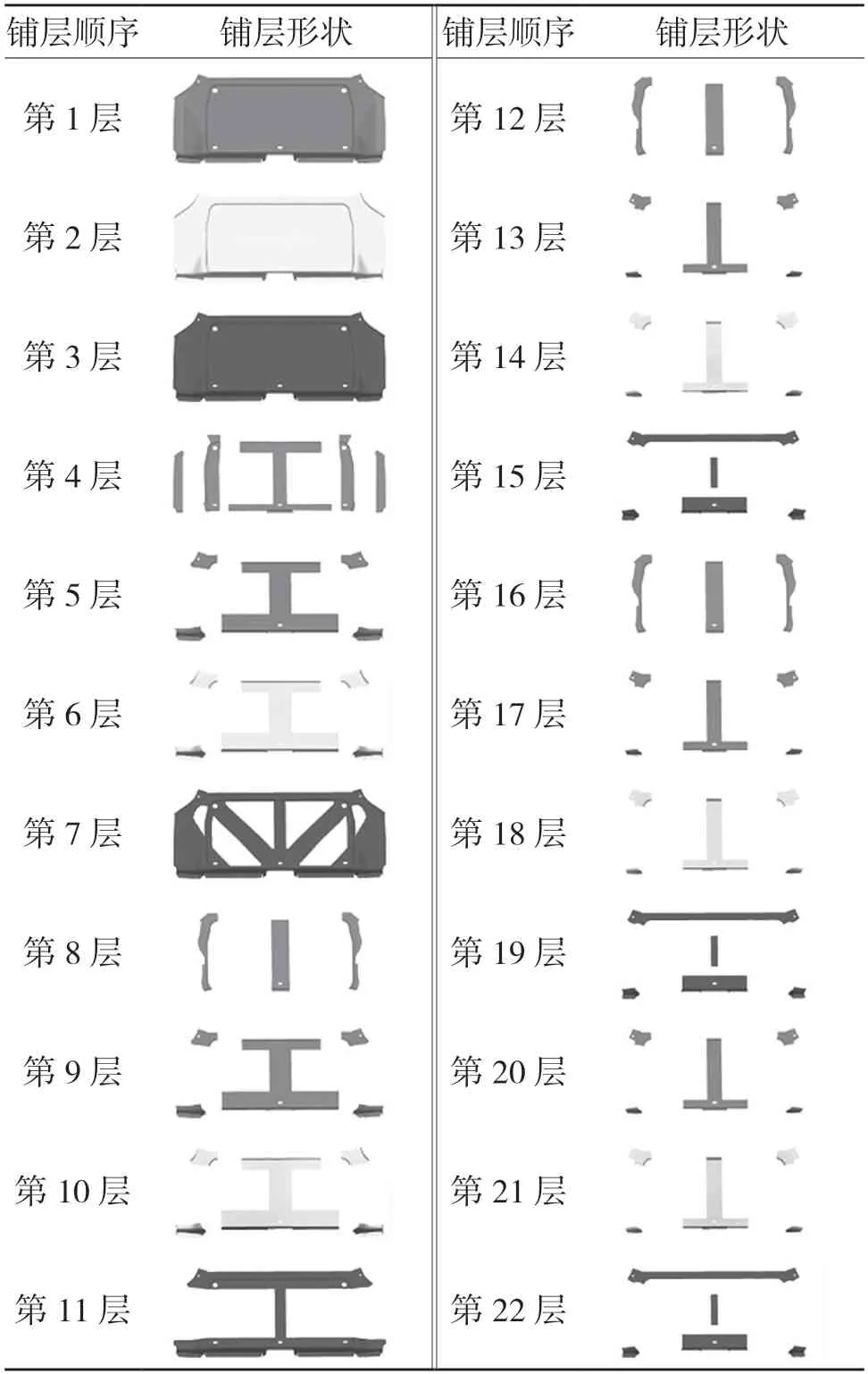

经过31 次迭代步后,CFRP 后地板在满足约束的条件下,寻得每个铺层的最优材料分布,质量从4.809 kg降至1.743 kg,优化迭代历程如图4所示。考虑到制造方便性,对各方向铺层CFRP 拓扑形状进行规整,规整后质量由1.743 kg 升至2.484 kg。规整后的各层拓扑构型如表5 所示。

表5 CFRP 后地板各方向铺层拓扑构型Tab.5 Topological configuration of CFRP rear floor in all directions

图4 CFRP 后地板拓扑优化迭代历程Fig.4 Iterative history of topology optimization for CFRP rear floor

3.2 厚度优化

在铺层形状确定后,基于梯度优化算法进一步对各铺层厚度进行优化[10],对CFRP 后地板实现进一步减重,且优化过程中考虑铺层的可制造性,即离散厚度优化。为了避免厚度优化的结果为局部最优解,将厚度优化分为连续厚度优化和离散厚度优化两个步骤。连续厚度优化以每个铺层厚度为优化变量,约束条件和优化目标均与拓扑优化阶段保持一致。离散厚度优化的目的是由于碳纤维复合材料以单层板为基础堆叠而成,考虑CFRP 后地板可制造性,在铺层厚度连续优化的基础上再对铺层厚度进行取整优化,即约束条件引入额外制造约束。由于铺层数目为整数,故铺层厚度应优化成单层板厚度整数倍。厚度优化模型可描述为

式中:Ai——单个铺层面积;Ti——单个铺层厚度。

经厚度连续优化和离散优化后,CFRP 后地板在满足约束的条件下,共优化出22 层铺层,各铺层厚度如表6 所示。

由表6 优化结果可知,0°,±45°,90°的每个角度铺层总厚度与初始模型保持一致,0°、±45°为0.9 mm,90°为0.75 mm。由于各铺层形状不同,每个铺层经连续厚度优化,得到各铺层对应最优厚度。考虑单层板厚度为0.15 mm,各铺层经离散厚度优化后,0°方向的铺层数由4 层变为6 层;±45°方向的铺层数由8 层变为12 层;90°方向铺层数共4 层。质量也从2.484 kg 降至2.374 kg。优化迭代历程如图5 所示。

表6 CFRP 后地板各子铺层厚度Tab.6 Thickness of CFRP rear floor layup

图5 CFRP 后地板厚度优化迭代历程Fig.5 Iterative history of thickness optimization for CFRP rear floor

3.3 铺层优化

复合材料结构相比于钢材结构另外一个重要优势是在拓扑和厚度两阶段优化后还可以通过改变铺层顺序来进一步优化结构性能。CFRP 后地板铺层次序优化基于序列排列搜索算法[11],以每一个子铺层的铺层次序作为优化变量、CFRP 后地板柔度最小为优化目标。此阶段优化中考虑减少层间应力以及铺层便利性,增加额外制造约束包括相同角度层相邻铺覆不超过2 层、±45°铺层作为最外铺层,经过6 次优化迭代步后得到优化结果。铺层角度示意图如图6 所示,铺层优化后结果如表7 所示。

图6 CFRP 后地板各层铺层角度示意图Fig.6 Diagram of CFRP rear floor layup angle

表7 CFRP 后地板铺层优化结果Tab.7 Results of laminate optimization for CFRP rear floor

由图6 和表7 可知,相同角度连续铺层未超过两层,铺层优化结果均满足约束条件。铺层次序优化只改变每个铺层的次序,不改变铺层的形状和铺层的厚度,因此CFRP 后地板经铺层次序优化后质量不变,但刚度性能得到提升。CFRP 后地板铺层次序优化迭代过程中,弯曲和扭转载荷产生的变形如图7 所示。由图7 可知,弯曲变形在第3 次和第4 次迭代步中虽然达到最小,但扭转变形不满足约束条件;第5 次和第6 次迭代步弯曲变形虽然较前两次有所增加,但扭转变形满足约束,故达到最优。

图7 后地板铺层优化弯扭变形迭代历程Fig.7 Iterative history of bending and torsional deformation for laminate optimization of rear floor

3.4 CFRP 后地板性能分析

对优化后的CFRP 后地板进行相应工况下的性能分析,载荷加载和约束边界与原始后地板一致,结果如表8 所示。

表8 电动汽车后地板优化前后参数对比Tab.8 Parameter comparison of CFRP rear floor for electric vehicles before and after optimization

CFRP 后地板经过拓扑优化、厚度优化及铺层顺序优化后,相比于原来的汽车后地板质量减轻了49.98%,前3 阶模态频率值均高出原始模态频率30%以上,更好地规避了外界激励引发的共振频率。通过对CFRP 后地板的优化设计,弯曲和扭转刚度也得到显著提升,使得车身整体弯扭刚度更高,被动安全性能提高。优化后的CFRP 后地板不仅各项性能满足要求,质量也明显下降,充分发挥了碳纤维复合材料的轻量化优势。

4 结论

本文以某电动汽车后地板为研究对象,利用碳纤维复合材料性能优势,结合结构优化设计方法,在保证后地板性能的前提下,对电动汽车后地板进行了轻量化设计。通过对CFRP 后地板各铺层构型和铺层厚度的优化达到轻量化目的,并通过碳纤维复合材料的铺层顺序优化进一步提升了CFRP 后地板的刚度性能。优化后的CFRP 后地板与原始钢结构后地板进行性能对比分析,结果表明:优化后的CFRP 后地板在模态以及弯扭刚度性能上较原始后地板均有显著提升,质量较优化前减轻49.98%。这充分显示了碳纤维复合材料用于车身结构件的优势性。随着制造工艺水平的不断提高,碳纤维增强复合材料制造成本逐渐下降,对汽车轻量化设计发展具有重要意义。