316不锈钢点阵夹心面板轻量化设计和传热特性分析

2022-10-31徐向聪

徐向聪

(200093 上海市 上海理工大学 机械工程学院)

0 引言

点阵夹芯结构作为一种优良的新型材料结构,是由上下面板以及中间夹芯芯体组成的轻质结构,具有轻质量、高强度、抗震、降噪、隔热等特性。美国 Virginia 大学、英国剑桥大学与美国加州大学对点阵夹芯结构进行结构设计和优化、隔热功能等分析[1-3];WEI[4]等制造了C/SiC 金字塔点阵夹芯结构并对其传热性能进行分析,其隔热效果峰值高达90%,并得到其有效导热系数;LIN[5]等根据挪威云杉设计了热保护结构,通过数值模拟和SLM 制造实验得到其结构的低导热率;吴林志[6]等利用孔洞辐射的计算方式,分析了点阵结构内部辐射对传热机制的影响,并研究了点阵结构内部的热应力问题。

本文以体心立方点阵夹芯结构(BCC)和面心立方点阵夹芯结构(FCC)作为模型,结构采用不锈钢材料,利用有限元法分析温度对结构传热性能的影响,对比2 个模型的传热性能,选择较优的点阵夹芯模型。

1 点阵夹芯结构三维建模

1.1 结构建模

结构采用三维建模软件SolidWorks 建模,体心立方夹芯结构BCC 和面心立方夹芯结构FCC 如图1、图2 所示,保存为stp 格式导入有限元软件进行分析。

图1 体心立方夹芯结构BCCFig.1 Body-centered cubic sandwich structure

图2 面心立方夹芯结构FCCFig.2 Face-centered cubic sandwich structure

1.2 几何参数

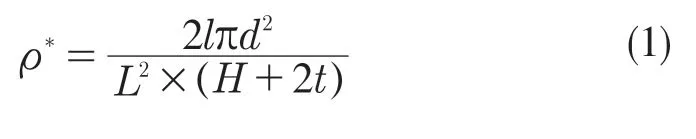

相对密度是点阵结构重要的性能指标,由芯体体积和结构整体体积的比值定义:

式中:L——面板长度,L=25 mm;d——杆的直径,dBCC=2.00 mm,dFCC=1.77 mm;H——芯体高度,H=20 mm;t ——板面厚度,t=3 mm;ω——杆件和面板之间的夹角,ω=45°;l——杆件长度。

图3 结构几何参数Fig.3 Structural geometric parameters

2 点阵结构有限元分析

2.1 材料属性

结构的材料为316 不锈钢,其有效导热系数系数如表1 所示。

表1 316 不锈钢有效导热系数Tab.1 Effective thermal conductivity of stainless steel

2.2 网格划分

将点阵结构的三维模型利用有限元网格划分成四面体单元模型,如图4 所示。网格总共包含1 569 339 个节点,991 358 个单元。

图4 四面体网格Fig.4 Tetrahedral mesh

2.3 边界条件

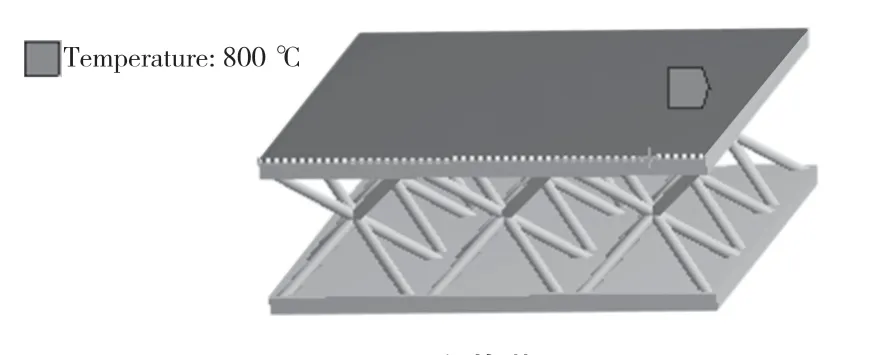

温度边界(800°)加载于上表面,表面辐射和自然对流作用于下表面,对流传热系数为10 W(m2/K),表面辐射发射率ε为0.8。结构内部夹芯之间的空气假设为静态,内部结构的热对流可以忽略,结构所有侧面是被认为完全绝缘的,如图5 所示。

图5 温度载荷Fig.5 Temperature load

3 热传递方程

3.1 热传导

根据傅里叶热传导定律[7],夹芯点阵结构的热传导引起的等效导热率kc为

式中:k0——结构材料的导热性;ρ*——结构的相对密度。

3.2 热辐射

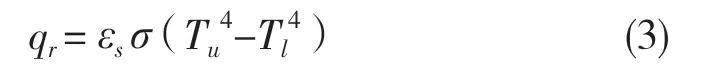

热辐射作为能量传递的方式之一,随温度的升高辐射的能量越大,热辐射定律如下:

式中:qr——辐射热通量;εs——表面传导性;σ——斯特凡·博尔茨曼常数;Tu——顶部表面温度;Tl——底面的环境温度。

3.3 热对流

热对流是下表面与自然空气之间传热的方式,热对流热通量qn如下:

(1)硫磺尾气吸收单元在改造后,双塔吸收工艺流程比改造前的单塔吸收工艺流程优势在于:正常生产过程中,更有利于有机硫的吸收;由于新增吸收塔II中溶剂GL-DS对有羰基硫(COS)具有更好选择吸收性能,COS硫脱除率在69.71%,这是降低尾气SO2的主要因素。

式中:hn——自然对流换热系数;Tr——环境温度。

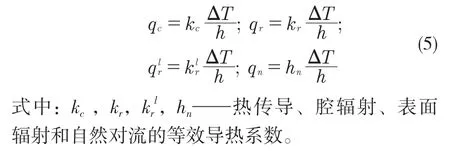

3.4 热通量

实验中热通量[8]作为传热因素之一,由热传导qc、腔内辐射qr、下表面辐射qrl、自然对流qn4 个部分组成:

3.3 有限元结果

3.3.1 稳态热模拟

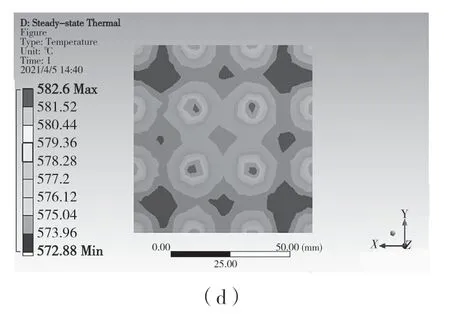

通过有限元方法进行稳定状态热分析,结果如图6 所示。从温度场分布图看出,底部表面温度成周期性分布,杆件和下表面接触的点温度较高。在上表面等温加载的情况下,体心立方夹芯结构下表面最低温度为566 ℃,面心立方夹芯结构下表面最低温度为572 ℃。所以,在等质量的情况下结构设计的不同对底部温度变化有影响,体心立方夹芯结构相对而言隔热效果更好。

图6 稳定状态温度场图Fig.6 Steady-state temperature field diagram

3.3.2 瞬态热模拟

通过软件非稳态热分析模块对点阵结构温度场进行模拟分析。模拟时间范围为0~1 000 s,设置时间步长为1 s。

在相同的温度加载下,对不同结构的ITP 结构进行瞬态热分析。图7 是BCC 结构在不同时间的温度场。在30,60,120,180,240,400,600,900 s,温度场发生了很大变化。由图7 可见,自上而下温度逐渐降低,温度梯度的变化主要出现在中间芯体部分,上下面板看似温度均匀,芯体靠近上下表面区域的温度梯度变化大于芯体中间部位。

图7 BCC 结构在不同时间瞬态温度分布Fig.7 Transient temperature distribution of BCC structure at different times

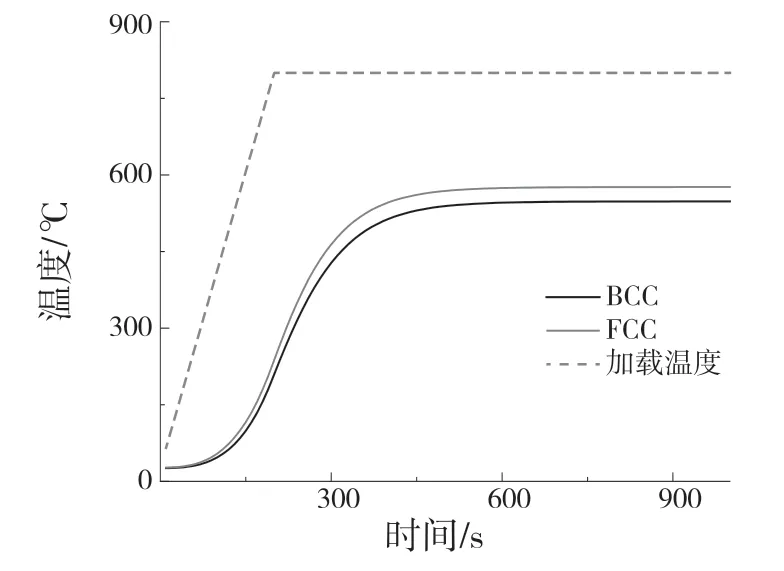

3.3.3 温度变化和分布

上下表面温度变化图如图8 所示,上表面温度前200 s 加热到800℃,200~1 000 s 保持800℃不变。下表面温度由于点阵芯体结构存在、空气对流散热以及辐射散热等因素在前200 s 阶段逐渐增加,相对于加载温度滞后。在滞后阶段之后,传热过程开始加速,最终下表面达到和稳态热模拟温度一致。其中BCC 结构、FCC 结构温差分别为233°,227°。在早期阶段(0~300 s),BCC 结构、FCC结构加热率分别为1.48,1.80℃/s。可见BCC 是3种结构中隔热效果最佳的点阵结构。

图8 温度变化图Fig.8 Temperature change graph

3.3.3 隔热效果

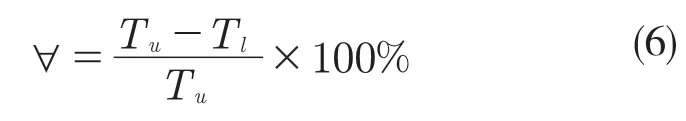

隔热效果的定义为

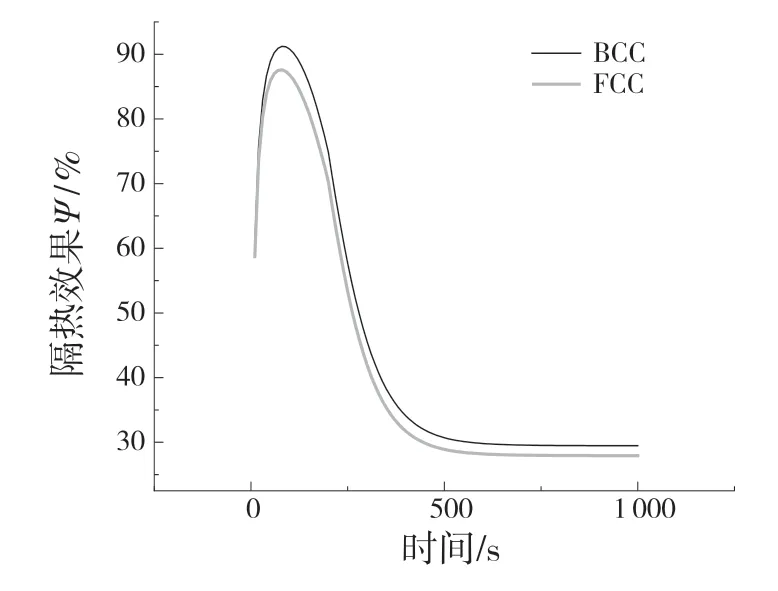

隔热效果Ψ如图9 所示,其用来衡量点阵在不同时间段下隔热能力的大小。因为存在点阵芯体以及材料的导热性,在快速加热的初始阶段,结构整体的低散热性最大程度上限制了后表面的升温的速度,产生较大温差和高隔热效果。可以看到,在80 s 时峰值最大,为88%~91%,之后温差逐渐变小,隔热效果降低稳定在30%左右。所以可以得出,点阵结构在高温加载下开始具有极高的隔热能力,在稳定之后有一定保温效果。

图9 BCC、FCC 结构隔热效果ΨFig.9 Thermal insulation effect Ψ of BCC and FCC structure

4 结论

(1)针对BCC 和FCC 两种不同的点阵结构,分析其在不同温度下的热性能,比较出较优的点阵结构。通过稳态热分析,得到点阵结构下,表面温度场成周期性分布,且BCC 结构下表面温度更低,隔热效果更好。

(2)通过瞬态热分析,得出温度梯度的变化主要出现在中间芯体部分,芯体靠近上下表面区域的温度梯度变化大于芯体中间部位。BCC 结构的加热率低于FCC 结构,是更好的隔热结构。

(3)根据隔热效果可以看出BCC 点阵和FCC点阵在加热前期具备较高的隔热能力,在加热稳定后具有保温效果。