基于Fluent 的波纹状弯曲排水管的流动特征研究

2022-10-31王杰

王杰

(200093 上海市 上海理工大学 机械工程学院)

0 引言

弯管流道广泛应用于工业设备中,例如液压系统、阀门等,流体经过这些弯管时会发生流动分离,引起漩涡,从而引起压降和能量损失,在回流区也可能会产生杂质沉降现象[1]。弯管常用作流速调节器,亦可将杂物沉积于弯道处,防止杂物进入地下道。排水管设计不合理会造成流动不畅或堵塞等问题,严重时污水横流,污染生活环境。传统直管道存在排水速度过快、易堵塞等问题,相较而言,弯曲管道有一定的优势。常用的弯管一般采用光滑壁面。波纹管作为一种新型流动调节器,由于其加工制造简单、压降损失小、缓解压力波动等特点,得到了越来越多的关注[2]。

基于CFD 的弯管流动已取得一定进展[3-6]。本文利用Fluent 软件对家庭常用的洗手池排水管进行流动特征研究。排水管运用S 型布置方式,在保证排水管道整体尺寸不变的情况下,使用CFD 软件研究4 种不同结构的管道对流体的流动特性的影响,分析数值模拟结果,为波纹状弯管排水管的安装和使用提供参考。

1 物理模型和数学模型

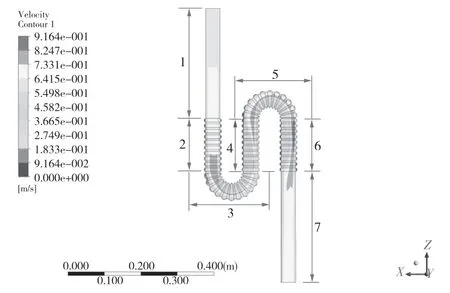

洗手池排水管采用S 型布置方式,为模拟波纹管结构,本文管道设为由光滑管、直段波纹管和波纹状弯管3 部分组合而成,首末采用光滑直管道,中间是波纹状管道,结构如图1 所示。波纹管和光滑管直径皆为40 mm,首末光滑管长度为300 mm,弯管半径为50 mm,计算得波纹管长度约770 mm。流体从管道上端面流入,从管道另一个端面流出,管道是竖直方向,需考虑重力对流体流动的影响。

波纹管部分用圆弧和平直线交错连接的方式模拟,由于波纹状管道部分过长,仅展示波纹管的局部模型,具体的模型如图2 所示。

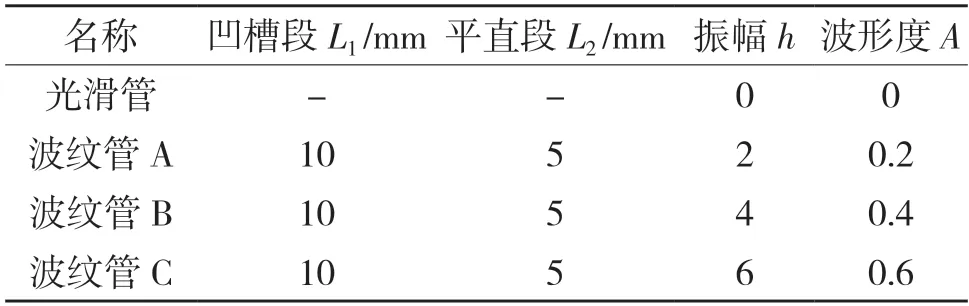

波形管结构由凹槽段L1,平直段L2和振幅h 决定,引入波形度A 考量结构变化量[7],共模拟4 种结构,其特征参数见表1。

表1 波形管结构参数Tab.1 Structural parameters of bellows

波纹管A,B,C 表示首末各采用一段光滑管,中间为波纹管,波形度分别为0.2,0.4,0.6。用SolidWorks 绘制4 种结构的三维管道模型进行分析。

2 波纹状弯管的数值模拟

2.1 网格划分

CFD 计算中采用的网格大致可分为结构化和非结构化网格两大类。结构化网格的网格生成速度快,生成质量好,数据结构简单[8]。由于4 种结构外形和总体尺寸大致相同,所以本文仅展示波形度为0.4 的波纹管B 的数值模拟过程。在网格划分前对几何模型进行预处理,将波形管B 导入DesignModeler 中,确定导入模型可用。模型结构较简单,考虑到CFD 计算精度及计算速度,采用扫掠方法划分网格,全局网格尺寸设置为0.001 5 m生成结构化的六面体网格,如图3 所示。生产的网格节点数为1 453 968,单元数为1 410 737。

图3 网格划分Fig.3 Meshing

在Meshing 中选择一端面定义入口inlet,另一头端面定义为出口outlet,将整个实体定义为流体域Fluid,壁面定义为wall。将划分好的网格导入Fluent 进行数值模拟。

2.2 计算模型的选择

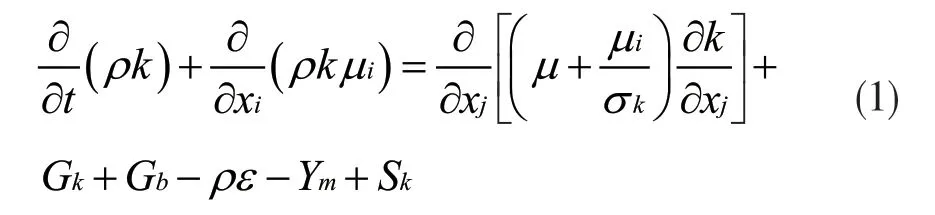

前人在管道研究中大多选用标准模型,计算速度快、稳定性较好,是目前在湍流模型中使用最广泛的模型[9],因此本文采用标准模型对波纹管流场进行分析,模型公式为:

湍流动能方程k:

扩散方程ε:

式中:Gk——由层流速度梯度产生的湍流动能;Gb——由浮力产生的湍流动能;Ym——在可压缩湍流中过度扩散产生的波动;C1,C2,C3——常量;δk——k 方程的湍流普朗特数;δε——ε方程的湍流普朗特数;Sk,s,ε——自定义。

2.3 边界条件的设定

考虑到重力因素,打开Gravity 选项,将Z 方向重力加速度设置为-9.8 m/s2。模型求解器选择Pressure-Base,该求解器是基于压力的求解器,通常用来求解不可压缩的流体。时间类型采用稳态Steady。流体材料是液态水,定义入口边界条件和出口边界条件,入口采用流体速度进口,出口采用压力出口。入口速度设置为0.6 m/s,湍流强度设置为5%,水力直径为0.04 mm。出口压力设为大气压力,水力直径为0.04 mm。设置好松弛因子便可以求解模型,当残差变化值趋于稳定后,Fluent求解结束。

3 数值模拟结果分析

3.1 压力分布分析

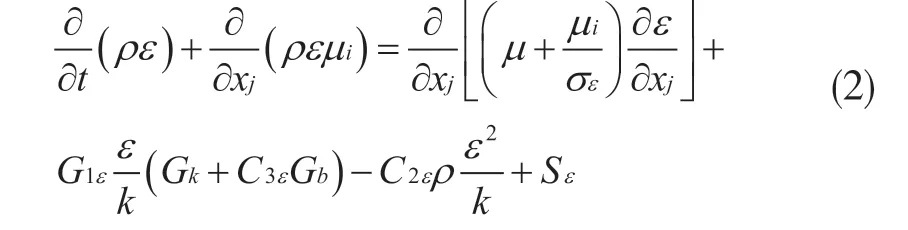

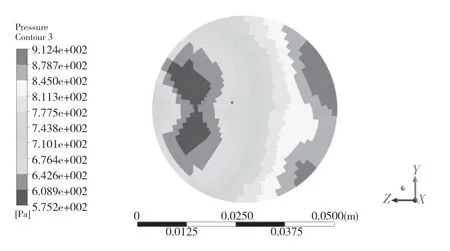

数值模拟完成,打开CFD-post 后处理软件,查看分析模拟结果。波纹管B 的压力分布如图4 所示。

图4 波纹管B 压力云图Fig.4 Pressure nephogram of bellows B

对云图做简单标注。可以发现,流体经过管道区域1 时,由于管道表面光滑,其内部压力分布较为均匀,压力沿着管道呈线性下降。流体经过管道区域2 时,压力有了明显的突降,这是由于波纹状的壁面使流体改变了流向,形成紊流,消耗了一部分能量,此种现象在管道区域6 也发生,流体在经过管道区域6 时压力也有突降。流体在管道区域3 处,也就是弯管处,压力发生了不均匀变化,弯管内侧的压力明显小于弯管外侧。弯管截面处的压力云图(如图5 所示)可以清晰表现这一变化。这是由于流体经过弯管处,管道内侧的流体因为惯性会继续往前流动,一直流向外侧管道,这样弯管处内侧压力减小,外侧压力变大。管道区域5 也发生了同区域3 一样的现象,如图6 所示区域5 处截面的压力云图。由于波纹管的结构,管道区域4 处的压降大于区域1 和区域7 的压降。

图5 区域3 处弯管截面处的压力云图Fig.5 Pressure nephogram of bend section in zone 3

图6 区域5 处弯管截面处的压力云图Fig.6 Pressure nephogram of bend section in zone 5

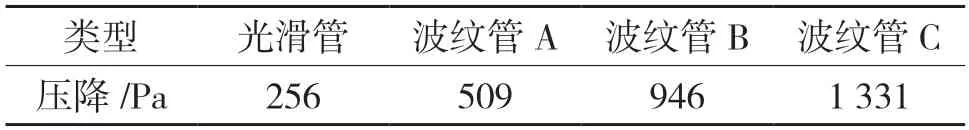

4 种不同结构的管道进出口压降如表2 所示。

表2 不同结构的压降Tab.2 Pressure drop of different structures

从表2 可以看出,光滑管的压降仅为256 Pa,主要是在弯管处的压力发生了骤降,弯管处流体流动方向发生了改变,产生了流动分离现象,造成了很多能量损失。波纹管A的压降比光滑管大幅增加,这是由于波纹结构改变了壁面流体的流向,管内也产生了漩涡,损失了大量能量。当波纹管的波形度增加后,管内压降继续增加,波纹管B 和波纹管C的压降较波纹管A 分别增加了437 Pa 和385 Pa。可以发现,波形度越高,压力损失越大,能量损失越大。

3.2 速度分布分析

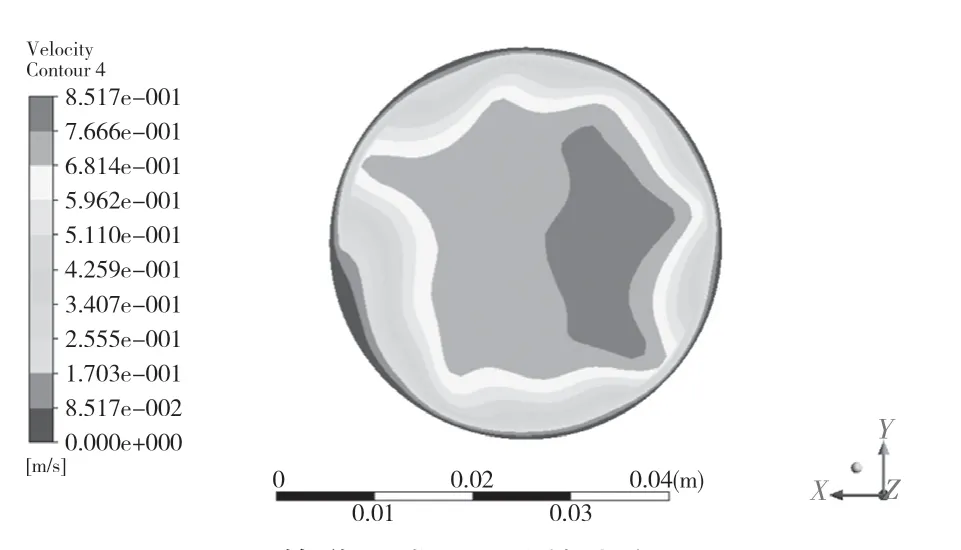

波纹管B 的速度分布如图7 所示。本文设定入口初速度为0.6 m/s2,流体从入口流入到流出的过程中,速度处于变化之中。在区域1,流体的流速逐渐增大,是因为重力的作用将流体的重力势能转化为动能。在区域2,靠近壁面的流体速度整体呈现低速状态,流体经过波纹管沟槽时的流速降低,经过平直段的流速上升,壁面流速沿着管道反复上升和下降。并且沿着管道的方向,流体中央部分的流速在持续增加,靠近壁面的流速在持续减小。而且沿着管道,低速流体的体积占比越来越大,速度较高的流体体积占比越来越小。图8 和图9 分别是区域2 的上端和下端速度云图。从图8 和图9 可以更清晰地看出区域2 中的流体沿着管道的速度变化。

图7 波纹管B 的速度云图Fig.7 Velocity nephogram of bellows B

图8 管道区域2 上端的速度云图Fig.8 Velocity nephogram at the upper end of pipe zone 2

图9 管道区域2 下端的速度云图Fig.9 Velocity cloud at the lower end of pipe zone 2

观察管道区域3,可以发现流体经过弯管时,流速大幅下降。在区域3 的弯管竖直方向上选取4个角度不同的截面,如图10 所示。

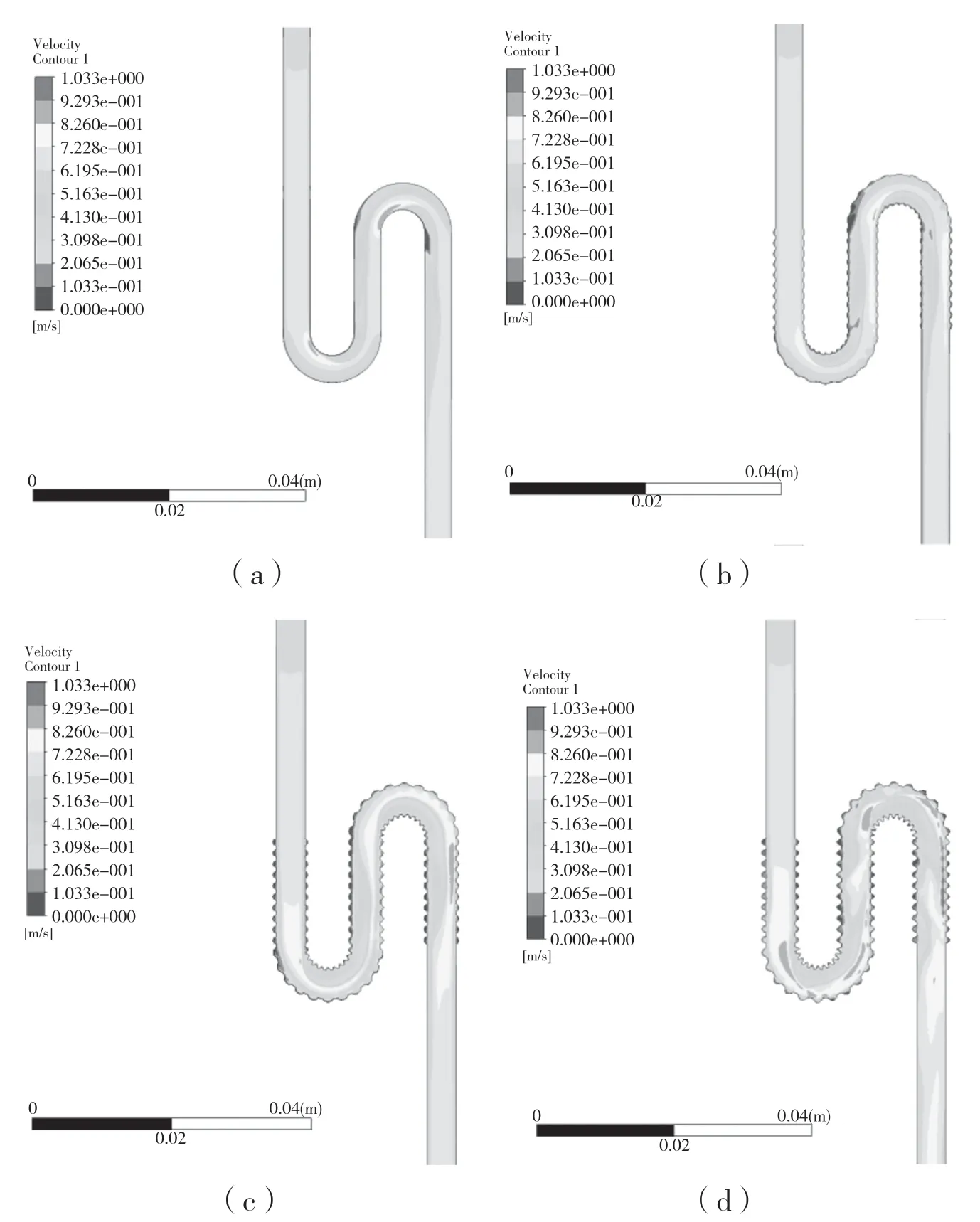

从图10 可以发现,弯管内侧的速度逐渐下降,弯管外侧的速度逐渐增大,弯管速度最大的区域逐渐向外侧移动。对比4 种不同结构的管道,对比图如图11 所示。可以发现,波纹管A 的流体速度比光滑管有了明显减少,这是由于波纹管结构改变了流体的流动方向,内部扰动增大,降低了流速,但是随着波纹管弓形度增加,流体流速持续增大,流场出现了不均匀扰动,并且扰动强度持续变大。可以发现,波纹管的弓形度对流体速度分布有相当大的影响。

图10 竖直方向上不同角度的4 个截面速度云图Fig.10 Velocity nephogram of four sections at different angles in vertical direction

图11 4 种不同结构的波纹管速度云图对比Fig.11 Comparison of velocity nephogram of bellows with four different structures

4 结论

本文基于Fluent 软件,分析了4 种不同结构的波纹状弯管的流动特性,得到了以下结论:

(1)流体经过弯管结构时,流体速度降低,压力减小,且弯管内侧和外侧的速度与压力存在不同变化。

(2)与光滑管相比,波纹管的压降更明显,且随着波纹管弓形度增加,压降越来越大,流体经过管道损失更多能量。

(3)光滑管的速度分布较为均匀,波纹管内部存在较大扰动,波纹状结构极大地改变了流体的流动状态,且波纹管波形度越大,管道内部流体紊乱越严重。