空调钣金外壳计算机辅助工艺规划的研究

2022-10-31颜志刚闫栋洪浩洋

颜志刚,闫栋,洪浩洋

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

钣金件加工是金属成形加工的重要组成部分,广泛应用于电子电器、航空航天、汽车等领域。钣金件的加工工艺规划主要有人工和计算机辅助2 种方式。人工方式的工艺设计依赖于加工师傅或者工艺设计人员的经验;计算机辅助工艺规划由计算机对零件工艺规程进行编制,通过向计算机输入被加工零件信息,包括几何信息(形状、尺寸等)和工艺信息(精度、表面处理等),由计算机根据系统规则生成工艺文件。目前,钣金件的计算机辅助设计主要在于数控或激光加工的路径优化问题、钣金的展开等。王拴绘[1]对钣金件的Pro/E 三维模型进行展开,集合天河辅助工艺设计系统,实现对钣金件的工艺规划;丁静[2]等人研究了CNC 连续折弯钣金件的工艺路线规划的问题;李世红[3]等人将钣金件的激光切割工艺路线规划问题转化为带约束的旅行商问题,运用蚁群算法进行设计模型求解;蒋麒麟[4]等人运用蚁群算法建模求解数控加工路线的问题。在以上钣金的加工路线求解过程中,太多都是相同加工工艺的工艺路线规划。因此,在处理复杂钣金件的工艺规划时,不能准确地进行钣金的工艺规划。本文以空调钣金外壳作为研究对象,重点研究不同钣金工艺的加工的约束与顺序和相同工艺加工路径规划,旨在解决复杂空调外壳钣金加工工艺的工艺规划问题。

1 空调钣金设计特征和工艺分析

特征是一组具有可加工外形且携带加工信息的信息集合[5]。空调钣金外壳在设计时,拥有各种各样的特征,这些特征决定了钣金外壳的加工工艺以及加工工序。空调钣金外壳由多个零件组成,主要包括出风口钣金、上下盖板、左右侧钣金。钣金零件加工特征繁多,但相互之间有一定的联系,可以归纳为以下几类基本的加工特征:

(1)凹凸面特征:主要包括上凸面和下凹面,凹凸面的形状各异。在空调外壳中凹凸特征主要有圆形凹凸面、矩形凹凸面以及异形凹凸面等。这类特征一般采用冲压的方式进行加工;

(2)折弯特征:是折弯特征钣金零件中最常见的特征之一;

(3)孔类特征:包括圆柱孔、腰孔等。在空调钣金件中,圆柱孔非常常见,用于和其他零件之间的连接和管道以及线缆的出入口。腰孔主要是用于和其他零件的连接,增大与其他零件连接尺寸误差的容错性;

(4)冲压切除特征:在钣金零件上还有很多形状的切割特征,这类特征拥有对应的功能。这类特征主要包括拉伸切除特征和成型切除特征。普通切除特征一般采用机加工方法,在切割后,切割表面工整,三维设计时只需拉伸切除即可;成型切割特征需要设计成型模具,且在成型之后冲压面会向内部凸出。成型切割特征主要有3 种:矩形冲压切除特征、圆形冲压切除特征和异形冲压切除特征。

(5)放样特征:是按一定顺序连接两个以上不断变化的界面或轮廓形成的特征,这类特征在钣金零件中常用于设计一些不规则的钣金外壳,类似于天圆地方的钣金外壳,这类特征一般采用模具成型的方法加工;

(6)倒角与倒圆特征:倒角为倒直角,以距离或距离+角度为条件;圆角为倒圆角以半径为条件,生成二维或三维的图形。倒圆与倒角一般是在钣金下料时切割而成;

(7)抽壳特征:指的是将实体变成薄壳件,薄壁件零件设计时常用此功能。在钣金零件设计时,一般用抽壳形成箱体的外壳、凸台等。

在钣金的工艺规划中,有一些特征需要组合进行考虑设计,这些特征往往具有相同的加工工艺,在工艺设计时被当做一个特征进行考虑。钣金中考虑的组合特征如下:

(1)阵列特征:阵列特征是对已有特征的复制。在设计中,阵列特征加工完的所有特征均与被复制特征在同一个平面。阵列特征是相同的,所以在加工设计模具时,会形成组合进行加工,而非单个特征依次加工,以提高加工的效率;

(2)在小批量生产中,同一平面的切割特征和孔特征。钣金加工中,一般小批量生产不会采用模具冲压的方式进行生产,大部分是采用数控切割和激光切割的方法加工。这2 种加工方法现在能依据平面图形进行自动加工,可以整合在一个工序中进行处理。

在钣金加工时,钣金生产的批量大小会影响加工方法的选择。在小批量加工时,整个加工过程会尽量减少模具的使用,减少钣金产品加工的加工周期;在大批量加工时,采用模具生产方式效率高、成本低,能够保证产品的生产效益。加工方法的不同,直接影响加工设备的选择、工序的划分和加工设备的数量等。因此,在钣金工艺规划问题的解决中应遵守如下规则:

(1)加工时,应当保证加工的精度。在加工时,优先选择容易保证加工精度的方案。零件的加工精度是零件加工生产的基本要求,选择易保证加工精度的加工方案,可以保证零件的生成质量和降低生产的成本。

(2)对同一个特征,加工方法数量较少的特征应当优先选取,这样可使钣金零件的加工方案中包含的加工方法数最少,减少加工设备的投入成本。

3 钣金工艺决策模型

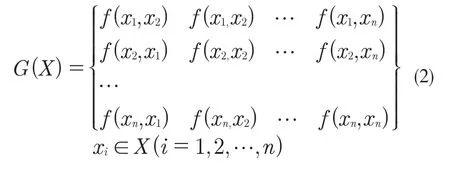

一个钣金零件的工艺规划包括工序内容和工序排序2 个方面的信息,工序排序是在优先关系的约束条件下,在解空间求最优的工序顺序。钣金工序排序是基于钣金零件的每一个特征信息给出对应特征的加工工序,再对工序进行组合排序得到最优解。为了对钣金特征进行建模和数学分析,提出加工单元的概念。加工单元包括特征编号、加工参数、特征、加工方法、加工刀具和模具等信息,即

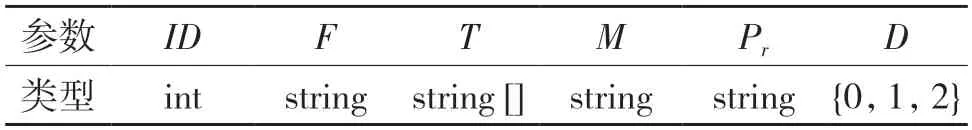

式中:ID——特征编号;F——零件特征;T——加工刀具或模具;M——加工设备;Pr——加工方法;D——加工方向;N——单个特征的加工数量。

在钣金零件加工时,遵循一些机械零件加工的通用准则,来保证生产的零件的质量。例如“非破坏性约束”、“先平面加工,后立体加工”等。因此,在零件加工中,加工方法中有特殊的优先关系,可以用函数G(X)表示:

其中,f(x1,x2)的关系如下:

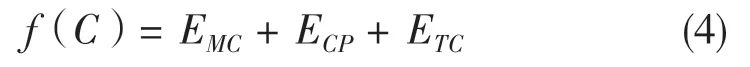

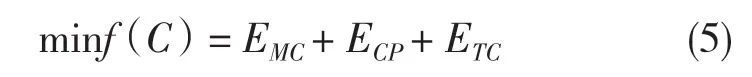

待加工集合为C={MU1,MU2,MU3,…,MUn},是无序的集合。将零件特征集合按相互的依赖关系和成本最低的原则进行排序,形成新的集合Cb={MUx1,MUx2,MUx3,…,MUxn}。在实际加工中,加工工序的评判主要标准有2 个:加工时间和加工成本。因此钣金零件的工艺规程评价目标函数为:

式中:f(C)——钣金加工的总成本;EMC——设备更换成本;ECP——零件翻面成本;ETC——刀具或模具切换成本。

在进行钣金工艺规划得到最优的加工路线,就是求f(C)的最小值时,生成的工艺规程。

遗传算法(Genetic Algorithms,GA)是一种基于自然选择原理和自然遗传机制的搜索寻优算法,它是模拟自然界中的生命进化机制,在人工系统中实现特殊目标的优化[6-8]。遗传算法与传统的优化方法(枚举,启发式等)相比较,以生物进化为原型,具有很好的收敛性,在计算精度要求时,计算时间少、鲁棒性高等都是它的优点。此外,遗传算法具有良好的全局搜索能力,可以快速地将解空间中的全体解搜索出,而不会陷入局部最优解的快速下降陷阱,适合钣金工艺规程的最优工序顺序求解,能够快速得出结果。

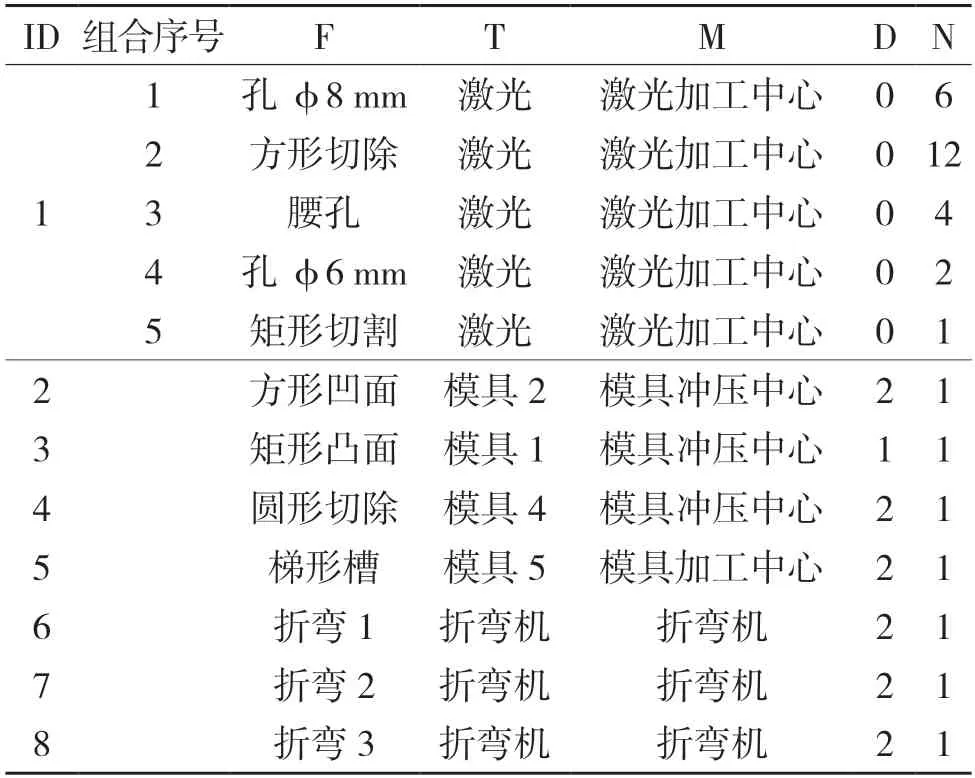

采用遗传算法解决钣金工艺规程问题需要对钣金零件上的特征进行编码,代码格式如表1 所示。

表1 钣金特征参数编码Tab.1 Coding of sheet metal feature parameters

目标函数为加工所有特征需要的成本,适应度函数就取为目标函数,即

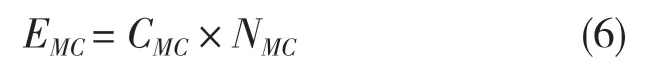

EMC的计算公式为

式中:CMC——设备切换成本,元/次;NMC——加工设备切换次数。

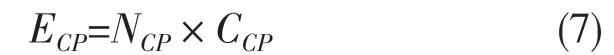

ECP的计算公式为

式中:CCP——切换加工面成本,元/次;NCP——加工面切换次数。

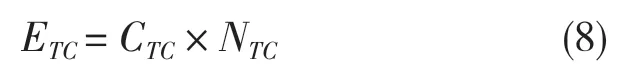

ETC的计算公式为

式中:CTC——刀具和模具切换成本,元/次;NTC——刀具和模具切换次数。

在进行工艺规划时,钣金数控切割的成本受切割路径的影响,在遗传算法和约束矩阵工艺规划模型中求解的是组合特征在整个工艺规划中流程,无法求解最优的实际数控切割和激光切割的路径。蚁群算法在求解运动路径时,通过模拟蚁群群体在寻找食物中所体现的寻优能力,解决现实中寻求最优路径的问题。通过蚁群算法,模拟实际加工中刀具的走刀和激光切割运动轨迹,寻求最短的路径,降低钣金工艺规划系统的成本。

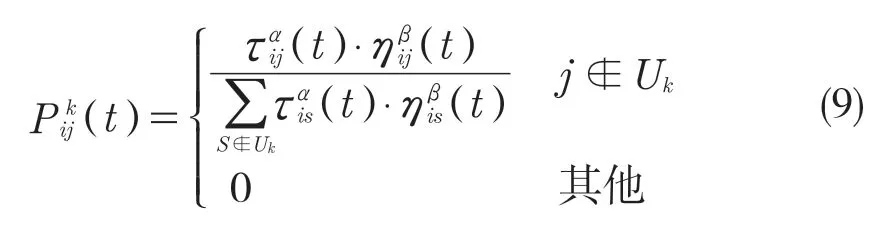

每一只蚂蚁在寻找特征的过程中都会在路径上释放信息素,每只蚂蚁寻找下一个特征的概率为:

式中:α——信息素启发式因子,它体现的是信息素对蚂蚁特征路径选择的作用;β——期望启发式因子,它体现的是信息素在蚂蚁路径选择时的重视程度;ηij(t)——启发函数,表达式为

式中:dij——特征i,j 之间的距离。

Uk为禁忌表,表中记录第k 个蚂蚁到达过的特征;τij表示的是特征i 到特征j 的路径上蚂蚁产生的信息素的量[9]。蚂蚁在寻找这些特征留下的信息素,其本质是化学物质,会随着时间的推移以一定的速率挥发。当蚂蚁在所经过的路径上行走时,会更新路径上信息素的含量,信息素的更新规则为

式中:ρ——信息素挥发系数。

4 模型验证

以图1 所示的空调钣金外壳零件验证钣金工艺决策模型。该零件材料为冷轧钢板,小批量加工。特征参数和选择加工方案如表1 所示。

表1 空调钣金外壳特征表Tab.1 Characteristics of sheet metal shell of air conditioner

图1 空调外壳Fig.1 Sheet metal shell of air conditioner

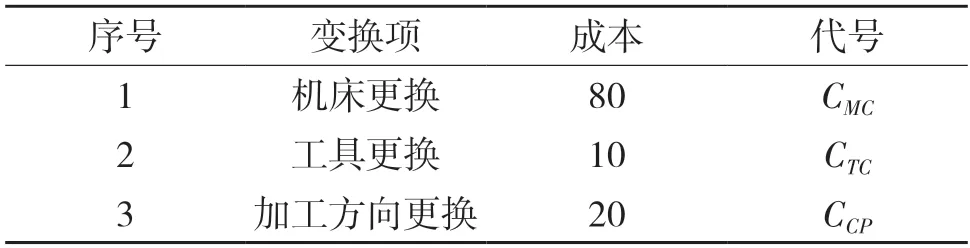

在钣金外壳特征中,特征 1 中的加工方式和加工方向一致,故可考虑为组合特征。依据目前市场和文献参考,制造资源的变换成本[10]如表2 所示。

表2 制造资源的变换成本表Tab.2 Transformation cost of manufacturing resources

在钣金的特征加工时,具有相互约束和优先关系,可得G(X):

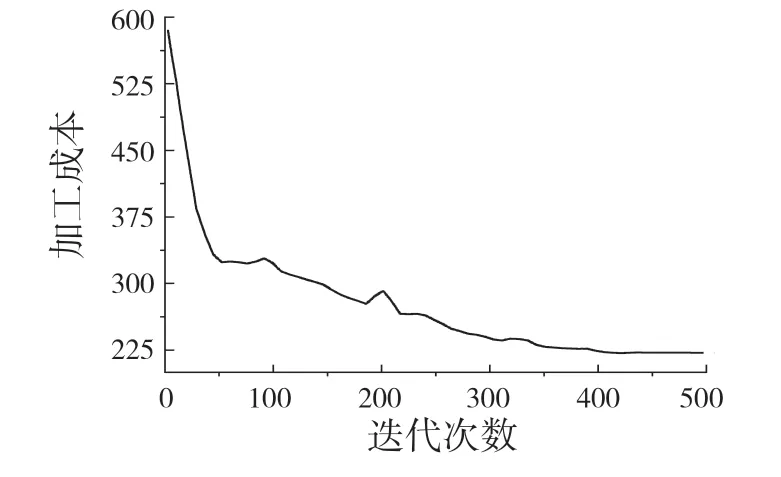

由图2 可知,随着不断迭代,钣金外壳加工成本逐渐趋于230 左右,此时钣金外壳的加工路线为2 →3 →5 →4 →1 →6 →7 →8。加工时,冲压形成的表面深度低,对激光加工的影响较小,因此先对表面进行冲压加工,然后再进行激光切割,最后折弯成型。因此,方案符合加工的合理性。

图2 加工成本曲线Fig.2 Processing cost curve

由蚁群算法优化后的钣金激光切割轨迹和最短距离曲线如图3 所示。可以看出,经过蚁群算法的优化,钣金路径减少23.5%,为钣金激光加工提供了对应的加工路线。

5 结语

本文针对传统钣金的工艺规划下的单一特征规划的问题,建立了复杂钣金特征和工艺情况下的钣金工艺规划的模型,采用遗传算法对模型进行求解。在此基础上,采用蚁群算法对组合特征的加工路线进行优化,减少加工过程中空行程。利用模型对空调钣金外壳进行工艺规划,得到的结果符合实际的情况,提高了钣金外壳的加工效率,对钣金的工艺规划具有一定的意义。