新型筛管顶部注水泥工艺及配套装置分析

2022-10-25徐明会张新亮

徐明会,金 磊,张新亮

(中国石化石油工程技术研究院 德州大陆架石油工程技术有限公司,山东 德州253034)

筛管顶部注水泥技术是一种应用于水平井或者大斜度井的完井工艺。因上部套管分层开采的要求,或者为防止环空油气上窜,并防止水泥浆侯凝过程中沉降,需要在管柱的大斜度段或水平段配置1段筛管,其它部分配置常规套管直至井口。其管串结构为:筛管串(或部分套管串)+盲板+管外封隔器+分级注水泥器+套管串(如图1)。

常规的工艺方案为:首先将复合完井管柱(筛管+套管)下至设计井深,然后通过向管内憋压,涨封管外封隔器,再将分级注水泥器的循环孔打开,建立循环通道,最后完成上部套管串的固井作业。其中,盲板既能实现上部套管憋压,又能在固井过程中隔离盲板以上的水泥浆,避免水泥浆进入筛管内部;管外封隔器可以隔离顶部套管与裸眼井壁之间的环空,有效封隔目的层,并防止固井时水泥浆进入筛管环空而污染油气层[1-7]。但是,采用盲板隔离上下部管串,将在管柱内形成封闭空间,导致分级注水泥器在打开循环孔之前无法实现钻井液循环,若发生下放遇阻或者井漏等复杂状况,缺少处理手段,只能被迫起套管。另外,由于管柱在下放过程中引起液柱振动,产生一定的压力波动,容易导致分级注水泥器提前开孔、管外封隔器无法涨封等一系列问题,影响最后的固井施工。为避免施工风险,减少管柱内外的压力差,在下套管作业过程中需要及时向井内补充钻井液,增加了下套管的施工作业时间[8-11]。

为了解决这些问题,设计了2种新型筛管顶部注水泥装置。本文分析了这2种装置的工艺原理,以及结构特点。

图1 传统筛管顶部注水泥工艺管柱结构

1 技术方案

国外工具(如图2)采用机械式分级注水泥器中的重力塞结构,完成分级注水泥器开孔及封隔器进液涨开等工序。由于井斜大时,重力塞倾斜导致密封效果差,因此该装置受井况条件影响大[12]。

a 总体结构 b 分级箍膨胀状态 c 打开塞局部图

国内有学者[13]提出使用水力激荡压力释放短节,但是仅从局部解决了管柱下入过程的压力激动造成压差式分级注水泥器提前打开的问题,没有设计1套完整的装置,从根本上解决多工具组合适配性差等问题。

本文提出1种新型的筛管顶部注水泥工艺,既避免传统盲板结构带来的诸多弊端,又增强对井况的适应能力,能应用于直井、大斜度井、水平井等各种井况。设计的新型筛管顶部注水泥装置集管外封隔器、分级注水泥器、平衡阀、球座于一体,用平衡阀和球座部件代替常规工艺管柱里的盲板部件,改变了传统管柱工艺中出现的“死腔”方式,避免了在下放管柱过程中产生水击压力。若发生管柱遇阻,可以通过循环解阻等方式帮助套管下放,避免传统工艺的施工风险。为简化结构,避免传统管柱的冗杂附件,采用一体式结构,内部各部件均使用易钻除的铝合金材料,既能保证各结构的强度,也便于后续钻除内套,并实现钻除后与套管一致的内部通径,利于后续的完井作业。

工艺技术方案要求:

1) 管柱结构为:筛管串+筛管顶部注水泥装置+套管串+固井水泥头。

2) 管柱下放过程中,因管内外连通,可以实现自动灌浆,避免套管内部封闭空间液柱发生振动而产生水击压力的问题。

3) 管柱下放过程若中途遇阻,可以通过开泵循环的方式帮助管柱下放到位,且不受排量、泵压的限制。

4) 管柱下放到位后,可以进行循环洗井。施工时通过投球憋压方式打开封隔器进液孔,涨封封隔器胶筒单元;继续憋压关闭平衡阀(或隔离滑套)装置,并同时关闭进液孔,实现液体在封隔器胶筒内部能永久充满。

5) 关闭平衡阀(或隔离滑套)的同时打开筛管顶部注水泥器的循环孔,再进行固井作业,待碰压后关闭循环孔,完成整个固井施工流程。

2 新型筛管顶部注水泥装置结构分析

根据工艺技术方案,并结合现有技术及国外工具优缺点,设计2套独立的筛管顶部注水泥装置。通过投入憋压球,关闭平衡阀,保证管内密封,实现封隔器涨封;继续在管内憋压,推动隔离滑套,打开分级注水泥器的循环孔,并使用专用的关闭塞对分级注水泥器进行关闭循环孔作业。

2.1 隔离阀一体式结构方案

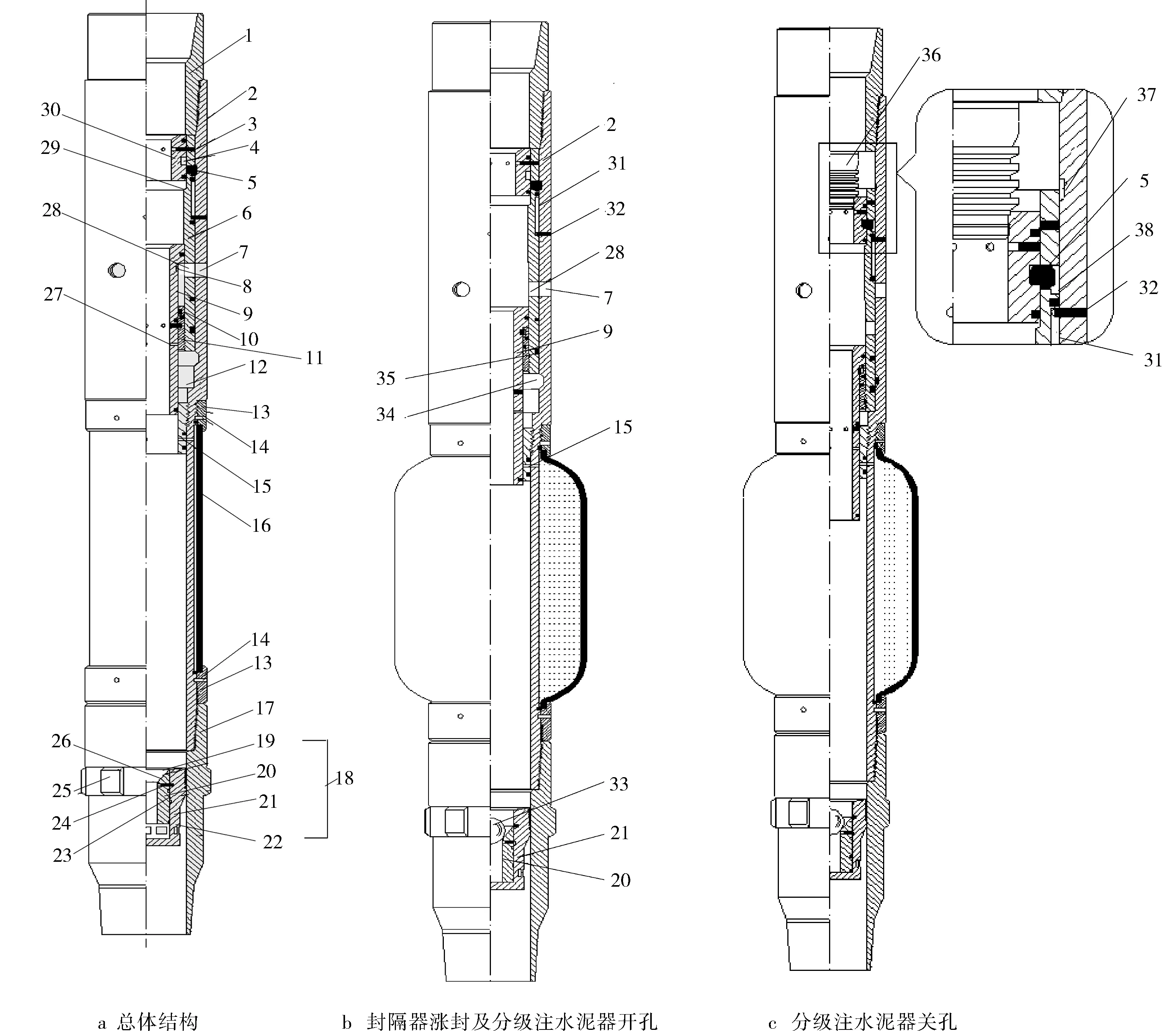

隔离阀一体式筛管顶部注水泥装置的结构[14]如图3所示。

借鉴现有分级注水泥器技术及国外重力塞式结构,对内部平衡阀进行改进,通过平衡阀动作实现封隔器涨封及关闭。采用平衡阀体结构取代传统工艺管柱中的盲板装置,可以有效解决管柱内的“死腔压缩”问题,彻底改变传统管柱工艺中不能开泵循环的弊端;通过节流孔和旁通孔实现管柱内外部的连通,在下放管柱的过程中将不会受到激动压力的影响,能起到下放管柱过程中自动灌浆的功能;能实现平衡阀体关闭后的管柱内外隔离,不再联通,具有盲板的作用和功能;同时,分级注水泥器装置上的第一进液孔可以永久关闭,有效防止胶筒膨胀以后的密封失效;在管柱下入过程,本体下接头外端的几处扶正块可以保护膨胀胶筒,避免注水泥器本体发生磕碰,增强管柱下入过程中工具的安全性。

1-上接头;2-注水泥器本体;3-关闭塞座;4-关闭套;5-导向钉;6-打开套;7-第一循环孔;8-限位套;9-平衡阀体;10-上防突环;11-紧固钉;12-第一进液孔; 13-球座;14-锯形防退齿;15-平衡阀关孔套;16-膨胀胶筒;17-下防突环; 18-下接头;19-扶正块;20-第二进液孔;21-第三进液孔;22-第二循环孔;23-导向槽;24-挡块收缩槽;25-关闭套挡块;26-密封圈;27-关闭套卡簧;28-关闭套卡簧槽;29-压力平衡孔;30-打开套剪钉;31-关闭剪钉; 32-平衡阀关闭剪钉;33-旁通孔;34-节流孔。

注水泥器本体通过剪钉连接着关闭套和关闭塞座;平衡阀体与注水泥器本体之间通过螺纹相互连接;平衡阀体上设置节流孔,以及与第一进液孔相互平齐的第二进液孔。平衡阀体的内部设置有平衡阀关孔套,可以实现关闭节流孔;该关孔套通过上述平衡阀内部的关闭剪钉实现跟平衡阀体的相互连接;在平衡阀关孔套的内部设置有旁通孔。

打开套的内壁端设置球座结构,并通过螺纹方式使限位套与关闭套相互连接。打开套的下端外壁紧密贴合在平衡阀体的内壁上,并设置了锯齿状的防退结构,而打开套的上端外壁紧密贴合在关闭套的内壁。通过打开套剪钉可以使打开套与限位套相互连接,当剪断剪钉后,打开套下行,管内钻井液依次从第三进液孔、第二进液孔以及第一进液孔通过后,直接进入到膨胀胶筒的内部。限位套的作用是将打开套的上端限制在第一循环孔和第二循环孔的底部,保证此处2个循环孔均处于打开状态。

为避免关闭套下行滑动过程中产生的“死腔压缩”问题,在打开套上设置压力平衡孔。在分级注水泥器本体的内壁侧设计了2颗导向钉,以防止关闭套发生相对转动。为避免涨封时膨胀胶筒边缘的橡胶发生损坏,分别在膨胀胶筒的两侧设置上防突环及下防突环,同时通过上紧固钉及下紧固钉可以将2个防突环各自固定到注水泥器本体上,能增强防突环对膨胀胶筒产生的压紧作用。下接头外端设置有扶正块,实现在下放管柱的过程中对注水泥器本体和膨胀胶筒的有效保护,防止其不被磕碰。

2.2 隔离阀分体式结构方案[15]

隔离阀分体式筛管顶部注水泥装置的结构如图4所示。

借鉴部分现有压差式分级注水泥器技术,上接头、下接头、封隔器胶筒单元、注水泥器本体、内部滑套单元等5个部件进行一体化模块式设计。采用隔离阀(隔离滑套)分体式设计,用投球式隔离阀替代常规盲板的结构,将套管内外连通,避免管柱下放过程中产生水击压力。同时,避免了为平衡管柱内外的压力差而在下放套管时频繁地向井内补充钻井液,实现自动灌浆,节约作业时间,降低成本,并减小井下的施工风险。在下放管柱过程中若出现井漏或阻卡,可以进行小排量开泵循环,增加后续处理的手段,彻底改变传统工艺中禁止开泵循环的弊端。

1-上接头;2-注水泥器本体;3-关闭剪钉;4关闭挡块槽;5-关闭挡块;6-关孔滑套;7-循环孔;8-开孔滑套卡槽;9-开孔滑套;10-开孔滑套卡簧;11-限位套;12-关孔滑套限位台阶;13-防突环;14-紧固钉;15-进液孔;16-膨胀胶筒;17-下接头;18-投球式隔离阀;19-球座;20-隔离滑套;21-隔离阀体;22-隔离阀孔;23-隔离滑套卡簧;24-隔离滑套卡槽;25-扶正块;26-隔离阀剪钉;27-平衡孔;28-关孔滑套孔;29-关闭塞座限位台阶;30-关闭塞座;31-导向槽;32-导向钉;33-憋压球;34-关孔滑套卡槽;35-关孔滑套卡簧;36-关闭塞;37-挡块凹槽;38-挡块固定孔。

采用投球憋压的方式实现封隔器胶筒的充分涨封,再继续憋压将开孔滑套打开下滑,将注水泥器本体的管体内外实现相互连通,并同时关闭进液孔,保证液体在封隔器胶筒内部永久充满。为实现膨胀胶筒的进液涨封,在注水泥器本体上设置有进液孔,保证憋压时管内液体与膨胀胶筒的连通;上接头及下接头与注水泥器本体之间分别通过螺纹相互连接;同时在注水泥器本体的外表面设置有均匀分布的循环孔。为避免注水泥器本体和开孔滑套之间发生的“死腔”压缩问题,在开孔滑套上设计平衡孔,以实现平衡管柱内外压力的作用。

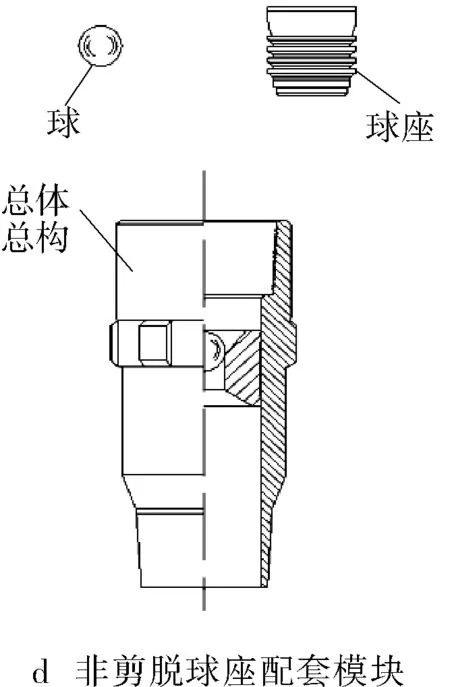

为保护胶筒在管串下放过程中不受损伤,避免胶皮发生破裂,在膨胀胶筒的上下端面均设置防突环。同时,为保证注水泥器本体及膨胀胶筒在管柱下入时不被磕碰,在下接头的外端设置有多个扶正块,提高了管柱下入过程中工具的安全性。该方案对下接头部件采取模块化设计,可以根据不同的井下状况,选用适宜结构及型号的下接头部件;也可根据实际工艺的不同需要,适宜调整封隔器胶筒单元的长度,满足实际生产的需求。为简化工具结构,在直井中宜采用非剪脱式球座设计,待管柱下放到预定位置后,直接投球憋压,即可实现胶筒膨胀并将开孔滑套下滑打开;在大斜度井中,在可装配拆卸的下接头内部独立设置憋压和隔离部件。

3 工作原理

3.1 隔离阀一体式结构的工作原理

在管柱下放过程中,旁通孔和节流孔处于打开状态,管柱内外压力实现平衡,达到自动灌浆的目的。管柱下放到位后开泵,钻井液从节流孔和旁通孔的孔道通过,从而进入到下部筛管串内部实现循环过程。待管内循环结束后投入铜球(或木球),以泵送方式将球送入球座,实现管柱内部憋压密封。

举例:憋压5 MPa剪断打开套的剪钉,使打开套下行运动,管内的钻井液依次从第三进液孔、第二进液孔以及第一进液孔通过,到达膨胀胶筒的内部。待膨胀胶筒内部的钻井液充满后,持续憋压至12 MPa,将平衡阀关孔套上的剪钉剪断,从而关闭平衡阀。平衡阀关孔套和打开套共同向下运动,从而关闭旁通孔和节流孔的循环通道;与此同时第一循环孔和第二循环孔一起打开,使分级注水泥器的内外连通,建立循环通道。为保证第一循环孔和第二循环孔此时均位于打开状态,通过内部设置的限位套装置,将打开套的上端限制在第一循环孔以及第二循环孔下端的位置。为确保在涨封完毕后膨胀胶筒不再回退收缩,在打开套下行移动的过程中,第一进液孔也会被永久的关闭。在打开套上设置的压力平衡孔,可以实现分级注水泥器本体与关闭套内部腔体之间的钻井液相互连通,避免在关闭套下行时产生“死腔”的压缩问题。

注水泥浆结束后,释放关闭胶塞,顶替胶塞,在关闭胶塞替浆至到达关闭塞座前150~200 m时,提前降排量至0.8 m3/min左右;待关闭胶塞到达关闭塞座后,继续加压5~8 MPa,保证关闭剪钉一次性充分剪断。在管内钻井液持续憋压的作用力下,关闭胶塞将推动关闭塞座下滑移动,当关闭套的挡块进入收缩槽后,打开套将下行,从而使第一循环孔关闭。此时,关闭卡簧收缩到卡簧槽内,达到关闭套防退的目的,泄压放回水,拆水泥头,相关固井施工顺利结束。

3.2 隔离阀分体式结构的工作原理

在管柱下放过程中,因为注水泥器本体和隔离阀孔之间采取的中空设计,实现了管柱内外钻井液的相互连通。待下放管柱到预计位置,投入憋压球,通过开泵小排量循环的方式,将憋压球泵送进入投球式隔离阀的球座内部,实现上部管串结构的密封。

举例:憋压5 MPa使隔离滑套下行,关闭隔离阀孔,对管柱内部持续憋压,钻井液将从进液孔通过并注入到封隔器胶筒的内部,实现涨封封隔器的作用。

在完成封隔器胶筒的充分涨封后,继续憋压至12 MPa,因为开孔滑套的下端横截面积要小于其上端的横截面积,从而在相同的压力环境作用下,开孔滑套其上端所受的作用力要大于其下端所受的作用力,在压力差的作用下,开孔滑套将产生下行滑动,而此时通过循环孔和关孔滑套孔将注水泥器内外的钻井液实现了相互连通。当开孔滑套下行滑动到限位套位置后,到达开孔滑套的下限位置,此刻开孔滑套的卡簧收缩到卡槽的内部,完成开孔滑套的锁紧防退。开孔滑套下端的延伸部分将同时关闭进液孔,此时整个管串的上部具备了循环和固井准备的条件。

当注水泥浆施工结束后,释放关闭胶塞,开始替浆,在关闭塞下行到关闭塞座位置时,实现相互间的密封配合,即完成固井替浆的碰压。在碰压结束后继续加压5~8 MPa,剪断关孔滑套和关闭塞座之间相互连接的剪钉,关闭挡块进入到挡块槽内,关闭塞座下行滑动到关闭塞座限位台阶端面 (此时注水泥器本体和关孔滑套之间的限位已经失效),在憋压力的作用下,关闭塞下压关闭塞座并随之带动整个关孔滑套开始下行滑动,实现注水泥器本体上面的循环孔与关孔滑套孔之间的相互错位,随即完成关孔动作。在关孔滑套继续下行滑动到关孔滑套限位台阶端面时,关孔滑套上的卡簧收缩到卡槽内部,实现整个关孔滑套的锁紧防退,整个筛管顶部注水泥的施工彻底结束。

4 关键参数计算

由于隔离阀旁通孔的存在,在管柱下入过程中,2种结构的新型筛管顶部注水泥装置均上下连通,因此水击压力均为0。

在隔离阀一体式结构中,管柱运动瞬间不会对分级注水泥器本体产生抽汲作用,因此该结构在管柱下入过程中不会产生压力激荡。

对于隔离阀分体式结构,由于采用压差分级注水泥器技术,因此在管柱运动瞬间会产生抽汲压力,按式(1)~(2)计算:

(1)

(2)

式中:psw为钻井液在管柱内形成的抽汲压力;D1为套管的内径;d为筛管串的管柱外径;D2为裸眼井径;L1为套管长度;L2为裸眼段中筛管串的长度;v1为套管内部的环空流速;v2为裸眼段内的环空流速;kc为钻井液的黏附系数,取0.46;f1为套管内的摩擦因数,取0.01;f2为裸眼井段的摩擦因数,取0.01。

泥浆密度1.30 g/cm3,管柱公称直径139.7 mm,裸眼井径215.9 mm,套管长度3 000 m,裸眼段长度500 m。将数据代入式(1)~(2)计算得到

psw=2.044×ρ×v2

(3)

因此,在隔离阀分体式结构中存在抽汲压力,当瞬时速度达到2.1 m/s时,正向压差为12 MPa,接近分级注水泥器打开压力,工具存在提前打开风险。

5 结论

1) 新型筛管顶部注水泥工艺及配套装置是对传统技术的改进和创新升级。

2) 针对不同井况和特点,进行一体化集成式研究,设计2套独立的筛管顶部注水泥装置,避免传统筛管顶部注工艺中的多工具适配性差的问题;对井型限制小,可适用于直井、斜井、水平井等。

3) 新型筛管顶部注水泥工艺及配套装置可以在管柱下入过程进行钻井液循环,简化了工具结构,节省作业时间,提高施工的安全性。

4) 在隔离阀一体式结构中,管柱内部不会产生任何压力激动问题。

5) 在隔离阀分体式结构中,采用模块化设计,可以根据需要调整封隔器胶筒长度或采用简化的下接头结构;但要控制管柱下放速度小于2.0 m/s,避免抽汲压力造成工具失效。

6) 建议加快室内试验进度,根据实际需求,选取合适方案,满足石油工程中的降本增效要求。