流道型自适应流入控制装置设计及数值模拟

2022-10-25周战凯王宝富

周战凯,刘 敏,王宝富

(中海油能源发展股份有限公司 工程技术分公司,天津300452)

在长水平井开采中,由于储层非均质性、跟趾效应影响,导致生产剖面不均匀,会引起井筒早期见水或见气,大幅降低油井的产量[1-5]。为了消除水锥现象,可以在每个筛管节点上布置流入控制器(ICD)来平衡整个分支上的入流剖面并抵消渗透率变化。但是,ICD一旦发生水锥进,装置将永久失效[6-8],为此,研究者设计出自适应流入控制装置(AICD)。平衡式AICD利用油气密度差控制开关,实现控水,但其稳定性差。流道型AICD利用油气黏度差异产生不同压降,实现稳油控水,但其存在黏度适用范围较小的局限性[9-10]。

为了解决以上不足,笔者设计了新型流道型AICD控水装置,并研究其工作原理,对结构进一步优化,使其稳油控水效果最佳,且适用更广范围流量和黏度。

1 设计原理

AICD装置安装在完井管柱上,组装成自适应节流控制管柱如图1。地层水和气体的黏度小,通过AICD装置进入中间油管,所产生的节流压降大,只有小部分进入油管;黏度较高的油受到AICD节流压降小,容易进入自适应管柱,则地层原油产量增加,实现稳油控水。

图1 自适应节流控制管柱组成

流道型AICD装置设计原理:装置内流体流动满足伯努利方程式(1),流体的总机械能保持不变,其中重力势能恒定,只有动能与压力势能间的相互转换。地层水进入装置,黏度低,惯性力大,容易形成高速旋流。越往出口流,切向速度逐渐增大,则动能增加,压力损耗增加;原油进入装置,黏度大,惯性力小,不易形成漩涡,多数原油径向流向出口,压力损耗较小。

(1)

式中:p为流体的压强,Pa;ρ为流体的密度,kg/m3;v为流体的速度,m/s;h为铅垂高度,m;g为重力加速度,m/s2;c为常数。

AICD产生的节流压降Δp分为两部分,一是流体介质流过流道产生的摩阻压降Δp1,二是流体从出口喷出产生的射流压降Δp2[11]。

Δp=Δp1+Δp2

(2)

(3)

(4)

式中:a,b,αs为常数;ρ为流体密度,kg/m3;μ为流体黏度,mPa·s;Q为入口流量,m3/d;d为出口直径,mm;Cd为出口流量系数,小于1。

2 结构及工作原理

AICD结构包括旋流结构与入流结构两部分组成,其中旋流结构也包括旋流腔、一级挡板、二级挡板、喷嘴组成,入流结构包括切向直流道与若干支路组成,具体结构如图2所示。圆盘直径30 mm,出口直径 3 mm,厚度5 mm,入口面积7.5×10-6m2。

图2 AICD结构

低黏度流体介质从AICD入口流入,主要通过切向入口旋流进入旋流腔,产生高速旋流,之后通过一级挡板和二级挡板,最终经喷嘴出口流出,产生较大旋流压降,且流动路线长,增大了沿程摩阻,达到节流控水目的;高黏度流体介质从AICD入口流入,主要从分支入口直接流入旋流腔,不产生高速旋流,直接通过一级挡板和二级挡板,最终从喷嘴出口流出,产生很小节流压降。

3 数值模拟与结构优化

3.1 模型建立

根据AICD的机械结构,在机械制图软件中通过布尔运算抽取流道,对流域再进行网格划分。在确定网格特征时,对比多种网格分布对流场计算精度的影响,发现当网格总数达到95万时,流场物理量基本不再变化,可以满足计算精度对网格的要求,最后采用Fluent求解器求解。

AICD流场属于湍流流动,可以通过三维定常、湍流流体力学方程组进行描述,具体包括质量守恒方程、动量方程、湍动能方程、湍流耗散率方程、液体状态方程,详见文献[12]。入口边界条件采用速度入口条件,由日产液量与入口面积折算出速度值;出口边界条件采用Outflow;固体壁面采用无滑移的刚性壁面边界条件。

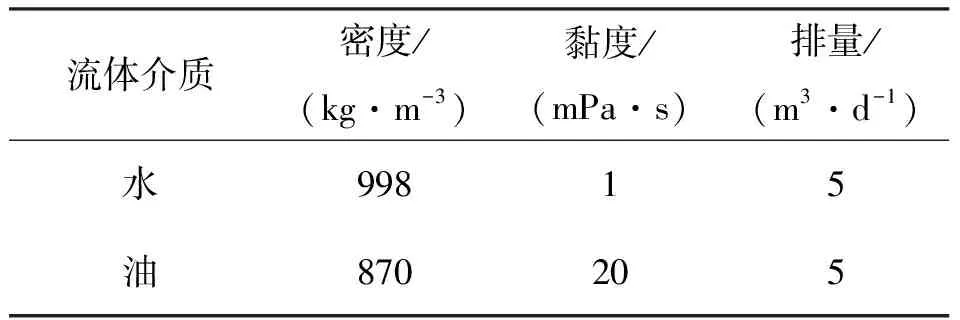

流体参数如表1,入口流量为5 m3/d,则入口速度为3.86 m/s,流体介质为水、油,数值仿真结果如图3~4。

水相从切向流道进行旋流腔,并在旋流盘中旋转,进入挡板后旋流速度大幅提高,在中心孔出口达到最大,与水相速度分布对应,水相流体在旋流的中心位置,压力最低,产生旋流压降0.53 MPa。油相大部分流体从分支进入旋流腔,其他流体沿切向流道流入。在向中心孔流动过程中旋流速度低,进入中心孔时出现低速旋流与喷嘴射流共同作用,形成如图4中的速度分布特征,最大速度远小于水相的旋流速度,相对应产生的节流压降很小,为0.08 MPa。

表1 流体介质物性参数

图3 AICD水相流场

图4 AICD油相流场

3.2 结构参数优化

AICD的挡板结构和出口参数对装置稳油控水有影响,对挡板结构和出口直径进行结构参数优化。

3.2.1 挡板结构

设计2种结构:一个为圆盘内部不加挡板,另一个为圆盘内部内部加挡板;流体介质参照表1,然后进行对比分析。水、油流过2种结构的压力流线如图5所示。

挡板对速度与压力分布影响很大,装置过水时,大部分水沿切向流入圆盘产生高速旋转,挡板的存在提高了中心出口的旋流强度与压降。装置过油时,一部分油沿切向流入圆盘,另外一部分油沿支路进入。两路流体在旋流腔碰撞混合后经过挡板直接进入中心孔流道,节流压降很低。所以,采用挡板结构有助于提高AICD的过水压降、降低过油压降,增加稳油控水效果。

图5 AICD有无挡板流场压力分布

3.2.2 出口直径

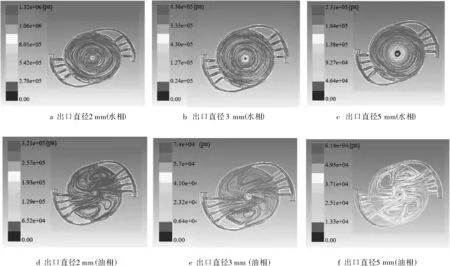

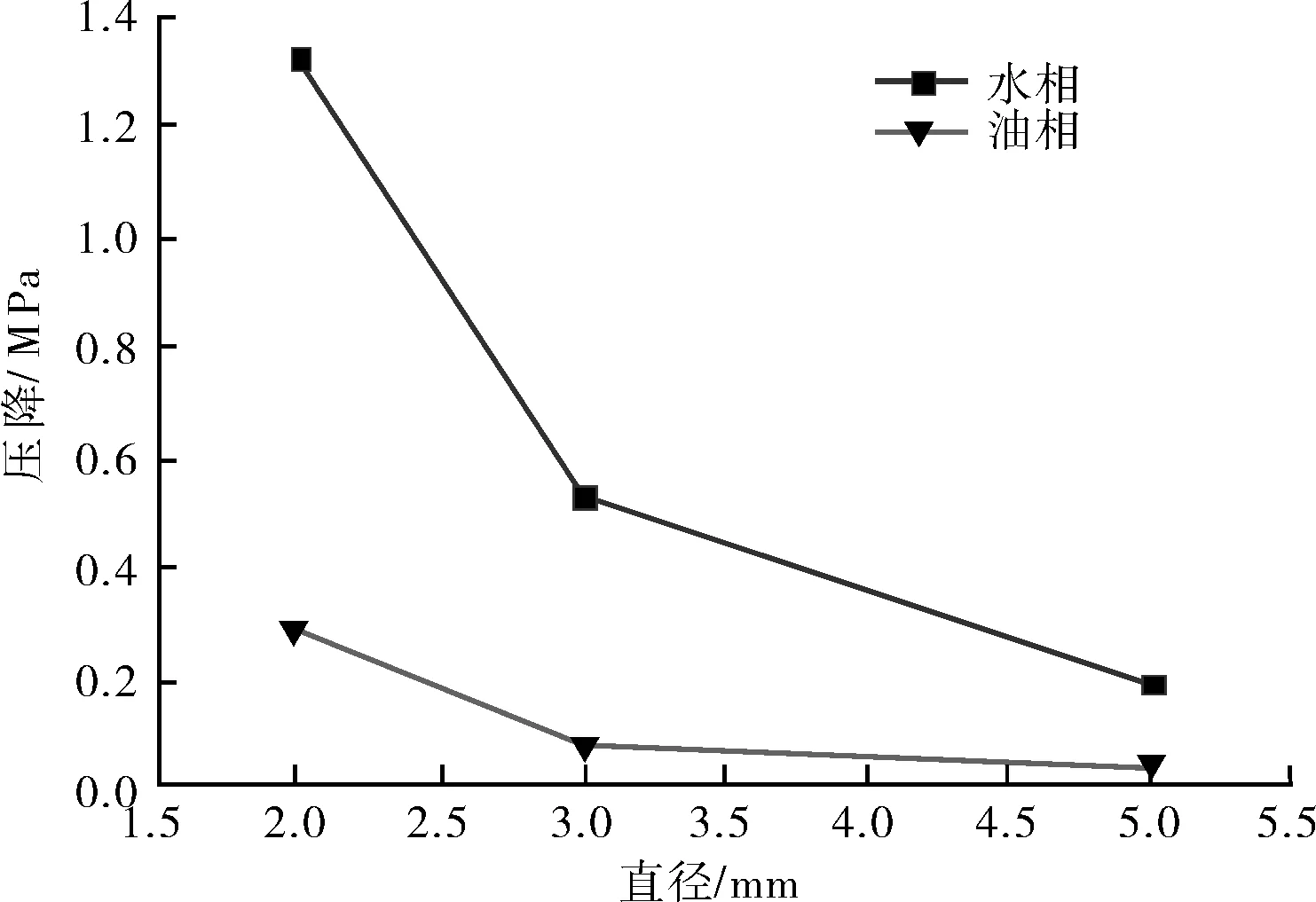

出口位于圆盘中心处,出口的直径分别为2、3、5 mm,流体介质参照表1,对比压降效果,如图6。

出口直径对流场影响很大,装置过水、油时,出口旋流速度随出口直径减小显著增大,流体动能增加则消耗更多压力能,从而产生更大压降。由压降曲线图7可以得出,压降随出口直径增加而减小,减小出口直径有助于提高过压降。为了提高装置稳油控水效果,同时保障油井的产量,出口直径选为3 mm合适。

图6 AICD不同出口直径流场压力分布

图7 AICD压降曲线

4 水力参数影响分析

基于结构优化结果,对有挡板、出口直径3 mm的装置进行水力参数影响分析,研究流量、黏度对节流压降影响,为AICD装置在现场应用提供指导。

4.1 流量影响分析

油密度870 kg/m3,黏度选100、200 mPa·s;水的密度998 kg/m3,黏度1 mPa·s。流量分别取2.5、5.0、7.5、10.0、12.5、15.0 m3/d,进行数值仿真计算,得出压降曲线如图8。

不同流量条件下水和油过AICD装置产生的压降曲线特征为:过水压降随流量呈抛物线增长,过油压降随流量呈直线上升,过水压降上升幅度远大于过油压降。水油压降比随流量增加而增大,表明该装置在大流量下稳油控水效果更好。

图8 AICD不同流量压降曲线

4.2 黏度影响分析

油密度870 kg/m3,黏度分别取20、50、100、150、200 mPa·s。水密度998 kg/m3,黏度1 mPa·s。流量取5 m3/d,进行数值仿真计算,得出压降曲线图9。

压降随流体黏度的变化规律,第1数据点为过水的压降;其余各点为不同黏度下的油。对比得出水的压降明显高于油的压降,装置控水效果明显。油黏度对节流压降的影响存在临界点,当低于临界黏度时,节流压降随黏度增加压降开始下降很快,当黏度超过某一个临界黏度时节流压降随黏度增加缓慢。原因是随着油相黏度的增加,从分支流道流进圆盘的油越多,并直接流向出口流速较小,产生的压降减小。当黏度继续增加时,油相产生的摩阻压降增加。

图9 AICD不同黏度压降曲线图

4.3 压降流量水力特性曲线

针对不同流量,不同黏度的油水分别进行数值模拟。油的密度870 kg/m3,黏度分别取20、50、100、150、200 mPa · s。水密度998 kg/m3,黏度1 mPa · s。流量分别取2.5、5.0、7.5、10.0、12.5、15.0 m3/d。在以上流量与黏度条件下绘制水力特性曲线如图10。由图10可知,油、水压降均随流量增加而增大,过油压降线性变化;在相同流量情况下,油的压降随黏度变化不大,并且远低于水相产生的压降,稳油控水效果较好。综上,该AICD装置在广泛的流量与黏度范围内都具有良好的稳油控水效果,较其他装置的适用范围更广。

图10 AICD压降-黏度曲线

5 结论

1) 设计了新型流道型AICD装置。通过数值模拟分析,优化了结构、参数。

2) 水相从该装置切向流道进入,产生高速旋流,节流压降较大;油相流过该装置时大部分油从分支流道进入,直接从出口流出,节流压降较小,起到稳油控水作用。

3) 挡板结构影响流体流速,能提高过水压降、降低过油压降,增加稳油控水效果;节流压降随出口直径增加而减小,兼顾油井产量,出口直径3 mm最优。

4) 相同流量情况下,过油压降随黏度变化不大,且远低于水相产生的压降。该装置在广泛的流量与黏度范围内都具有良好的稳油控水效果。