大位移井减阻工具性能试验与数值模拟

2022-10-25张毅

张 毅

(中国石化集团 国际石油工程有限公司,北京100020)

在钻大位移井和长水平井时,钻柱与井筒壁面的接触面积增大,管柱摩阻增加,容易造成托压[1],导致钻压难以有效传递给钻头,大位移井眼延伸能力有限,影响钻井性能与效率。摩阻大、托压不仅可能引起粘滑、卡钻等井下事故的发生[2-3],还可诱发钻柱屈曲、工具面失效、钻速下降或异常等问题,从而严重影响大位移井的安全快速钻进[4]。经研究证实,在大位移井钻井过程中使用轴向振动工具,可以有效降低管柱摩阻[5-10],进而在井身设计、钻井设备、施工参数等条件保持基本稳定时,显著改善机械钻速,延伸井眼长度。水力脉冲技术能将连续稳定射流调制成脉动射流,产生水力脉冲压力,并使钻柱产生轴向振动。目前,利用水力脉冲驱动管柱轴向振动技术的研究主要是通过试验的方法来得到有关参数,由于现场条件有限,相关参数的获取不易,并且工具内部元件的形状和尺寸等对水力脉冲压力波动特性的影响规律尚不清晰,限制了工具参数优化和相关技术改进。

针对上述问题,笔者设计了一种新型减阻工具,能够利用钻井液实现能量转换,诱发管柱形成一定振幅和频率的轴向振动,可在大位移井、水平井钻井过程中实现降摩减阻,增加钻头钻压,提高机械钻速,延长井眼靶径。通过工具性能试验与数值模拟相结合的方法,对工具内叶轮的叶片数、承压板的通孔面积、钻井液排量等关键参数进行了量化分析,以期为水力脉冲诱发钻柱轴向振动研究和相关工具优化提供依据。

1 大位移井减阻工具设计

1.1 总体结构

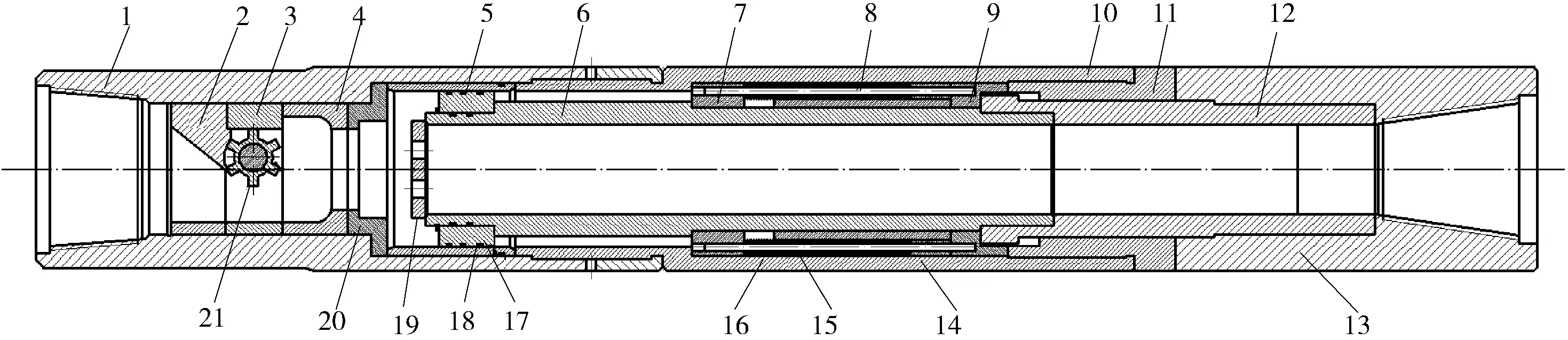

大位移井减阻工具由本体、水力脉冲射流发生装置和轴向振动装置组成,如图1所示。本体由上筒和下筒组成。水力脉冲射流发生装置由导流体、叶轮组件、振荡喷嘴等组成。轴向振动装置由承压板、活塞部、碟簧部、中心管组成。活塞结构由内到外依次为活塞套、油封、活塞。碟簧由碟簧上压套、碟簧组、碟簧调节套、碟簧座和碟簧护套组成。

1-上筒;2-导流体;3-叶轮座;4-振荡喷嘴;5-活塞套;6-中心管;;7-碟簧上压套;8-碟簧芯杆;9-碟簧座;10-下筒;11-传动套;12-传动管;13-下母接头;14-碟簧调节套;15-碟簧护套;16-碟簧组;17-活塞;18-油封;19-承压板;20-喷嘴座;21-叶轮及轴。图1 大位移井减阻工具结构

1.2 主要零件的结构和功能

水力脉冲射流发生装置主要零件的结构如图2所示。通过改变水力脉冲射流发生装置中叶轮的叶片数,可以调节水力脉冲射流压力的频率和脉动幅值[11]。

图2 水力脉冲射流发生装置主要零件结构

轴向振动装置工作时,活塞受力面和承压板承受水力脉冲压力,在流体压力与碟簧组的共同作用下,中心管及传动管可实现往复运动,从而诱发工具的轴向振动。承压板上有可供钻井液流动的通孔,在工具设计中可以通过改变通孔面积、通孔数量或相对位置来调节承压板所受的脉冲压力和工具压降。

1.3 工作原理

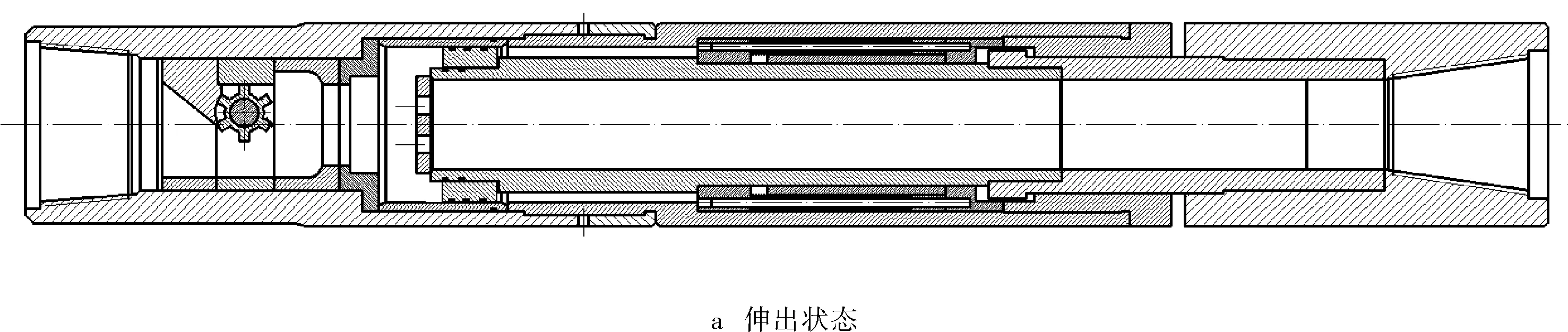

大位移井减阻工具的工作原理如图3所示。工具工作时,钻井液流经导流体,流体流动方向在此处发生改变,快速撞击叶轮,推动叶轮旋转。此时,叶轮叶片周期性地改变工具内流经通道的面积,扰动流体并使其产生脉动压力。该压力通过振荡喷嘴的调制和放大后施加在活塞受力面和承压板上。当流体的压力增大时,钻井液推动活塞及中心管运动,中心管推动碟簧上压套压缩碟簧组,这时碟簧组聚集能量,中心管带动传动管伸出,如图3a所示。流体压力降低时,活塞受力面及承压板承受的作用力变弱,这时碟簧组释放能量,带动碟簧上压套、中心管及活塞收缩,如图3b所示。这样水力脉冲射流发生装置为轴向振动装置提供动力,使大位移井减阻工具的中心管和传动管能够进行往复运动,即,为钻柱的轴向振动提供能量,从而优化钻压传递,改善作业效果,有效延伸水平井眼长度。

图3 大位移井减阻工具工作原理

2 室内试验

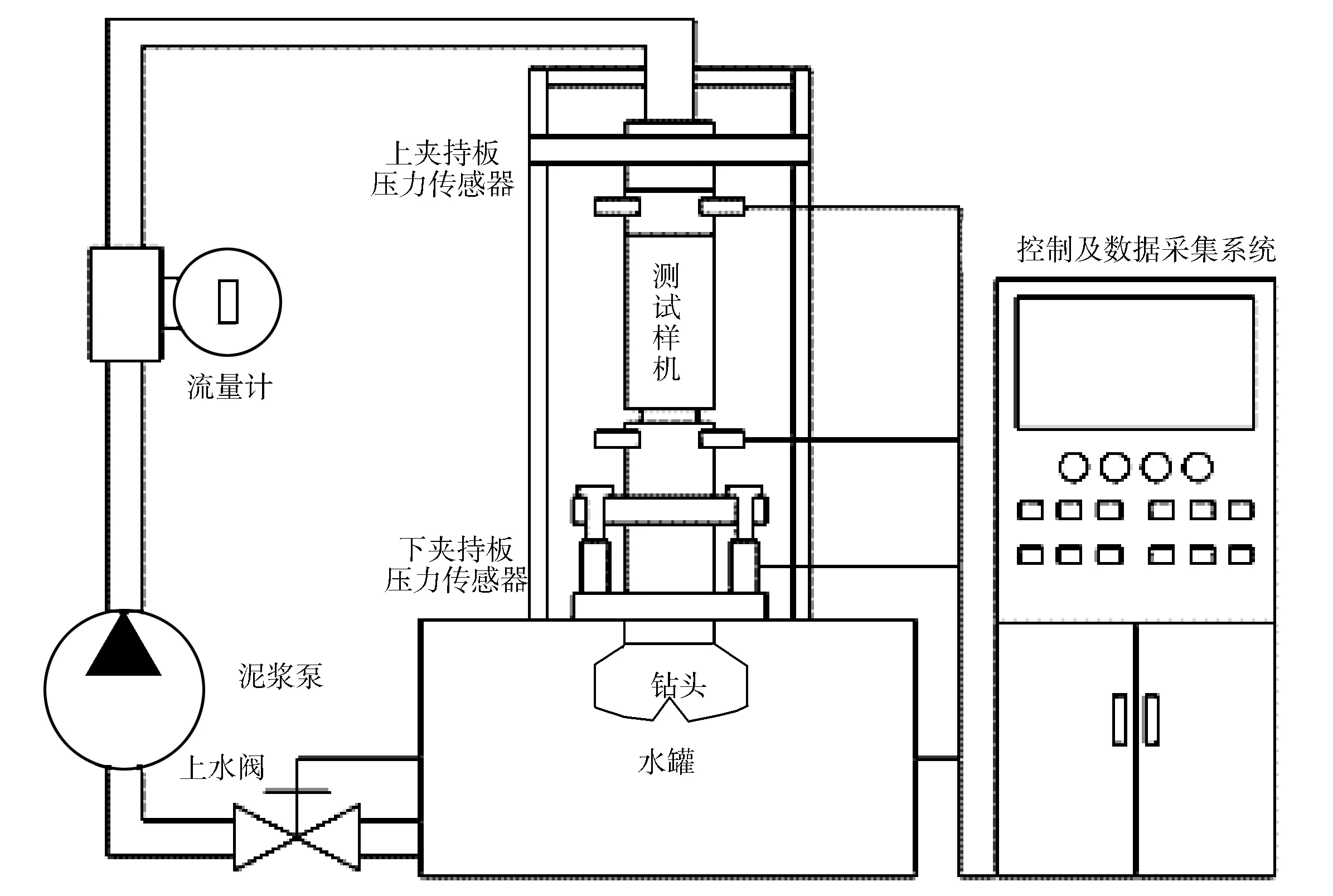

为了测试大位移井减阻工具的工作状态、水力脉冲特性和振动性能,设计了试验方案,如图4所示。首先加工ø127 mm型减阻工具的各个零配件并进行装配,工具选用6叶片数的叶轮,设计承压板中心通孔的面积为78.5 mm2。组装好的大位移井减阻工具2端分别与泥浆泵的进、回水管线连接,将1组压力传感器安装于水力脉冲射流发生部分的入口端,用于检测流体在进入减阻工具之前的压力情况。将另1组压力传感器安装于轴向振动部分的出口端,用于测量流体在工具出口处的压力变化。在轴向振动部分安装位移传感器,用于实时测量由水力脉冲压力诱发的轴向振动位移。

图4 大位移井减阻工具性能试验装置原理

在不同流量条件下,测量了减阻工具的压力脉动频率及幅值、轴向振动位移等性能参数,如表1所示。可以看出,随着排量的增大,脉动频率和幅值、轴向振动位移均逐渐增大,且经过长时间循环试验,减阻工具工作性能稳定。轴向振动部分内中心管及传动管在上游周期性脉动压力的作用下,能够产生持续、稳定、低振幅的振动。

表1 大位移井减阻工具主要性能参数

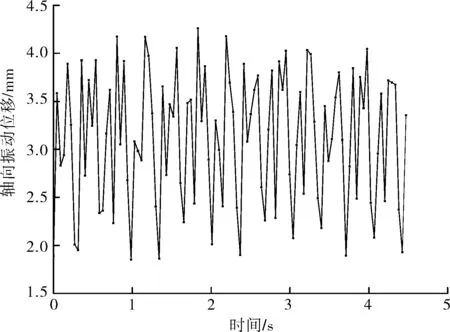

排量10 L/s时,减阻工具轴向振动位移随时间变化的曲线图如图5所示。可以看出,轴向振动部分内中心管及传动管在上游周期性脉动压力的作用下做往复运动,最大轴向振动位移是4.28 mm,最小值是1.84 mm。

图5 排量为10 L/s时,轴向振动位移随时间变化的规律

3 现场试验

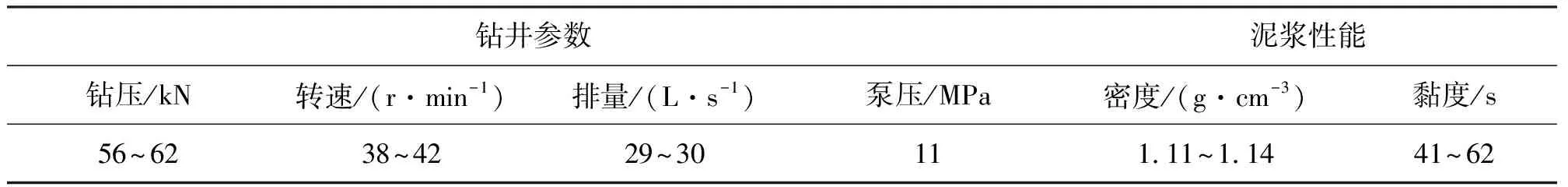

大位移井减阻工具在 ZK-X井进行现场试验,试验地层为含砾砂岩。钻具组合为ø215.9 mm钻头+ø178 mm大位移井减阻工具+ø165 mm无磁钻铤×25根+ø127 mm 加重钻杆×15根+ø127 mm钻杆。试验井段为2 506~2 529 m(二开),纯钻时间为 24.7 h,进尺22 m,排量约30 L/s,所钻井段的施工参数如表2所示。

表2 大位移井减阻工具现场试验施工参数

图6对比了上部井段与试验井段的机械钻速,即,在现场施工参数基本不变的情况下,下入大位移井减阻工具后,工具工作性能稳定。机械钻速为0.81~1.62 m/h,与相邻上部井段相比,机械钻速提高了20.2%。

图6 机械钻速对比

4 大位移井减阻工具流场数值模拟

4.1 模型建立

水力脉冲射流发生装置通过叶轮转动,将连续流体流动调制为脉冲射流。为开展大位移井减阻工具内水力脉冲压力波动特性数值研究,可通过转动模型中的滑移网格模型求解。工具的流场区域从上母接头入口开始,经导流体、叶轮、自激振荡腔室及喷嘴、承压板通孔、中心管等,最终到中心管出口处。由于大位移井减阻工具的结构近似为平面对称结构,故采用二维数值模拟方案。钻井液从左端上母接头进入,先后经导流体、叶轮、自激振荡腔室及喷嘴、承压板通孔和中心管等部件,从中心管末端流出。对计算域利用Gambit软件运用结构化网格模型划分。另外,为了优化计算精度,在叶轮叶片的转动部分又施加了局部网格加密[12]。所建的大位移井减阻工具物理模型如图7所示。

1-上母接头;2-导流体;3-叶轮;4-活塞;5-中心管;6-承压板;7-自激振荡腔室及喷嘴。图7 大位移井减阻工具物理模型

边界条件:入口条件是速度(排量)入口边界,出口条件是出口流动边界。叶轮表面采用速度无滑移条件,旋转速度和叶轮轴转速相同,叶轮表面为旋转壁面,其余外壁为固定壁面[13-15]。

4.2 数值模拟方案

针对影响大位移井减阻工具工作性能的水力脉冲波动特性进行数值模拟,制定了ø127 mm尺寸工具的数值模拟参数组合。

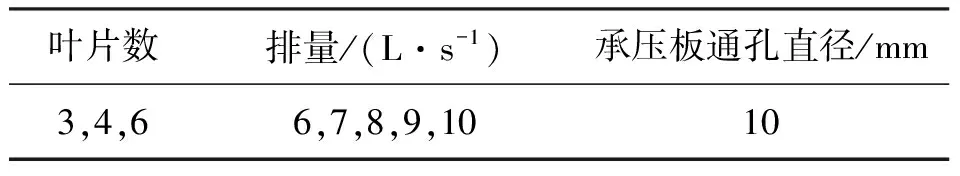

改变叶轮叶片的数目可以调节水力脉冲压力脉动频率和幅值,进而改变活塞及承压板受力情况,调节工具轴向振动的位移大小。各个叶片数目的模拟方案如表3。

表3 不同叶片数影响规律的参数组合

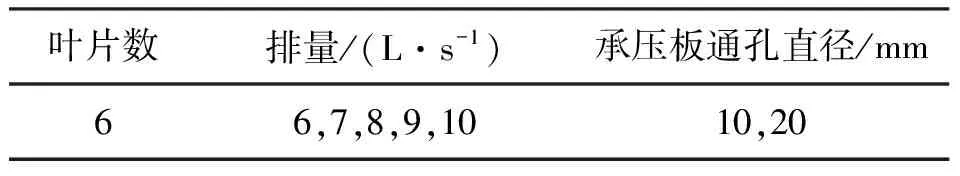

改变承压板上的通孔面积、数量或相对位置,可调节工具脉动压力作用大小及工具压降,达到调节工具轴向振动位移的目的。各个承压板通孔面积的模拟方案如表4。

表4 不同通孔面积影响规律的参数组合

4.3 模拟结果分析

4.3.1 压力场分布

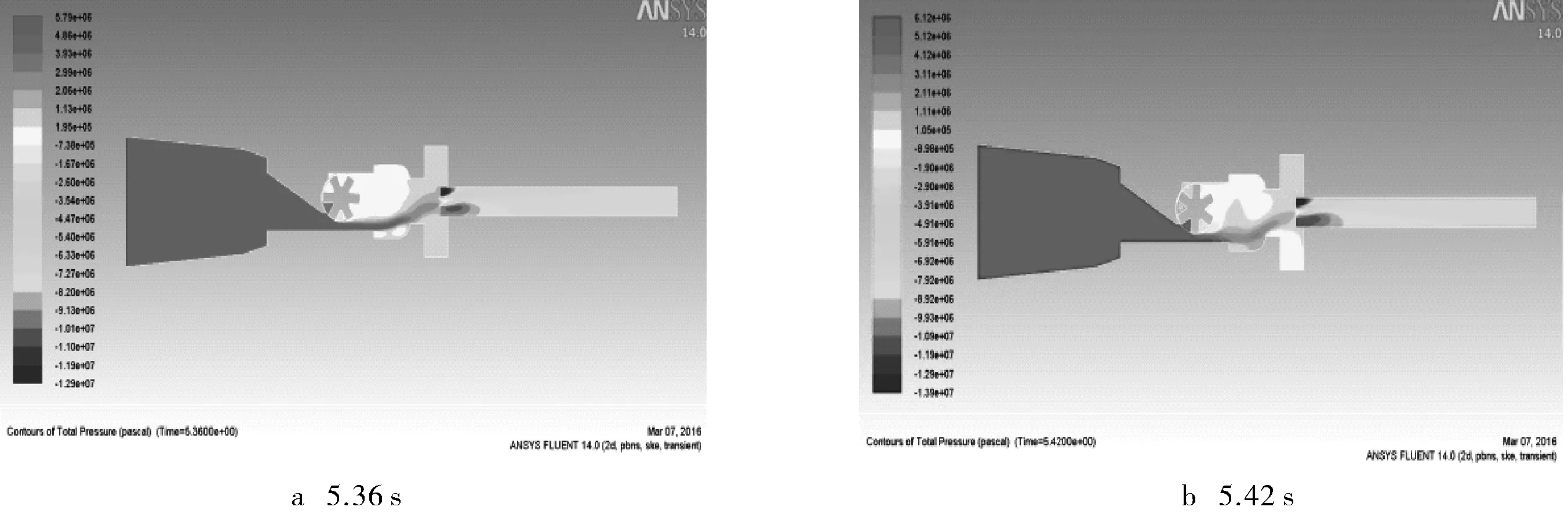

设定排量为10 L/s,通过可视化装置测定6叶片叶轮转速为82 r/min,监测工具内部流场稳定后在叶轮转动1圈时间内的压力变化规律。工具内部流体压力场分布云图如图8所示。可以看出,随着叶轮的旋转,在振荡喷嘴出口端出现的低压区不断变化,从积累到逐渐消失,然后又逐渐积累,即叶轮在旋转过程中,会对左侧来流产生周期性扰动,进而引发压力脉动。该压力作用在下筒活塞及承压板上,对碟簧组及中心管可施加周期性作用力,驱动工具产生轴向振动。

图8 不同时刻装置内部流体压力场分布云图

水力脉冲压力脉动幅值是指周期性脉动压力的最大值与最小值之差。监测工具入口和出口总压力随时间变化的规律,可以得到工具入口脉动压力幅值为1.43 MPa,出口脉动压力幅值为0.78 MPa。

4.3.2 叶轮叶片数对水力脉冲压力波动特性的影响规律

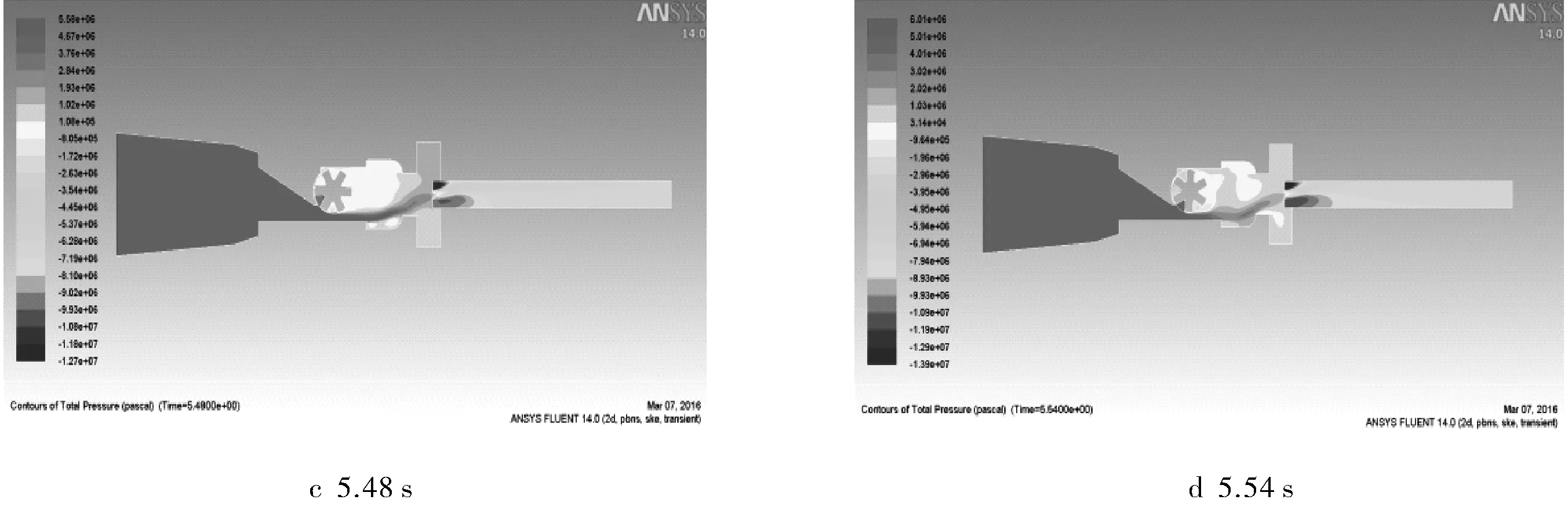

保持承压板通孔面积不变,改变叶轮叶片数和流体排量,可以得到不同叶片数的减阻工具入口和出口处脉动压力幅值随排量变化的关系,如图9~10所示。通过数据拟合可以看出,不同叶片数减阻工具的入口脉动压力幅值、出口脉动压力幅值均随排量的增大而线性增大。保持排量不变,增加叶轮的叶片数,减阻工具入口及出口处的脉动压力幅值变小,脉动压力幅值随排量线性变化的程度趋缓。这是由于随着入口排量的加大,入口压力也会增大,并且因为来流流速的增加,叶轮的摩擦阻力增大,从而减阻工具的摩阻增大,但工具摩阻及压降的增幅明显小于工具入口压力的增幅,因此随着入口排量的增大,出口压力幅值也会增大[16-17]。

图9 不同叶片数减阻工具入口脉动压力

图10 不同叶片数减阻工具出口脉动压力

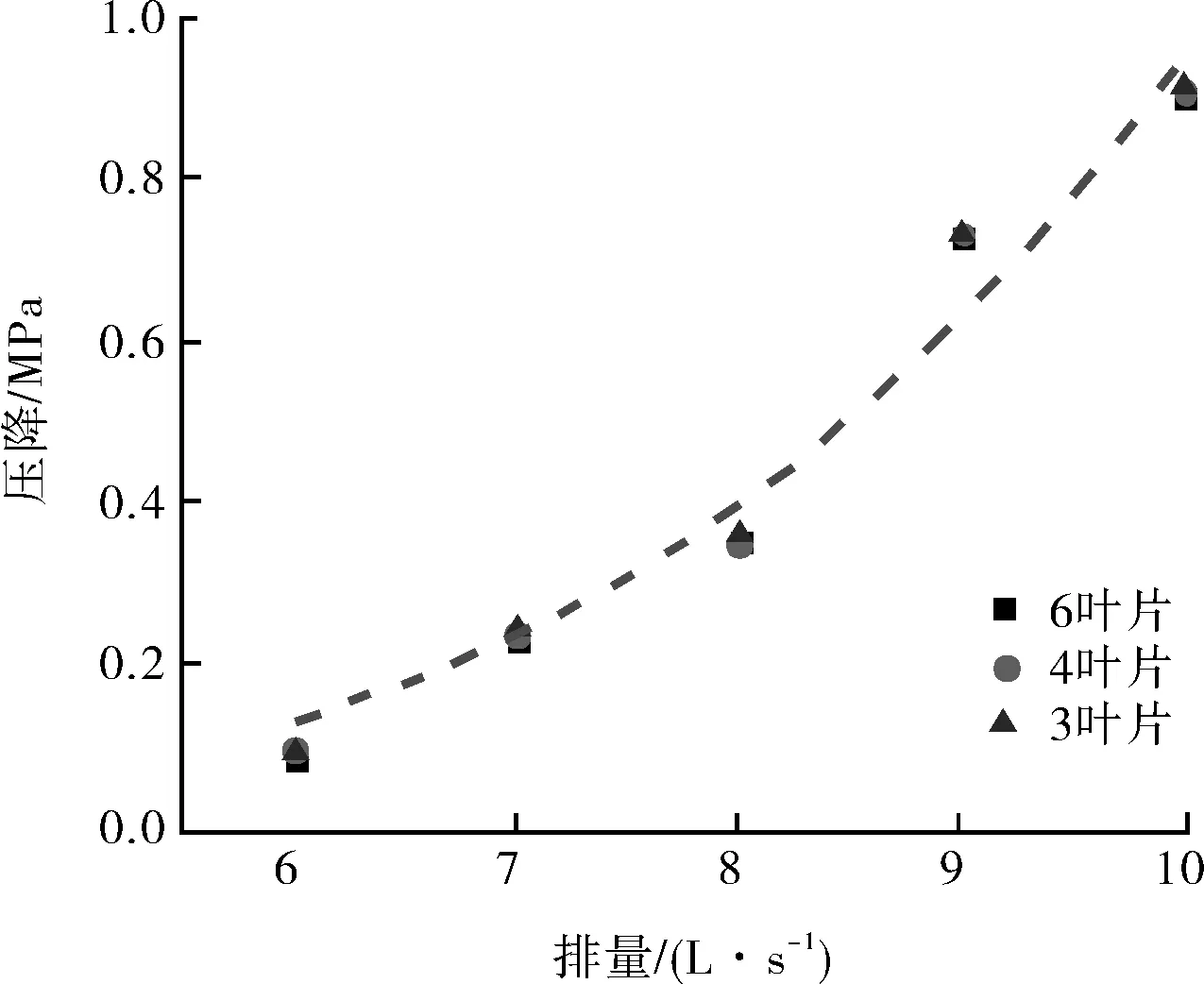

叶轮叶片数对减阻工具压降的影响如图11所示,即,不同叶片数减阻工具的压降随着排量的增加而增大,且增长趋势为幂次方增长,而叶轮叶片数对减阻工具压降的影响程度不大。

图11 不同叶片数减阻工具压降随

4.3.3 承压板通孔面积对水力脉冲压力波动特性的影响规律

通过改变承压板上的通孔面积、数量或相对位置,可以调节承压板及下筒活塞所受的脉动压力值,并可根据工况调节整个减阻工具的压降大小。在二维数值模拟方案中,可通过设定等效通孔直径来模拟,设定等效通孔直径分别为10 mm(等效面积78.5 mm2)和20 mm(等效面积314 mm2),叶轮叶片数设定为6。

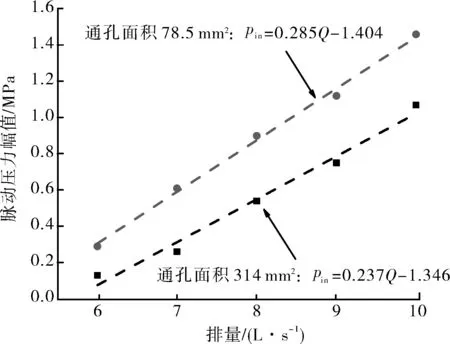

图12~13给出了不同等效通孔面积条件下,减阻工具入口和出口的脉动压力幅值随排量变化的关系。可以看出,减阻工具的脉动压力幅值随着承压板通孔面积的增大而显著降低。这是由于随着通孔面积的增大,对来流的节流影响越小,造成工具的脉动压力幅值减小。

图12 不同通孔面积减阻工具入口脉动压力

图13 不同通孔面积减阻工具出口脉动压力

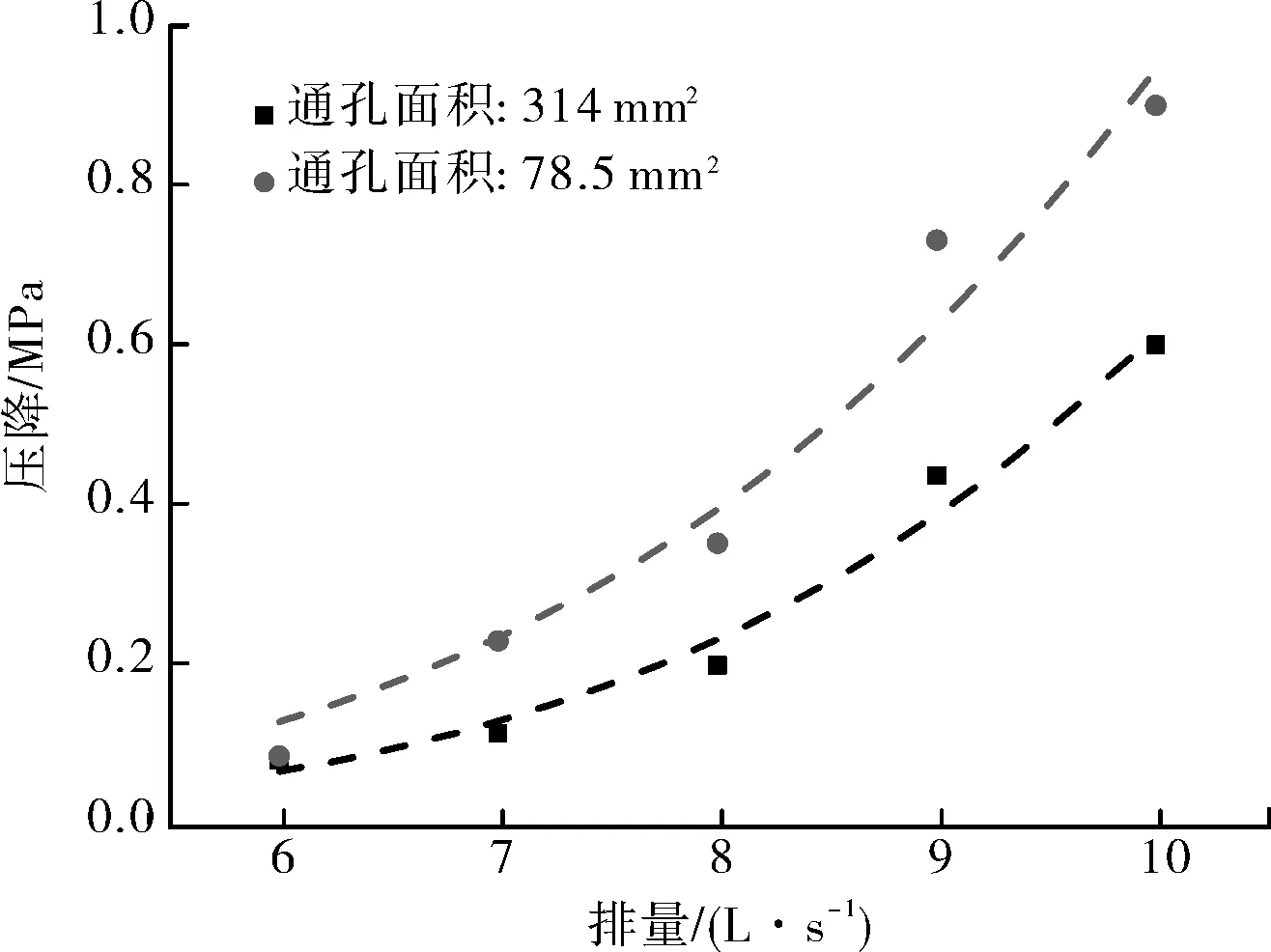

图14为2种不同承压板等效通孔面积下,减阻工具的压降随排量变化的情况。随着通孔面积的扩大,工具压降显著减小。这是由于随着通孔面积的增大,有效减小了沿程摩阻。

图14 不同通孔面积减阻工具压降随排量变化的规律

5 结论

1) 大位移井减阻工具结合水力脉冲技术和轴向振动减阻技术,可利用水力脉冲压力波动使得钻柱产生轴向振动。在大位移井、水平井等钻进过程中,有效减小钻柱与井壁或套管壁间的摩阻,改善钻压传递,延伸井眼长度,提高钻井效率。

2) 性能试验表明,大位移井减阻工具在长时间循环试验中能够保持正常工作,并能产生稳定、持续、低振幅振动。压力脉动频率和幅值、工具压降以及轴向振动位移都会随排量的增加而变大。现场使用大位移井减阻工具后,机械钻速得到了显著提高。

3) 数值模拟分析表明,大位移井减阻工具叶轮的叶片数增加,工具的脉动压力幅值降低,而工具压降受叶轮叶片数的影响程度较小;承压板的通孔面积增大,工具的脉动压力幅值降低,压降减小。

4) 研究结果验证了大位移井减阻工具设计的可行性,可为水力脉冲驱动钻柱轴向振动研究和相关工具参数优化提供支持。