高压高产气井测试管柱螺纹安全分析*

2022-03-22毛良杰张孝诚夏冬青张鹏翔

毛良杰 张孝诚 代 清 夏冬青 张鹏翔

(1.西南石油大学油气藏地质及开发工程国家重点实验室 2.西南石油大学石油与天然气工程学院3.中国石油川庆钻探工程有限公司井下作业公司 4.南方海洋科学与工程广东实验室(湛江)5.中国石油集团西部钻探工程有限公司吐哈钻井公司)

0 引 言

油气资源的勘探与开发是我国能源战略的重要部分,而测试管柱作为勘探与开发的关键装备,其力学行为将直接影响测试管柱和井下工具等的工作性能以及安全可靠性。测试管柱通过管柱螺纹进行连接,在外载荷和内部流体的作用下,测试管柱将发生剧烈振动,导致连接管柱的螺纹应力分布和应变出现较大变化,影响测试管柱的连接强度[1-3]。在测试过程中,高压高产气体从地层进入井筒,经测试管柱到达平台井口,气体的高速流动会进一步诱发管柱振动,影响管柱的连接强度[4-5]。因此,为了保证测试管柱的安全性,需要对测试过程中测试管柱螺纹的受力变形及强度等进行分析。

目前,许多研究者对测试管柱力学行为进行了研究,梁政等[6]建立了测试管柱受压段管柱耦合振动微分方程,其研究结果表明,测试管柱频率不仅与力学特性有关,而且与管柱的轴向载荷、管柱内外流体密度及管柱的几何尺寸等有关。窦益华等[7]探讨了井下测试管柱变形以及应力的计算方法,通过对实际测试井的应用,得到了一套实用的测试管柱力学计算步骤。李子丰等[8]建立了测试管柱在作业过程中的力学分析模型,给出了测试管柱的拉力、扭矩、应力和安全系数等参数,并在现场进行了应用。张辉等[9]建立了具有复杂结构的深水测试管柱纵向振动力学模型,分析了管柱的纵向自由振动特性及纵向受迫振动载荷,其研究结果表明,在平台上下升沉振动时,管柱的纵向振动以1阶振型为主,管柱顶端截面上的纵向振动载荷最大,是测试管柱的危险截面。何玉发等[10]建立了测试管柱轴向载荷计算模型及变形量计算模型,应用纵向软件对测试管柱进行了非线性分析,得出了在深水测试环境下,管柱可能的危险截面一般处于三向复杂应力状态,仅做单向强度分析不够,必须进行三轴应力强度校核。唐庚等[11]开展了测试管柱力学试验,得到不同材质管柱的力学性能随温度变化的规律,将高温下管柱强度衰减率引入管柱力学分析中,对比分析了考虑温度效应和不考虑温度效应情况下,测试管柱三轴力学安全系数的变化规律。李黔等[12]采用有限元方法对套管柱螺纹接头进行分析,分析结果表明,长圆螺纹套管接头最大接触应力出现在外螺纹的根部,容易发生黏扣和屈服破坏。李挺前等[13]采用ANSYS软件,通过有限元分析方法对套管内螺纹受力情况和变形进行研究,并模拟了井下复杂工况对套管螺纹的影响。曹梦雨等[14]建立了生产完井管柱的数值分析模型并进行了管柱载荷分析,分析结果表明,轴向拉力和内压作用均会在一定程度上降低螺纹接头接触应力水平。

从目前的研究来看,测试管柱力学研究主要集中在测试管柱受到内压、外压、轴力、扭矩、弯矩和黏滞摩阻等多种载荷变化下的屈曲变形,对用于连接测试管柱的螺纹及测试管柱发生变形时螺纹应力分布和强度分析不足。为此,本文采用有限元软件建立了测试管柱螺纹的有限元分析模型,对测试管柱接头螺纹进行了受力分析,研究了管柱螺纹应力随纵向载荷变化和有、无上扣扭矩对管柱螺纹应力与强度的影响,以期为测试管柱安全分析提供理论支持。

1 测试管柱纵向振动模型

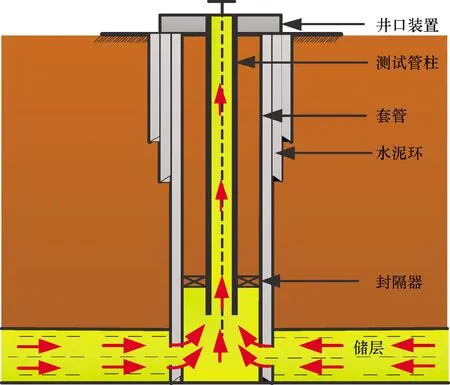

测试管柱开采过程如图1所示。在高压高产气井测试过程中,测试管柱通过套管进入地层,受外部载荷作用,测试管柱与套管发生变形;同时,在测试过程中,高压高产气体从地层进入井筒,经测试管柱到达平台井口,气体的高速流动会进一步诱发测试管柱振动,易导致测试管柱螺纹发生破坏及管柱连接失效等事故。因此,需要研究测试管柱螺纹在不同工况下应力分布和强度情况。

图1 测试管柱开采过程示意图

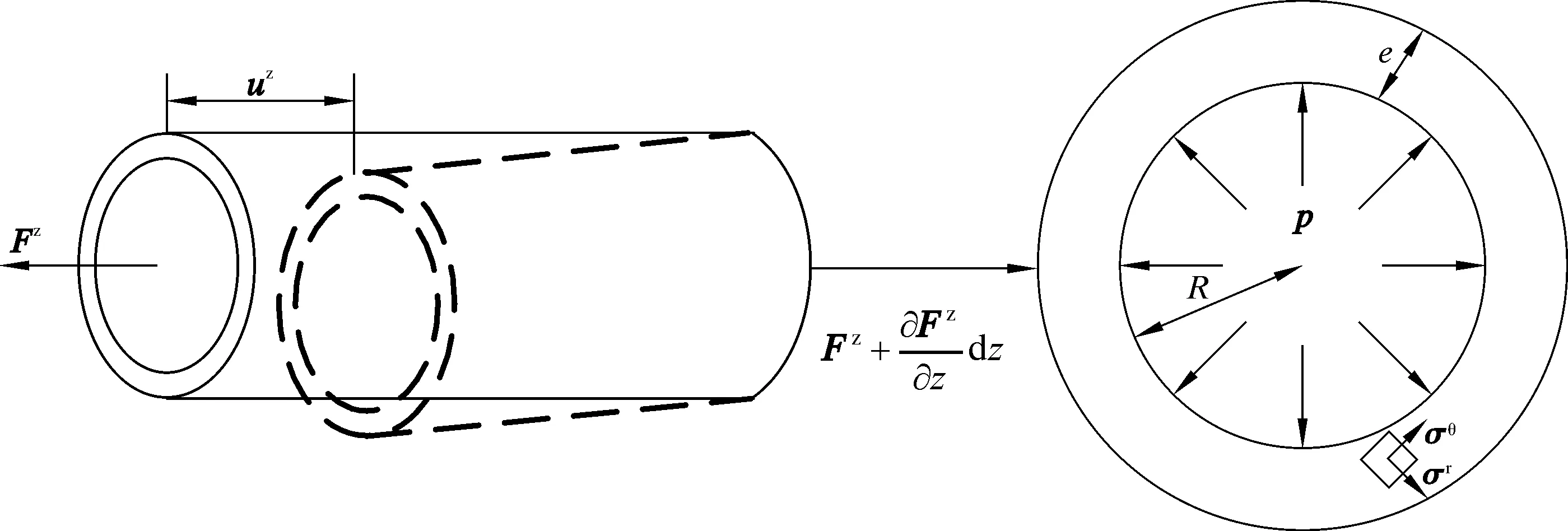

对于测试管柱的纵向振动,从测试管柱系统中取出管柱单元体进行受力分析,如图2所示。

图2 测试管柱纵向受力示意图

测试管柱分别受到环向应力σθ和径向应力σr作用,对于承受内压的薄壁管柱,管柱纵向应力σz与纵向应变εz的关系表示为:

(1)

其中:

(2)

(3)

(4)

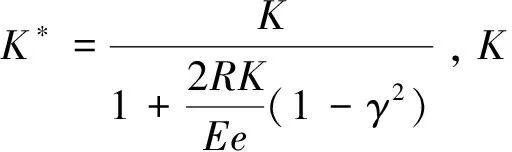

式中:Fz为测试管柱所受纵向力,N;p为测度管柱内压,Pa;uz为测试管柱变形位移,m;γ为泊松比;R为管柱半径,m;v为管柱内流体速度,m/s;e为管柱壁厚,m;E为弹性模量,Pa;Ap为管柱表面积,m2。

将式(2)、式(3)和式(4)带入式(1),并对时间求偏导得:

(5)

管柱单元在z轴方向的受力平衡方程为:

(6)

式中:ρp为管柱材料密度,kg/m3。

流体的连续性方程为:

(7)

流体单元在z轴方向的运动方程为:

(8)

式中:Af为流体单元的面积,m2;ρf为流体密度,kg/m3。

根据物质导数原理,流体单元的加速度包括迁移加速度和当地加速度两部分:

(9)

一般情况下,当地加速度产生的惯性力远大于迁移加速度产生的惯性力,故忽略迁移加速度,于是式(8)简化为:

(10)

选取钢级N80测试管柱,查阅API SPEC5B[15]标准,获得N80测试管柱圆螺纹连接的几何尺寸以及材料性能的相关数据,具体如下:外径114.3 mm,内径95.0 mm,壁厚6.88 mm,通径97.4 mm,接箍外径132.1 mm,长度8.5 m,屈服强度758 MPa,抗拉力1 846 kN,弹性模量210 GPa,泊松比0.3,密度7 850 kg/m3,产气量150 万m3/d。

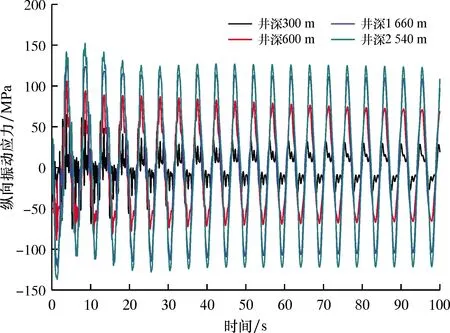

根据管柱螺纹连接的力学模型,结合边界条件,对数学方程进行离散,采用有限元方法进行求解,可以得出测试管柱纵向应力载荷。图3为测试管柱在井深300、600、1 660和2 540 m处纵向振动应力随时间变化的历程图。从图3可以看出,测试管柱在2 540 m处纵向振动应力最大。

图3 测试管柱在不同位置处纵向振动应力时间历程图

图4为测试管柱在气井产气量为100×104、130×104和150×104m3/d时,在井深2 540 m处纵向振动应力随时间变化的历程图。从图4可以看出,测试管柱的纵向振动应力随着产气量的增大而增大。这是因为随着产气量的升高,流过单位截面积的气量大,在相同的管径内流速增加,对管柱的冲击力增大,管柱振动更为剧烈。对于高产气井,当测试管柱内流量增大时,气体在管柱内的压力降低更快,气体压力波动更大,长期的作用可能会使管柱螺纹接头松动和螺纹失效,从而产生泄漏,甚至管柱断裂。

图4 测试管柱在不同产气量下纵向振动应力时间历程图

2 测试管柱有限元模型建立

2.1 测试管柱有限元模型基本假设

测试管柱螺纹连接是使用螺旋面的啮合,通过内、外螺纹牙间相互过盈接触实现的,其力学模型为一个高度非线性接触问题。对于螺纹接触的三维力学模型,其三维有限元模型网格单元通常高达百万个单元,数量巨大,因此需要简化模型以减小运算量。另外,国内外学者在分析管柱螺纹接头的力学性质时也多采用二维方法[16]。考虑到管柱螺纹连接的对称性,本文采用有限元软件对N80测试管柱圆螺纹进行模拟分析,对测试管柱螺纹连接的有限元模型做如下假设:①管柱材料为各向同性材料;②测试管柱变形前接头和接箍是圆形,未发生变形;③不考虑螺纹升角对连接性能的影响,将管柱螺旋简化为轴对称问题;④忽略管柱上其他装置对螺纹接头应力的影响。

2.2 有限元模型建立及网格划分

以N80测试管柱圆螺纹接头为研究目标,考虑管柱结构和载荷关于接箍中间截面对称的特点,建立测试管柱有限元模型(只选取对称轴的一侧)。考虑到测试管柱螺纹连接受力的实际情况,本文选用面与面接触单元建立N80测试管柱螺纹有限元模型,网格划分时采用四边形四节点单元。测试管柱接头螺纹连接部分的几何模型和有限元模型如图5所示。管柱螺纹的三维有限元模型如图6所示。按接头与接箍的相互耦合关系建立测试管柱接触单元,其中管体和接箍的材料一致,接触类型采用弹性与弹性之间的接触方式。接触单元类型分别有2种接触方式,一种是面与面之间的接触,另一种是点与面之间的接触。面与面接触单元可以获得扣牙应力以及螺纹扣牙面的法向比压,需要定义的接触单元少;点与面之间的接触可以获得扣牙应力以及螺纹连接扣牙面法向接触力。

图6 测试管柱螺纹连接有限元三维模型

3 模拟结果分析

基于前文的分析,有限元模型管柱轴向载荷选择产气量为150×104m3/d,井深2 540 m处测试管柱的纵向振动载荷加载,运用上文的有限元模型,模拟不同工况下测试管柱螺纹接头的应力变化特性,得到测试管柱螺纹连接的等效应力及危险点处的应力应变分布状态,分析了测试管柱接头螺纹有、无上扣扭矩时的应力状态,危险点处的应力随纵向载荷的变化。

3.1 测试管柱螺纹应力分析

图7为测试管柱螺纹应力与应变分析图。从图7可以看出,在测试管柱螺纹两端的扣牙处等效应力较大,其中在后端最后一扣的等效应力最大,而中部的扣牙受力相对较小。这是因为设计螺纹接头时为了提高螺纹接头处的密封效果,最后一扣牙齿不完整,这样可以充分提升内螺纹和外螺纹的咬合能力,但同时也会造成应力集中;另外,测试管柱螺纹受到纵向载荷作用时,内螺纹和外螺纹会产生相对位移,其中最后一扣牙的相对位移最大,接触面积较小,因此测试管柱最后一扣的等效应力最大,易产生塑性变形。当螺纹接触面达到一定的位移,螺纹接头就会发生滑脱事故。在实际测试过程中应重点关注测试管柱第一扣牙以及最后一扣牙的受力情况,并且要考虑螺纹的连接强度。

图7 测试管柱螺纹应力应变分析图

测试管柱螺纹这种受力分布会导致螺纹初始段和末端的几颗扣牙过早失效,而螺纹中部的扣牙不能承受一定的应力,没有发挥作用。由此可以看出,螺纹接头的受力情况较为复杂,这将大大影响测试管柱螺纹接头的使用寿命。测试管柱螺纹在循环载荷作用下应力与应变示意图如图8所示。

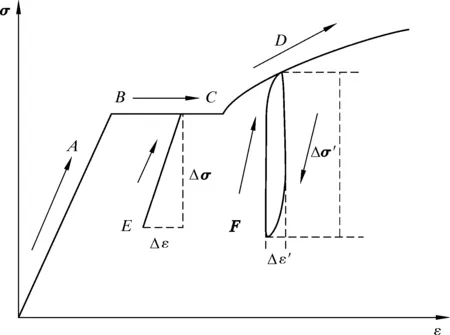

图8中:A表示螺纹进入屈服阶段;B为循环载荷作用下的应力应变数值;C为循环载荷作用下的最大应力应变数值;E为循环载荷作用下的最小应力应变数值;D、F为加大循坏载荷时应力应变达到强化阶段时的最大、最小值;箭头为应力改变的方向。

图8 管柱螺纹在循环载荷作用下的应力与应变示意图

3.2 管柱螺纹应力随纵向载荷的变化规律

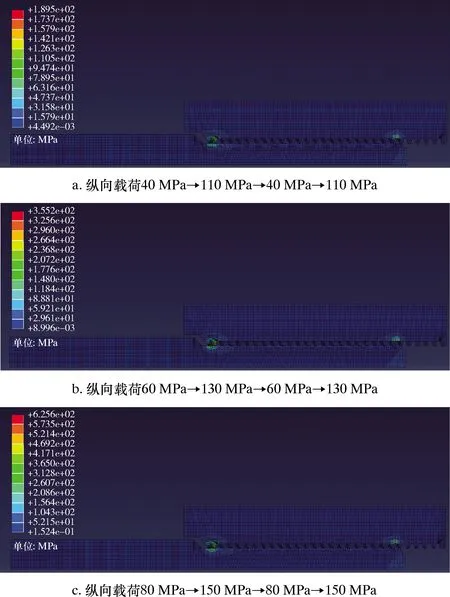

根据纵向载荷的分布,采用A(40 MPa、110 MPa)、B(60 MPa、130 MPa)和C(80 MPa、150 MPa)3组循环载荷对测试管柱螺纹接头应力分布规律进行有限元模拟。

图9为不同纵向载荷下管柱螺纹连接二维受力图。由图9可以看出,在不同纵向载荷作用下,管柱内螺纹和外螺纹相互作用力均出现两头大、中间小的形态,特别是外螺纹大段和接箍起始扣牙处容易出现应力集中现象。随着纵向载荷的不断增大,管柱螺纹处的应力幅值不断增大,最大值为626 MPa,均未超过螺纹的屈服强度758 MPa,测试管柱的螺纹没有发生破坏。当载荷相对较小时,螺纹的应变幅值为弹性应变幅值,测试管柱螺纹两端的危险点在低应力水平下进行循环作用,在正常工况下测试管柱仍有较长的使用寿命,但易在测试管柱螺纹处形成裂纹源,加速了测试管柱的疲劳破坏,测试管柱大部分损伤发生在此处;当存在非正常工况时,循环载荷增大,危险点的应力应变增加,测试管柱螺纹连接处会产生明显的塑性应变。

图9 不同纵向载荷下管柱螺纹连接二维受力图

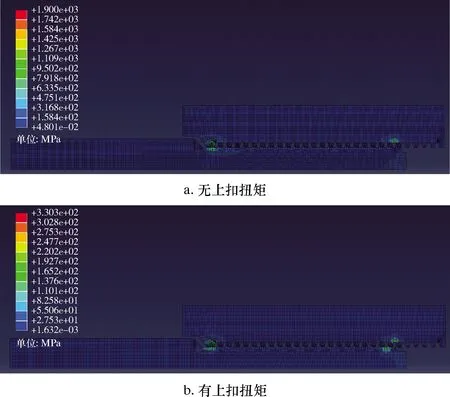

3.3 有、无上扣扭矩对管柱螺纹应力的影响

图10为有、无上扣扭矩时管柱螺纹连接二维受力图。从图10可以看出,承载面的接触受力很不均匀,测试管柱螺纹接头的两端扣牙受到的作用力比较大,而中间扣牙受到的作用力相对较小。有上扣扭矩时,测试管柱扣牙处的应力比无上扣扭矩时大,并且有上扣扭矩会增加后端扣牙的咬合。这表明增加管柱的上扣扭矩可以提高测试管柱螺纹的连接强度。因此,在实际工程中,增大测试管柱螺纹的上扣扭矩可以提高螺纹承接面的承载能力,增加管柱螺纹的连接强度,从而减轻管柱滑脱的趋势。在管柱螺纹两端使用摩擦因数较大的螺纹脂,提高螺纹承载面的摩擦力,可进一步提高上扣扭矩,避免滑脱事故的发生。

图10 有无上扣扭矩时管柱螺纹连接二维受力图

4 结 论

(1)测试管柱螺纹两端扣牙处等效应力较大,其中后端最后一扣的等效应力最大,而中部的扣牙受力相对较小。另外,测试管柱螺纹受到纵向载荷作用时,内螺纹和外螺纹会产生相对位移,最后一扣牙的相对位移最大,易产生塑性变形。

(2)随着纵向载荷的不断增大,管柱螺纹处的应力幅值不断增大,在不同纵向载荷作用下,管柱内螺纹和外螺纹相互作用力均出现两头大、中间小的形态。当存在非正常工况时,循环载荷增大,危险点的应力应变增加,测试管柱螺纹连接处会产生明显的塑性应变。

(3)有上扣扭矩时,测试管柱扣牙处的应力比无上扣扭矩时大,并且有上扣扭矩会增加后端扣牙的咬合力,因此增加管柱的上扣扭矩可以提高测试管柱螺纹的连接强度。