多分支井双管完井管柱结构及先导性试验

2022-10-25范白涛郝宙正武广瑷李振坤柴龙顺

范白涛,郝宙正,武广瑷,王 彬,李振坤,柴龙顺

(1. 中海油研究总院有限责任公司,北京 100028; 2. 中海油能源发展股份有限公司工程技术分公司,天津 300452)

分支井钻完井技术是解决老油田产量递减快,老井采油成本高,槽口有限,用海矛盾突出的重要手段。分支井钻完井技术具有以下优势:井筒内开窗增加新井眼,增大泄油面积,提高采收率,增加老井产能;可有效开采老井周围分散的小断块、小油层,增加老井产能;可利用老井眼槽口,降低钻完井成本,减少作业时间。

分支井钻完井技术作为一种低产低效井治理技术,近年来发展较快。国内对该技术的研究起始于20世纪90年代初,主要有渤海油田、胜利油田、辽河油田等。辽河油田的 DF-1分支井多级完井系统、胜利油田的预开窗分支井完井系统、中石油开发的膨胀管定位多分支井系统,这些分支井技术均为TAML4级完井水平,在现场应用取得了很好的效果。国外各大油服公司均拥有自己成熟的五级分支井钻完井技术,并取得了商业化应用。哈里伯顿公司的FlexRite系统为TAML5级分支井完井系统,FlexRite系统上部为Y形悬挂器,下部有2根分叉管,可分别进入主分支井眼,实现分支井眼的机械连接及密封,但主分支井眼通径较小,影响主井眼后期重入。贝克公司的HOOK系统依靠壁挂式悬挂器实现分支井眼与主井眼之间机械连接,通过尾管或内管固井实现窗口连接处的液压密封,但其分支井进入系统复杂,分支井生产通道后期干预能力不足[1-4]。综上所诉,国内技术均未达到5级分支井钻完井技术水平,国外上述2类技术具备5级完井水平,且实现了商业化应用。

针对渤海油田开发情况与技术现状,通过自主化研究,同时综合其力学性能与参数优选,对核心结构进行分析研究,开发了新的双管完井技术[3],可一趟钻完成主管柱和分支管柱的送入,实现主、分支井的密封与分采。经过试验井先导试验表明该技术满足设计要求,达到了5级分支井钻完井技术水平。

1 双管完井管柱研究

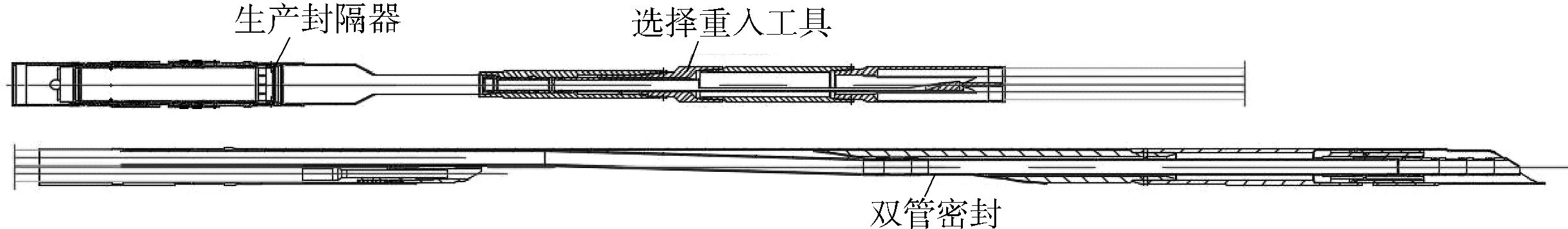

针对多分支井作业需求,尤其是需要后期井筒干预的分支井,自主研究了一种双管完井管柱,如图1所示。该管柱主要包括双管密封工具、选择性重入工具、生产封隔器,通过对各总成的创新设计和深入分析,形成了一套安全可靠的双管完井管柱。

图1 双管完井管柱

1.1 双管密封工具

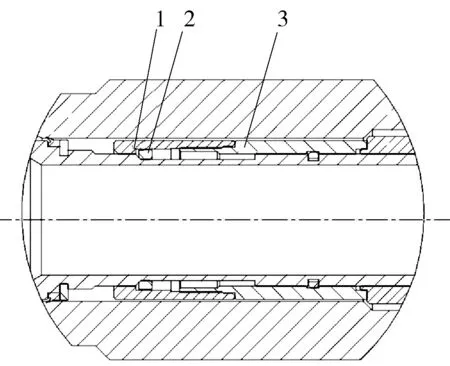

双管密封工具由外层工具和内层管柱组成,其中外层工具主要包括导向器、弹性棘爪、导向斜铁等,其中内管柱(如图2)主要包括插入密封、半月环、旋转引鞋等。双管密封工具具备多边连接系统功能,该多边连接系统使管柱在连接处提供压力隔离,实现2个管柱同时分别进入主、分支井眼。

1-弹性棘爪;2-旋转引鞋;3-导向斜铁;4-导向器;5-半月环;6-插入密封。 图2 双管密封工具结构示意

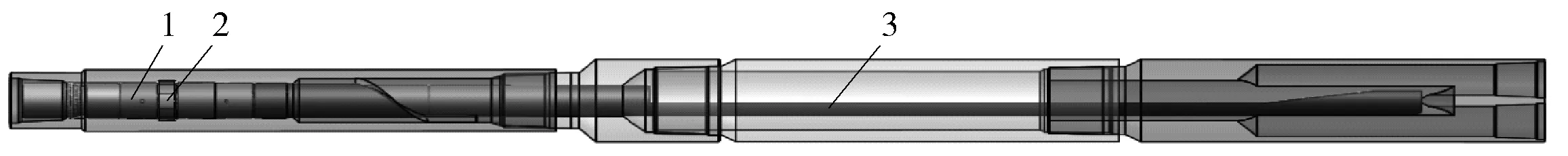

1.2 选择性重入工具

选择性重入工具由打捞杆、锁定块、导向器组成,如图3所示。该选择性重入工具采用2组导向斜铁为主、分支井眼的导向机构,可实现主、分支井的重入与后期干预,主、分支井筒内径ø49.276 mm(1.94 英寸),锁定块锁紧力5 kN,满足直径ø47.625 mm(1.875 英寸)钢丝作业管串要求。

1-打捞杆;2-锁定块;3-导向器。图3 选择性重入工具结构示意

1.3 生产封隔器

生产封隔器由密封机构、锚定机构、锁定机构组成。该封隔器采用压缩式胶筒为密封单元,并配有锁定机构,可实现油、气、水井的环空密封。其中,压缩式胶筒采用外径ø216 mm薄壁胶筒,满足井径ø220.5~ø224.5 mm、密封压力35 MPa的要求。

1.4 双管完井工艺原理

该技术可一趟钻完成主管柱和分支管柱的送入,实现主、分支井的密封与分采。管柱为全通径,后期可实现钢丝及连续油管作业(如图4所示)。该工艺施工程序如下:

1) 内外层管柱在井口连接完毕,钻杆送入至设计深度,用盐水正循环顶替2个井筒容积。

2) 当双管密封底距离设计位置10 m时,记录上提下放悬重,下钻直至双管密封到位,弹性爪进入壁挂器凹槽,并在油管做标记,过提80 kN,使其提出凹槽,确认到位。

3) 继续下压100 kN,剪切固定锁块直到分支井密封短节插入支井眼密封筒。

4) 通过深度测试确认下入位置,必要时可通过密封测试进行验证。

5) 井口投球座封生产封隔器,测试悬挂载荷。然后,服务工具脱手,最后提高压力至球座脱手压力值,剪断球座销钉,管柱自动泄压。

6) 起钻,作业结束。

图4 双管完井管柱图

2 关键零部件设计及分析

2.1 回收机构优化及分析

2.1.1 结构及工作原理

导向斜铁在回收过程中,锁定接头是回收工具的关键部件,承受留井管柱的拉压载荷,因此对其进行理论分析和数值模拟计算[5-8],证实该结构设计的合理性。笔者对锁定接头在回收状态的结构进行优化设计。锁定接头简化结构如图5所示,根据回收机构的尺寸形态建立回收状态模型,并划分网络。

1-锁定接头;2-锁环;3-中间套筒。图5 锁定机构结构示意图

2.1.2 回收状态强度分析

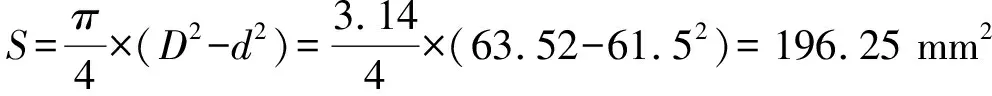

由锁定接头结构分析可知,壁厚最薄、承载最大的是螺纹端部,选用美制ø66 mm矮牙Acme螺纹,螺纹中径65.048 mm,螺纹小径63.587 mm,螺纹内圆ø61.5 mm。经计算,螺纹端部最薄壁厚为1 mm。锁定接头在工作时,螺纹端部承受拉伸载荷,因此,工具最薄弱处为锁定接头螺纹端部。

受力面积S为:

锁定接头材质为4145H合金钢,查阅文献得知其屈服强度为930 MPa,抗拉强度为1 080 MPa。取安全系数n=2,则许用应力为:

作用在锁定接头上最大许用拉力为:

F=[σ]×S=456×196.25=91 256.25 N

经理论计算得知,锁定接头在安全系数n=2的情况下,可承受最大91.256 kN的拉力。

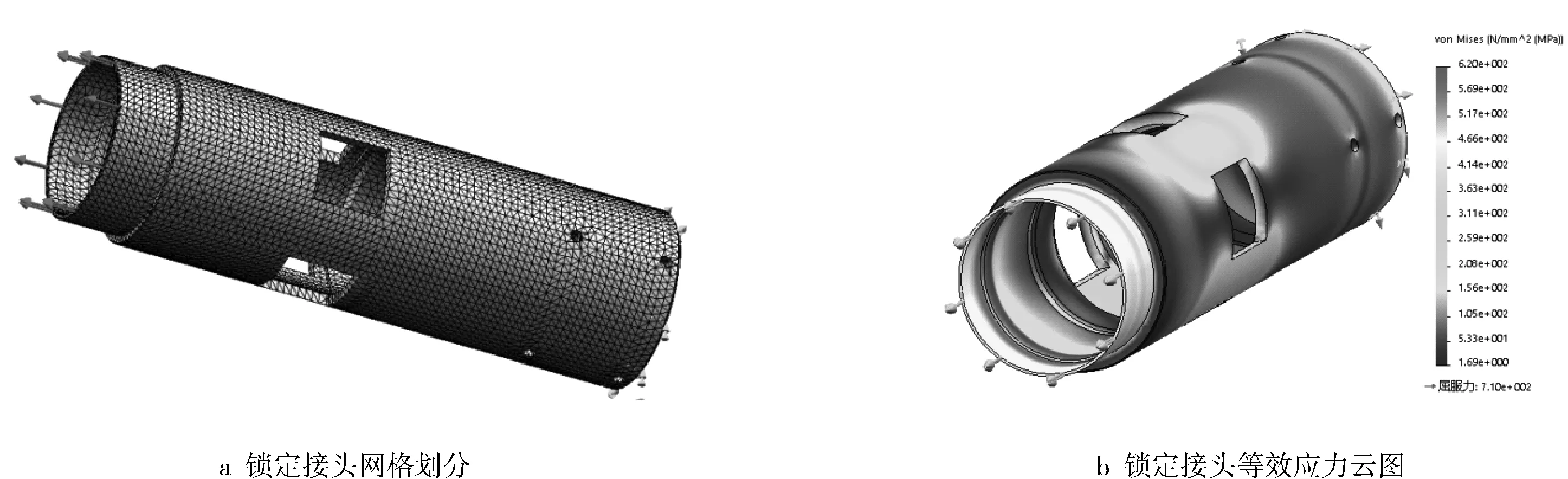

将锁定接头建立简化力学模型,导入有限元分析软件进行强度分析。为保证计算精度,将锁定接头局部网络加密,采用六面体单元,其它部分使用网络自动划分[9~13]。图6a为锁定接头有限元分析模型,材质为4145H合金钢,调质处理,密度7 830 kg/m3,弹性模量206 GPa,泊松比0.28,屈服强度930 MPa,抗拉强度1 080 MPa。

在锁定接头右侧端面施加固定约束,在外表面施加圆形对称约束。螺纹端部施加轴向拉伸载荷91 256 N,模拟计算锁定接头变形对应的等效应力分布,结果如图6b。从图6b可见,锁定接头最大等效应力发生在螺纹根部,应力为620 MPa,小于材料屈服强度930 MPa,安全系数为1.5,满足强度要求。

图6 锁定接头有限元分析结果

3 室内试验

3.1 管柱功能测试

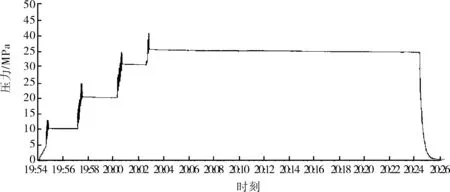

双管密封工具工作与测试工装连接,中心管线逐级加压至测试压力35 MPa,压力稳定时间≥15 min。密封压力测试曲线如图7所示。

图7 双管密封工具密封压力测试

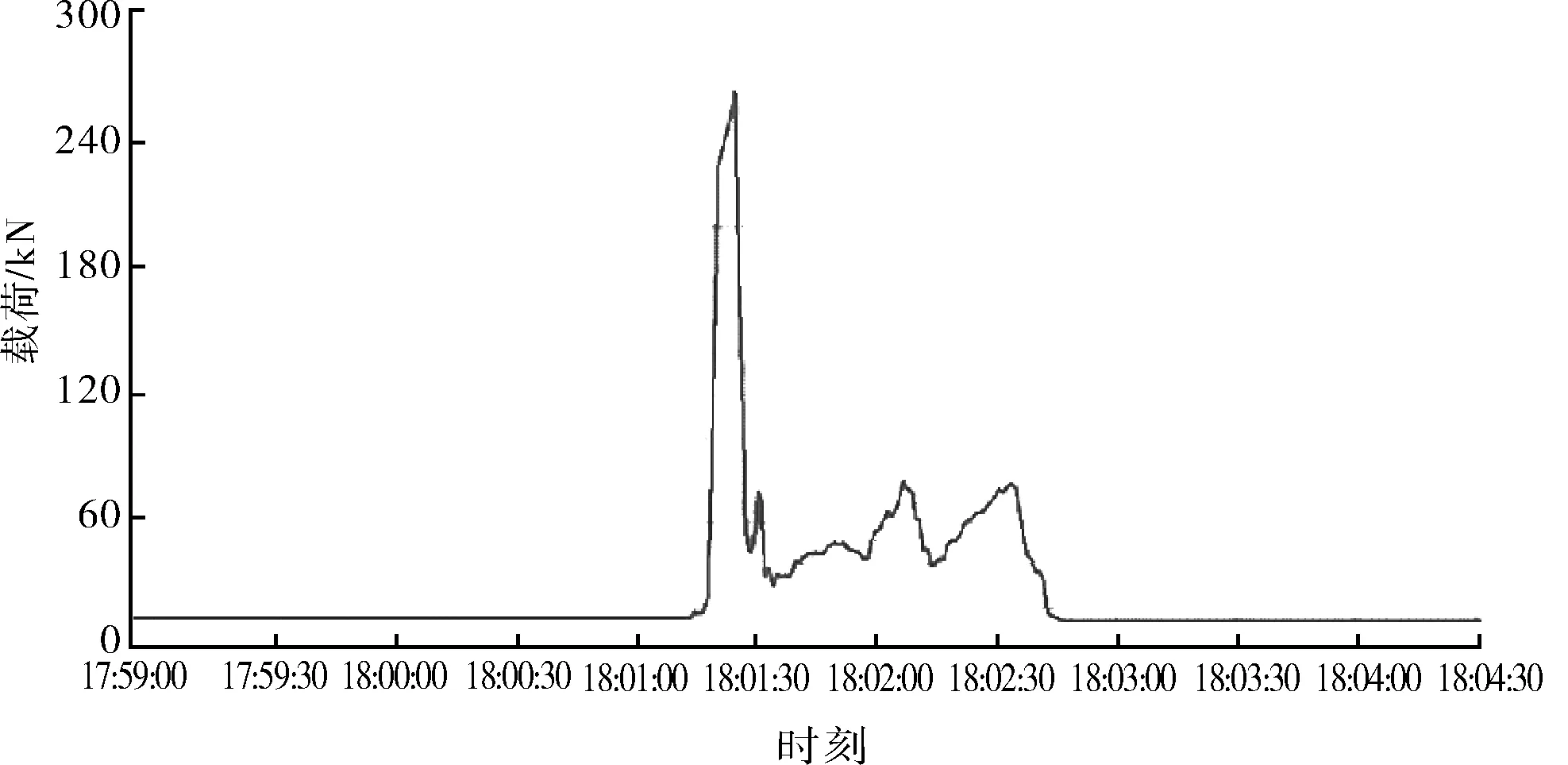

双管密封工具过提262 kN,实现回收。回收载荷测试曲线如图8所示。

图8 双管密封工具回收测试

综合分析取得的各项技术参数和试验过程,双管密封密封压力35 MPa,未见泄露现象,且压降<2%。最大回收力为262 kN,较理论设计值偏大4.5%,小于弹性爪解锁力误差不超过15%的设计要求。

3.2 通过性测试

通过拆装设备,将双管密封工具插入到连接器内,按照0、30、60、90、180° 5个方位测试插入力及导向过程(如图9)。测试和记录送入摩擦阻力、弹性爪拔出力[13~18],数据如表2所示。

图9 双管密封工具导向测试现场

表2 双管密封工具不同角度通过性测试数据

通过双管密封工具不同方位角通过连接器测试发现,管柱通过窗口过程中摩阻力为2~100 kN,弹性爪拔出力65~80 kN,摩擦阻力呈现快速上升趋势,最大瞬时摩擦阻力达到100 kN,未超过油管屈曲变形极限设计值120 kN,且管柱均实现缓慢导向,表明该管柱可顺利通过窗口[19-21],下入可靠,具备分支井双管完井现场应用条件。

4 工程应用

多分支井双管完井技术在钻采试验基地JJSY-4(4号试验井)进行了先导示范应用,套管直径为244.475 mm(9英寸),主井眼深度580 m,窗口顶深386 m,窗口底深390 m,窗口高边方位角度45°,分支井段长度100 mm,井斜18°。双管密封工具下放至331.5 m(尾管挂顶上提力500 kN,下放力450 kN),开泵正循环流量1 000~1 600 L/min(泵压1.35~1.75 MPa)。缓慢下放双管密封工具至338.46 m,摩擦阻力10 kN。双管密封工具下放至351.1 m,最大下压力120 kN,剪切释放锁块,生产管柱分别进入对应主、分支井眼。开泵正循环流量200~400 L/min,投坐封球,缓慢加压至20 MPa,稳压15 min;环空加压至7 MPa,验密封。上提回收双管密封工具,过提力260 kN ,回收成功。试验证明:双管完井管柱具有较好的通过性,该管柱在下入、导向、回收作业、坐封、验封作业过程中性能正常,具备分支井双管完井作业的可靠性和安全性。

5 结论

1) 针对目前渤海油田开发情况,参考国内外技术现状,研究了一套满足分支井的双管完井管柱。该技术实现主、分支井眼的压力隔离,独立开采。

2) 关键结构的力学性能评价及分析结果符合规范要求。

3) 通过双管密封0、30、60、90、180° 5个方位的插入力及导向过程测试,管柱通过窗口过程中摩阻力为2~100 kN,摩擦阻力呈现快速上升趋势,最大瞬时摩擦阻力达到100 kN,且管柱均实现缓慢导向,表明该管柱可满足180°方位角时的通过需要,下入可靠,具备分支井双管完井现场应用条件。

4) 该技术的现场应用,为低效井的利用找到了新思路,也为渤海油田进一步提高采收率找到了有效手段。后续可在降低双管密封通过连接器的摩擦阻力方面做进一步研究,提高作业可靠性。