从某钌蒸馏渣中回收提纯铂的研究

2022-10-24董海刚张纯熹范云鹏吴跃东童伟锋赵家春

杨 泉,董海刚,张纯熹,范云鹏,吴跃东,童伟锋,赵家春

从某钌蒸馏渣中回收提纯铂的研究

杨 泉,董海刚,张纯熹,范云鹏,吴跃东,童伟锋,赵家春*

(贵研铂业股份有限公司 稀贵金属综合利用新技术国家重点实验室,昆明贵金属研究所,昆明 650106)

钌蒸馏渣中贱金属的稀硫酸直接浸出率低,渣中的铂溶解率低,回收困难。采用焙烧研磨、还原预处理后,贱金属易被浸出;富集在硫酸浸出渣中铂易被王水溶解(溶出率99%),物料中的钌在渣中也得到富集;铂溶液经氯化铵沉淀煅烧得到粗铂;粗铂溶解后经多次氧化水解除杂、氯化铵沉淀法精炼,得到99.99%的海绵铂产品,铂回收率98.07%。

有色金属冶金;钌蒸馏渣;回收;精炼;海绵铂

铂族金属由于其独特、优越的物理化学性质,在现代工业和新技术产业中具有重要而不能被其它金属或材料取代的特殊应用,被誉为“现代工业维生素”和“第一高技术金属”[1]。我国铂族金属矿产资源极其贫乏,远景储量仅为400 t,开展铂族金属二次资源回收,实现铂族资源循环利用意义重大。

钌的回收提取通常采用酸性介质氧化蒸馏法、碱性介质氧化蒸馏法、氯化法和直接氧化法[2-5]。含铂物料溶解的方法主要有王水溶解法和水溶液氯化法,粗铂的精炼方法应用较多的是氯化铵沉淀法及氧化水解法[6-8]。对于含钌及其他铂族金属的物料,提取钌后,其他铂族金属留在渣中,需要进一步回收。对于各种二次资源中的铂,通常先预处理,然后根据物料的性质选择合适的工艺回收、提纯。

前期,作者在对某氧化蒸馏提钌后的蒸馏残渣回收铂的试验中发现,直接采用硫酸浸出,贱金属浸出率低;后续采用王水溶解铂时,铂溶解率低于50%。为解决这一问题,需先对物料进行预处理,提高硫酸浸出贱金属的效率,根据物料组成优化王水溶解、精炼回收铂的工艺。

1 实验部分

1.1 实验原料

所用原料为贵研铂业股份有限公司采用碱性介质氧化蒸馏提取钌后的残渣,总量12680 g,主要成分见表1。其他主要试剂硫酸、硝酸、盐酸、氯化铵、水合肼、三氯化铁、氢氧化钠等均为市售分析纯试剂。

表1 蒸馏残渣主要元素的质量分数

Tab.1 Mass fraction of main elements in the residue /%

1.2 实验方法

实验流程主要包括钌蒸馏渣预处理-硫酸浸出分离贱金属,回收粗铂,粗铂精炼提纯等过程。

1) 贱金属的浸除。称取一定量的钌渣,700℃焙烧2 h,冷却,细磨,焙烧渣加入一定量的氢氧化钠水溶液,并加入水合肼还原,过滤洗涤;然后再用稀硫酸搅拌浸出分离贱金属,热态过滤,洗涤,获得含铂富集渣。

2) 沉淀法获取粗铂。将硫酸浸出后的含铂富集渣用一定量王水加热溶解,过滤,洗涤,获得氯铂酸溶液。往氯铂酸溶液中加入过量氯化铵沉淀出黄色氯铂酸铵沉淀,静置,过滤,并用氯化铵溶液洗涤。将氯铂酸铵置于陶瓷坩埚中进行分段煅烧:350℃恒温2 h,550℃恒温2 h,750℃恒温1 h,获得粗铂。

3) 粗铂提纯。粗铂用王水重新溶解,得到氯铂酸溶液,加入少量的三氯化铁溶液,并加入一定量的氢氧化钠溶液调整溶液pH值至8~9,静置、过滤、洗涤;溶液再经酸化、氧化等工序处理,加入氯化铵沉淀铂,用氯化铵饱和溶液洗涤,将氯铂酸铵煅烧后,获得海绵铂产品。

1.3 分析测定

蒸馏渣主要成分采用火试金法分析。铂溶液采用电感耦合等离子体发射光谱仪(ICP-AES,PE 5300DV)分析杂质含量。海绵铂中杂质元素含量采用辉光放电质谱(GD-MS,Element GD)测定[8]。

2 结果与讨论

2.1 预处理-硫酸浸出贱金属

根据表1数据,该蒸馏渣中铂含量为6.73%,具有回收价值。渣中含有大量钠、铁、镍等贱金属,如果直接提取铂,大量贱金属将进入溶液中,给后续铂的精炼增加难度。因此,需要先浸出大部分贱金属,使铂进一步富集。前期探索研究发现,直接采用硫酸浸出、王水溶解回收提纯铂的效果差。这可能是因为钌物料采用碱性介质氧化蒸馏法提取钌时,发生了一系列的化学反应,蒸馏后的物料性质复杂且化学惰性,导致溶解效果差。因此,需要对其进行预处理,提高贱金属、铂的溶解性能,实现铂的高效回收。考虑到物料的复杂性,采用焙烧后研磨、还原等方法进行预处理后,再用硫酸浸出。

称取5000 g含铂提钌渣,700℃焙烧2 h,冷却,细磨至粒度小于200目。将细磨后的焙烧渣加入一定量的氢氧化钠溶液调浆,并加入30%水合肼溶液还原。水合肼用量按质量比焙烧渣:水合肼溶液(浓度80%)=1:1.5配料,加热煮沸后过滤、洗涤。

将还原后的渣用浓度为20%的稀硫酸溶液搅拌浸出,分离贱金属。浸出液固比(质量)为4:1,搅拌转速120 r/min,90℃浸出3 h。热态过滤、洗涤,烘干,获得含铂浸出渣1830 g,渣率36.6%。浸出渣主要元素含量见表2。

表2 浸出渣的主要元素的质量分数

Tab.2 Mass fraction of main elements in the leached residue /%

由表2可以看出,经高温焙烧、水合肼还原预处理、硫酸浸出后,大多数铝、钠、铁、镍等贱金属被浸出,而铂、钌等不与硫酸反应,保留在浸出渣中而得到富集,渣率36.6%,渣中铂的含量达到18.31%,铂、钌富集2.7倍。这是因为提钌渣通过热处理、化学处理后反生了一系列分解、氧化还原等化学反应,使蒸馏残渣的基础性质发生改变,贱金属更加容易被硫酸浸出。此外,采用ICP-AES检测,稀硫酸浸出液中铂、钌含量均小于1×10-6。

2.2 铂回收及精炼提纯

2.2.1 回收粗铂

将硫酸浸出后的含铂浸出渣采用王水溶解,得到铂溶液,加入氯化铵沉淀出氯铂酸铵,实现铂与大部分其他元素的分离。将氯铂酸铵沉淀煅烧后,得到粗铂。

1) 王水溶解。按照液固比3:1将含铂浸出渣加入王水加热溶解,溶解时间3 h,溶解温度90℃,反应结束后冷却至常温,过滤,洗涤,获得氯铂酸溶液和1485 g王水不溶渣,渣率29.7%,不溶渣主要元素分析如表3所示。

表3 不溶渣主要元素质量分数 /%

Tab.3 Mass fraction of main elements in the insoluble residue

由表3可以看出,王水不溶渣中主要为钌、锑、钛、钽、硅等,铂含量为0.21%。由不溶渣重量质量计算,渣中铂分配率为0.92%,即超过99%的铂被王水溶解进入溶液,从原料到铂溶液,铂的回收率达到99%。不溶渣中钌含量提高到10%以上,有利于后续回收。

2) 氯化铵沉淀、煅烧。将王水溶解得到的铂溶液加热浓缩,赶硝,使溶液中残留的硝酸全部分解挥发,直至无黄烟产生。控制铂含量60~80 g/L,加入氯化铵,沉淀出黄色氯铂酸铵沉淀,静置8~12 h,过滤,洗涤,得到氯铂酸铵沉淀。氯铂酸铵沉淀在水中的溶解度比在氯化铵溶液大。为了提高铂直收率,避免氯铂酸铵沉淀返溶,加入氯化铵的量应比理论量过量10%~15%。用酸化(pH值0.5~1)后的5%氯化铵溶液洗涤。

将氯铂酸铵沉淀烘干后置于陶瓷坩埚中分段煅烧:350℃恒温2 h,550℃恒温2 h,750℃恒温1 h,自然冷却至室温后,获得铂含量为98.7%的粗铂。

2.2.2 铂精炼提纯

将粗铂用王水重新加热溶解。待粗铂全部溶解后浓缩,加入盐酸赶硝,冷却后过滤。得到的氯铂酸溶液用纯水稀释至含铂30~40 g/L,进行载体氧化水解除杂[8]。第1次氧化水解加入10 g FeCl3(约为铂量的3%)、50 g NaClO3,搅拌溶解NaClO3后,加热煮沸,使铂及贱金属氧化为高价态;加入NaOH溶液,调整溶液pH值为8~9,静置24 h。生成的大体积絮状氢氧化铁沉淀吸附漂浮在溶液中的水解沉淀颗粒、各种难沉淀的胶状颗粒并一起沉淀,强化了其他杂质元素的水解沉淀分离效果。向过滤、洗涤得到的铂盐溶液中加入盐酸酸化至pH值为0.5~1,进行第2次氧化水解。重复氧化水解工序3次,得到12 L纯净铂溶液。

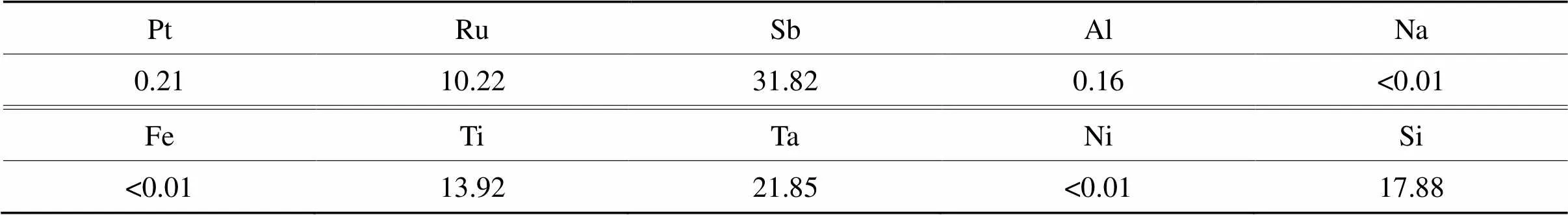

将氧化水解除杂后的铂溶液加入盐酸酸化,加入适量氯酸钠饱和溶液加热充分氧化,再加入过量氯化铵溶液沉淀铂,冷却静置24 h,用酸化后的5%氯化铵溶液过滤洗涤,得到的氯铂酸铵沉淀经过煅烧后,获得海绵铂产品330 g,从蒸馏渣到合格海绵铂产品整个过程,铂回收率98.07%,海绵铂产品杂质分析结果见表4。将表4数据与国家标准[9]对比,获得的海绵铂产品纯度满足99.99%的指标。

表4 海绵铂杂质含量

Tab.4 Impurity content of sponge platinum /10-6

3 结论

1) 钌蒸馏渣经焙烧研磨,水合肼还原预处理后,部分贱金属元素可被稀硫酸浸出,铂、钌元素在硫酸浸出渣中富集2.7倍。其中的铂易被王水浸出,有利于后续精炼提纯。

2) 用王水溶解含硫酸浸出渣,铂的浸出率高于99%,溶液中的铂经氯化铵沉淀、煅烧得到粗铂;粗铂再经王水溶解、多次氧化水解除杂、氯化铵沉淀,可有效分离杂质元素,煅烧得到的海绵铂产品纯度达99.99%,铂回收率98.07%。

[1] 刘时杰. 铂族金属冶金学[M]. 长沙: 中南大学出版社, 2013: 1-9.

LIU S J. Metallurgy of platinum group metals[M]. Changsha: Central South University Press, 2013: 1-9.

[2] 谢智平. 从苯选择加氢用催化剂中回收钌和锆的研究[D]. 杭州: 浙江大学, 2015.

XIE Z P. Study on recovery of Ru and Zr from catalysts for selective hydrogenation of benzene[D]. Hangzhou: Zhejiang University, 2015.

[3] 贺小塘. 钌的氯配合物及其分离提纯理论基础[J]. 有色金属(冶炼部分), 2016(11): 39-42.

HE X T. The theoretical basis for the chlorine complex and its separation purification[J]. Non-Ferrous Metals (Smelting Part), 2016(11): 39-42.

[4] 章德玉, 刘伟生. 用于溅射靶材的高纯钌粉的制备工艺研究[J]. 稀有金属材料与工程, 2016, 45(5): 1353- 1356.

ZHANG D Y, LIU W S. Research on the preparation process of high purity palladium powder for sputtering target materials[J]. Rare Metal Materials and Engineering, 2016, 45(5): 1353-1356.

[5] 赵家春, 范兴祥, 董海刚, 等. 从高温合金废料浸出渣中浸出钌的实验研究[J]. 贵金属, 2014, 35(4): 45-47.

ZHAO J C, FAN X X, DONG H G, et al. Leaching ruthenium from residue of waste high temperature alloy[J]. Precious Metals, 2014, 35(4): 45-47.

[6] 杨海琼, 赵家春, 陈家林, 等. 高纯铂粉制备的研究[J]. 稀有金属与硬质合金, 2018, 46(2): 64-67.

YANG H Q, ZHAO J C, CHEN J L, et al. Study on preparation of high-purity platinum [J]. Rare Metals and Cemented Carbides, 2018, 46(2): 64-67.

[7] 赵家春, 董海刚, 吴跃东, 等. 从钴铬铂靶材废料中回收纯铂[J]. 贵金属, 2018, 39(3): 42-46.

ZHAO J C, DONG H G, WU Y D, et al. Recovery of platinum from waste Co-Cr-Pt target material [J]. Precious Metals, 2018, 39(3): 42-46.

[8] 赵家春, 吴跃东, 童伟锋, 等. 高纯铂制备技术研究进展[J]. 贵金属, 2020, 41(1): 92-97.

ZHAO J C, WU Y D, TONG W F, et al. Research progress on preparation of high purity platinum[J]. Precious Metals, 2020, 41(1): 92-97.

[9] 全国有色金属标准化技术委员会. 海绵铂: GB/T 1419-2015[S]. 北京: 中国标准出版社, 2015.

SAC/TC 243. Sponge platinum: GB/T 1419-2015[S]. Beijing: Standards Press of China, 2015.

Study on the recovery and purification of platinum from a ruthenium distillation residue

YANG Quan, DONG Hai-gang, ZHANG Chun-xi, FAN Yun-peng,WU Yue-dong, TONG Wei-feng, ZHAO Jia-chun*

(State key Laboratory of Advanced Technology of Comprehensive Utilization of Platinum Metals,Sino-platinum Metals Co. Ltd., Kunming Institute of Precious Metals, Kunming 650106, China)

Using dilute sulfuric acid to directly leach ruthenium distillation residue, the leaching rates of base metals and platinum are low, which leads to difficulty in platinum recovery. After roasting, grinding and reduction pretreatment, the base metals are easily leached. Platinum enriched in the sulfuric acid leaching residue can easily be dissolved in aqua regia, and the dissolution rate is 99%. Ruthenium is also enriched in aqua regia leaching residue.The obtained platinum-containing solution is precipitated by ammonium chloride and then calcined to obtain crude platinum. After the crude platinum is dissolved, it is purified by repeated oxidation hydrolysis and ammonium chloride precipitation refining to obtain a sponge platinum product with a purity of 99.99%, and the platinum recovery rate reaches 98.07%.

non-ferrous metallurgy; ruthenium distillation residue ; recovery; refine; sponge platinum

TF837

A

1004-0676(2022)03-0031-04

2021-10-18

云南省科技计划项目(202102AB080007-4)

杨 泉,男,工程师。研究方向:贵金属二次资源回收。E-mail:yq@ipm.com.cn

赵家春,男,正高级工程师。研究方向:贵金属冶金。E-mail:zhaojiachun@ipm.com.cn