纯金剪切变形后的加工硬化

2022-10-24李罗谊任志强王经涛

李罗谊,李 政,杨 洋,任志强,刘 瑛,王经涛

纯金剪切变形后的加工硬化

李罗谊,李 政,杨 洋,任志强,刘 瑛*,王经涛

(南京理工大学 材料科学与工程学院/格莱特纳米研究所,南京 210000)

采用一种能够提供大应变量的剪切变形方法,对质量分数为99.99%的高纯金施加剪切变形,采用电子背散射衍射技术(EBSD)和维氏显微硬度计对其显微组织和力学性能进行表征。剪切变形后,纯金样品的平均晶粒尺寸细化两个数量级,由退火态的56±4 μm细化至526±30 nm,组织均匀,并且表现出弱织构,大量的退火孪晶在变形过程中消失;显微硬度(HV0.05)由退火态的30±3提升至72±4。

金属材料;纯金;剧烈塑性变形;晶粒细化;加工硬化

贵金属包括金、银和铂等,具有优异的耐腐蚀性、抗氧化性、延展性、生物相容性、力学性能和良好的加工性能,因而广泛应用于国防、化工、能源和生物工程等领域[1]。根据霍尔佩奇关系,晶粒尺寸与材料的强度直接相关,如式(1)所示[2-4]。因此,细化晶粒往往能够很大程度的提高材料的强度、硬度等力学性能,这也是超细晶材料具有优异的力学、物理和化学性能的原因。

s=0+k-1/2(1)

式中s表示材料的屈服极限,0和k为常数,一般与材料类型和晶粒尺寸相关;表示平均晶粒尺寸。

剧烈塑性变形方法(Severe plastic deformation,SPD)是目前最有效的细化块体金属及合金的方法之一。学者们基于SPD方法,研究了众多金属及其合金的晶粒细化,以提高这些金属的力学性能[5-9]。黄金本身就具有优良的加工性能,其塑性变形过程中的晶粒细化及加工硬化意义重大,但对其进行塑性变形及组织性能演变的研究较少。开展相关研究,不仅仅对高纯黄金艺术品、首饰加工工艺及性能的改进[10-11]具有参考价值,更为其在芯片、化工以及先进封装等领域的相关应用提供重要数据支撑。

纯度(质量分数,下同)为99.99%的黄金叫“万足金”。100%的纯金并不存在,原因一是在于提炼技术无法实现,二是由于黄金饰品或金条在加工的过程中或多或少都会掺杂其它物质。国内有关纯金的塑性变形的研究报道较少[11]。国外相关研究[12-17]通过等径角变形(Equal channel angular pressing,ECAP)、高压扭转(High pressure torsion,HPT)、多向锻造(Multi-directional forging,MDF)等不同的剧烈塑性变形方法,将不同纯度(99.96%~99.999%)金样品的平均晶粒尺寸由退火态的几百微米细化至几百甚至几十纳米,将其显微维氏硬度(HV0.01)提升最高达到60~117。奥地利学者Maire等[17]采用HPT方法加工纯度99.96%的金粉,得到的晶粒尺寸为291 nm,其显微硬度高达2.8 GPa (HV 285.7),接近Au-Ag-Cu合金的硬度[12],与Au-12.5Ag-12.5Cu经过压下量75%轧制变形后的硬度相同[16]。利用粉末的块体机械合金化方法将纯金加工到如此高的硬度,在其论文发表之后数年间始终没有可重复的结论或类似报道。澳大利亚学者Yeung等[10]采用模具通道角度为90°的ECAP方法对99.99%的金样品进行室温变形。纯金样品在经过1道次ECAP变形后(理论平均等效应变约为1)明显硬化,HV0.01由30升高到60;而随着应变量的继续增加,硬化率降低,经过20道次后,HV0.01达到82.7,其认为加工硬化几乎达到饱和。

有关纯金塑性变形的数据仍然不够系统、充足,许多现象无法解释。本文采用剧烈塑性变形方法,对99.99%的纯金样品施加大应变量的剪切变形,研究其晶粒细化和加工硬化结果。旨在采用新的剧烈塑性变形方法细化金的组织,提高金的力学性能,使其应用性提高。

1 实验

1.1 实验材料及方法

1.1.1 实验材料

实验所用原材料为99.99%的纯金块状样品,实验前对样品进行500℃等温退火2 h的预处理,以消除原材料的组织不均匀性。

1.1.2 变形方法

本研究采用的是一种能够提供大应变量的剪切变形,其变形示意图如图1所示。样品处于3 GPa的静水压力下,即样品在一个全约束的状态下在摩擦力的驱动下,发生单一方向的剪切变形。对已经进行退火处理的样品表面进行简单的超声波清洗后,先进行电解抛光(避免表面杂质影响),再放入特定加工设备中,进行剪切变形。需要注意,此剧烈塑性变形方法与轧制不同,实验时,在施加应变的同时,要保证样品的宏观尺寸不变。

图1 纯金样品的简单切变微元体示意图

1.2 微观组织表征

对块状样品的三个面分别进行显微组织表征,采用线切割从变形后的样品上切下中间部位变形均匀的区域。线切割所得块状样品的三个面均经过细砂纸研磨、简单机械抛光以及电解抛光后,用于组织分析。电子背散射衍射分析使用的是配备有EBSD系统的扫描电子显微镜(SEM,日立SU1510钨灯丝型),加载电压20 kV,电流85 μA,放大倍数为2000倍,EBSD扫描步长为50 nm,使用EBSD数据处理分析晶粒尺寸,晶粒取向等信息。

1.3 显微硬度

使用HVT-1000A维氏显微硬度计对纯金样品变形后的三个面分别进行显微硬度测试。硬度测试前,样品表面均经过机械抛光以及电解抛光去除表面应力层,尽可能排除其他因素的影响。实验时,压头载荷为50 g,保压时间为15 s,沿样品表面垂直于剪切方向10个点,每个点左右均匀间距各测一个点,保证均匀性,所得实验结果去除受边缘效应影响的区域。还进行了压头负荷为10 g和25 g的硬度对比测试,

2 结果与讨论

2.1 微观组织

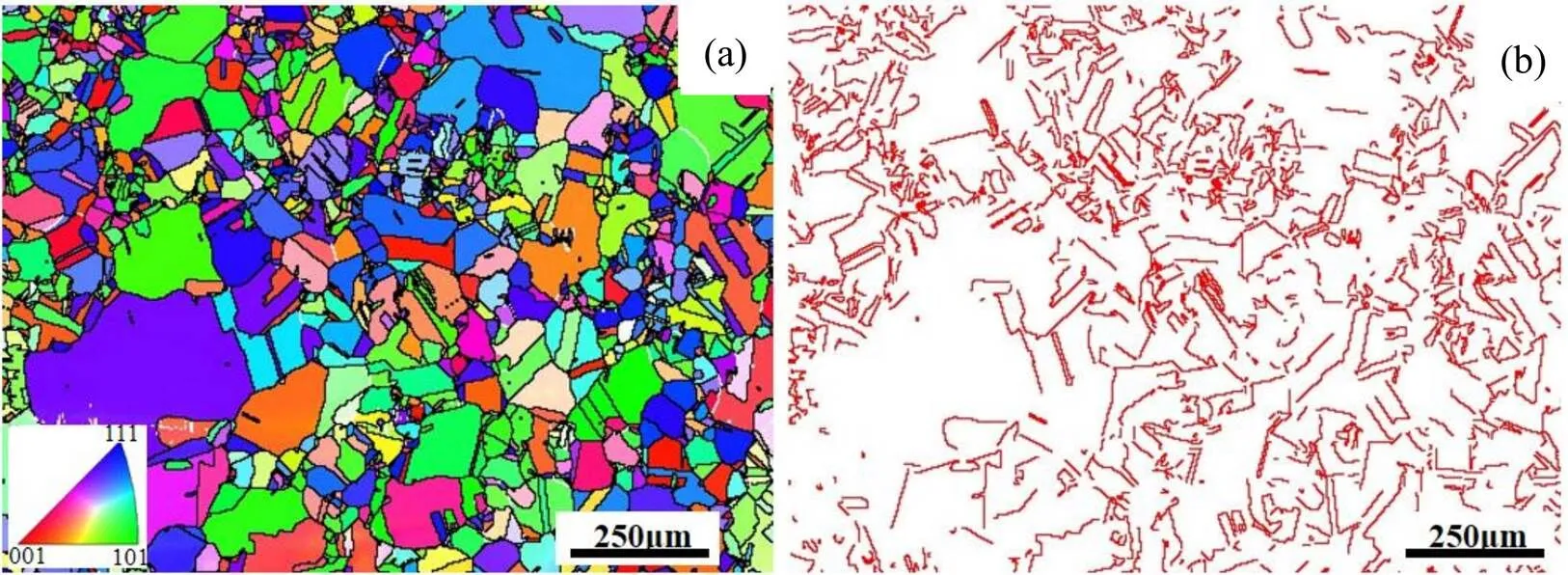

退火后的显微组织如图2所示,图中以白色实线表示2°~15°的小角度晶界,黑色实线表示>15°的大角度晶界。由图2可见,虽然晶粒大小不均匀,但晶粒内部颜色高度一致,说明组织在此退火条件下已基本再结晶。在面心立方金属中,60°<111>晶界表示孪晶界。图2(b)即表示组织中60°<111>晶界的分布,结合后文图7退火态组织中晶界取向差的分布,只在60°左右有一个很强的峰,可以判断退火后组织中出现大量退火孪晶。采用截线法测得纯金样品退火后的平均晶粒尺寸为56±4 μm(排除孪晶的影响),经过测试HV0.05为30±3。

(a). EBSD取向图(EBSD orientation map); (b). 60°<111>晶界分布(Distribution of 60°<111> grain boundary)

纯金样品经过大应变量的简单切变后,其显微组织如图3所示。图中同样以白色实线表示2°~15°的小角度晶界,以黑色实线表示大于15°的大角度晶界。由图3样品三个面的显微组织图像可见,经过剪切变形后,退火孪晶消失,材料内部的组织均匀,晶粒明显细化,且以等轴晶为主。即在此剪切变形下,样品的各个部位发生均匀的切变。

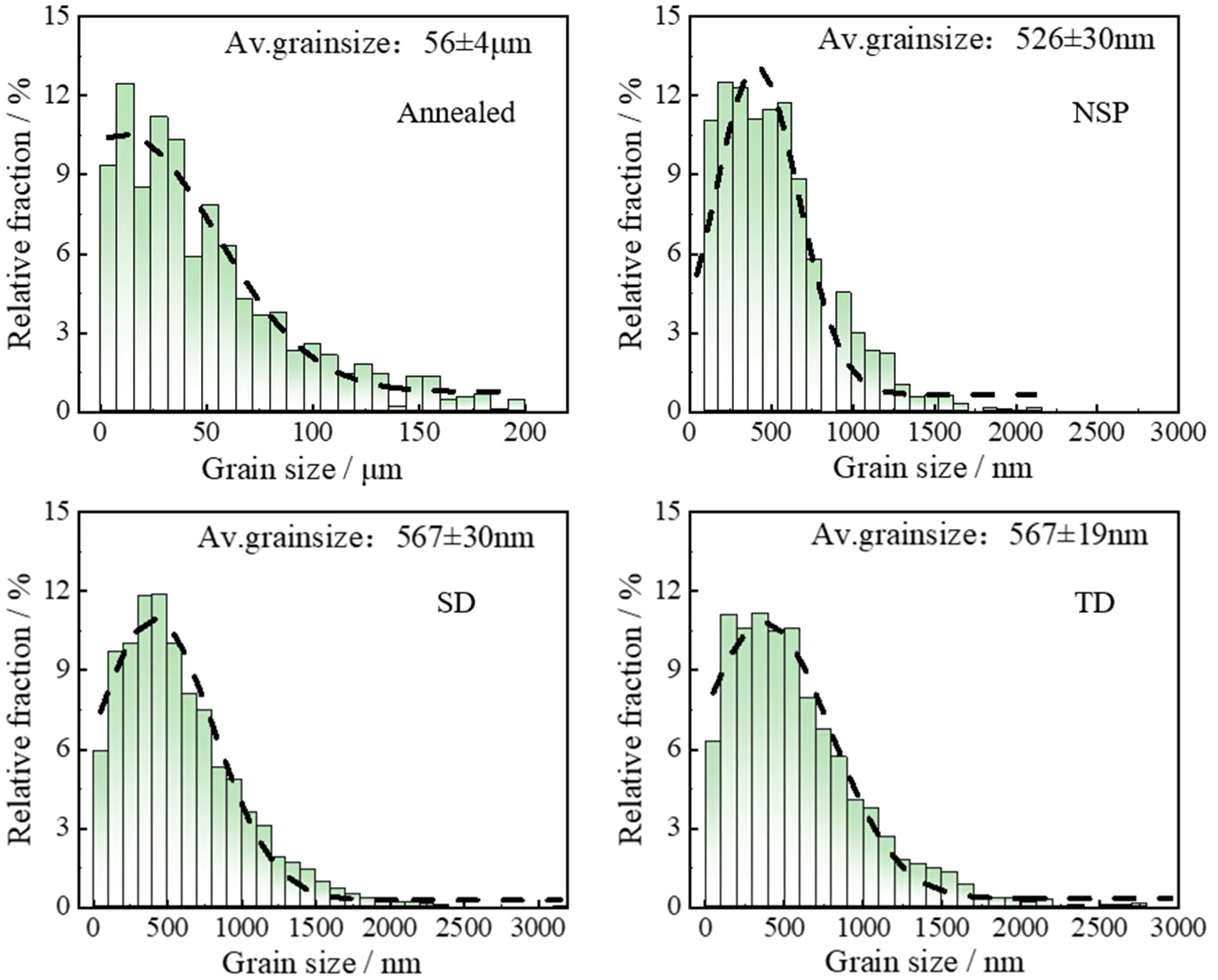

变形后的晶粒尺寸分布如图4所示。

图3 纯金样品简单切变后的组织形貌图

图4 纯金样品剪切变形前后的晶粒尺寸分布图

采用截线法统计样品的晶粒尺寸,纯金样品平均晶粒尺寸在经此简单切变后,细化了两个数量级,由退火态的微米级(56±4) μm细化至亚微米级。其中NSP面、SD面和TD面的平均晶粒尺寸分别为526±30、567±30和567±19 nm。剪切变形加工后3个观察面的晶粒尺寸分布一致性较高,整体都与对数正态分布吻合,平均晶粒尺寸分布在同一范围内,每个变形面的平均晶粒尺寸的标准偏差较小。

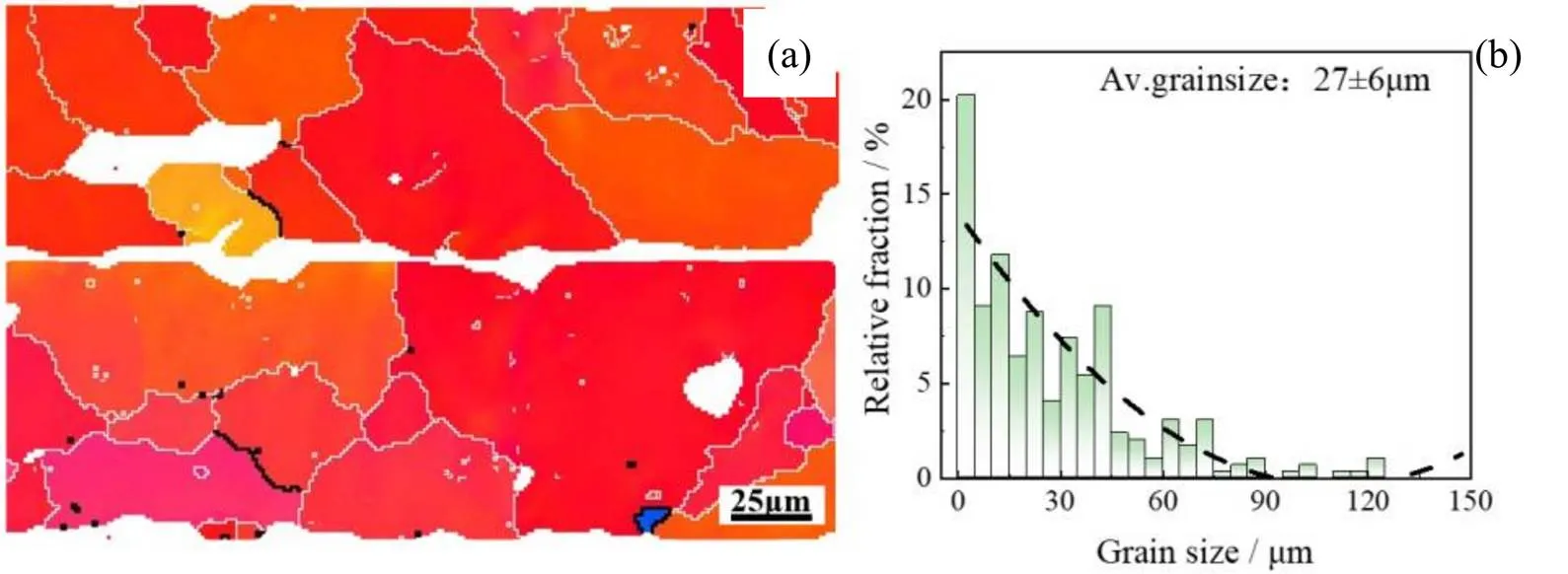

纯金样品发生剪切变形后,在应变量较大的区域晶粒发生异常长大,如图5所示。晶粒异常长大后晶粒尺寸达到27±6 μm,且长大的晶粒相对均匀,取向也高度一致,晶粒尺寸在异常长大后仍小于退火态的56±4 μm。

(a). EBSD IPF形貌图(EBSD IPF micrographic map); (b). 晶粒尺寸分布图(Distribution map of grain size)

2.2 显微硬度

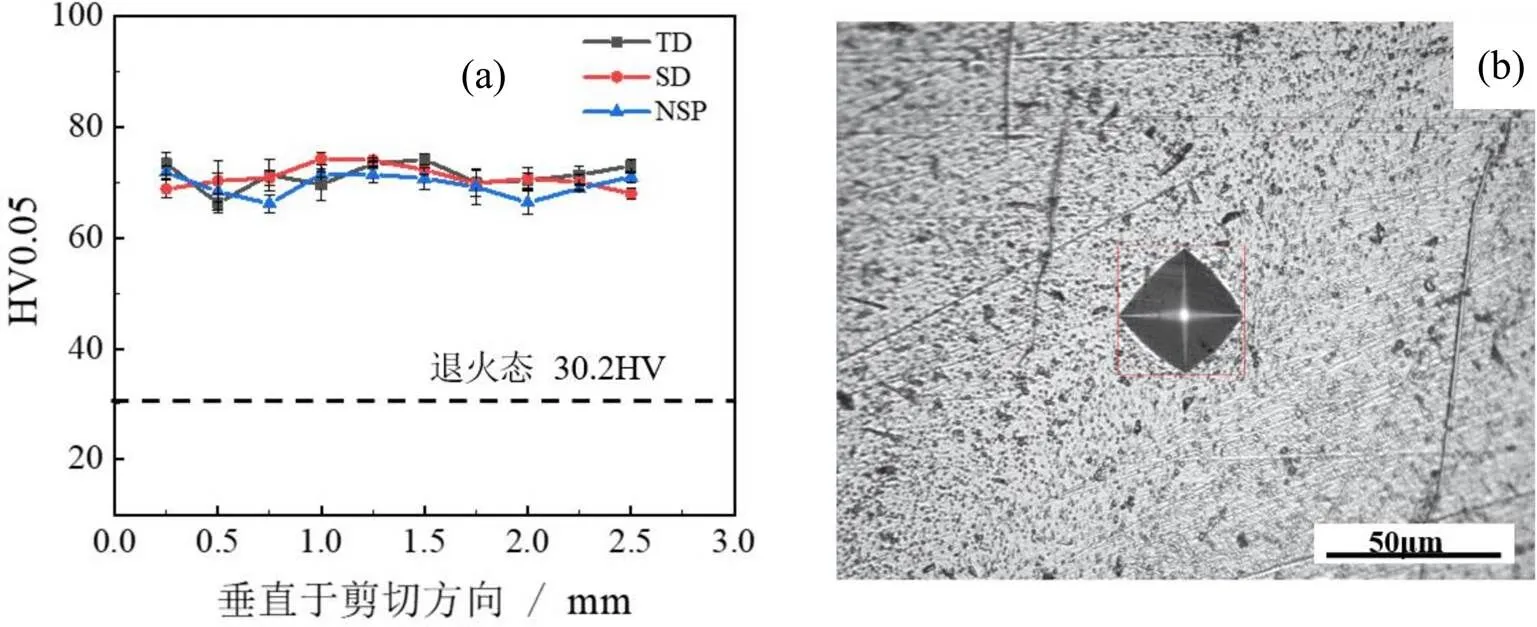

原始样品经过500℃保温2 h的退火以及表面处理后,在其表面均匀分布测试30个点,硬度分布均匀,平均显微维氏硬度(HV0.05)为30±3。变形后,分别在3个面测试显微维氏硬度,结果如图6所示。对剪切变形后的纯金样品,其中TD面HV0.05= 72±4,SD面HV0.05=71±2.7,NSP面HV0.05= 70±2.5。3个面的HV0.05几乎在同一水平(70左右),与3个面的晶粒尺寸分布相吻合。在组织发生晶粒异常长大后,经过测试,HV0.05= 47±6,硬度相比变形后的结果相对降低,但是仍比退火态的硬度高,符合霍尔佩奇关系关于晶粒尺寸与强度的理论。

(a). 显微硬度分布(Microhardness distribution); (b). 实际测试的显微硬度痕迹(Microhardness traces actually tested)

2.3 分析讨论

对纯度99.99%的金块状样品施加大应变量的剪切变形后,块状样品不同变形面的晶界取向差分布如图7所示。

由图7可见,退火后,材料内部出现大量孪晶,因此晶界取向差分布集中在60°左右。剪切变形后,退火孪晶明显消失,60°左右没有强峰,且3个面的取向差分布类似,都在2°~3°之间有一个很强的小角度峰(此统计结果以排除2°以下的取向差角度,仍有较多的小角度晶界),是由于亚晶的存在导致的;取向差在40°~60°的分布也有一个峰宽相对较大的峰,符合梅肯兹分布(Mackenzie Distribution);3个面的大角度晶界比例都在78%左右,平均取向差都为34°左右,同样说明3个面变形过程中的均匀性。Yeung等[10]报道,质量分数为99.99%的纯金经过9道次ECAP变形后,组织的大角度晶界比例约为80%,与本实验结果接近。以上结果说明,质量分数为99.99%的块状纯金样品在高静水压力下发生均匀的简单切变,在变形过程中,大量的退火孪晶消失,晶粒细化两个数量级,显微硬度提高为退火态的2.3倍,且不同变形面上的结果并无明显差异。

纯度99.99%的金样品ECAP变形包括多种路径,A路径[12, 16]每道次之间样品以同一方向放入模具,Bc路径[24]每道次之间样品旋转90°放入模具。两种路径经4道次ECAP变形,得到的样品的平均晶粒尺寸分别为490和460 nm,显微维氏硬度分别为96和117。Yeung等[10]采用C路径[18],即每道次之间样品旋转180°放入模具,对纯度99.99%的金样品进行不同道次的ECAP变形。在经过9道次ECAP变形后,平均晶粒尺寸为140 nm,显微硬度(HV0.01)达到82.7。总结这些研究发现,纯金材料在变形初期,晶粒快速细化,快速硬化;随着后续应变量的增加,材料细化缓慢,且硬化率大大降低。

也有学者[13, 17]表征硬度时,用的单位是MPa,将其转换为HV0.05,如公式(2)~(4)所示[19]:

HV=0.1891×(N)/2(mm2) (2)

MPa=9.8×HV(kg/mm2) (3)

s=9.8HV/3 (MPa) (4)

选用不同的载荷(),得到硬度凹坑的也不同,计算所得HV一致。本实验采用不同载荷测试得到硬度(HV0.01、HV0.025、HV0.05)值基本一致,均在误差范围内,且HV0.05相对主观测量误差更小。根据公式(2)、(3)做归一化处理,将显微硬度换算为屈服强度,进而将HV表示的显微硬度换算为MPa;根据硬度与强度的关系[20-21],取Tabor Factor为3,由公式(4)得到关于晶粒尺寸与显微硬度以及屈服强度(s)的关系。本文及相关文献数据列于表1。材料的应力应变关系与变形方式直接相关,一般强度与硬度成正相关的关系,此处引用的Tabor Factor为经验公式,一般取值为3[21-25]。

表1 不同变形模式下纯金样品的晶粒尺寸与显微硬度

Tab.1 The grain size and microhardness of pure gold samples under different deformation modes

东京大学Miura等[13]采用多向锻造的方法对质量分数为99.999%的金施加多次循环变形,经过20次循环变形后,平均晶粒尺寸细化至200 nm,硬度达到700 MPa (71.4 HV)。根据Yeung等[10]的研究,纯度99.999%的金在显微硬度(HV0.01)达到80后,随着应变量的增加,硬度几乎不变,该值也与本实验的结果接近。Maier等[17]采用HPT法加工纯度为99.96%的金粉,得到的晶粒尺寸为291 nm,但显微硬度高达2.8 GPa (285.7 HV),其结果与18K金的变形结果接近[26],在块体纯金材料的塑性变形领域并未报道过类似的结果。将本研究所得的实验结果及表1中其他文献报道的关于纯金塑性加工的实验数据,根据霍尔佩奇关系(式(1)),将纯金样品的晶粒尺寸与力学性能的关系拟合,得到纯金样品经过剧烈塑性变形后的霍尔佩奇关系,如图8所示。

图8 纯金样品经过剪切变形后晶粒尺寸与显微硬度的关系

将表1中所有数据拟合,得到的值为30.3 HV/μm-1/2,根据公式(4)换算后与铜的剧烈塑性变形的值接近[8],且本实验所得数据明显更符合拟合的结果。其他关于块体纯金的剧烈塑性变形结果也在该拟合线的附近,但质量分数为99.96%的金粉的块体机械合金化的结果[17]严重偏离该拟合结果。

3 结论

1) 块状纯金(99.99%)样品在3 GPa静水压力条件下经过室温剪切变形后,等效真应变超过10,平均晶粒尺寸减少两个数量级,由退火态的微米级(55.9 μm)细化至亚微米级(525.5~567.3 nm)。平均晶粒尺寸的标准偏差较小,组织均匀性好,表现为弱织构。

2) 退火后纯金样品中出现大量退火孪晶,大量孪晶界使得晶界取向差分布在60°左右出现强峰。在变形过程中,退火孪晶消失。由于亚晶的存在,晶界取向差分布在小角度出现强峰,并且剪切变形加工后的弱织构使晶界取向差分布更符合随机取向梅肯兹分布。

3) 块状纯金样品经过剪切变形加工后,显微硬度明显提升。平均显微硬度(HV0.05)值由退火态的30提升至72,显微硬度的最高值达到76,细晶强化效果显著;且不同的变形面上硬度值分布在同一范围内,硬度的均匀性与组织均匀性相吻合。

[1] 曾婵. 贵金属齿科铸造合金时效后结构与性能研究[D]. 杭州: 浙江大学, 2005.

ZENG C. Age-hardening behavior in the noble metal dental casting alloys[D]. Hangzhou: Zhejiang University, 2005.

[2] HALL E O. The deformation and ageing of mild steel: III discussion of results[J]. Proceedings of the Physical Society, 1951, 64(9): 747-753.

[3] PETCH N J. The cleavage strength of polycrystals[J]. Journal of the Iron and Steel Institute, 1953, 174: 25-28.

[4] ARMSTRONG R W. The (cleavage) strength of pre-cracked polycrystals[J]. Engineering Fracwre Mechanics 1987, 28: 529-538.

[5] ARZAGHI M, FUNDENBERGER J J, TOTH L S, et al. Microstructure, texture and mechanical properties of aluminum processed by high-pressure tube twisting[J]. Acta Materialia, 2012, 60(11): 4393-4408.

[6] CABIBBO M. Minimum necessary strain to induce tangled dislocation to form cell and grain boundaries in a 6N-Al[J]. Materials Science and Engineering: A, 2020, 770: 138420.

[7] CHINH N Q, SZOMMER P, HORITA Z, et al. Experi- mental evidence for grain-boundary sliding in ultrafine-grained aluminum processed by severe plastic deformation [J]. Advanced Materials, 2006, 18(1): 34-39.

[8] TIAN Y Z, REN Y P, GAO S, et al. Two-stage Hall-Petch relationship in Cu with recrystallized structure[J]. Journal of Materials Science & Technology, 2020, 48: 31-35.

[9] WANG M L, SHAN A D. Severe plastic deformation introduced by rotation shear[J]. Journal of Materials Processing Technology, 2008, 202(1/3): 549-552.

[10] YEUNG W Y, WUHRER R, CORTIE M, et al. Equal channel angular extrusion of high purity gold[J]. Journal of Materials Forum, 2007, 31: 31-35.

[11] 杨佩, 王浩杰, 陈晓泉. 纯金晶粒度与硬度关系研究[J]. 工业用金, 2015, 36(6): 5-7.

YANG P, WANG H J, CHEN X Q. Study on the relationship between the grain size and hardness of pure gold[J]. Industrial Gold, 2015, 36(6): 5-7.

[12] SUZUKI T, VINOGRADOV A, HASHIMOTO S. ECAP加工によるAuおよびAu合金の高強度化[J]. The Japan Institute of Metals, 2004, 68(12): 1086-1088.

SUZUKI T, VINOGRADOV A, HASHIMOTO S. Streng-thening of Au and Au Alloys by ECAP Processing[J]. The Japan Institute of Metals, 2004, 68(12): 1086-1088.

[13] MIURA H, ITABASHI I, YU G, et al. Grain refinement of coarse grained gold by combined thermo-mechanical process of severe plastic deformation and low temperature annealing[J]. Journal of Physics: Conference Series, 2010, 240: 012116.

[14] GUBICZA J, CHINH N, SZOMMER P, et al. Micro- structural characteristics of pure gold processed by equal-channel angular pressing[J]. Scripta Materialia, 2007, 56(11): 947-950.

[15] CHO J, HA H, OH K. Recrystallization and grain growth of cold-rolled gold sheet[J]. Metallurgical and Materials Transactions A, 2005, 36(12): 3415-3425.

[16] SUZUKI T, VINOGRADOV A, HASHIMOTO S. Strength enhancement and deformation behavior of gold after equal-channel angular pressing[J]. Materials Transactions, 2004, 45(7): 2200-2208.

[17] MAIER V, LEITNER A, PIPPAN R, et al. Thermally activated deformation behavior of ufg-Au: Environmental issues during long-term and high-temperature nano- indentation testing[J]. JOM 2015, 67(12): 2934-2944.

[18] NAKASHIMA K, HORITA Z, NEMOTO M, et al. Development of a multi-pass facility for equal-channel angular pressing to high total strains[J]. Materials Science and Engineering A, 2000, 281(1/2): 82-87.

[19] 赵所琛, 桂运平. 显微硬度的常量和相对比较测试方法[J]. 金属学报, 1979, 15(1): 167-172.

ZHAO S C, GUI Y P. On the testing methods of micro- hardness by determination of constant & relative compa- rison[J]. Acta Metallurgica Sinica, 1979, 15(1): 167-172.

[20] TABOR D. A simple theory of static and dynamic hardness[J]. Proceedings of the Royal Society of London Series A: Mathematical and Physical Sciences, 1948, 192: 247-274.

[21] BODAPATI B R, SUDHARSHAN PHANI P, BHATTA- CHARJEE P P, et al. On the constraint factor and tabor coefficient pertinent to spherical indentation[J]. Trans- actions of the Indian Institute of Metals, 2018, 71(12): 2893.

[22] CHENG Y T, CHENG C M. Scaling, dimensional analysis, and indentation measurements[J]. Materials Science and Engineering: Reports, 2004, 44(4-5): 91-149.

[23] OLIVER W C, PHARR G M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J]. Journal of Materials Research, 2011, 7(6): 1564-1583.

[24] PHARR G M, OLIVER W C. Measurement of thin film mechanical properties using nanoindentation[J]. MRS Bulletin, 2013, 17(7): 28-33.

[25] PHARR G M, OLIVER W C, BROTZEN F R. On the generality of the relationship among contact stiffness, contact area, and elastic modulus during indentation[J]. Journal of Materials Research, 2011, 7(3): 613-617.

[26] 黄应钦. 18K白色金合金中间合金的制备及其细化性能的研究[D]. 广州: 广东工业大学, 2006.

HUNAG Y Q. Research on preparation of 18K white gold alloy master alloy and its refinement performance[D]. Guangzhou: Guangdong University of Technology, 2006.

Work hardening of pure gold after shear deformation

LI Luo-yi, LI Zheng, YANG Yang, REN Zhi-qiang, LIU Ying*, WANG Jing-tao

(School of Materials Science and Engineering/Herbert Gleiter Institute,Nanjing University of Science and Technology, Nanjing 210000, China)

A shear deformation method that can provide a large amount of strain was used to apply shear deformation to high purity gold with a mass fraction of 99.99%. Its microstructure and mechanical properties were characterized by electron backscatter diffraction (EBSD) and Vickers microhardness tester. After shear deformation, the average grain size of the pure gold sample is refined by two orders of magnitude, from 56±4 μm to 526±30 nm. Its microstructure is uniform and shows weak texture, and a large number of annealing twins disappear during deformation. Its microhardness (HV0.05) increases from 30±3 to 72±4.

metal materials;pure gold; severe plastic deformation; grain refinement; work hardening

TG146.3+1

A

1004-0676(2022)03-0068-07

2021-11-24

国家自然科学基金面上项目(52074160)

李罗谊,男,硕士研究生。研究方向:金属塑性加工。E-mail:liluoyi@njust.edu.cn

刘 瑛,女,博士,副教授。研究方向:金属塑性加工。E-mail:liuying517@njust.edu.cn