含油污泥生物洗油体系和工艺实验研究

2022-10-24李艳京黄立信修建龙俞理伊丽娜马原栋

李艳京,黄立信,修建龙,俞理,伊丽娜,马原栋

(1.中国科学院大学,北京 100049;2.中国科学院 渗流流体力学研究所,河北 廊坊 065007; 3.中国石油勘探开发研究院,北京 100083)

含油污泥是指在石油勘探、开采、加工、运输等过程中致使原油进入土壤从而形成的,由原油、泥沙、水等组成的复杂混合物[1]。含油污泥露天堆放会对周围的环境和生物产生极大危害[2],根据《废矿物油回收利用污染控制技术规范》,含油污泥处理有严格标准[3]。目前处理的主流方法如热解法、化学热洗法、固化法等[4-5],存在着成本高、二次污染等问题[6],而生物表面活性剂具有更低的表、界面张力以及环境友好的优势,有很好的应用前景。

本实验选取了华北油田的油泥,针对该样品选取了合适的洗油剂,优化了工艺流程,进一步提高了洗油的效率并且降低了应用成本,以期为复配生物表面活性剂处理含油污泥的现场规模化应用提供参考。

1 实验部分

1.1 材料与仪器

油泥样品,取自华北油田某污泥场新鲜油泥,现场除去岩石落叶等大块杂质后,密封置于实验室;槐糖脂(SLM),工业级浓缩液,有效含量413 g/L;鼠李糖脂(RL),工业级发酵液,有效含量为30 g/L;Na2SiO3、二氯甲烷均为分析纯;蒸馏水。

HHS型电热恒温水浴锅;LC-OES-60悬臂式电动搅拌器;BPH9272型精密恒温箱;BSM-120.4型分析天平;索式抽提实验装置;FTA000B型表面张力仪。

1.2 实验方法

1.2.1 油泥组分分析 取3个烘干至恒重的玻璃培养皿,取30 g左右经过搅拌混合均匀的油泥样 3份进行称重,并在60 ℃烘箱中烘3~5 d,直至样品重量不再发生变化,冷却至室温,再称重,计算油泥样的含水率。

以二氯甲烷为萃取剂,将烘干后的油泥样分 3份,称重,采用索式抽提法除去油泥样中的原油,将样品烘干后进行称量并计算样品的含固率、湿基含油率、干基含油率。

1.2.2 洗油剂的制备 选取实验室内提供的鼠李糖脂和槐糖脂,按不同质量比进行复配并用蒸馏水稀释,通过测定不同比例的复配溶液的表面张力计算临界胶束浓度(cmc)并进行洗油实验,对不同比例的复配溶液进行评价,选择出效果最优的复配表活剂作为后续实验所使用的洗油剂。

1.2.3 复配表面活性剂洗脱实验 取含油污泥 50 g 于500 mL的烧杯中,按照固定固液比(油泥样质量与洗油剂的体积之比)加入洗油剂。当达到指定温度后,固定时间进行机械搅拌。反应结束后静置2 h,除去上层油膜,过滤后取下层泥,将其烘干至恒重后进行含油率的测定。

2 结果与讨论

2.1 含油污泥组分分析

华北油田落地油泥三组分数据见表1。

表1 含油污泥三相成分分析Table 1 Three-phase composition analysis of oily sludge

由表1可知,该样品组成复杂,流动性差,含油率高,乳化严重。含油污泥湿基含油率(ω)为 22.6%,干基含油率(ω)为37.2%,具有很高的回收价值,无法直接进行填埋处理。

2.2 生物表面活性剂的复配

阴离子表面活性剂溶解性好,但容易与土壤中的阳离子反应;非离子表面活性剂有更低的cmc和更强的增溶能力,却容易被土壤吸附从而造成损失[7],单一的表面活性剂在进行油泥洗脱时针对性较强,同时也存在局限性。因此将不同的表面活性剂进行复配可以起到互补作用并发挥更大功效。

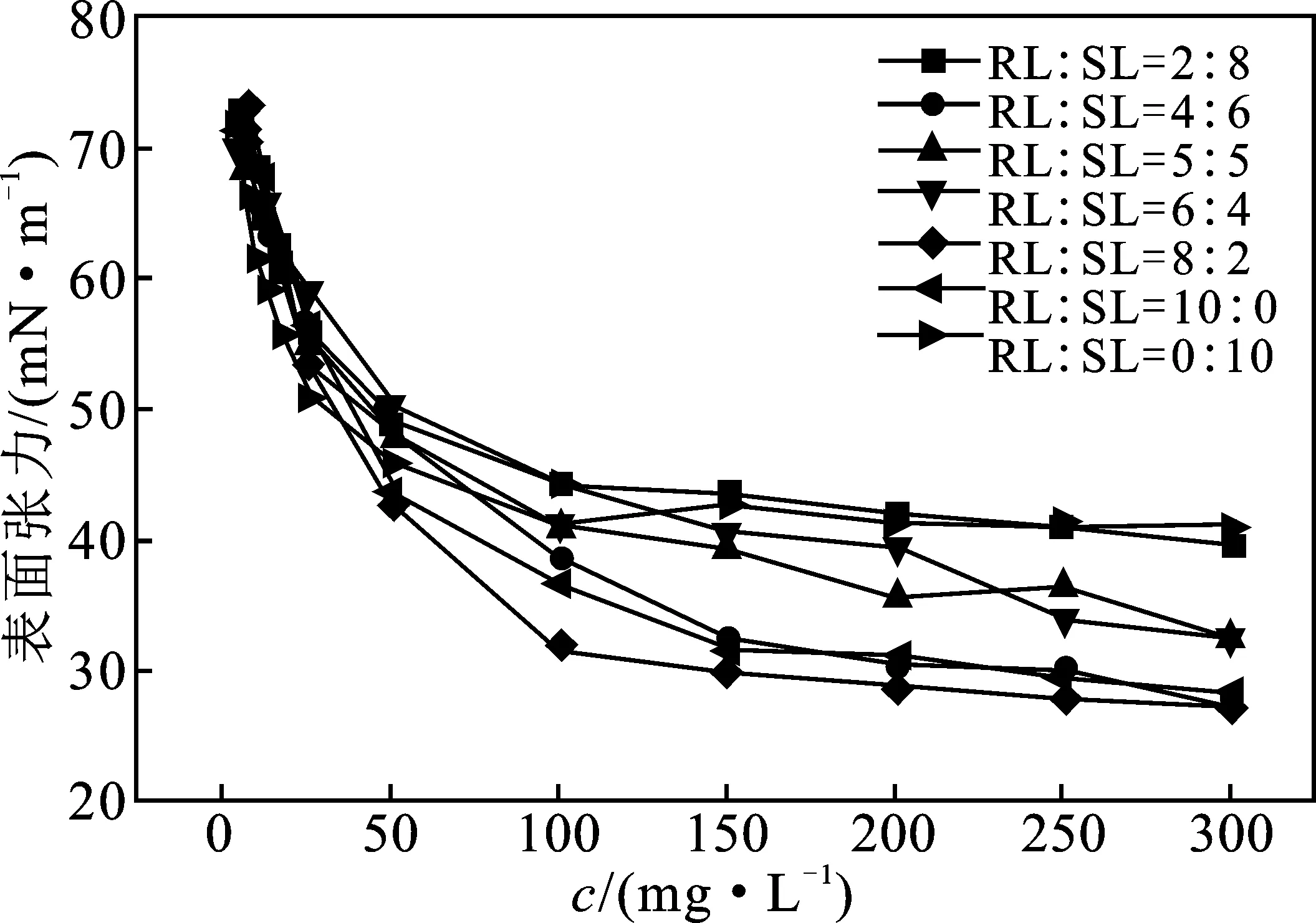

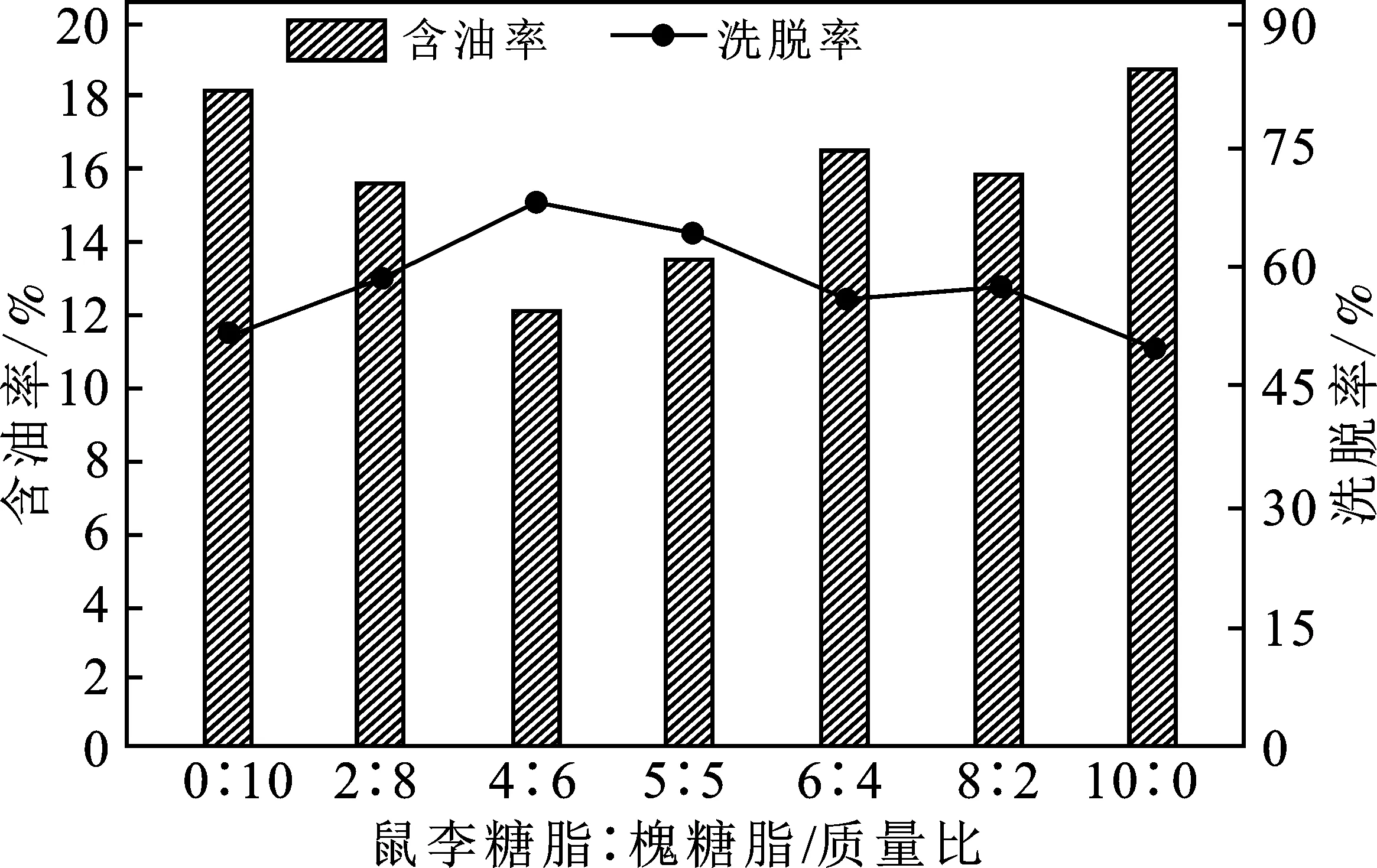

本实验将阴离子表面活性剂鼠李糖脂和非离子表面活性剂槐糖脂按照不同质量比(0∶10,2∶8,4∶6,5∶5,6∶4,8∶2,10∶0)配成溶液,分别检测单剂与复配表面活性剂的表面张力,通过绘图得出其cmc,结果见图1。在65 ℃,搅拌频率200 r/min,时间 2 h,洗油剂浓度500 mg/L,固液比1∶3的条件下,使用不同比例的洗油剂进行洗油实验,结果见图2。

图1 不同配比下复配表活剂表面张力Fig.1 Surface tension of compound surfactants in different proportions

由图1可知,复配表面活性剂相较于槐糖脂单剂能达到更低的表面张力,随着鼠李糖脂比例的提高,复配表活剂溶液的cmc也随之下降。

图2 不同比例的复配表活剂的洗油效率Fig.2 Oil washing efficiency of different proportions of compound surfactants

由图2可知,不同比例复配生物表活剂的洗油效果都要优于纯鼠李糖脂或纯槐糖脂单剂的洗油效果。且当鼠李糖脂与槐糖脂的比例为4∶6时,洗油效果最好,此时,样品含油率为12.03%,洗脱率为67.64%。

这是由于生物表面活性剂对含油污泥中原油的洗脱主要依靠以下几个机制:临界胶束浓度(cmc)、卷曲机制,增溶机制等[8]。卷曲机制和增溶机制可以使石油烃大分子等污染物从固体上剥离,并增大污染物在水中的溶解度[9-10]。而且在一般情况下,cmc低的表面活性剂,卷曲效果会更好。鼠李糖脂与槐糖脂复配形成了混合胶束,使得阴离子表面活性剂间的排斥作用减弱,从而使复配表面活性剂的cmc更低,同时增大了原油在溶液中的分配系数。此外,混合胶束拥有更低的胶核极性,其外层负电荷更多,从而有效抑制了氢键结合作用和静电作用,使得表面活性剂在土壤吸附上的损失大大降低,提高了表面活性剂的利用率[11-12]。

2.3 洗油工艺优化

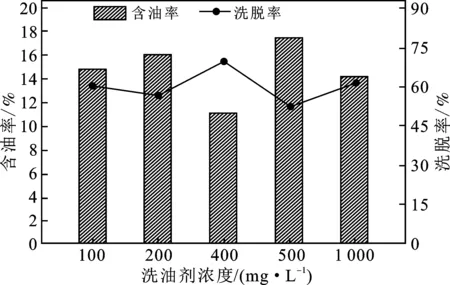

2.3.1 洗油剂浓度对洗油效果的影响 当温度为65 ℃,搅拌频率为200 r/min,时间为2 h,固液比为1∶3时,洗油剂浓度对洗油效果的影响见图3。

图3 洗油剂浓度对洗油效果的影响Fig.3 The influence of the concentration of the washing oil on the washing effect

由图3可知,当洗油剂的浓度在400 mg/L时,洗脱效果最好,此时样品的含油率11.13%,洗脱率为70.06%,因此将洗油剂浓度定为400 mg/L。

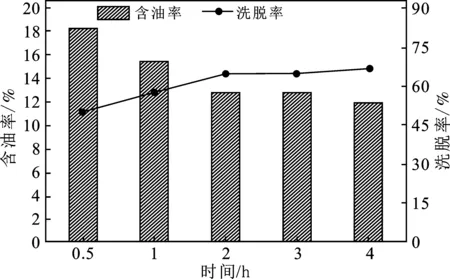

2.3.2 时间对洗油效果的影响 当温度为65 ℃,洗油剂浓度为400 mg/L,搅拌速度为200 r/min,固液比为1∶3时,时间对洗油效果的影响见图4。

图4 时间对洗油效果的影响Fig.4 The influence of time on the effect of washing oil

由图4可知,当时间为2,3,4 h时,洗脱率相差很小,当时间为2 h时,样品的含油率为12.92%,洗脱率为66.23%,继续增加洗油时间并没有明显的提升,且考虑到后续的时间成本,将时间设为2 h。

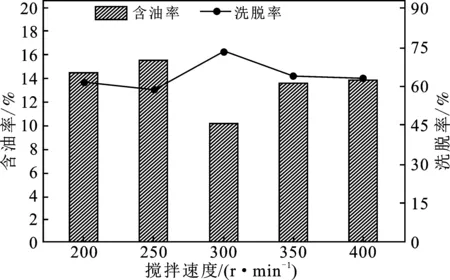

2.3.3 搅拌速度对洗油效果的影响 当洗脱温度为65 ℃,洗油剂浓度为400 mg/L,洗脱时间为 2 h,固液比为1∶3时搅拌速度对洗油效果的影响见图5。

图5 搅拌速度对洗油效果的影响Fig.5 The influence of stirring speed on the effect of washing oil

由图5可知,当搅拌器速度加大时,洗油效率也会得到提高,当搅拌器速度在300 r/min时,洗脱效果最好,此时样品的含油率为10.08%,洗脱率为72.88%。之后随着搅拌速度加快,洗脱率并没有明显提升,反而有所回落,这是由于当转速过高时,原油可能会与水形成W/O型乳化液,反而不利于将原油从土壤上剥落。因此将搅拌速度设为300 r/min。

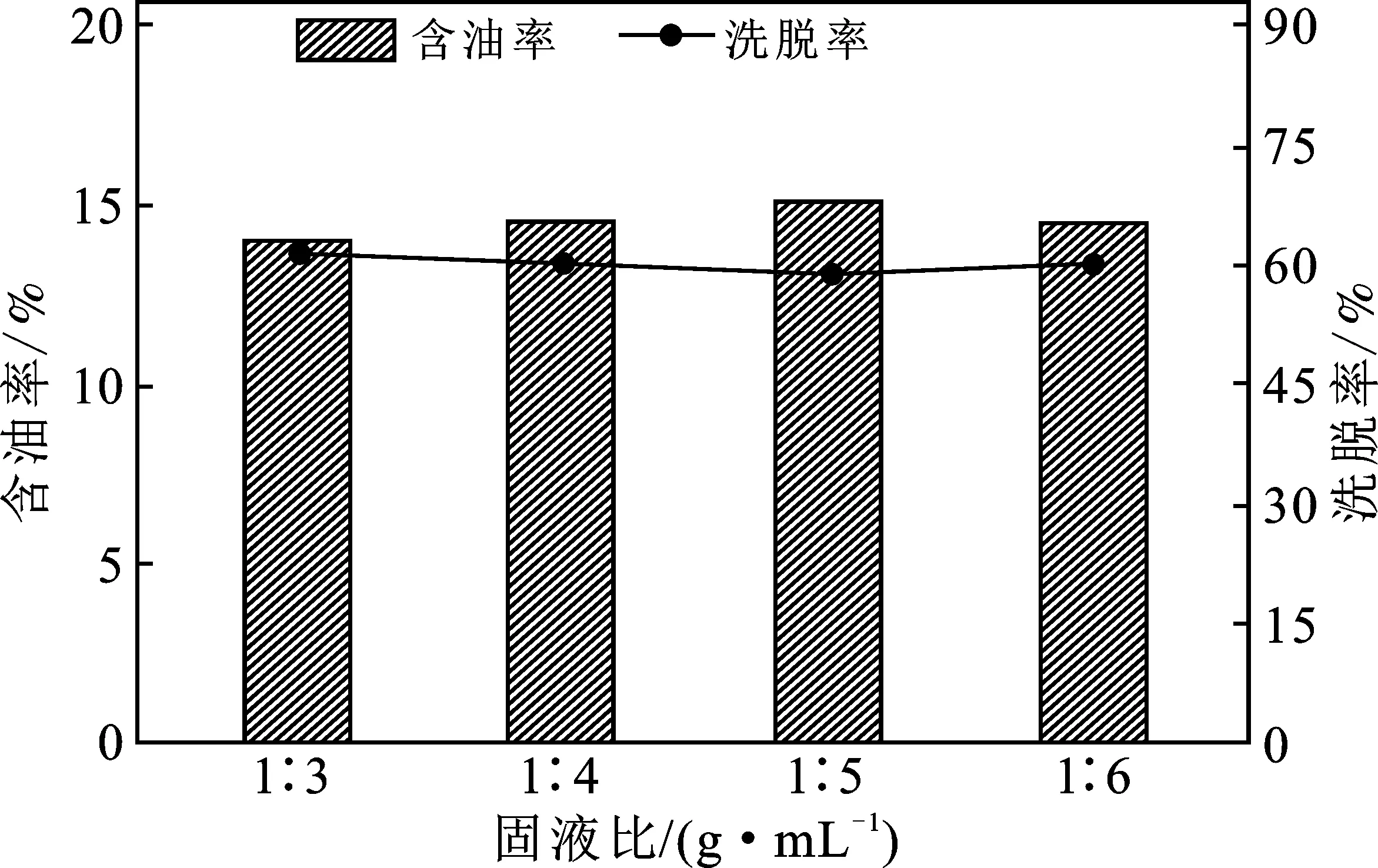

2.3.4 固液比对洗油效果的影响 当洗脱时间为2 h,洗油剂浓度为400 mg/L,搅拌速度为 300 r/min,反应温度70 ℃,固液比对洗油效果的影响见图6。

图6 固液比对洗油效果的影响Fig.6 The influence of solid-liquid ratio on the effect of washing oil

由图6可知,固液比对洗油效果的影响并不明显,在控制其他条件不变的情况下,不同固液比之间的洗脱率差别并不大。后期增加固液比时,洗脱率的增幅很小,考虑到增加固液比也会增加洗剂用量,增加成本,因此将最佳固液比选为1∶3 g/mL,此时样品的含油率为14.12%,洗脱率为62.02%。

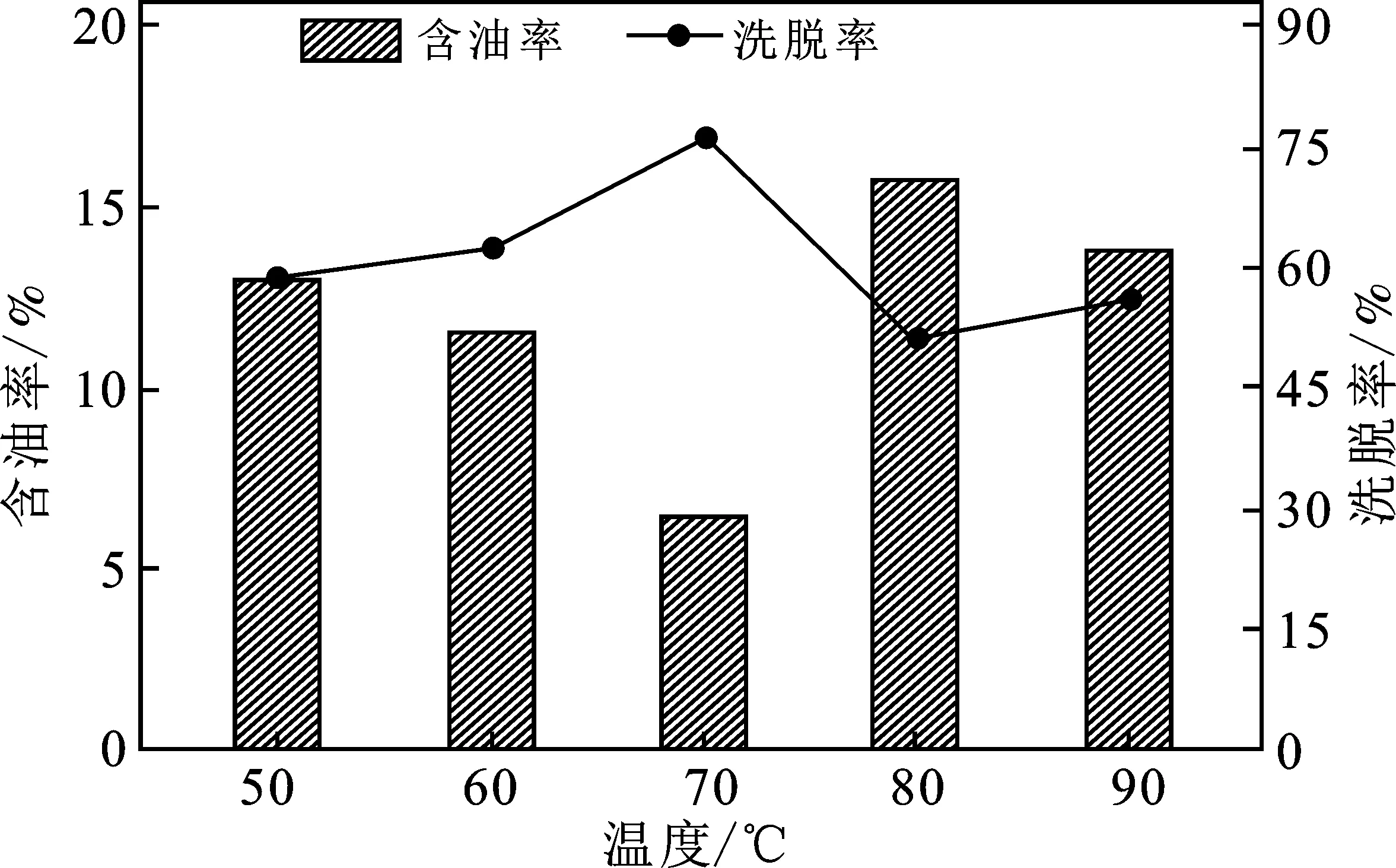

2.3.5 温度对洗油效果的影响 当时间为2 h,洗油剂浓度为400 mg/L,搅拌速度为300 r/min,固液比为1∶3 g/mL时,温度对洗油效果的影响见图7。

由图7可知,温度对洗油效果的影响较明显,不同温度下的洗油效果有较大差异。这可能是由于温度的改变使溶液中胶束的性质也发生了改变,从而增大了原油在溶液中的溶解度,使得原油与土壤之间的吸附力减弱,更容易清洗。在反应温度为70 ℃时,洗脱效果最好,此时样品的含油率为6.87%,洗脱率为81.51%。

图7 反应温度对洗油效果的影响Fig.7 The influence of reaction temperature on the effect of washing oil

2.4 洗油流程优化

通过单因素实验得出了最佳工艺条件:反应温度70 ℃,反应时间2 h,搅拌速度300 r/min,固液比1∶3 g/mL。在此条件下经过1次洗涤洗脱率可以达到81.51%,处理后的样品含油率为6.87%,出于提高洗油效率,节约成本的考虑,针对现有的工艺进行优化。

实验所选取的样品含油率较高,其中一部分原油浮于土壤之上,相对来说较易除去,因此决定在使用洗油剂之前先进行预洗处理,高温预洗可以除去土壤表层附着不紧密的原油,减少洗油剂的消耗,节约成本。用90 ℃热水,固液比1∶3 g/mL,搅拌速度300 r/min,搅拌30 min后,样品含油率可以降到26.71%。

具有两亲性的表面活性剂会吸附在土壤上,表活剂的吸附还会进一步促进原油在土壤上的吸附。因此,考虑在洗油过程中加入助剂Na2SiO3提高洗油效率。

向洗油剂中分别加入不同质量分数的Na2SiO3,时间为2 h,洗油剂浓度为400 mg/L,搅拌速度为300 r/min,固液比为1∶3 g/mL时,温度为70 ℃时助剂的加入对洗油效果的影响见图8。

图8 硅酸钠浓度对洗油效果的影响Fig.8 The influence of the concentration of sodium silicate on the effect of washing oil

由图8可知,Na2SiO3的加入对洗油效果有较大程度的提升。这是因为表面活性剂具有两亲性,会吸附在土壤上。而Na2SiO3的加入则可以防止表面活性剂对土壤的吸附且促进石油烃向液相的迁移。此外,Na2SiO3作为一种碱性盐,也可以和石油中的酸性物质发生中和反应。从而促进原油的洗脱。

在不同的质量分数下,当Na2SiO3的质量分数为0.5%时,可以得到最好的洗油效果,此时含油污泥中油的洗脱率最高,可以达到87.09%。

通过上述实验可以得出针对华北油田污泥的最佳洗脱条件,按照该反应条件,在进行一次预处理,2次洗脱后,可以使样品达到1.87%的含油率,油泥中油的洗脱率可以达到94.97%。

3 结论

本实验中研究了复配表面活性剂洗油的最佳工艺:固液比1∶3 g/mL,搅拌速度300 r/min,90 ℃热水预洗30 min,后进行洗油剂洗脱,鼠李糖脂∶槐糖脂比例为4∶6,浓度为400 mg/L,Na2SiO3含量0.5%(ω),温度70 ℃,时间2 h。

实验结果表明,采用复配生物表面活性剂对含油污泥的处理效果十分明显,经过1次预处理,2次洗脱之后可以显著降低含油率,且经过洗脱后的样品含油率从37.18%下降至1.87%,洗脱率可以达到94.97%。且处理后的样品分层明显,利于原油的回收。为进一步修复奠定了基础。