等温压缩工艺参数对N–BK7玻璃元件失效的影响

2022-10-20李健志杨高龚峰

李健志,杨高,龚峰

等温压缩工艺参数对N–BK7玻璃元件失效的影响

李健志,杨高,龚峰

(深圳大学 a. 机电与控制工程学院;b. 深圳市高性能特种制造重点实验室,广东 深圳 518060)

为了研究等温压缩工艺参数对N-BK7玻璃失效的影响,分析玻璃元件的失效机理和玻璃变形现象,确定N-BK7玻璃在该工艺下的安全参数范围。首先,提出一种基于重力载荷的等温压缩工艺,通过正交试验确定工艺参数对玻璃失效的主效应,并判断关键参数。然后通过全因子试验分析关键参数对玻璃失效的影响。在缺少边缘约束的情况下,玻璃在等温压缩过程中存在表面不平现象,该现象被视为玻璃失效的形式之一。最高温度和退火速率是影响玻璃失效的关键参数。在该工艺中,玻璃在高温下的承载时间越长,失效频率越大。在载荷10 N、升温速率10 ℃/min、保温时间1 min、自然冷却温度点580 ℃和脱模温度200 ℃的条件下,最高温度为670~710 ℃、退火速率为5~10 ℃/min是降低玻璃失效频率的参数范围。

等温压缩;玻璃失效;光学玻璃;正交试验;全因子试验

光学玻璃广泛应用于光学光电子、医疗诊断、视觉检测系统和成像系统等领域[1-3]。例如,非球面透镜因其可消除球差的功能而常用于成像透镜领域[4-6];菲涅尔透镜因其聚光性能而常用于太阳能光伏领域[7-9];光栅因其宽波段、高色散、高分辨等特点,可用作光谱仪和分光仪的关键元件[10];光学超构表面因其有效的空间光场调控性能,在全息系统、大数值孔径成像、电磁波调控器件等领域具有潜在应用价值[11-12]。

光学玻璃精密模压技术具有成本低、效率高、设备简单和保真度高等特点,近年来被国内外研究人员广泛研究,并逐渐普及应用[13-16]。为研究玻璃成型机理,提高玻璃模压工艺中玻璃光学元件的成品合格率和生产率,国内外研究人员分别从玻璃特性[17-20]、模具与涂层材料[21-24]、模压设备[25-27]、模拟仿真与优化[28-30]等方面进行了探索。然而,精密模压设备由于其加热方式的局限性,实现完全等温仍然是一个挑战。因此,文中提出一种基于重力载荷的等温压缩工艺,其具有加载精确、温度均匀、操作灵活等特点,可实现对高熔点玻璃的等温压缩。

目前,针对热压工艺参数对玻璃碎裂和气泡影响的研究较少。文中对基于重力载荷的等温压缩试验中的玻璃碎裂和气泡行为开展进一步的研究,分析持续加载下工艺参数对玻璃碎裂和气泡的影响,进行玻璃碎裂和气泡萌生的机理分析。除此之外,还发现了玻璃在等温压缩中存在的表面不平现象,并对玻璃表面不平现象进行机理分析。

1 试验材料与方法

1.1 试验材料及设备

试验采用产自德国肖特集团的N-BK7玻璃,其具有优异的光学性能、良好的机械强度和化学稳定性,是常用的光学玻璃。模具选用4H-N型高纯碳化硅晶片,其具有高热导率、高化学稳定性、耐高温等特点,且不易与N-BK7玻璃发生粘着。试验平台采用型号为KSXB-3-12的真空箱式炉,其具有保温性能好、升温降温速率快和温度控制精确的特点。选用砝码作为载荷施加的工件,砝码作为计量量具,具有质量精确的优点。

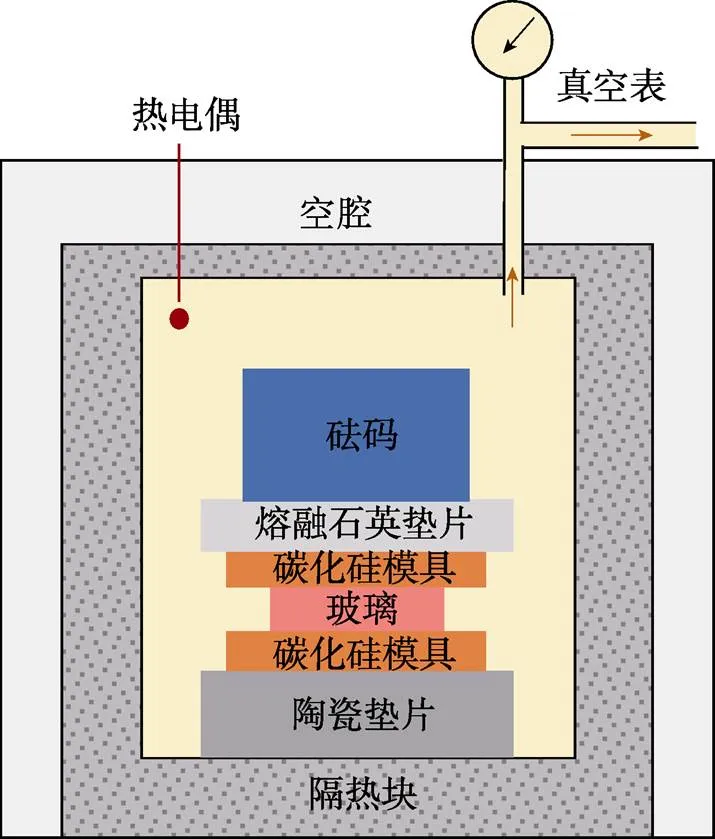

图1是基于重力载荷的压缩试验装置示意图。N-BK7玻璃圆片直径为(7.45±0.02)mm,厚度为(1.03±0.01)mm。碳化硅模具长宽尺寸约为10 mm× 10 mm,厚度为0.35±0.01 mm,表面粗糙度约为5 nm。如图1所示,试验采用了长×宽约为50 mm×50 mm,厚度为4 mm的碳化硅陶瓷垫片,可避免模具与隔热块的接触,防止模具损伤,并且有利于保证模具与箱体温度的一致性。另外,熔融石英垫片热传导率较低,可减少由于砝码受热不均匀而引起的玻璃温度不均匀现象。

图1 压缩试验装置示意图

1.2 等温压缩工艺

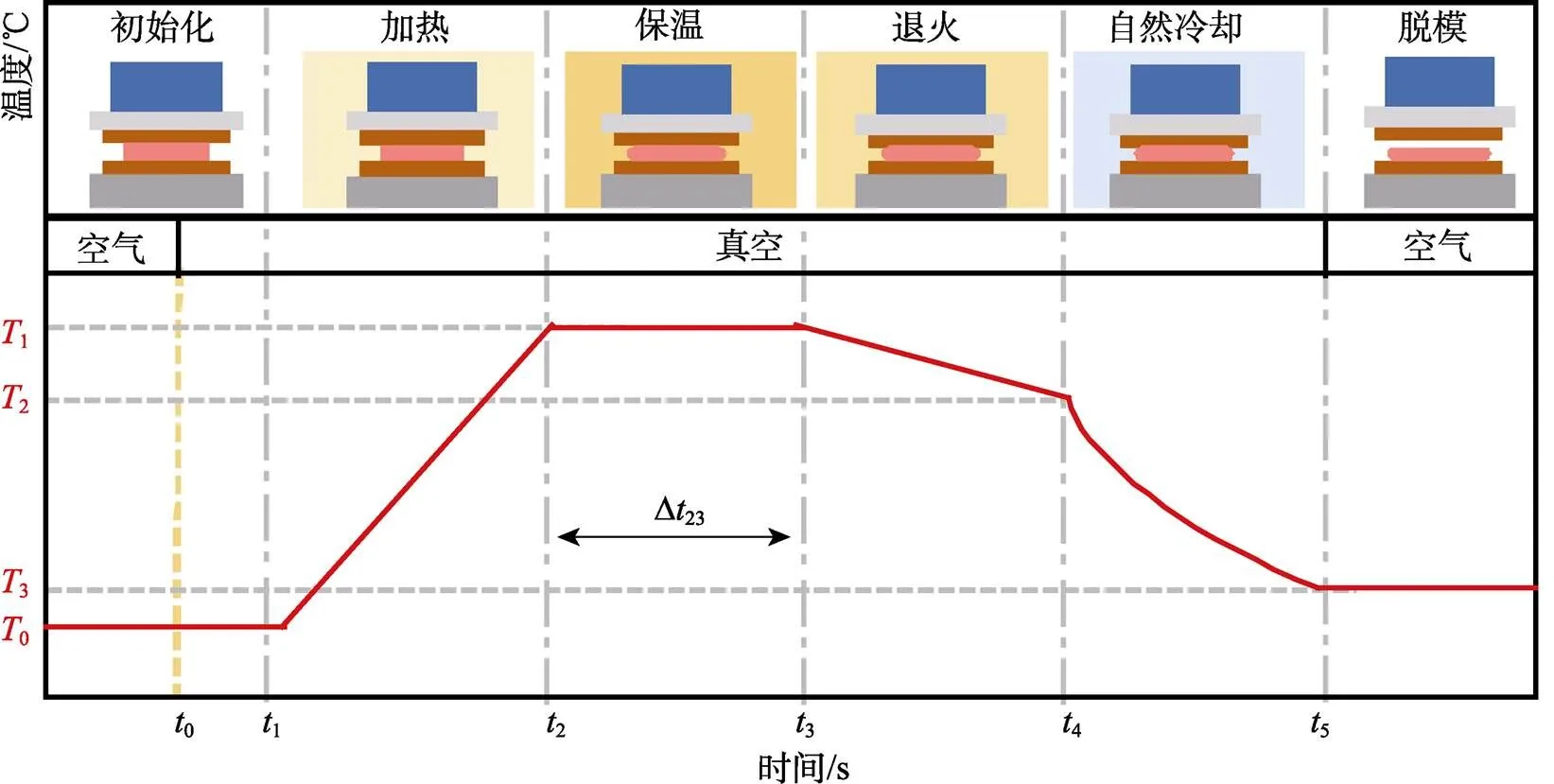

等温压缩过程分为初始化、加热、保温、退火、自然冷却和脱模6个步骤,其热历史曲线如图2所示。首先,将陶瓷垫片、上下模、玻璃、石英垫片和标准砝码放置到位,一共4组试件。随后,密封真空箱式炉,炉内空气通过机械泵抽取。当炉内气压足够低时,加热系统按照热历史曲线开始以1的加热速率从室温0加热到加工温度1。达到最高温度后,炉内保温时间为Dt23。然后,加热系统以2的冷却速率开始从1冷却至自然冷却温度点2。经过4时刻,加热系统停止运作,炉内温度自然冷却。当炉内温度冷却至脱模温度3时,打开真空箱式炉,将上模、石英垫片和砝码移除,使玻璃在空气中冷却至室温。

图2 等温压缩过程中的热历史曲线

1.3 试验设计

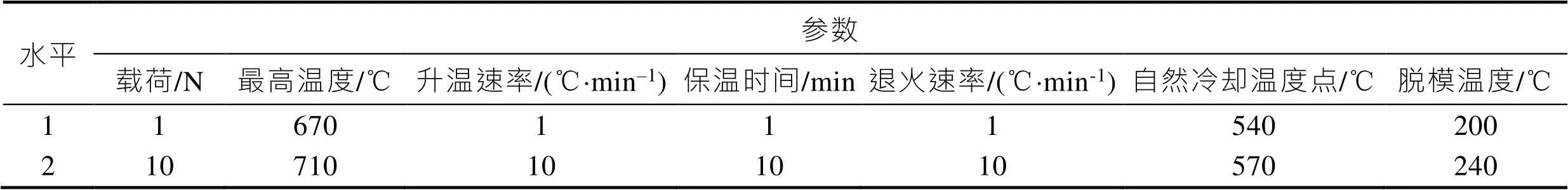

采用正交试验法,工艺参数包括载荷、最高温度、升温速率、保温时间、退火速率、自然冷却温度点、脱模温度。选用L8(27)正交试验方案,正交因素水平表如表1所示。

表1 L8(27)正交试验因素水平表

Tab.1 Factor and level table of L8(27) orthogonal experiment

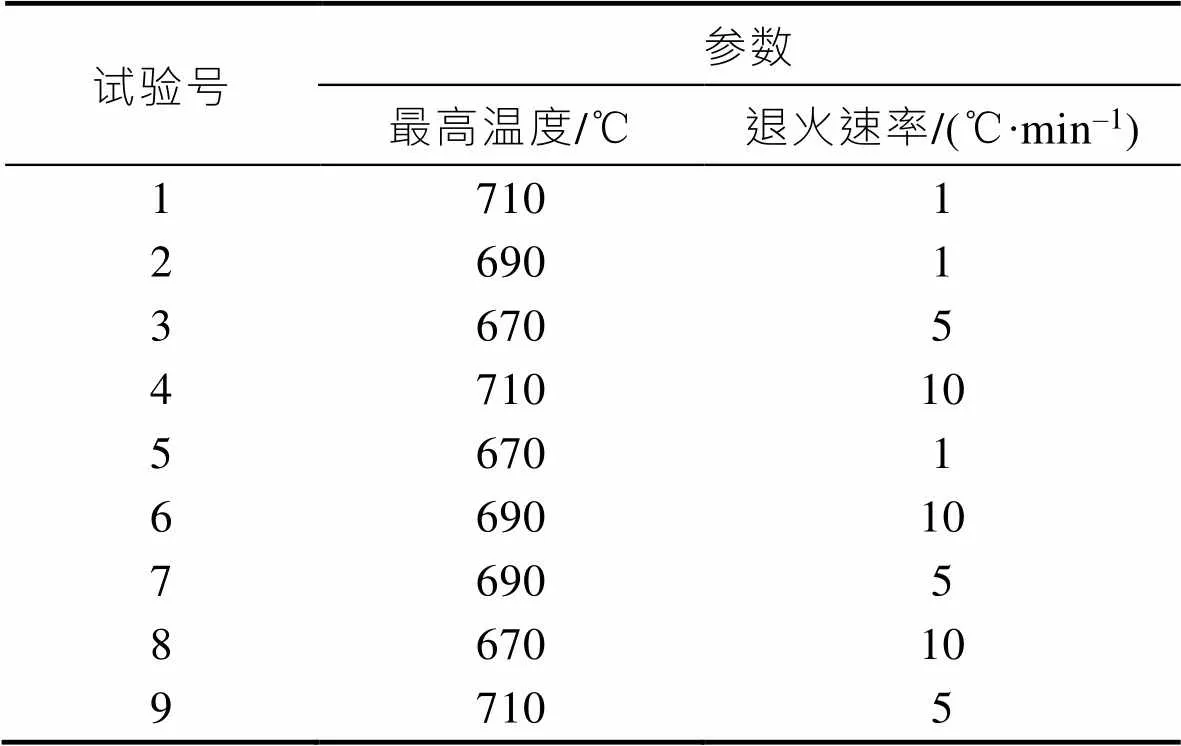

为更精确地分析关键参数对玻璃失效和变形的影响,采用全因子试验方法。根据正交试验结果分析,关键参数为最高温度和退火速率。全因子试验方案如表2所示,其他参数设置为:载荷10 N、升温速率10 ℃/min、保温时间1 min、自然冷却温度点580 ℃和脱模温度200 ℃。

表2 全因子试验方案

Tab.2 The scheme of full-factorial experiment

1.4 玻璃元件失效与变形表征

玻璃碎裂是玻璃热压工艺中常见的现象,主要受玻璃内部应力的影响。根据经验,影响玻璃内部应力和易碎程度的因素包括但不限于加工参数、玻璃尺寸、坯料固有缺陷、模具材料和模具表面粗糙度等。碎裂情况以肉眼观测,并以频率的形式进行记录,计算公式如式(1)所示。

式中:为玻璃碎裂频率;为试验号中玻璃碎裂的个数;为单组试验试件的总数。

玻璃表面不平是指在热压过程中,由于玻璃受力或受热不均匀而产生的不规则变形现象,具体表现为玻璃上表面倾斜,玻璃厚度和直径不均匀。玻璃表面不平现象以不平度来量化,用螺旋测微仪测量玻璃厚度差值和最大直径,通过玻璃厚度差值和最大直径的比值计算不平度,如式(2)所示。

式中:为玻璃表面不平度;∆为玻璃厚度方向的尺寸差值;max为玻璃的最大直径。

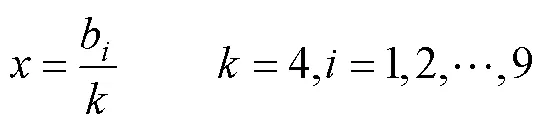

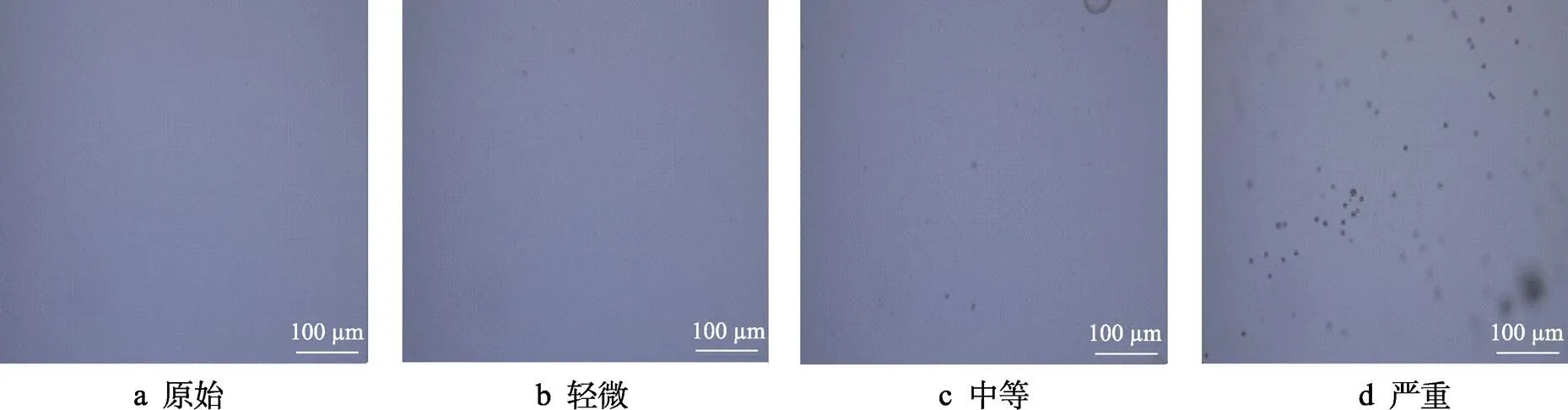

玻璃气泡是指玻璃内部停留的气体。在加工过程中,气体释放会造成玻璃表面缺陷,玻璃气泡是玻璃常见缺陷之一,严重影响玻璃的光学性能。在试验过程中,玻璃气泡的情况通过光学显微镜进行观测,以1~3对应气泡程度为轻微、中等和严重,以气泡大小、密集程度评定气泡等级,各气泡程度如图3所示。

图3 气泡各程度示意图

2 试验结果与分析

2.1 等温压缩工艺参数对玻璃碎裂的影响

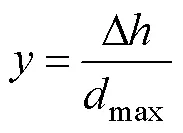

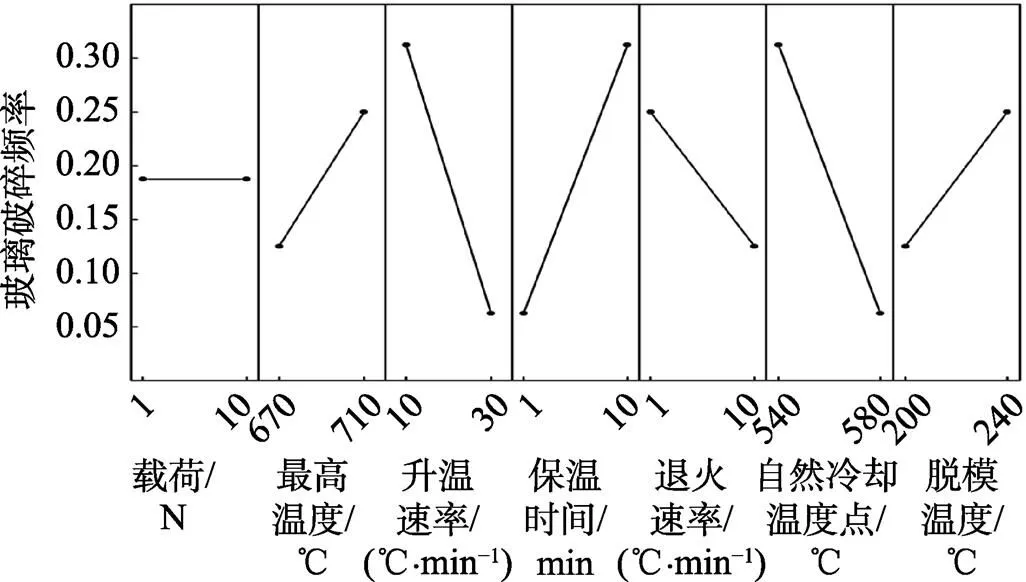

由图4可知,影响玻璃碎裂频率的主要因素分别为升温速率、保温时间和自然冷却温度点,次主要因素为最高温度、退火速率和脱模温度,次要因素为载荷。在常规的玻璃模压工艺中,当玻璃内部温度达到压印温度时,即玻璃黏度处于106.6~108.0Pa∙s区间[17],此时给玻璃施加压力,玻璃不易碎裂。然而在本试验中,由于压力持续作用在玻璃上,玻璃的自由胀缩长时间受到限制,当温度发生变化时,玻璃内部的热应力就会持续产生,从而提高玻璃的碎裂概率。试验结果表明,由载荷产生的机械应力对玻璃碎裂频率的影响无显著性,证明了玻璃碎裂主要取决于玻璃内部的热应力和残余应力。

图4 玻璃碎裂主效应图

随着升温速率的降低和保温时间的增加,玻璃受压力作用的时间增加,产生热应力的时间也随之增加,热应力越大,玻璃碎裂的频率越高。在退火阶段,玻璃处于应力松弛状态,退火时间的延长有利于玻璃内部残余应力的释放。然而结果显示,随着自然冷却温度点和退火速率的降低,玻璃碎裂频率增大,可以看出,热应力对玻璃碎裂的影响比残余应力大。相比加热速率、保温时间和自然冷却温度点,退火速率更能明显地延长玻璃产生热应力的时间。尤其在玻璃黏弹状态时,玻璃发生变形,不平度增大,导致局部应力集中且不断增大。根据上述分析,退火速率应为主要因素,而系统误差可能导致其主次排序的颠倒。

另外,随着最高温度的升高,玻璃温度升温至最高点和玻璃退火的时间均增加,导致玻璃受到的热应力增大,碎裂频率增大。因此,由高温决定的低黏度不能使玻璃有效避免碎裂,同时黏度的变化可能对玻璃碎裂的影响无显著性。根据上述分析,较低的脱模温度可能因玻璃受约束时长的增加而导致较高的碎裂频率,而试验结果呈现相反的趋势,这可能是系统误差所导致的,因此不足以证明脱模温度影响的显著性。

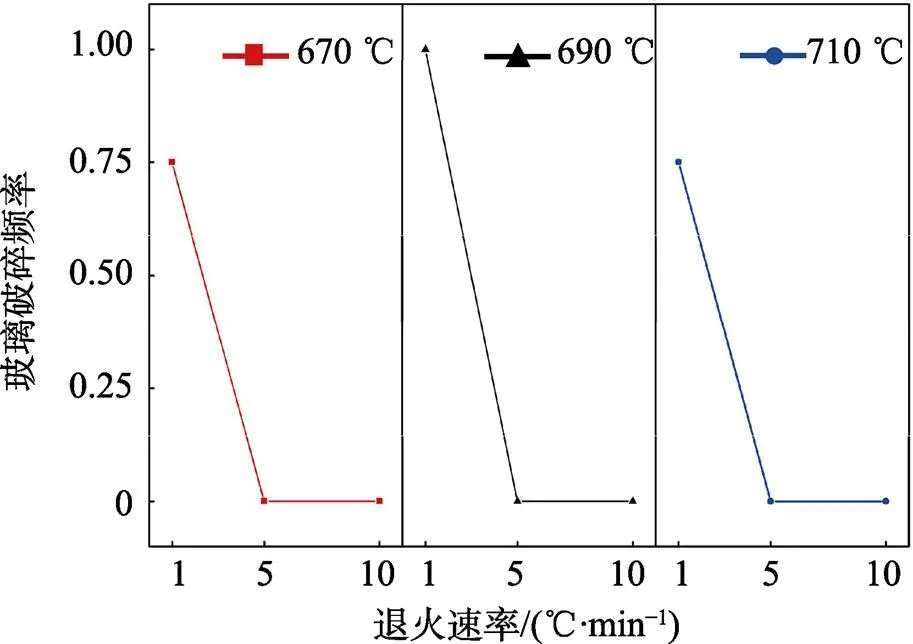

为了证明上述分析中玻璃黏度的变化和热应力对玻璃碎裂的影响,选取具有代表性的最高温度和退火速率进行进一步试验。最高温度和退火速率对玻璃碎裂频率的影响如图5所示。结果表明,在高温下,随着退火速率的增大,玻璃碎裂的频率减小,在1 ℃/min的退火速率下,玻璃碎裂频率极高;5~10 ℃/min是该工艺下的安全退火速率范围,碎裂频率为0。相对于退火速率,最高温度的改变对玻璃碎裂频率的影响很小。结果表明,退火速率是影响玻璃碎裂的主要因素,而温度改变导致的黏度变化对玻璃碎裂的影响无显著性,证实了上述猜想。因此,在热压过程中合理设置工艺参数,控制玻璃受约束的时间是防止玻璃碎裂的重要环节。

图5 最高温度和退火速率对玻璃碎裂频率的影响

2.2 等温压缩工艺参数对玻璃不平度的影响

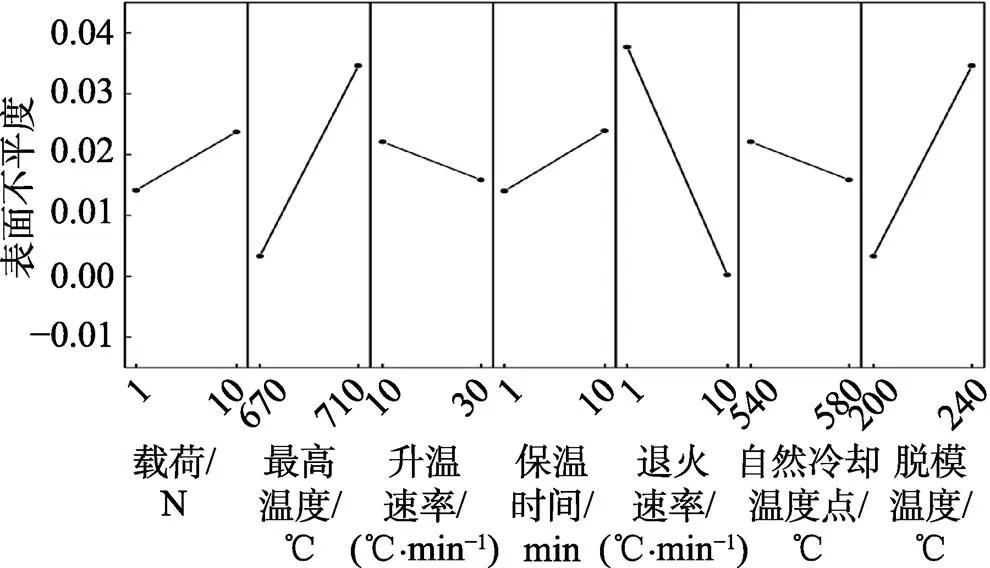

在图6中,影响玻璃表面不平度的主要因素为退火速率,次主要因素为最高温度和脱模温度,其他工艺参数对玻璃表面不平度的影响不显著。当温度高于玻璃的软化点时,玻璃在作用力和剪切应力的作用下发生形变。在此期间,由于玻璃与模具接触界面的摩擦系数不均一、温度不均匀或玻璃与模具自身不平度等潜在因素的影响,玻璃截面形心偏移,导致力臂改变,从而使玻璃表面受力不均匀,导致产生玻璃表面不平的现象。最高温度的升高和退火速率的降低会增加玻璃处于低黏度状态的时间,在无约束条件下,增加了玻璃表面受力不均匀的时间,从而增大玻璃表面不平度。另外,在远低于玻璃转化点温度时,玻璃处于玻璃态,脱模温度和重力载荷不足以使玻璃发生形变。因此,脱模温度的影响视为系统误差。

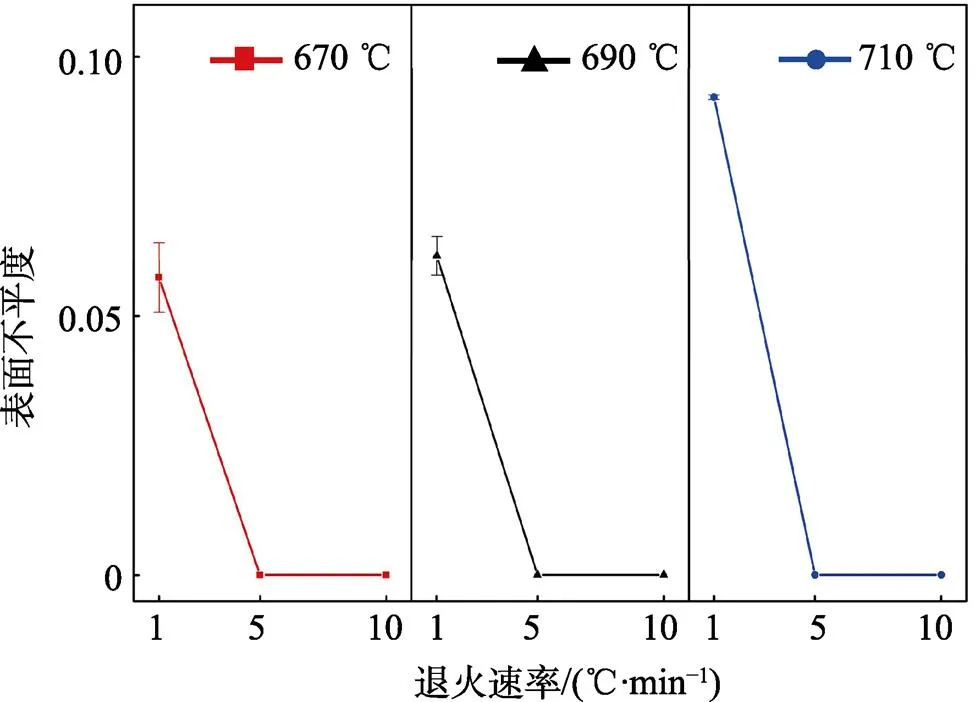

最高温度和退火速率对玻璃表面不平度的影响如图7所示,持续高温是增大玻璃表面不平度的重要条件,在1 ℃/min的退火速率下,玻璃产生表面不平现象,随着最高温度的升高,表面不平度增大。在高温下,随着退火速率的增加,玻璃表面不平度降低,在5 ℃/min的退火速率下,玻璃几乎不会产生玻璃表面不平现象,最高温度对玻璃表面不平度的影响不再显著。玻璃表面不平度的大小反映了玻璃在该工艺参数下的变形能力,因此,在考虑玻璃形变时,应该合理设置最高温度和退火速率。通过添加边界约束,可以避免热压中出现的玻璃表面不平现象。

图6 玻璃不平度主效应图

图7 最高温度和退火速率对玻璃表面不平度的影响

2.3 等温压缩工艺参数对玻璃气泡的影响

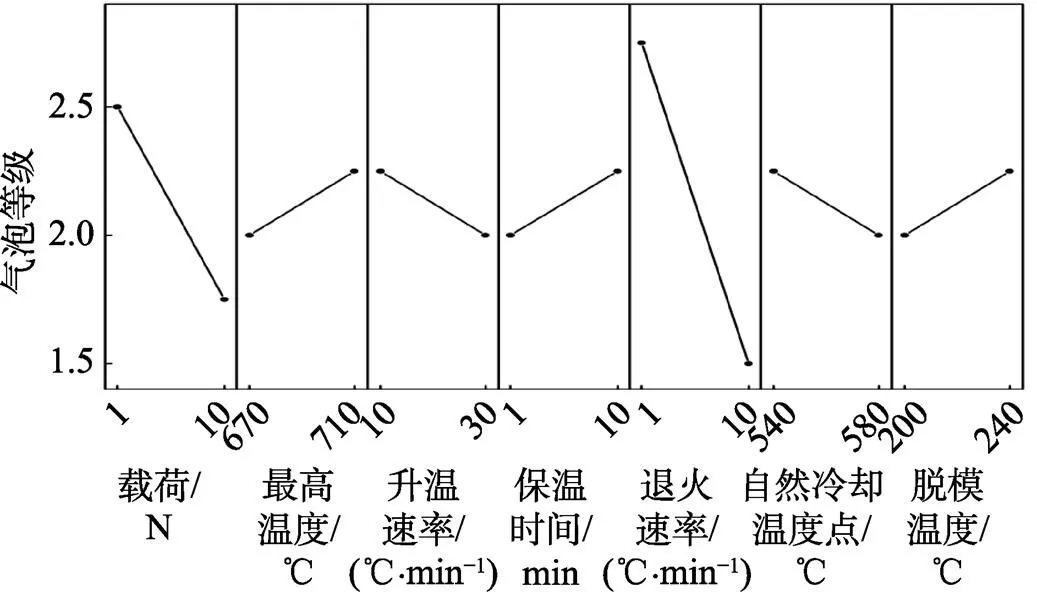

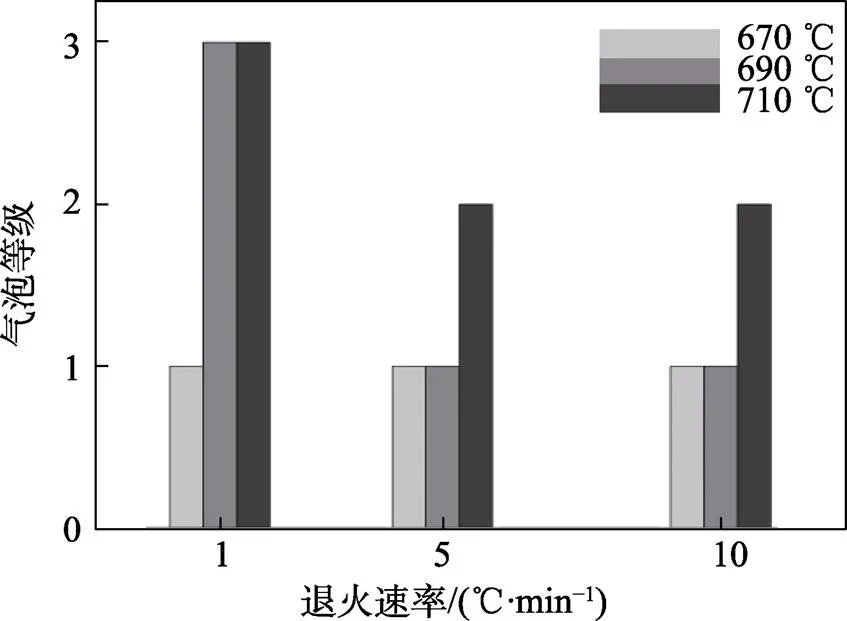

等温压缩工艺参数对玻璃气泡的影响如图8所示。结果分析表明,影响玻璃气泡产生的主要因素为退火速率,次主要因素为载荷,其他工艺参数对玻璃气泡的影响不大。试验结果表明,随着压缩温度的升高,玻璃气泡等级上升。温度为玻璃内部分子运动提供能量,当到达临界温度时,玻璃气泡开始形成并逐渐膨胀。退火速率的降低和保温时间的增加使玻璃处于高于临界温度状态的时间增加,从而促使玻璃气泡的数量和体积增加。另外,重力载荷的增大能减少气体与粉尘的卷入,从而抑制气泡的生成。

图9反映了最高温度和退火速率对玻璃气泡等级的影响情况。结果表明,在特定的退火速率下,随着温度的升高,玻璃气泡等级有升高的趋势。在特定温度下,随着退火速率的降低,玻璃气泡有增加的趋势。因此,为了减少热压过程中玻璃气泡的萌生,应该适当降低最高温度和增大退火速率,同时应该保持炉腔的洁净度,并提高炉腔的真空度。

图8 玻璃气泡等级主效应图

图9 最高温度和退火速率对玻璃气泡等级的影响

3 结论

文中提出了一种基于重力载荷的等温压缩工艺,该工艺用于研究热压过程中玻璃的失效情况。针对该工艺,为降低玻璃失效频率,进行了初步工艺参数的探究和玻璃行为的分析,得出如下结论。

1)工艺参数的设定能控制玻璃产生热应力的时间。随着玻璃受约束时间的增加,玻璃碎裂频率增大。在载荷10 N、升温速率10 ℃/min、保温时间1 min、自然冷却温度点580 ℃和脱模温度200 ℃的情况下,最高温度为670~710 ℃、退火速率为5~10 ℃/min是玻璃在该工艺下减小碎裂频率的参数范围。

2)最高温度和退火速率是影响玻璃表面不平度的关键参数。在无边缘约束的情况下,随着玻璃在高温下承载时间的增加,玻璃表面不平度增大。玻璃表面受力不均匀是导致其产生不平现象的原因,通过添加侧边约束能有效避免玻璃表面不平现象。

3)载荷、最高温度和退火速率对玻璃气泡的影响较大。通过降低最高温度、提高退火速率和增加载荷,玻璃气泡的萌生及其体积的膨胀能被抑制。

[1] 蒋亚丝. 光学玻璃进展(六)[J]. 玻璃与搪瓷, 2010, 38(6): 34-42.

JIANG Ya-si. Optical Progress (6)[J]. Glass & Enamel, 2010, 38(6): 34-42.

[2] HARTMANN P, JEDAMZIK R, REICHEL S, et al. Optical Glass and Glass Ceramic Historical Aspects and Recent Developments: A Schott View[J]. Applied Optics, 2010, 49(16): D157.

[3] 舒成松, 董浩, 尹韶辉, 等. 高精度微结构玻璃光学元件阵列模压技术研究进展[J]. 光学精密工程, 2020, 28(9): 1967-1985.

SHU Cheng-song, DONG Hao, YIN Shao-hui, et al. Research Progress of High Precision Micro Structure Glass Optical Element Array Molding Technology[J]. Optics and Precision Engineering, 2020, 28(9): 1967-1985.

[4] PENG Yun-feng, SHEN Bing-yi, WANG Zhen-zhong, et al. Review on Polishing Technology of Small-Scale Aspheric Optics[J]. The International Journal of Advanced Manufacturing Technology, 2021, 115(4): 965-987.

[5] 勾志勇, 王江, 王楚, 等. 非球面光学设计技术综述[J]. 激光杂志, 2006(3): 1-2.

GOU Zhi-yong, WANG Jiang, WANG Chu, et al. The Summary of Aspheric Optical Design Technology[J]. Laser Journal, 2006(3): 1-2.

[6] YIN Shao-hui, JIA Hong-peng, ZHANG Guan-hua, et al. Review of Small Aspheric Glass Lens Molding Technologies[J]. Frontiers of Mechanical Engineering, 2017, 12(1): 66-76.

[7] 陈志明. 菲涅尔透镜聚光性能研究[D]. 杭州: 中国计量学院, 2013.

CHEN Zhi-ming. Study on Concentration Performance of Fresnel Lens[D]. Hangzhou: China University of Metrology, 2013.

[8] XIE W T, DAI Y J, WANG R Z, et al. Concentrated Solar Energy Applications Using Fresnel Lenses: A Review[J]. Renewable and Sustainable Energy Reviews, 2011, 15(6): 2588-2606.

[9] SIERRA C, VÁZQUEZ A J. High Solar Energy Concentration with a Fresnel Lens[J]. Journal of Materials Science, 2005, 40(6): 1339-1343.

[10] 武旭华, 朱永田, 王磊. 高分辨率阶梯光栅光谱仪的光学设计[J]. 光学精密工程, 2003, 11(5): 442-447.

WU Xu-hua, ZHU Yong-tian, WANG Lei. Optical Design of High Resolution Echelle Spectrograph[J]. Optics and Precision Engineering, 2003, 11(5): 442-447.

[11] 邓子岚, 李枫竣, 史坦, 等. 超构光栅调控衍射光场的物理及应用[J]. 光学学报, 2021, 41(8): 157-174.

DENG Zi-lan, LI Feng-jun, SHI Tan, et al. Metagratings for Controlling Diffractive Optical Fields: Physics and Applications[J]. Acta Optica Sinica, 2021, 41(8): 157-174.

[12] 张敏, 陆咏诤, 彭嘉, 等. 消色差超构表面复合透镜[J]. 光学仪器, 2022, 44(3): 37-43.

ZHANG Min, LU Yong-zheng, PENG Jia, et al. Achromatic Metalens Compund Lens[J]. Optical Instruments, 2022, 44(3): 37-43.

[13] 龚峰, 李康森, 闫超. 玻璃精密模压成形的研究进展[J]. 光学精密工程, 2018, 26(6): 1380-1391.

GONG Feng, LI Kang-sen, YAN Chao. Progress on Precision Glass Molding[J]. Optics and Precision Engineering, 2018, 26(6): 1380-1391.

[14] 蒋亚丝. 光学玻璃进展(10)(续)——近10年光学玻璃发展[J]. 玻璃与搪瓷, 2019, 47(4): 48-52.

JIANG Ya-si. Progress in Optical Glass (10)—Developments of Optical Glasses in the Recent Decade[J]. Glass & Enamel, 2019, 47(4): 48-52.

[15] MING Wu-yi, CHEN Zhi-jun, DU Jin-guang, et al. A Comprehensive Review of Theory and Technology of Glass Molding Process[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107(5): 2671-2706.

[16] ZHANG Liang-chi, LIU Wei-dong. Precision Glass Molding: Toward an Optimal Fabrication of Optical Lenses[J]. Frontiers of Mechanical Engineering, 2017, 12(1): 3-17.

[17] GAYLORD S. Thermal and Structural Properties of Candidate Moldable Glass Types[D]. American: Clemson University, 2008.

[18] TOOL A Q. Relation between Inelastic Deformability and Thermal Expansion of Glass in Its Annealing Range[J]. Journal of the American Ceramic Society, 1946, 29(9): 240-253.

[19] NARAYANASWAMY O S. A Model of Structural Relaxation in Glass[J]. Journal of the American Ceramic Society, 1971, 54(10): 491-498.

[20] MOYNIHAN C T, EASTEAL A J, BOLT M A, et al. Dependence of the Fictive Temperature of Glass on Cooling Rate[J]. Journal of the American Ceramic Society, 1976, 59(1-2): 12-16.

[21] BOBZIN K, BAGCIVAN N, BRÖGELMANN T, et al. Correlation between Chemical Glass Components and the Glass Sticking on Sputtered PtIr Physical Vapour Deposition Coatings for Precision Blank Moulding[J]. Materials Sciences and Applications, 2014, 5(5): 316-329.

[22] BRAND J, GADOW R, KILLINGER A. Application of Diamond-Like Carbon Coatings on Steel Tools in the Production of Precision Glass Components[J]. Surface and Coatings Technology, 2004, 180-181: 213-217.

[23] LI Kang-sen, XU Gang, HUANG Xin-fang, et al. Surface Evolution Analysis of CrxWyNzCoatings on WC Mold in Glass Molding Process[J]. Surface and Coatings Technology, 2020, 393: 125839.

[24] LI Li-hua, YANG Gao, LEE W B, et al. Carbide-Bonded Graphene-Based Joule Heating for Embossing Fine Microstructures on Optical Glass[J]. Applied Surface Science, 2020, 500: 144004.

[25] TSAI Y P, HUNG J C, YIN Li-chao, et al. Ultrasonic Vibration-Assisted Optical Glass Hot Embossing Process[J]. The International Journal of Advanced Manufacturing Technology, 2012, 60(9): 1207-1213.

[26] KURITA T, OGURA I, ASHIDA K. Proposal of Laser Assisted Hot Embossing Technology for Glass[J]. Journal of Materials Processing Technology, 2018, 254: 248-253.

[27] MOSADDEGH P, ZIEGERT J, IQBAL W, et al. Apparatus for High Temperature Friction Measurement[J]. Precision Engineering, 2011, 35(3): 473-483.

[28] LI Kang-sen, JIANG Kai, XU Gang, et al. Experimental and Simulated Analysis of Glass Deformation and Filling Modes during Partial-Filling Hot Embossing Process[J]. Ceramics International, 2020, 46(6): 8059-8067.

[29] ANANTHASAYANAM B, JOSEPH P F, JOSHI D, et al. Final Shape of Precision Molded Optics: Part I—Computational Approach, Material Definitions and the Effect of Lens Shape[J]. Journal of Thermal Stresses, 2012, 35(6): 550-578.

[30] ANANTHASAYANAM B, JOSEPH P F, JOSHI D, et al. Final Shape of Precision Molded Optics: Part II— Validation and Sensitivity to Material Properties and Process Parameters[J]. Journal of Thermal Stresses, 2012, 35(7): 614-636.

Effect of Isothermal Compression Process Parameters on the Failure of N-BK7 Glass Element

LI Jian-zhi, YANG Gao, GONG Feng

(a. College of Mechatronics and Control Engineering; b. Shenzhen Key Laboratory of High Performance Nontraditional Manufacturing, Shenzhen University, Guangdong Shenzhen 518060, China)

The work aims to study the effect of isothermal compression process parameters on the failure of N-BK7 glass. The failure mechanism of glass element and the phenomenon of glass deformation is analyzed and the ranges of safety process parameters for N-BK7 are confirmed. Firstly, an isothermal compression technology based on gravity load was proposed, the main effects of process parameters on glass failure were determined by orthogonal test, and the key parameters were confirmed. Then, the effect of key parameters on glass failure were analyzed by full-factorial experiment. The results show that in the absence of edge constraints, the surface of glass is uneven during isothermal compression process, which is regarded as one of the forms of glass failure. Maximum temperature and annealing rate are the key parameters affecting glass failure. The longer the glass is pressed at a high temperature, the more frequently the glass fails. With a load of 10 N, a heating rate of 10 ℃/min, a softening time of 1 min, a natural cooling temperature point of 580 ℃ and a demoulding temperature of 200 ℃, a hot embossing temperature of 670-710 ℃ and an annealing rate of 5-10 ℃/min are the experiment ranges to reduce the frequency of glass failure.

isothermal compression test; glass failure; optical glass; orthogonal experiment; full-factorial experiment

10.3969/j.issn.1674-6457.2022.10.003

TG394

A

1674-6457(2022)10-0019-07

2022–01–11

深圳市人才和载体专项(ZDSYS20200811143757023);深港创新圈联合研发项目(SGDX20190919094403772);深圳大学青年教师科研启动项目(000002111214)

李健志(1997—),男,硕士研究生,主要研究方向为光学玻璃精密热压印成形。

杨高(1994—),男,博士,助理教授,主要研究方向为先进光学制造技术和智能装备。