奥氏体等温淬火工艺对冷轧高强钢扩孔性能的影响

2020-05-14朱晓东茅玮辰

朱晓东,薛 鹏,李 伟,茅玮辰

(1.宝山钢铁股份有限公司中央研究院,上海 201999;2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201999)

1 概述

近年来,随着冷轧先进高强钢钢板在汽车制造领域的深入应用,提高其成形性的需要越来越迫切。高强度钢板成形性包括延伸率、弯曲性能和扩孔性能三个方面,其中扩孔性能的高低决定了钢板在凸缘翻边时的成形能力,在实际零件的冲压时边部开裂也与材料的扩孔性能密切相关,因此扩孔性能的提升具有重要的实际意义。

研究表明,组织类型对钢板扩孔率的影响最大。图1所示为不同组织的高强钢的扩孔率比较(图中TPF为TRIP型多边形铁素体钢,TAM为TRIP型退火马氏体钢,TBF为TRIP型贝氏体铁素体钢,B为贝氏体钢),可以看到,组织为马氏体+铁素体的双相钢(DP)扩孔率最低,通过回火降低马氏体硬度的TAM钢(Trip aided annealed martensite steel)扩孔率明显提高,而含贝氏体组织的TBF钢(Trip-aided bainite ferrite steel)和贝氏体钢扩孔率高[1]。

从工艺角度看,采用淬火+回火工艺制造的双相钢钢板的扩孔率与回火温度有关,回火温度越高,马氏体硬度降低越大,扩孔率越高[2]。如果采用快冷+奥氏体等温淬火(austempering)工艺,提高等温温度,可以形成更多的贝氏体,有利于钢板扩孔率的提升[1]。可见,马氏体较高温度回火以及促进组织中形成贝氏体有利于先进高强钢钢板扩孔率提高。

本文以一种原本用于冷轧双相钢的冷轧钢板为研究对象,研究不同的奥氏体等温淬火工艺对强度和扩孔性能的影响,探讨提高先进高强钢扩孔性能的技术方法。

2 试验材料和试验方案

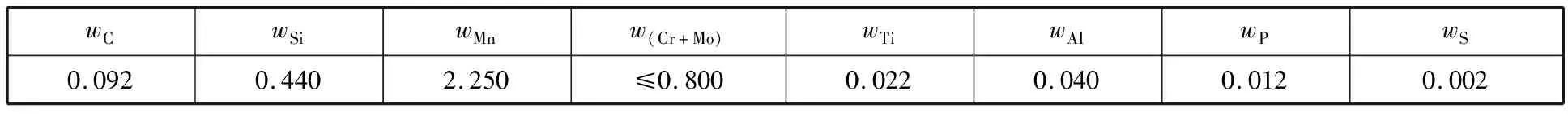

试验材料采用工业生产的冷轧轧硬板,成分如表1所示,经连铸、热轧、酸洗和冷轧后进行实验室退火模拟。热轧工艺为1 230 ℃板坯加热、890 ℃终轧、580 ℃卷取后,酸洗和冷轧得到1.2 mm厚度冷轧钢板。该试验钢板采用临界区退火和淬火+低温回火工艺得到的抗拉强度为980~1 130 MPa之间,扩孔率约为30%。

表1 试验用钢的主要化学成分

连续退火模拟采用Siemens VAI制造的连续退火模拟装置,试样尺寸为450 mm×150 mm×1.2 mm。钢板退火工艺为:加热速率10 K/s,加热到840 ℃单相区保温80 s,以3 K/s的冷却速度冷却到700 ℃,然后以50 K/s的平均冷速快冷到不同的温度进行等温淬火,等温时间280 s,等温结束后试样进一步冷却到室温。拉伸试验采用JIS5#板状拉伸试样,在Instron拉伸试验机拉伸;扩孔试验采用100 mm×100 mm的方形试样,冲孔孔径为10 mm,在MTS成形试验机上依据GB/T 24524—2009标准进行扩孔试验。显微组织采用4%的硝酸酒精进行显示。

3 试验结果与分析

模拟850 ℃保温以3 K/s的冷却速度冷却,用JmatPro计算试验用钢冷却过程的相变。在保温阶段发生试验用钢完全奥氏体化,在680 ℃开始发生奥氏体分解,得到极少的铁素体,在545 ℃发生贝氏体相变前,奥氏体的含量仍超过99%,表明试验用钢具有较高的淬透性,在冷速很低的情况下,奥氏体的分解非常缓慢直至发生贝氏体相变为止。图2为用JmatPro计算的模拟850 ℃保温、3 K/s冷却到700 ℃后再以50 K/s快速冷却的相变结果。可以看到试验用钢在500 ℃以下开始发生贝氏体转变,Ms点约为390 ℃。

图3所示为奥氏体等温淬火温度对试验用钢强度的影响。可以看到,在研究的奥氏体等温淬火温度区间,试验用钢的抗拉强度均保持了较高水平,处于980~1 100 MPa之间,屈服强度随等温温度的上升呈单一的下降趋势,抗拉强度则随等温温度上升呈先下降后上升的趋势。

图4是等温淬火温度对试验用钢扩孔性能的影响,可以看到,扩孔率最高点在380 ℃,在380 ℃附近的等温温度区间,扩孔率处于较高水平。380 ℃两侧,降低等温淬火温度和提高等温淬火温度扩孔率均呈降低趋势。 可见控制合适的等温淬火温度是获得较高扩孔率的关键。

文献[3]曾就高硅的TBF钢的等温淬火组织演变过程进行过论述,如图5所示。当等温淬火温度低于Ms点时,淬火后部分奥氏体转变成马氏体,等温过程中剩余奥氏体大部分转变为贝氏体,遗留少量奥氏体到室温以残余奥氏体形式存在。马氏体在等温期间发生回火,形成回火马氏体。当等温温度高于Ms点时,等温开始时未发生马氏体转变,在等温过程中奥氏体部分转变为贝氏体,遗留的奥氏体冷却到室温时少量以残余奥氏体形式存在,大部分转变成马氏体,这些新形成的马氏体未经回火处理。

本文试验用钢硅含量较低,奥氏体等温淬火过程中可能残余奥氏体含量较低,X射线衍射分析得到不同等温工艺下的残余奥氏体含量为0.4%~3.0%。奥氏体等温淬火过程主要相变规律可以参考图5中相变过程进行分析。图4中380 ℃以下等温淬火,等温淬火温度低于Ms点,一方面等温温度越低,钢中的马氏体形成越多,等温淬火过程中形成的贝氏体越少;另一方面,等温温度越低,马氏体回火越不充分,硬度越高,因此导致扩孔率的下降。在390 ℃以上等温,根据图2所示试验用钢相变规律,等温温度处于Ms点以上,快冷阶段没有马氏体形成,如果等温后组织主要是贝氏体,扩孔率应该仍维持较高水平而不应发生较明显的下降。对460 ℃奥氏体等温淬火的组织进行观察,并和380 ℃的等温淬火组织进行比较,得到图6和图7的结果。可以看到在380 ℃等温,钢中的组织基本上是贝氏体组织,仅在晶界附近存在少量尺寸较小的马氏体岛;而460 ℃等温的组织中除贝氏体外还存在较多的块状马氏体。由图7的SEM组织照片可以清晰地看出460 ℃等温组织中的块状马氏体的亚结构。

由此可见,试验用钢在Ms点以上较高温度等温淬火时,由于等温时间所限,奥氏体没有完全转变为贝氏体,在后续冷却过程中剩余的奥氏体转变为马氏体,由于未经回火,导致扩孔率较低,如图4所示。Ms点以上的等温淬火温度越高,马氏体越多,扩孔率就越低。

上述试验结果分析表明,采用较高的奥氏体等温淬火温度可以有效提高先进高强钢的扩孔率,但必须注意工艺的控制以获得理想的组织,贝氏体+回火马氏体的组织对应的扩孔率较高,在这种组织类型下,等温温度越高越好。但Ms点以上等温淬火,等温结束后,剩余的奥氏体在最终冷却阶段可能形成高硬度的马氏体,会降低钢的扩孔率,并且等温温度越高,扩孔率越低。

4 结论

(1) 将试验用钢在Ms点附近的温度区间进行等温淬火,获得回火马氏体+贝氏体为主的多相组织,可以得到较理想的扩孔性能。

(2) 在Ms点以下温度区间等温淬火,随等温温度下降,试验用钢的扩孔率呈下降趋势。

(3) 在Ms点以上温度区间等温淬火,等温过程中奥氏体不能完全转变为贝氏体,在后续冷却时转变成为较多的未回火马氏体,扩孔率反而下降。