A356铝合金车轮轮辋旋压成形工艺优化

2022-10-20张立娟常海平罗文哲黄长清

张立娟,常海平,罗文哲,黄长清

A356铝合金车轮轮辋旋压成形工艺优化

张立娟1,常海平2,罗文哲3,黄长清3

(1.河北环境工程学院 环境工程系,河北 秦皇岛 066102;2.中信戴卡股份有限公司 工程技术研究院,河北 秦皇岛 066011;3.中南大学 机电工程学院,长沙 410083)

解决A356铸旋铝合金车轮内轮缘部位性能不足,满足客户的试验标准。以某款车轮为研究对象,分析了现有成形工艺下导致内轮缘性能低的主要原因,提出了其性能提升的关键。在此基础上,更改旋轮形状、旋压成形轨迹和旋压参数,以获得内轮缘处更大的塑性变形量,并对该新的成形工艺进行了热旋压试验验证。新的旋压工艺能增加旋压轮辋内轮缘处的变形量,变形组织更加均匀。该旋压工艺的优化,大大提高了内轮缘的性能,力学性能提高10%以上,满足了主机厂的标准,已经应用于批量生产中。

A356铝车轮;内轮缘;旋压;工艺优化

A356合金铸造性能好,热处理后能得到较高的强度和良好的塑性。目前,汽车铝合金车轮材料均采用A356[1]。铝合金车轮制造有铸造、锻造和铸旋等工艺。铸旋工艺是铸造+旋压加工的一种复合成形方法,即车轮外观部位采用低压铸造,轮辋部位采用热旋压加工。

铝合金车轮铸旋工艺能够细化轮辋部位晶粒,金属纤维组织呈流线分布,提高了材料的强度和伸长率,有利于车轮的轻量化。但传统(现有)旋压工艺在内轮缘处材料变形量小、不均匀,性能偏低,导致车轮在苛刻路况下时内轮缘开裂。文献[2-4]重点研究了铝合金车轮旋压模具的设计,文献[5-16,17-30]主要从旋压工艺的各种参数,旋压热力耦合模拟、应力应变、旋压力和制造流程优化等方面进行了详细阐述。上述均未对旋压内轮缘成形进行过深层次的研究。为了提高内轮缘的性能,文中提出内轮缘改进成形工艺,该工艺可以改善内轮缘的变形均匀性,提高内轮缘的力学性能。

1 车轮内轮缘性能不足分析

以某款车轮为研究对象,A356铸旋铝合金车轮毛坯主要采用低压铸造、热旋压和热处理T6 3种工艺制造完成。首先采用低压铸造工艺获得车轮毛坯(轮辐+厚大轮辋),要求较高强度的轮辋和内轮缘部位则要经过旋压加工,旋压后毛坯最后进行T6热处理强化。

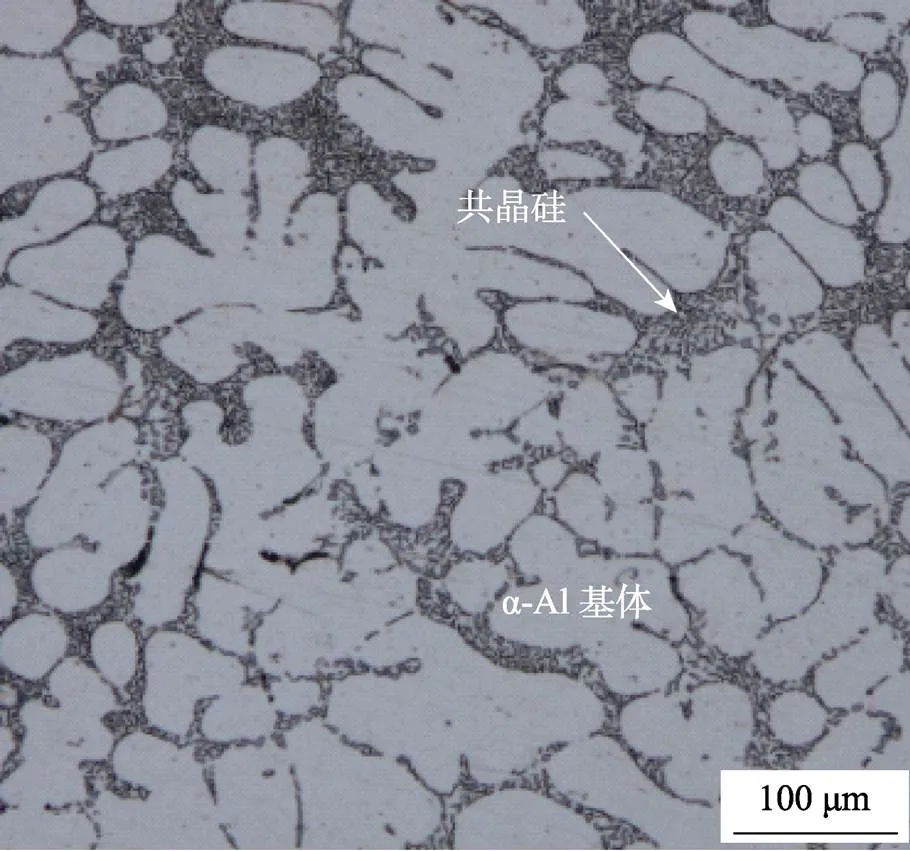

低压铸造T6后A356铸态组织如图1所示。由于存在粗大的共晶硅颗粒以及沉淀相的不均分布,导致A356铝合金的力学性能偏低。

图1 铸态A356微观组织

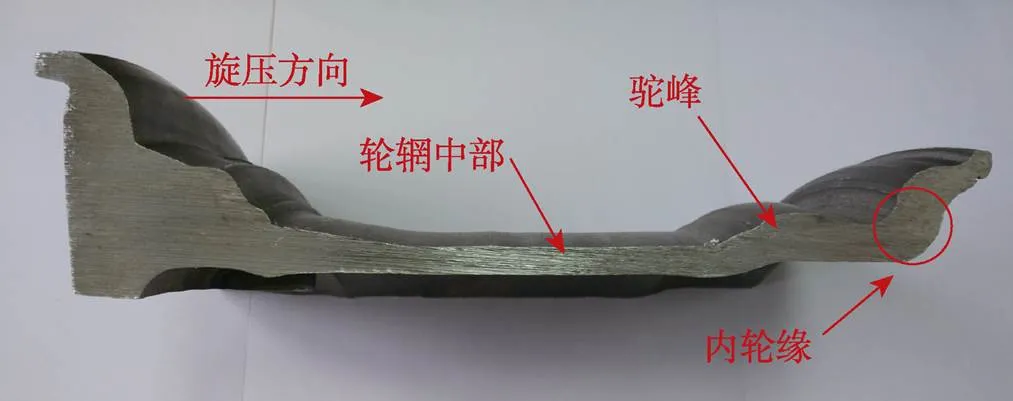

A356的强度很大程度上由晶粒结构决定,主要包括晶粒尺寸、加工流线和织构组分。图2为经过热旋压和T6热处理后车轮沿纵向截取的剖切件,主要由中轮辋、驼峰和内轮缘组成。

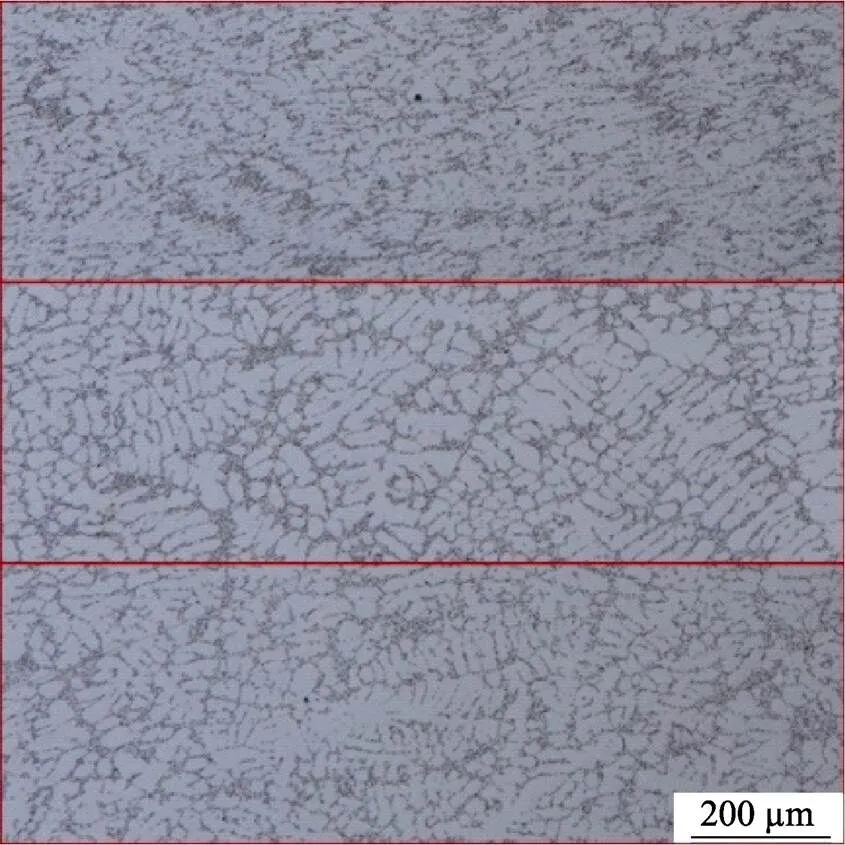

图3为现有工艺下内轮缘部位的微观组织组合图,图中由上至下分别为近旋轮区域、中间区域和近芯模区域的微观组织形貌。

图2 轮辋旋压成形件

图3 传统工艺下内轮缘微观组织

由图3可以看出,在近旋轮区域晶粒拉长细化,但中间区域和近芯模区域仍可见粗大的原始铸态组织,说明旋压加工对轮辋内轮缘部位中间区域与近芯模区域产生的变形量较小。

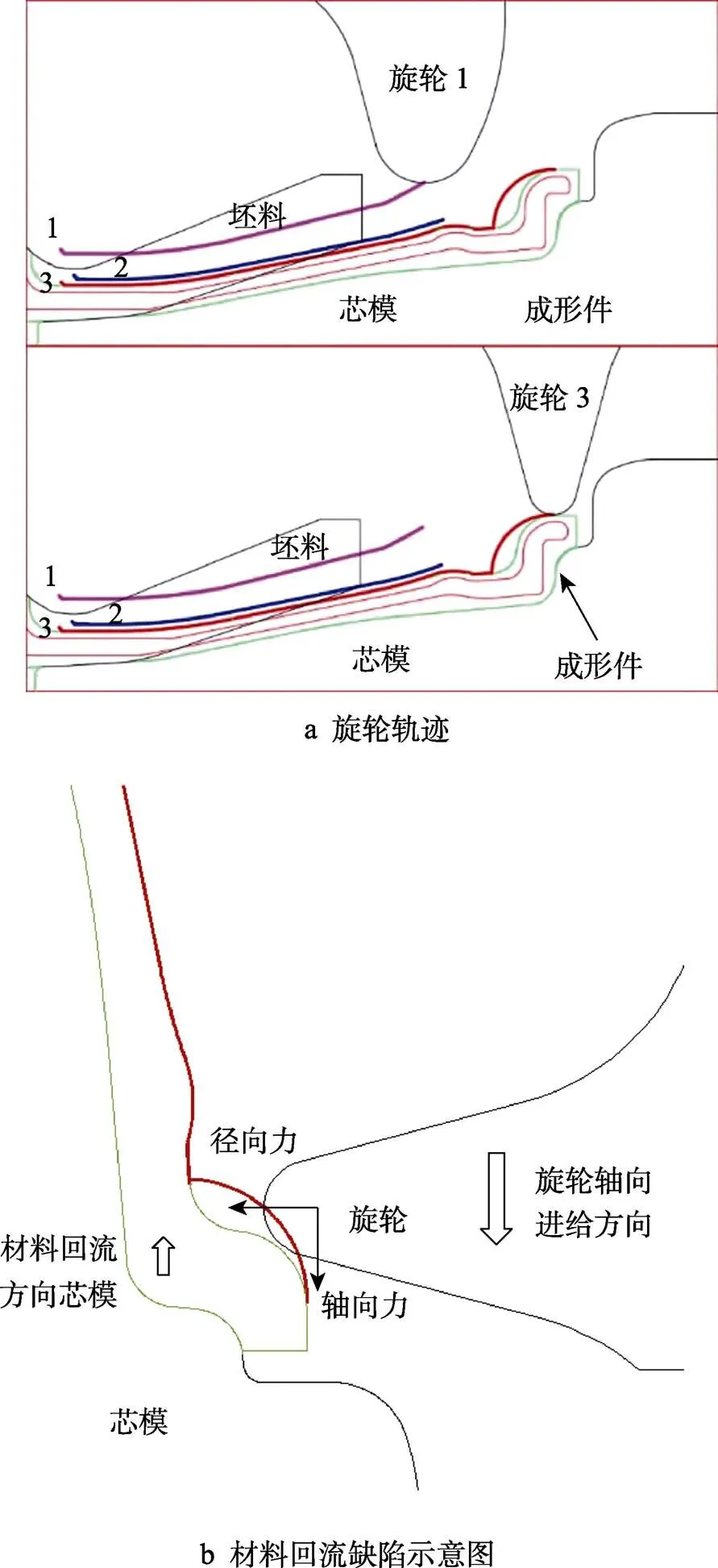

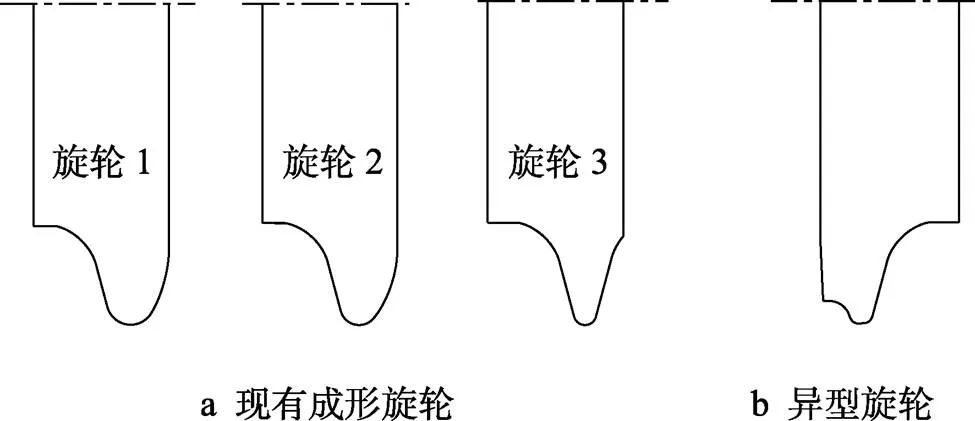

图4a为现有(传统)成形工艺的旋压过程示意图,A356的轮辋旋压成形可分为2个阶段。其中,第1阶段,旋轮1和旋轮2主要成形轮辋中部,并在完成相应的轨迹后远离芯模。第2阶段,在旋轮1和旋轮2退出后,由旋轮3单独完成终端的驼峰及轮辋内轮缘部位的成形,直至得到最终的旋压成形件。整个旋压加工过程中3个旋轮进给速度均为500 mm/min,三旋轮的几何结构如图5a所示。

对于现有成形工艺,轮辋内轮缘部位性能不足主要由2个原因导致:材料流动性不足;加工时间太短,内轮缘部分无法完全变形。当旋轮到内轮缘部位时,金属材料流动受阻,材料倾向于沿相反方向流动,如图4b所示。由此产生材料回流,直接导致内轮缘变形不足。

在车轮轮辋旋压过程中,材料的变形主要集中在与旋轮接触的部位,即外部区域。芯模附近的变形较小,内轮缘部分的材料尤其难以完全变形,导致其机械性能低下。因此,如何提高车轮毛坯厚度方向的变形量及其均匀性,特别是如何使车轮内轮缘部分的材料获得足够的变形,是性能提高的关键。

图4 现有成形方案及材料回流示意

图5 旋轮几何结构

2 改进成形方案

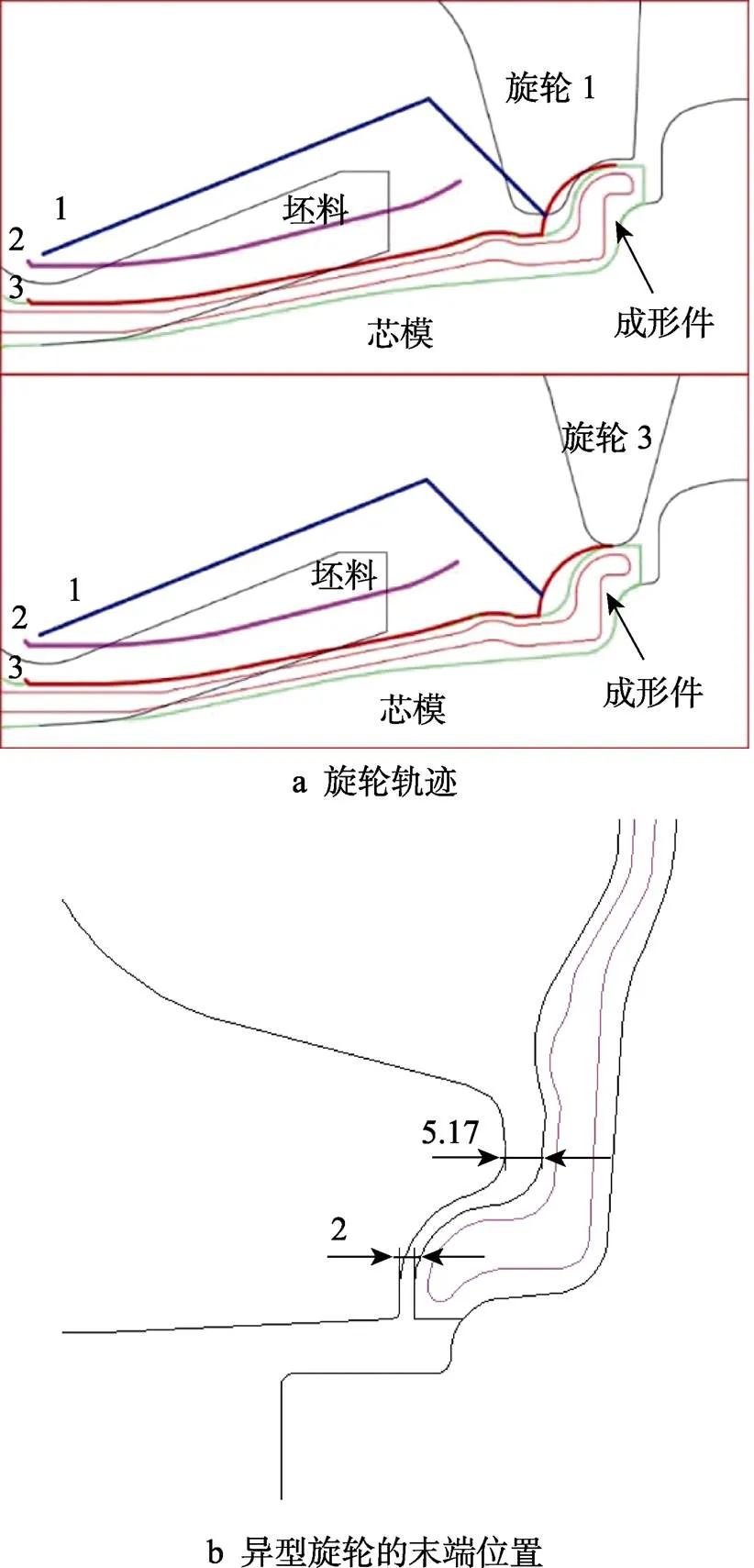

铝合金车轮旋压旋轮几何形状及尺寸直接影响了旋轮与坯料之间的接触区域的面积以及旋压力的大小。为了保证内轮缘成形过程材料有足够的变形量且保证变形的均匀性及抑制金属回流,根据芯模终端结构设计了如图5b所示的异型(随形)旋轮,旋轮工作部位形状与内轮缘外侧形状一致。在现有成形方案(工艺)的基础上,采用异型(随形)旋轮代替原始旋轮1,提出了改进的成形方案,改进的成形方案原理如图6a所示。

改进的成形方案中,当旋轮2即将退出时,异型轮移动到芯轴末端转角位置,异型轮的最终位置如图6b所示。即在内轮缘成形过程中,异型旋轮1和旋轮3一起作用,使材料向圆角充分挤压,确保挤压变形充分和细化组织。

图6 改进的旋压成形方案示意图

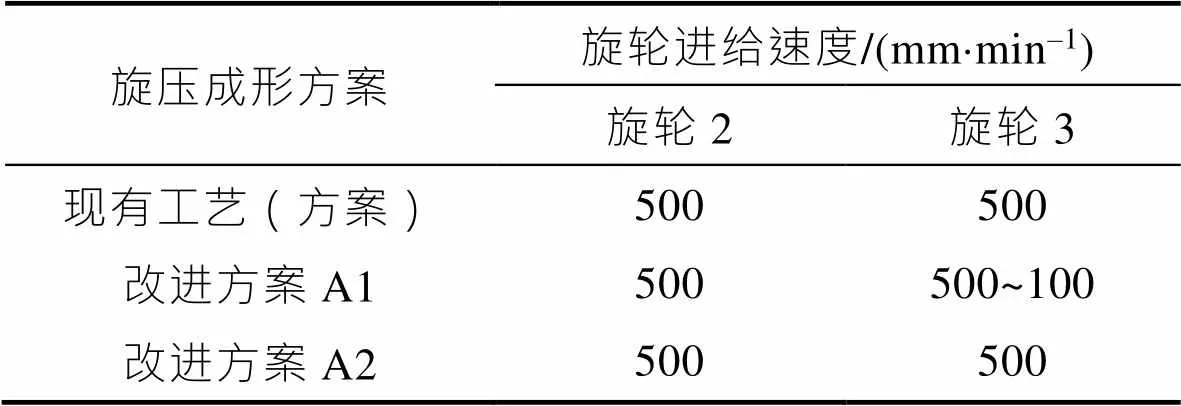

在此基础上,从驼峰成形部分开始,改进方案中旋轮3的进给速度考虑2种情形。

1)方案A1。成形过程中旋轮3的进给速度从500 mm/min减小到100 mm/min,即末端旋轮慢进给。降低旋轮3进给速度的目的是保证有足够的时间完成内轮缘部分的变形。

2)方案A2。旋轮3的进给速度始终保持500 mm/min。改进成形方案的旋轮进给参数如表1所示。

表1 不同成形方案的旋轮进给速度

Tab.1 Feed speed of roller with different forming schemes

3 试验及结果分析

3.1 热旋压试验

铝合金车轮铸造+旋压复合成形(简称铸旋)工艺流程:铝液熔炼—车轮低压铸造—加热—轮辋旋压—热处理—机加工。

具体来讲,铝合金车轮铸旋技术就是首先通过低压铸造的方法生产出车轮铸坯,这时,车轮造型面轮辐部分已成型,而轮辋部分为预留厚大短矮的坯料;然后,在热状态下用旋轮对轮辋坯料进行旋压加工,形成完整的车轮轮辋;旋压后毛坯再进行热处理、机加工和表面涂装,制造出形性完整的铝合金车轮。其工艺特点是铸造时预制出短粗和适配金属量的轮辋坯料,使得整体充型和补缩路经缩短,通道变宽,铸造过程更容易控制,铸造工艺相对普通铸造轮工艺更简单,从而得到更加致密的铸坯;轮辋坯料再通过旋压成型,进一步使缩松、气孔等铸造缺陷被压实,组织更加致密,使轮辋和内轮缘获得更高强韧性,抗疲劳和抗冲击能力显著提升。

铸旋铝合金车轮采用与低压铸造铝合金车轮相同的A356合金(AlSi7Mg0.3),该合金是一种具有良好铸造工艺性能和可热处理强化成本相对较低的材料,主要用于汽车结构零部件制造。该合金室温塑性较差,需要对其进行加热,热态下的金属更加容易流动成形。因此,旋压温度的选择对其成形和铝合金车轮成形质量有很大的影响。文献[14]采用高温拉伸实验测定了合金在不同温度下的力学性能。得出结论为,随着温度升高,合金的强度下降,塑性提高,特别是在350 ℃时,其塑性随温度的升高急剧增加,而强度也快速降低,因此旋压温度一般选择在350 ℃以上。同时若温度过高,则金属强度太低,也容易引起待旋压毛坯与旋压模具的贴合程度下降,旋压毛坯处封层支撑力不足,极易引起车轮正面轮辐处的变形和旋轮处粘铝,影响旋压外观质量和旋轮寿命,且旋压时高温金属流动不容易控制。因此旋压成形温度一般选择控制在350~380 ℃之间。

将待旋压铸造毛坯在加热炉中加热到365 ℃,机械手放置于旋压芯模上,旋压芯模转速设定为450 r/min,旋轮1–3沿着改进成形方案中的轨迹线运动,并与坯料发生接触,直至完成旋压成形。后进行545 ℃固溶及150 ℃时效热处理(T6热处理)。图7为异型旋轮及热旋压后车轮毛坯。

图7 旋轮及旋压后毛坯

旋轮挤压金属流动过程中,金属没有按照旋轮工作的方向顺畅的流动,存在金属堆积、反流等不希望出现的工艺现象,尤其是内轮缘旋压成型过程中材料流动受阻而更易出现材料回流的现象。因此,采用上述异型(随形)旋轮能够抑制材料回流现象。旋压毛坯尺寸和外观完全符合图纸和过程控制标准要求。

3.2 微观组织分析

在旋压毛坯轮辋内轮缘部位切取纵向截面的金相试样,试样经过砂纸研磨、金刚石抛光剂机械抛光,最后使腐蚀剂侵蚀,腐蚀时间为20 s,腐蚀后用无水乙醇清洗并吹干,使用试验设备为OLYMPUS DSX500光学显微镜来观察其围观组织。

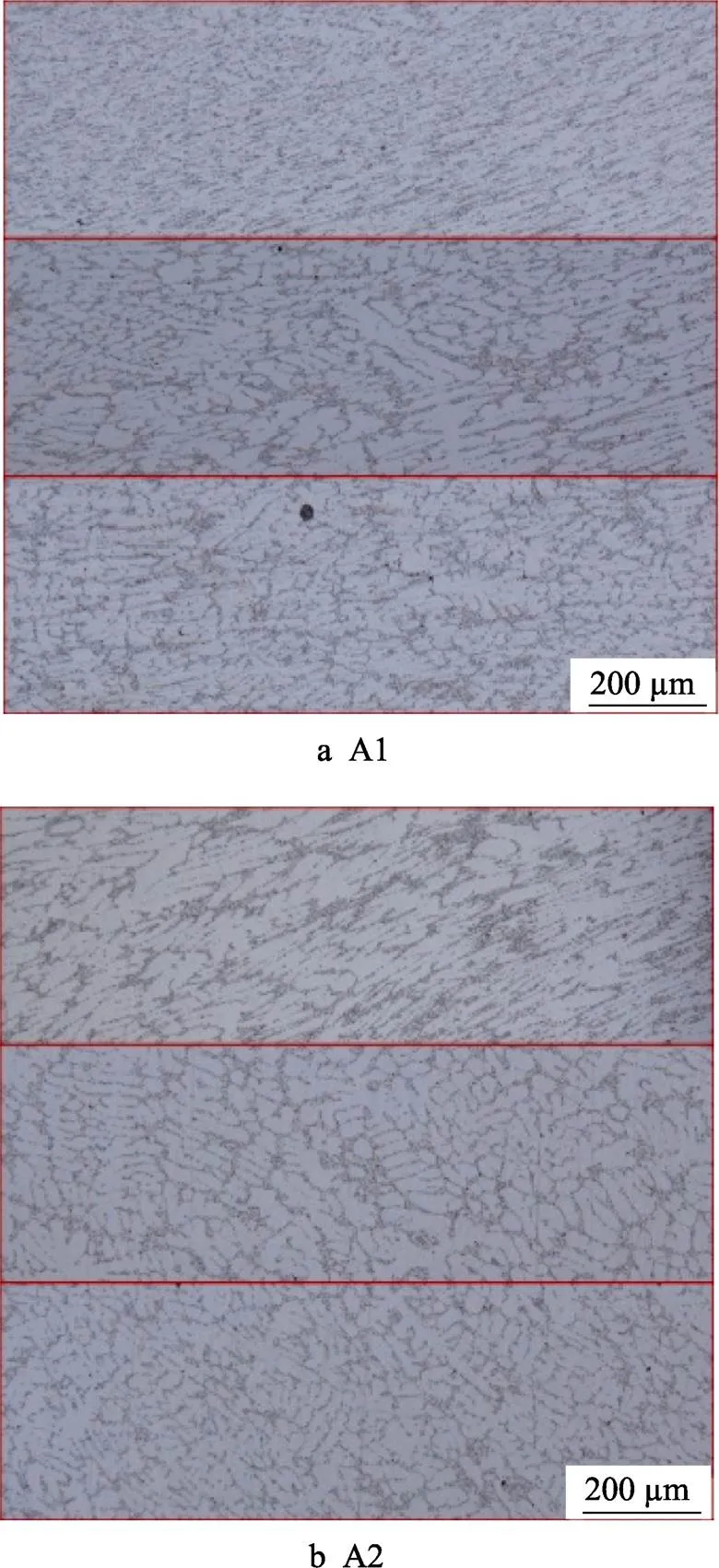

改进成形方案加工后的车轮内轮缘部分微观组织如图8所示,图8a和图8b分别为成形方案A1和成形方案A2的微观组织。可以看出,近旋轮区域的组织可以形成良好的金属流线,晶粒细化效果明显,但铸态组织仍可在中部和近芯模区(底部)看到。这两层的晶粒大小及组织流线分布直接决定了内轮缘部分的局部性能。由图能够看出,方案A1能够获得最佳的变形效果。

图8 内轮缘微观组织形态

3.3 机械性能分析

3.3.1 拉伸性能

从内轮缘部分沿切线方向切取棒材拉伸试样。在室温下以2 mm/min的速度进行拉伸试验。在测试过程中,载荷、位移和时间都被电子记录下来。从不同的旋压成形零件的每个位置抽取2个试样进行测试,以确保数据采集的准确性。

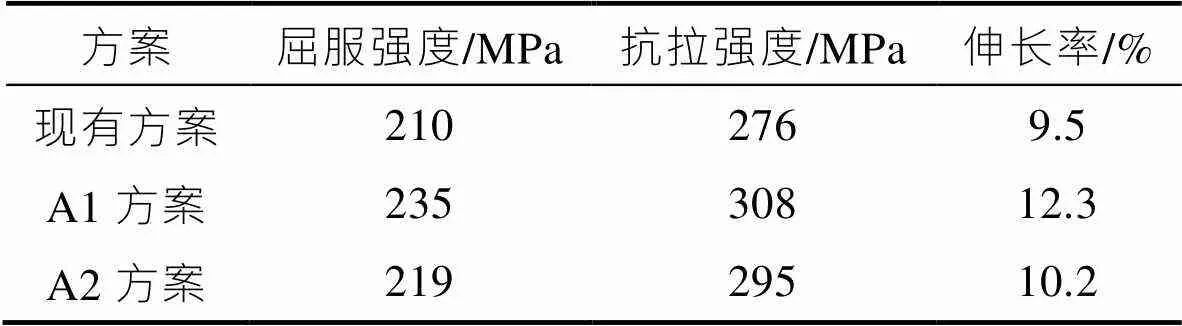

对3种不同成形方案的车轮内轮缘性能进行比较,如表2所示。

由表2可以看出,与现有成形方案相比,2种改进的成形方案均能提高内轮缘局部的屈服强度、抗拉强度和伸长率。较慢的进给速度可以更好地改善内轮缘部位的变形,即A1成形方案提高车轮的整体力学性能效果较好,内轮缘屈服强度、抗拉强度和伸长率均能提高10%以上。此方案结果满足了客户标准,经过了车轮批量路试,质量提升效果明显。

表2 不同成形方案下的内轮缘部位性能

Tab.2 Performances of inner rim under different forming schemes

3.3.2 微观硬度分布

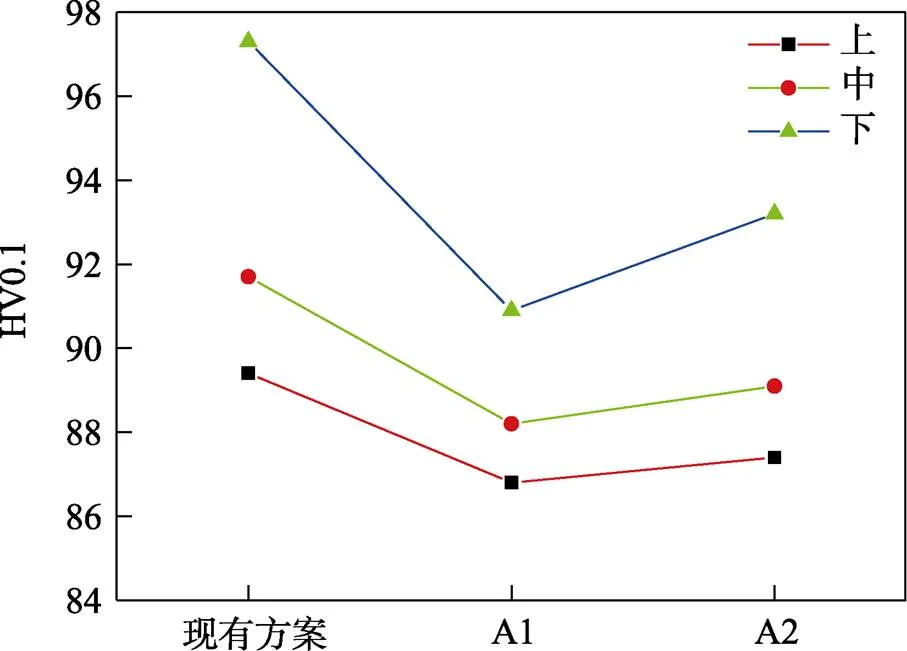

对不同成型方案中的轮辋中部、内轮缘部位近旋轮区域(上)和近芯模区域(下)进行了显微硬度测试。在上述3个区域中随机抽取多个数值。在去除最大值和最小值后,计算各区域的平均显微硬度。

不同成形方案下内轮缘部分的平均维氏硬度,如图9所示。A356铝合金中的α-Al比共晶硅粒子更软,如果取样点位于不同的相会导致硬度的变化。近旋轮区(上)、中(中)、近芯模区(下)的显微硬度分布反映了变形均匀性。Sha等[15]指出,固溶处理使得形状不规则的共晶硅颗粒球化,溶解Mg2Si形成均匀的过饱和固溶体,在后续时效处理过程中,析出在A356基体中的Mg-Si析出相硬度迅速增加。平均显微硬度随着塑性应变引起的共晶硅相细化程度的增加而降低,硅尺寸的减小有助于提高合金的力学性能[16]。从图9可以看出,下部区域的显微硬度最大,其次是中心区域,上部区域最小。也就说明靠近旋轮的上部区域的组织流线明显,硅的弥散程度更好。数据表明,成形方案A1下内轮缘三层硬度差最小,所以成形方案A1可以获得更均匀的变形。

图9 不同成形方案内轮缘处硬度分布

4 结论

针对铸旋铝合金车轮内轮缘处性能不足问题进行了原因分析,并对提升其性能提出了改进方案,提出一种异型旋轮慢给的旋压特殊成形工艺,结论如下。

1)增大内轮缘处的变形量,提高内轮缘局部的变形均匀性,是提高内轮缘处力学性能的重要方法。

2)末端随形慢给的旋压工艺可以获得更大的塑性变形和更好的变形均匀性,内轮缘的屈服强度、抗拉强度和伸长率均能提高10%以上。

3)内轮缘处近芯模区域的平均显微硬度最大,其次是中心区域,近旋轮区域最小。

[1] 张立娟, 常海平, 李国会. 铝车轮旋压水冷工艺研究[J]. 制造技术与机床, 2012(6): 207-209.

ZHANG Li-juan, CHANG Hai-ping, LI Guo-hui. Study on the Spinning Water Cooling Process of Aluminum Wheel[J]. Manufacturing Technology & Machine Tool, 2012(6): 207-209.

[2] 徐世文, 张立娟, 常海平, 等. 铸旋铝合金车轮旋压模具的优化设计[J]. 精密成形工程, 2018, 10(2): 122-125.

XU Shi-wen, ZHANG Li-juan, CHANG Hai-ping, et al. Optimal Design of Spinning Die for Spin Casting Aluminum Alloy Wheel[J]. Journal of Netshape Forming Engineering, 2018, 10(2): 122-125.

徐世文, 张立娟, 常海平, 等. 铸旋铝合金车轮旋压模具的优化设计[J]. 精密成形工程, 2018, 10(2): 122-125.

XU Shi-wen, ZHANG Li-juan, CHANG Hai-ping, et al. Optimal Design of Spinning Die for Spin Casting Aluminum Alloy Wheel[J]. Journal of Netshape Forming Engineering, 2018, 10(2): 122-125.

[3] 张立娟. 铝车轮旋压模具优化设计[J]. 制造技术与机床, 2012(5): 37-40.

ZHANG Li-juan. Optimal Design of Spinning Die for Aluminum Alloy Wheel[J]. Manufacturing Technology & Machine Tool, 2012(5): 37-40.

[4] 张立娟. 铝车轮旋压模具设计的热膨胀系数确定[J]. 锻压技术, 2014, 39(3): 99-103.

ZHANG Li-juan. Determinations of Thermal Expansion Coefficient of Spinning Die Design for Aluminum Alloy Wheels[J]. Forging & Stamping Technology, 2014, 39(3): 99-103.

[5] 刘智冲, 常海平, 张立娟. 影响A356铝合金车轮旋压成形品质的因素分析[J]. 精密成形工程, 2012, 4(3): 30-33.

LIU Zhi-chong, CHANG Hai-ping, ZHANG Li-juan. Multi-Factor Analysis of A356 Aluminum Alloy Wheel on the Spinning Process[J]. Journal of Netshape Forming Engineering, 2012, 4(3): 30-33.

[6] 张立娟. 铸旋轮毂结构优化设计[J]. 锻压技术, 2017, 42(5): 123-127.

ZHANG Li-juan. Structure Optimization of Spin Casting Wheel[J]. Forging & Stamping Technology, 2017, 42(5): 123-127.

[7] 常海平, 李昌海, 万奇亮. 感应加热在铸旋铝合金车轮中的应用[J]. 精密成形工程, 2016, 8(2): 72-75.

CHANG Hai-ping, LI Chang-hai, WAN Qi-liang. Application of Induction Heating in Spin Casting Aluminum Alloy Wheel[J]. Journal of Netshape Forming Engineering, 2016, 8(2): 72-75.

[8] 张立娟, 常海平, 凌绍华, 等. 铸旋铝合金车轮短流程制造工艺的试验研究[J]. 锻压技术, 2014, 39(5): 111-116.

ZHANG Li-juan, CHANG Hai-ping, LING Shao-hua, et al. Experimental Study of Short Process Manufacturing Technology for Spin Casting Aluminum Alloy Wheel[J]. Forging & Stamping Technology, 2014, 39(5): 111-116.

[9] ZOGHI H, FALLAHI AREZOODAR A, SAYEAFTABI M. Enhanced Finite Element Analysis of Material Deformation and Strain Distribution in Spinning of 42CrMo Steel Tubes at Elevated Temperature[J]. Materials & Design, 2013, 47: 234-242.

[10] ZHAO Gang-yao, LU Cheng-jun, ZHANG Ran-yang, et al. Uneven Plastic Deformation Behavior of High-Strength Cast Aluminum Alloy Tube in Multi-Pass Hot Power Backward Spinning[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(1): 907-921.

[11] MORI K I, ISHIGURO M, ISOMURA Y. Hot Shear Spinning of Cast Aluminium Alloy Parts[J]. Journal of Materials Processing Technology, 2009, 209(7): 3621-3627.

[12] WU Xiao-yan, ZHANG Hua-rui, CHEN Huan-liang, et al. Evolution of Microstructure and Mechanical Properties of A356 Aluminium Alloy Processed by Hot Spinning Process[J]. China Foundry, 2017, 14(2): 138-144.

[13] ROY M J, MAIJER D M. Response of A356 to Warm Rotary Forming and Subsequent T6 Heat Treatment[J]. Materials Science and Engineering: A, 2014, 611: 223-233.

[14] 张立娟. 热旋压对铝车轮轮辋性能影响的试验研究[J]. 制造技术与机床, 2012(7): 84-87.

ZHANG Li-juan. Experimental Study on the Effect of Hot Spinning on the Mechanical Property of Aluminum Wheel Rim[J]. Manufacturing Technology & Machine Tool, 2012(7): 84-87.

[15] SHA G, MÖLLER H, STUMPF W E, et al. Solute Nanostructures and Their Strengthening Effects in Al-7Si-0.6Mg Alloy F357[J]. Acta Materialia, 2012, 60(2): 692-701.

[16] LIU Mao-wen, XIAO Wen-long, XU Cong, et al. Effect of the Spinning Deformation Processing on Microstructure and Mechanical Properties of A356 Wheels[J]. Materials Science Forum, 2016, 850: 526-531.

[17] 曹振, 王旭东, 董杰, 等. AZ80镁合金轮毂强力旋压工艺及组织性能研究[J]. 稀有金属, 2018, 42(2): 139-145.

CAO Zhen, WANG Xu-dong, DONG Jie, et al. Microstructure and Mechanical Properties of Magnesium Alloy AZ80 Wheel Fabricated by Power Spinning[J]. Chinese Journal of Rare Metals, 2018, 42(2): 139-145.

[18] 曾胜, 常海平, 张金, 等. A356铝合金的高温流变行为及本构模型研究[J]. 锻压技术, 2022, 47(4): 242-248.

ZENG Sheng, CHANG Hai-ping, ZHANG Jin, et al. Study on High-Temperature Rheological Behavior and Constitutive Model for A356 Aluminum Alloy[J]. Forging & Stamping Technology, 2022, 47(4): 242-248.

[19] 唐季平, 周敏, 严军, 等. 某汽车蝶形轮缘曲轴轮毂多道次旋压成形工艺设计及研究[J]. 锻造与冲压, 2019(21): 32-36.

TANG Ji-ping, ZHOU Min, YAN Jun, et al. Design and Research of Multi-Pass Spinning Forming Process of Butterfly Flange Crankshaft Hub[J]. Forging & Metalforming, 2019(21): 32-36.

[20] 刘杰, 赵松林. 锻压工艺参数对镁合金汽车车轮耐蚀性能的影响[J]. 热加工工艺, 2020, 49(17): 105-107.

LIU Jie, ZHAO Song-lin. Effect of Forging Process Parameters on Corrosion Resistance of Magnesium Alloy Automotive Wheels[J]. Hot Working Technology, 2020, 49(17): 105-107.

[21] 杨金岭, 马泽云. 镁、铝合金轿车车轮空腔热旋压新技术[J]. 模具技术, 2015(6): 42-44.

YANG Jin-ling, MA Ze-yun. Magnesium-Aluminum Alloy Car Bye Cavity Spinning Technology[J]. Die and Mould Technology, 2015(6): 42-44.

[22] 黄长清, 王似旭, 孙晓冬, 等. 基于有限元模拟的铸旋轮毂内轮缘部位旋压成形分析[J]. 热加工工艺, 2018, 47(3): 116-119.

HUANG Chang-qing, WANG Si-xu, SUN Xiao-dong, et al. Spinning Forming Analysis of Inner Flange of Casting-Spinning Hub Based on FEM Simulation[J]. Hot Working Technology, 2018, 47(3): 116-119.

[23] 黄渊. 铝合金轮毂二次旋压成型工艺研究[J]. 企业技术开发, 2019, 38(2): 76-78.

HUANG Yuan. Research on Secondary Spinning Process of Aluminum Alloy Wheels[J]. Technological Development of Enterprise, 2019, 38(2): 76-78.

[24] 姬广欣, 周起涛, 薛艳菲. A356铝合金轮毂铸旋新工艺的应用与毛坯设计[J]. 模具技术, 2019(2): 12-15.

JI Guang-xin, ZHOU Qi-tao, XUE Yan-fei. Application of Cast-Spinning Technology and Blank Design for A356 Aluminum Alloy Wheel Hub[J]. Die and Mould Technology, 2019(2): 12-15.

[25] 韩燕. 高强韧铝合金轮毂的轻量化铸旋新工艺分析[J]. 企业技术开发, 2018, 37(11): 84-86.

HAN Yan. New Process Analysis of Lightweight Casting Rotation of High Strength and Toughness Aluminum Alloy Wheels[J]. Technological Development of Enterprise, 2018, 37(11): 84-86.

[26] 李国东, 白飞, 王琼雅. 铝合金轮毂铸旋工艺的研究与应用[J]. 世界有色金属, 2018(9): 39-40.

LI Guo-dong, BAI Fei, WANG Qiong-ya. Research and Application of Casting and Spinning Process of Aluminum Alloy Wheel Hub[J]. World Nonferrous Metals, 2018(9): 39-40.

[27] 余成远, 石家平. 旋压技术在轮毂加工中的应用探讨[J]. 世界有色金属, 2019(4): 229-230.

YU Cheng-yuan, SHI Jia-ping. Application of Spinning Technology in Hub Processing[J]. World Nonferrous Metals, 2019(4): 229-230.

[28] 张庆玲. 铝合金轮毂强力旋压数值模拟技术研究[J]. 农业装备与车辆工程, 2008, 46(8): 31-33.

ZHANG Qing-ling. Technical Study on Numerical Simulation of A-Alloy Wheel Power Spinning[J]. Agricultural Equipment & Vehicle Engineering, 2008, 46(8): 31-33.

[29] 赵玉霞, 孙华雨, 方雷. 汽车轮毂旋压成形工艺研究[J]. 精密成形工程, 2022, 14(7): 124-129.

ZHAO Yu-xia, SUN Hua-yu, FANG Lei. Spinning Forming Technology of Automobile Wheel Hub[J]. Journal of Netshape Forming Engineering, 2022, 14(7): 124-129.

[30] 孙丽丽, 聂爱琴, 胡小建, 等. 汽车轮毂旋压成形过程的有限元数值模拟[J]. 合肥工业大学学报(自然科学版), 2008, 31(4): 552-555.

SUN Li-li, NIE Ai-qin, HU Xiao-jian, et al. FE Numerical Simulation of Automobile Hub Spinning Forming Process[J]. Journal of Hefei University of Technology (Natural Science), 2008, 31(4): 552-555.

Optimization of Spinning Process for A356 Aluminum Alloy Wheel Rim

ZHANG Li-juan1, CHANG Hai-ping2,LUO Wen-zhe3,HUANG Chang-qing4

(1. Departmentof Environmental Engineering, Hebei University of Environmental Engineering, hebei Qinhuangdao 066102, China; 2. Engineering Technology Research Institute, CITIC Dicastal Co., Ltd., hebei Qinhuangdao 066011, China; 3. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

In order to solve the insufficient performance of the inner rim of A356 cast rotary aluminum alloy wheel and meet the customer's test standards. Taking a wheel as the research object, the main reasons for the low performance of the inner rim under the existing forming process are analyzed, and the key to improve the performance is put forward. On this basis, the spinning wheel shape, spinning forming track and spinning parameters are changed to obtain greater plastic deformation at the inner rim, and the new forming process is verified by hot spinning test. The test results show that the new spinning process can increase the deformation of the inner rim of the spinning rim and make the deformation structure more uniform. The optimization of the spinning process greatly improves the performance of the inner rim, and the mechanical properties are improved by more than 10%, which meets the standards of the main engine factory and has been applied to mass production.

A356 Aluminum Whee;Inner Rim;Spinning;Process Optimization

10.3969/j.issn.1674-6457.2022.10.008

TG306

A

1674-6457(2022)10-0056-07

2022–01–27

河北省科技计划(16211030)。

张立娟(1979—),女,硕士,副教授,主要研究方向为机械设计制造及环保设备自动化。

常海平(1978—),男,硕士,高级工程师,主要研究方向为材料加工工艺及设备。