液态模锻材料及其研究进展

2022-10-20邢书明高文静闫光远鲍培玮潘琦俊胡柏丽王超叶伍文

邢书明,高文静,闫光远,鲍培玮,潘琦俊,胡柏丽,王超,叶伍文

塑性成形

液态模锻材料及其研究进展

邢书明1,高文静1,闫光远1,鲍培玮1,潘琦俊2,胡柏丽2,王超2,叶伍文2

(1.北京交通大学 机械与电子控制工程学院,北京 100064;2.芜湖禾田汽车工业有限公司,安徽 芜湖 241100)

液态模锻作为一种精密成型技术应用范围不断扩大,液锻件正在不断替代普通铸件和固态锻件用于各行各业。但液态模锻的材料范围不够明晰,导致铸造合金液态模锻研究与应用很多,而各种变形合金的液态模锻却鲜有报道。如果定义适于液态模锻技术成型的材料统称为液态模锻材料,并用流变充型能力、流变补缩能力以及开裂敏感性定量表征液锻材料的工艺性能,则各种合金钢、球墨铸铁、铝合金、镁合金、锌合金、铜合金、生物材料及金属基复合材料都属于液锻材料,且都具有较好的液锻工艺性能。目前只有液锻铝合金、液锻镁合金、液锻锌合金和一些液锻合金钢研究应用活跃,并取得了工业应用。建议今后加强液锻材料的工艺性能预报、变形合金特别是宽结晶温度范围合金的液态模锻以及金属基复合材料的研究开发。

液态模锻;挤压铸造;金属材料;复合材料;工艺性能

金属材料通常根据成型类别分为变形合金或变形材料和铸造合金或铸造材料两大类。液态模锻(Molten Metal Die Forging,MMDF)是利用金属材料在液相线附近的流变特性进行零件成型的一种工艺技术,它既有液态流变的特征,又有高压塑性流动的成分,是一种铸锻交叉融合的材料成型技术,又名挤压铸造(Squeeze Casting)、液态金属锻造(Liquid Metal Forging)。如果把适于液态模锻成型的材料统称为液态模锻材料(简称液锻材料,MMDF材料),那么可以将金属材料分为固态变形材料、液锻材料和铸造材料三大类。本文对液锻材料的内涵体系、液锻工艺性能评价及液锻材料的研究现状进行了分析讨论,归纳总结了液锻材料的工艺特性及其组织性能特点,并分析了液锻材料的发展方向。

1 液态模锻材料体系

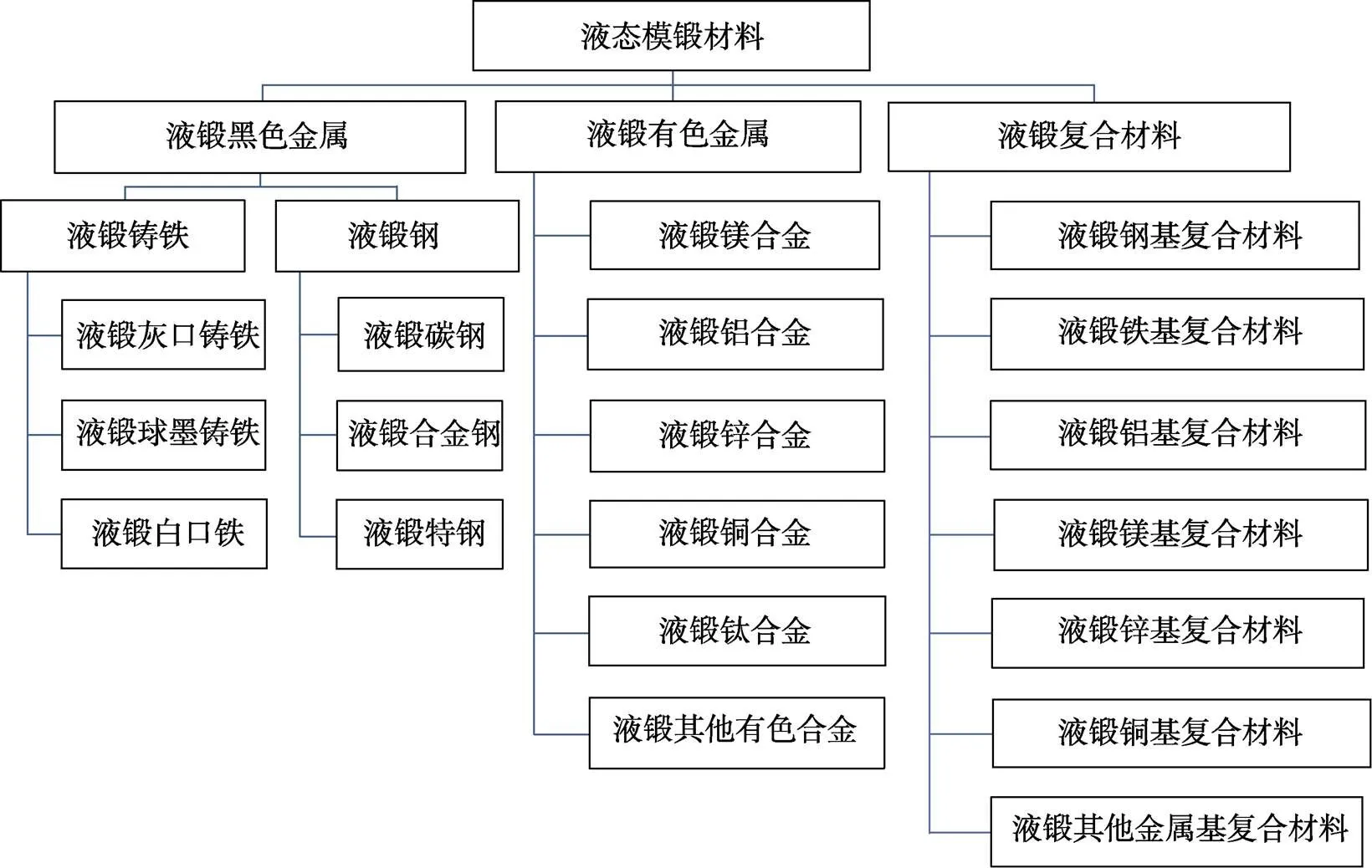

经过几十年的发展,液锻材料已经形成了一个基本明晰的内容体系。按照传统的有色金属与黑色金属的分类,液锻材料可分为液锻黑色金属、液锻有色金属及液锻复合材料三大类。液锻黑色金属又可以细分为液锻合金钢和液锻铸铁;液锻有色合金及其复合材料可以细分为液锻铝合金、液锻镁合金、液锻锌合金、液锻铜合金、液锻生物材料;液锻复合材料则包括液锻钢基复合材料、液锻铁基复合材料、液锻有色金属基复合材料三大类。每个大类还可以细分多个小类,构成了一个庞大的材料体系,如图1所示。

1.1 液锻黑色金属

最常用的黑色金属就是钢铁材料,几乎所有的钢铁材料都可以液态模锻,因此,液锻钢铁材料囊括了铸钢、铸铁和锻钢等全部的钢铁材料。

碳钢和合金钢都是典型的液锻材料。液锻钢铁材料的成型工艺性能比传统铸造和固态锻造更优越。例如,铸造碳素结构钢的体收缩高达7%~11%,其铸造工艺性能较差,必须创造顺序凝固条件,使用大冒口进行补缩,才能获得致密铸件;而液态模锻碳素结构钢零件,并不需要大冒口补缩,而是靠压力补缩,只要所加压力足够,就可以获得内部致密的零件。再如,铸造合金钢常因合金元素的加入,结晶温度范围加大,流动性下降,容易出现冷隔、热裂缺陷;而液态模锻合金钢,则因材料在凝固完成之前始终存在一个大于材料当时变形抗力的压强作用,因此一般不会出现冷隔和热裂缺陷。又如,高碳含量和高合金含量的锻造碳钢和锻造合金钢的锻造性能较差,容易出现锻造裂纹缺陷;而液锻是在熔点以上进行的压力成型,材料的流变能力极强,液锻高碳钢和液锻高合金钢的开裂危险显著降低。

图1 液态模锻材料体系

白口铸铁是优良的液锻材料。液锻白口铁在钢铁零件成型制造中占有一定份额。白口铁硬度高,耐磨性优异,但其固态性脆,铸造成型、固态锻造以及轧制过程中都容易出现开裂缺陷;而液态模锻是在液态下高压成型,白口铁性脆的问题并不能表现。相反,液锻白口铁便于直接成型耐磨零件,性能优异[1]。

值得注意的是,石墨铸铁不是典型的液锻材料。这是因为石墨铸铁的性能取决于石墨形态和数量,而石墨形态除受化学成分控制外,主要受控于冷却速度。液态模锻的金属型激冷作用抑制石墨形成,增加白口倾向,所以,液锻石墨铸铁的白口倾向较大,难以用于薄壁零件成型。但是,球墨铸铁特别是高牌号球墨铸铁,则是优良的液锻材料。在化学成分不变的前提下,液锻球墨铸铁的石墨球更加细小、圆整,强度和塑性都高于铸造球墨铸铁[2]。

1.2 液锻有色金属

常见的有色金属及其合金主要是铝合金、镁合金、锌合金、铜合金和钛合金等。除钛合金外,几乎所有的有色合金都是液态模锻材料。在化学成分相同的条件下,液态模锻有色合金的工艺性能和力学性能都比传统铸造有色合金和锻造有色合金要好得多。

液态模锻铝合金是最常用的液锻材料,它涵盖了所有传统的铸造铝合金和变形铝合金。传统的铸造铝合金主要是化学成分位于共晶点附近的铝-硅-镁合金、铝-硅-铜-镁、铝-铜合金、铝-镁合金、铝-锌合金,它们的结晶温度范围较窄,流动性好,热裂倾向较小。远离共晶点的铝合金,因结晶温度范围宽,普通铸造工艺性能较差而被排出在外。液态模锻不要求窄结晶温度范围,因此液锻铝合金不仅包括了传统的铸造铝合金,还包括了宽结晶温度范围的非标准铸造铝合金。

传统的变形铝合金为单相固溶体组织,一般不希望存在共晶组织。所以,铝铜系变形合金一般铜含量不大于6%(铜在铝中的最大固溶度为5.7%),铝锰系变形铝合金一般锰含量不大于1.5%(锰在铝中的最大固溶度为1.8%),铝镁系变形合金镁含量一般不大于11%,铝镁硅系变形合金的硅含量一般不大于1.7%(硅的最大固溶度为1.65%),铝锌系变形合金的锌含量则不高于7%。这些变形铝合金流动性较差、结晶温度范围宽,容易出现热裂缺陷,一般不作为铸造铝合金使用。但是,液态模锻不要求材料具有好的流动性,高压可以抑制热裂倾向,所以,这些变形铝合金同样可以是液态模锻铝合金。

液态模锻锌合金也是常用的液锻材料。锌合金是以锌为基础加入其他元素组成的合金,常加的合金元素有铝、铜、镁、镉、铅、钛等。锌合金同样分为铸造锌合金和变形锌合金两大类。无论铸造锌合金还是变形锌合金,它们的熔点低、流动性好、易熔焊、钎焊和塑性加工,都可以液态模锻,都是优良的液锻材料。刘晓璇等[3]利用液态模锻锌合金制备了机械圆环零件,性能优异。

镁合金也是最早应用的液锻材料之一。镁合金的主要合金元素有铝、锌、锰、铈、钍以及少量锆或镉等。使用最广的是镁铝合金、镁锰合金和镁锌锆合金。镁合金在传统意义上也分为变形镁合金和铸造镁合金两大类,但它们都可以是液态模锻材料。液态模锻可以有效克服镁合金收缩系数大的不足,用来成形各种镁合金零件。例如,徐景超等利用液锻镁合金制作了人体植入物[4]。

液态模锻铜合金既保留了铸造铜合金优良的成型性能,又兼顾了锻造铜合金内部组织致密的优势,可以成型各种铜合金零件[5]。但是,钛合金不是典型的液锻材料。钛合金虽然强度高、耐蚀性好、耐热性高,是重要的战略合金,但是,钛的活性大,与大气中O2、N2、H2、CO、CO2、水蒸气、氨气等产生强烈的化学反应,其熔制必须在真空环境进行,熔融态的钛合金无污染地浇入模腔进行液锻是个难题,不适于传统意义的液态模锻。因此,可以说钛合金不属于传统意义上的液锻材料。

1.3 液锻金属基复合材料

金属基复合材料是近年来发展起来的一种新材料,包括钢基复合材料、铁基复合材料、有色金属基复合材料三大类。这些复合材料都可以用液态模锻方法制备与成型,所以都是液锻材料。

液态模锻是有色金属基复合材料制备与零件成形的重要方法之一。蒋傲雪等[6]利用液态模锻技术制备了SiCp含量为8.5%的SiCp/AZ91D镁基复合材料,经过固溶时效处理后复合材料的抗拉强度达到241 MPa,伸长率为4.22%,硬度达到152.5 HV。赵敏等[7]利用液态模锻技术制备了TiB2/Al复合材料,发现其在低载高速下具有自润滑特性。李政[8]利用液态模锻技术制备了不同Mg2Si含量的原位自生Mg2Si/ZA40复合材料,比重力铸造Mg2Si/ZA40复合材料的抗拉强度、硬度、冲击韧性、伸长率和耐磨性能分别提高了约7%、6.7%、7%、24%和18%。在较高载荷下复合材料的相对耐磨性更好,且制备成本较低。陈国钦等[9]利用液态模锻技术制备了50%TiB2/Cu复合材料,揭示了其摩擦磨损特性。

钢铁基复合材料无论传统的铸造工艺性能还是锻造工艺性能都不好,但液态模锻的工艺性能并不差,因此液态模锻是制备钢铁基复合材料的一个有效方法,也是钢铁基复合材料零件成形很有前途的方法。邱博等[10]利用液态模锻技术制备了陶瓷颗粒增强高铬铸铁的超级耐磨材料,其耐磨性是高铬铸铁的3倍以上。龚文豪等[11]制备了65钢基的氧化铝颗粒增强复合材料,增强相颗粒的体积分数达到了55%。余晶等[12]利用液态模锻法制备Al2O3颗粒增强1065钢基复合材料,其硬度和三点弯曲强度分别达到了HRC39和744 MPa。

2 液锻材料的工艺性能研究进展

工艺性能是材料性能的重要方面,液态模锻是兼有铸造和锻造双重特点的工艺技术,因此液锻材料的工艺性能也综合了材料的铸造工艺性能和锻造工艺性能。邢书明[13]早在2016年就提出了充型能力、开裂敏感性和补缩能力3个主要的液锻工艺性能,但对它们的定义以及数学模型尚不够完善,这里进行进一步的介绍。

2.1 液锻材料的充型能力及其数学模型

或

2.2 液锻材料的补缩能力及数学模型

液锻材料的补缩能力是指材料在液锻条件下通过流变(流动和变形的总称)对收缩进行及时补充的能力。流变补缩的动力依然是液锻压力,阻力是材料在补缩通道内流变的抗力。一旦补缩动力不足,就会形成收缩缺陷。由于液态模锻压力高达100 MPa左右,通常认为足以克服材料的流变阻力,所以,材料补缩能力的研究并不多。实际上,液态模锻材料在液锻工艺不当的情况下,同样可以出现收缩缺陷。为了消除收缩缺陷,仍然要依据顺序凝固或同时凝固原则来实现。

由于液锻过程的充型与补缩本质相同,都是压力作用下金属熔体发生流变的物理过程,可以采用与充型能力类似的形式定义液锻材料的补缩能力。与充型能力不同的是用补缩通道几何特征代替型腔充型通道的几何特征。定义补缩能力为补缩动力与补缩阻力的比,并考虑上体收缩率,则补缩能力如式(8)所示。

2.3 液锻材料的开裂敏感性及其数学模型

代入冷裂敏感性因子的定义式(11),可得冷裂敏感性因子的数学表达式(12)。

3 液锻材料的研究与应用进展

3.1 液锻有色金属的研究与应用进展

液锻铝合金是最活跃的液锻材料。虽然《挤压铸造铝合金件》团体标准中列出的液锻铝合金只有9种铝-硅-镁系铸造铝合金、4种铝铜系铸造铝合金和1种7×××系的变形铝合金7A04[21],但近年来研究开发的液锻铝合金远不止这些,已经向各种变形铝合金领域快速延伸,并开始关注液锻铝合金中铁含量有害作用的变化[22-24]。例如,液锻铝镁(5×××系)变形铝合金已经投入应用。诸葛跃等[25]利用液锻5083铝镁合金成功制备了法兰盘,王向荣等[26]研究液锻5035变形铝镁合金发现,一旦存在缩松缺陷,在随后的阳极氧化处理中会出现白点,影响美观,但通过改进阳极氧化装挂方式以及增加碱蚀、活化等工序,可以最大限度地减少白点的产生。又如,液锻铝镁硅合金(6系变形铝合金)的研究和应用也很多。孙跃军等[27]研究证明,液锻6061铝合金的力学性能可以与锻造6061相媲美,经双级时效处理后,强度高达368 MPa的同时,伸长率高达10%以上。易蒲淞等[28]对比研究了液态模锻6082铝合金和固态锻造6082铝合金的高温流变性能与变形激活能,发现当液锻比压为100 MPa时,500 ℃的真应力还可达20~55 MPa,液锻比压为100 MPa和50 MPa下的激活能分别为223.056 kJ/mol 和198.52 kJ/mol,均高于任治华[29]所得6082铝合金固态挤压棒材的激活能176.76 kJ/mol。再如,7075铝合金的液态模锻成型工艺性良好,力学性能优异[30],7055铝合金在75 MPa比压下液态模锻,其强塑性可与锻造7055相媲美,抗拉强度达到681.4 MPa,伸长率达到7.14%[31]。赵愈亮等[32]研究发现,液锻2×××系合金中杂质硅具有提高强度和塑性的有益元素。

液锻镁合金的研究比液锻铝合金要滞后一些,但研究工作也极其活跃。邰鑫等[33]研究证明,在浇注温度710 ℃、120 MPa比压条件下制备的液锻建筑用镁合金的抗腐蚀性能最好。傅松桥等[34]研究证明,液锻AZ31镁合金轮毂的晶粒尺寸可以细化至12~15 μm,并具有良好的耐磨性和耐蚀性。王恒[35]还研究了液态模锻ZK61-Y 镁合金轮毂等温锻成形及其组织性能,证明液锻镁合金可以进行等温锻造,效率高,且可以进一步提高性能。徐景超等[36]对Mg-3Nd-0.2Zn- 0.4Zr-0.2Mn镁合金进行液态模锻,制备了骨科修复和重建医疗设备用的螺钉、棒、接骨板等,其力学性能优异,强度达到了285 MPa,伸长率9.3%。陈永生等[37]研究了挤压铸造态AZ91D的流变应力和动态再结晶行为,得到适用于挤压铸造态AZ91D 镁合金的本构方程和加工图。

其他液锻有色合金的应用研究也表现出众多优势。液锻锌合金可以代替锡青铜作传动机械上的螺母、蜗轮、轴套、轴瓦等,寿命可提高2~3倍,代替青铜和黄铜作轴承保持架,代替铜合金作各种接头、管类制件,代替锡基和铅基巴氏合金作轴瓦、轴套。作轧钢机上的滑块、摩擦压力机上的传动螺母、塑料机械上的传动螺母等,都有明显的经济效果[38]。所以,液锻锌合金的研究与应用很活跃。陈家坚等[39]采用液锻模锻ZA27合金制备了外径大于400 mm的大截面涡轮,其针孔度优于1级,极限强度高达420 MPa的同时,伸长率还保持了12%的水平。吴资湧[40]对液态模锻ZA27的组织性能进行了系统的研究,其冲击韧性达到了45.4 J/cm2,较金属型重力铸造提高了 52.9%。齐乐华等[41]对液锻锌合金的研究证明,锌合金液锻后相结构不变,但微观组织变化很大,晶内共析体固溶强化程度增加,晶界共晶体弥散分布,同时具有固溶强化和弥散强化效应,其冲击断口也由常规铸造的脆性断口变为韧性断口。液锻锌合金涡轮[42]的疏松和针孔缺陷少,细化和改善组织,大幅提高涡轮的综合力学性能,轮缘中心的抗拉强度由重力铸造的330 MPa提高到406 MPa,伸长率由3.0%提高到13.7%。液锻ZA27锌合金经半固态成型涡轮的硬度比常规铸造提高了27.7%,具有更优异的耐磨性[43]。液锻铜合金[44-45]、液锻生物功能材料[46]及液锻有色金属基复合材料[47-48]等的应用研究工作也取得了一定发展。

3.2 液锻钢铁材料的研究与应用进展

液锻碳素结构钢和铸钢可以显著提高工艺出品率和力学性能,但由于其所用设备尚无标准化、模具设计缺乏规范,其推广应用的步伐较慢。而液锻耐磨材料及液锻合金钢方面的研究与应用则比较活跃。

液锻碳钢和合金钢的应用优势在于其工艺出品率高、性能稳定性好。其中,重力铸造35#碳钢的工艺出品率一般只有55%~60%,而相同成分的液锻35#碳钢的工艺出品率可达85%~100%,强度和韧塑性均显著高于铸钢[49]。液锻低合金钢用来生产斗齿,替代精密铸造斗齿和锻造斗齿,不仅成本低、效率高,而且其性能优异,对各种服役环境的适应性强,断齿率显著降低[50]。液锻4Cr5MoSiV模具钢可以有效回用废旧模具,使模具制造成本显著下降。叶四友[51]在液态模锻模具钢制备与成型时,使用了内冷铁技术,有效解决了局部热节处的收缩缺陷;液态模锻45钢支座本体取样的抗拉强度、伸长率分别为783.4 MPa、17.1%[52],可与固态锻造性能相媲美;液态模锻B级钢钩舌本体取样的低温冲击韧性比重力铸造提高68%[53]。

液锻白口铸铁主要用于板锤、磨球、锤头等各种抗磨零件,可以显著提高抗磨性[54]。尚群超[55]进行的液态模锻高铬铸铁大型板型件证明,提高压力可明显细化组织,并提高热处理态的硬度、冲击韧性、耐磨性等性能。液锻高锰钢的主要优势是细化晶粒、提高耐磨性。液锻灰铸铁的应用主要是改善石墨形态、提高其性能。翟振辉[56]采用液态模锻工艺制备出高性能灰铸铁件,与重力铸造相比,随着挤压力的增大,灰铸铁件中石墨相由粗大片状变为细小球状,基体组织也更细小化,且其气密性、耐蚀性和综合力学性能也显著提高。液锻压力225 MPa时,液锻HT250铸铁单位面积上的晶粒数量增加了约3.7倍,并且等轴树枝晶粒减少了1/3~1/4,抗拉强度达到了504 MPa,伸长率3.4%。高翔的研究表明[57],液锻ADI球铁螺旋伞齿轮可获得良好的金相组织而且质量稳定,不热处理强度就可达到506 MPa,伸长率8%,硬度HB268。

液锻钢铁基陶瓷复合材料的应用研究极其活跃。由于“压力润湿效应”,液锻陶瓷/金属复合材料优势突出。张无虚[58]研究证明,液锻Al2O3/高锰钢复合材料表现出优异的耐磨性。计伟志[59]很早就发现,液锻铝/铁双金属活塞的顶界面区可以形成无缺陷均匀的冶金结合,界面抗剪强度可达50~80 MPa。邱博[60]开发的液锻ZTA/高铬铸铁宏观复合抗磨块可以用来镶铸大型磨辊、抗磨辊套等大型耐磨件。

4 结语

纵观液态模锻材料及其研究应用可见,液态模锻工艺与各种金属材料相结合,形成了一个范围广阔、内涵丰富的材料新领域——液态模锻材料及其成型。目前,液锻材料已经涵盖了除钛合金以外的所有金属材料,不仅包括现有铸造合金和变形合金,还可能填补标准铸造合金与标准变形合金以外的空白区域。建议今后着力开展如下研究。

1)液锻材料成型工艺性能的表征与定量预报。文中提出用充型能力、流变补缩能力以及裂纹敏感性3个指标进行描述,但能够综合材料、工艺和工件几何特征的工艺性能数学预报模型和试验测定技术还需要做大量工作,这将是今后的一个重要研究方向。这些研究一旦突破,液锻材料的推广应用将呈井喷式发展。

2)液锻颗粒增强金属基复合材料开发应用。液锻颗粒增强金属基复合材料可以分为先复合和后复合两类,先复合液锻材料是先制备成金属基复合材料的熔体,然后利用液态模锻技术成型的材料,后复合液锻复合材料则是在液锻过程中制备出金属基复合材料。这两类复合材料都有巨大的发展空间,这将成为复合材料制备与成型领域的新大陆。

3)液锻宽结晶温度范围合金材料的研究与开发。宽结晶温度范围合金材料的液态成型(铸造)工艺性能、固态成型性能(塑性成形)及焊接工艺性能都不好,但是,它们有很多独特的使用性能。液态模锻极强的工艺适应性为这类材料的研究开发提供了便利,液锻宽结晶温度范围合金材料可能称为一类新型金属材料,值得大力研究。

[1] DONG Qi, XING Shu-ming, QIU Bo. Effect of Casting Pressure on Microstructural Evolution and Wear Behavior of Fe-Cr-C White Cast Iron[J]. Materials Research Express, 2019, 6(6): 066538.

[2] LI Nan, XING Shu-ming, BAO Pei-wei. Microstructure and Mechanical Properties of Nodular Cast Iron Produced by Melted Metal Die Forging Process[J]. Journal of Iron and Steel Research, International, 2013, 20(6): 58-62.

[3] 刘晓璇, 刘江波, 张娜, 等. 液态模锻工艺对锌合金机械圆环性能的影响[J]. 热加工工艺, 2021, 50(13): 113-115.

LIU Xiao-xuan, LIU Jiang-bo, ZHANG Na, et al. Effect of Liquid Die Forging Process on Mechanical Ring Properties of Zinc Alloy[J]. Hot Working Technology, 2021, 50(13): 113-115.

[4] 徐景超, 张雁儒, 杨越, 等. 热挤压铸造新型镁合金微观组织及细胞生物活性分析[J]. 宁波大学学报(理工版), 2022, 35(1): 26-32.

XU Jing-chao, ZHANG Yan-ru, YANG Yue, et al. Analysis on Microstructure and Cell Biological Activity of New Magnesium Alloy by Hot Squeeze Casting[J]. Journal of Ningbo University (Natural Science & Engineering Edition), 2022, 35(1): 26-32.

[5] 邢书明, 高文静. 液态模锻铝青铜件的凝固组织研究[J]. 常州大学学报(自然科学版), 2021, 33(6): 1-7.

XING Shu-ming, GAO Wen-jing. Study on Solidification Structure of Aluminum Bronze Parts Produced by Molten Metal Die Forging(MMDF)[J]. Journal of Changzhou University (Natural Science Edition), 2021, 33(6): 1-7.

[6] 蒋傲雪, 游志勇, 段状正, 等. 挤压铸造SiCp/AZ91D镁基复合材料的组织与性能[J]. 特种铸造及有色合金, 2021, 41(7): 863-866.

JIANG Ao-xue, YOU Zhi-yong, DUAN Zhuang-zheng, et al. Microstructure and Mechanical Properties of Squeezing Casting SiCp/AZ91D Magnesium Matrix Composites[J]. Special Casting & Nonferrous Alloys, 2021, 41(7): 863-866.

[7] 赵敏, 郭兴建, 姜龙涛, 等. TiB2/Al复合材料摩擦行为研究[J]. 稀有金属材料与工程, 2021, 50(5): 1795- 1802.

ZHAO Min, GUO Xing-jian, JIANG Long-tao, et al. Study on Friction Behavior of TiB2/Al Composites[J]. Rare Metal Materials and Engineering, 2021, 50(5): 1795-1802.

[8] 李政. 原位自生Mg2Si/ZA40复合材料组织及性能研究[D]. 汉中: 陕西理工大学, 2017.

LI Zheng. Study on Microstructers and Properties of In-Situ Mg2Si/ZA40 Composites[D]. Hanzhong: Shaanxi University of Technology, 2017.

[9] 陈国钦, 修子扬, 何宗倍, 等. 挤压铸造法TiB2/Cu复合材料及摩擦磨损性能研究[C]//第七届中国功能材料及其应用学术会议. 长沙, 2010: 190-192.

chen guo-qin, xiu zi-yang, he zong-bei, et al. Study on TiB2/Cu Composites by Squeeze Casting and Their Friction and Wear Properties[c]// The 7th China Academic Conference on Functional Materials and Their Applications. Changsha: [s. n.], 2010: 190-192.

[10] QIU Bo, XING Shu-ming, DONG Qi, et al. Comparison of Properties and Impact Abrasive Wear Performance of ZrO2-Al2O3/Fe Composite Prepared by Pressure Casting and Infiltration Casting Process[J]. Tribology International, 2020, 142: 105979.

[11] 龚文豪, 卢德宏, 余晶. Cr活化挤压铸造Al2O3p/65钢表层复合材料的组织和性能[J]. 特种铸造及有色合金, 2021, 41(6): 694-698.

GONG Wen-hao, LU De-hong, YU Jing. Microstructure and Properties of Superficial Composites on Squeezing Casting Al2O3p/65 Steel Matrix Activated by Cr[J]. Special Casting & Nonferrous Alloys, 2021, 41(6): 694-698.

[12] 余晶, 卢德宏, 王健, 等. TiO2对挤压铸造Al2O3p/钢基复合材料组织与力学性能的影响[J]. 材料工程, 2016, 44(12): 84-91.

YU Jing, LU De-hong, WANG Jian, et al. Influence of TiO2on Microstructure and Mechanical Properties of Al2O3p/Steel Matrix Composites Prepared by Squeeze Casting[J]. Journal of Materials Engineering, 2016, 44(12): 84-91.

[13] 邢书明, 李春奎. 金属挤压铸造工艺性能表征与试验方法[J]. 特种铸造及有色合金, 2016, 36(6): 601-605.

XING Shu-ming, LI Chun-kui. The Characteristic Parameters and Experimental Methods of Processing Properties of Metall Squeeze Casting[J]. Special Casting & Nonferrous Alloys, 2016, 36(6): 601-605.

[14] 左强, 洪润洲, 周永江, 等. ZL114A铝合金充型能力的试验与仿真研究[J]. 铸造, 2018, 67(5): 428-431.

ZUO Qiang, HONG Run-zhou, ZHOU Yong-jiang, et al. Experiment and Simulation of Filling Capacity of ZL114A Aluminum Alloy[J]. Foundry, 2018, 67(5): 428-431.

[15] 钟鼓, 吴树森, 万里, 等. 半固态流变压铸Al-20%Si合金充型能力的研究[J]. 铸造, 2010, 59(10): 1044- 1048.

ZHONG Gu, WU Shu-sen, WAN Li, et al. Study on Filling Capacity of Semi-Solid Al-20%Si Alloy Prepared by Rheo-Casting[J]. Foundry, 2010, 59(10): 1044-1048.

[16] 赵而团, 孔凡涛, 肖树龙, 等. IMI834高温钛合金熔模铸造充型性能[J]. 中国有色金属学报, 2010, 20(S1): 843-846.

ZHAO Er-tuan, KONG Fan-tao, XIAO Shu-long, et al. Investment Casting Mold Filling Capacity of High Temperature Titanium Alloy IMI834[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): 843-846.

[17] 王营, 邢书明. 铝合金液态模锻流变充型能力预报模型[J]. 常州大学学报(自然科学版), 2021, 33(5): 15-24.

WANG Ying, XING Shu-ming. Prediction Model of Rheological Filling Ability for Aluminum Alloy in Molten Metal Die Forging[J]. Journal of Changzhou University (Natural Science Edition), 2021, 33(5): 15-24.

[18] 杨靖安. 钢锭热裂纹实验研究及数值模拟[D]. 北京: 清华大学, 2017.

YANG Jin-gan. Experimental Study and Numerical Simulation of Hot Cracking in Steel Ingots[D]. Beijing: Tsinghua University, 2017.

[19] 林柏年. 关于“流变铸造”、“触变铸造”术语的质疑[J]. 特种铸造及有色合金, 1984, 4(4): 49-47.

LIN Bai-nian. Query on Terms of Rheological Casting and Thixotropic Casting[J]. Special Casting & Nonferrous Alloys, 1984, 4(4): 49-47.

[20] 王营. 挤压铸造铝合金的流变充型与流变补缩能力研究[D]. 北京: 北京交通大学, 2021.

WANG Ying. Research on Rheological Filling and Rheological Feeding Ability of Squeeze Casting Aluminum Alloy[D]. Beijing: Beijing Jiaotong University, 2021.

[21] T/CFA 0102031—2019, 铝合金挤压铸造件[S].

T/CFA 0102031—2019, Squeeze Casting Aluminum alloy Parts[S].

[22] 林波, 张卫文. Fe含量对挤压铸造Al-Cu合金组织演变及高温力学性能的影响[J]. 中国有色金属学报, 2017, 27(5): 885-893.

LIN Bo, ZHANG Wei-wen. Effects of Fe Content on Microstructure Evolution and Elevated-Temperature Mechanical Properties of Squeeze Cast Al-Cu Alloys[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(5): 885-893.

[23] 林波, 张卫文. 高铁含量挤压铸造铝铜合金中富铁相演变及对拉伸断裂行为的影响[J]. 材料热处理学报, 2016, 37(12): 47-55.

LIN Bo, ZHANG Wei-wen. Evolution of Iron-Rich Phases and Their Effect on the Tensile Fracture Behavior of Squeeze-Cast Al-Cu Alloys with High Fe Contents[J]. Transactions of Materials and Heat Treatment, 2016, 37(12): 47-55.

[24] ZHAO Yu-liang, SONG Dong-fu, WANG Hao-liang, et al. Revealing the Influence of Fe on Fe-Rich Phases Formation and Mechanical Properties of Cast Al-Mg- Mn-Fe Alloys[J]. Journal of Alloys and Compounds, 2022, 901: 163666.

[25] 诸葛跃, 王家宣, 李春. 5083铝合金法兰盘液态模锻成形技术[J]. 热加工工艺, 2009, 38(7): 80-82.

ZHUGE Yue, WANG Jia-xuan, LI Chun. Liquid Die Forging Technology for 5083 Aluminium Alloy Flange[J]. Hot Working Technology, 2009, 38(7): 80-82.

[26] 王向荣. 挤压铸造5035铝镁合金阳极氧化染黑色后白点故障分析[J]. 电镀与涂饰, 2021, 40(1): 71-74.

WANG Xiang-rong. Analysis on White Spot Defect of Squeeze-Cast 5035 Al-Mg Alloy after Anodization and Blackening[J]. Electroplating & Finishing, 2021, 40(1): 71-74.

[27] 孙跃军, 崔泽文, 高艳静, 等. 双级时效对液态模锻6061铝合金性能的影响[J]. 金属热处理, 2019, 44(1): 26-29.

SUN Yue-jun, CUI Ze-wen, GAO Yan-jing, et al. Effect of Two-Stage Aging on Properties of Liquid Forged 6061 Aluminum Alloy[J]. Heat Treatment of Metals, 2019, 44(1): 26-29.

[28] 易蒲淞, 郭鹏, 李文彬, 等. 挤压铸造6082铝合金的高温流变行为和变形激活能分析[J]. 精密成形工程, 2020, 12(5): 81-87.

YI Pu-song, GUO Peng, LI Wen-bin, et al. High Temperature Flow Behavior and Deformation Activation Energy of 6082 Aluminum Alloy Fabricated by Squeeze Casting[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 81-87.

[29] 任治华. 6082铝合金筋板型长轴类锻件形/性控制研究[D]. 武汉: 华中科技大学, 2018: 16-20.

REN Zhi-hua. Study on Shape/Property Control of 682 Aluminum Alloy Long Shaft Forgings with Ribs and Plates[D]. Wuhan: Huazhong University of Science and Technology, 2018: 16-20.

[30] 李超. 7075铝合金端盖件液态模锻成形工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

LI Chao. Research on the Liquid Forging Process of 7075 Aluminum Alloy Cover[D]. Harbin: Harbin Institute of Technology, 2017.

[31] 张新, 陈利华, 王长顺, 等. 热挤压对7055铝合金力学性能及组织的影响[J]. 特种铸造及有色合金, 2009, 29(12): 1099-1101, 1072.

ZHANG Xin, CHEN Li-hua, WANG Chang-shun, et al. Effects of Hot Extrusion on Microstructure and Mechanical Properties of 7055 Aluminum Alloy[J]. Special Casting & Nonferrous Alloys, 2009, 29(12): 1099- 1101, 1072.

[32] 赵愈亮, 孟凡生, 张杨, 等. Si含量对挤压铸造Al-5.0Cu-0.6Mn-0.7Fe合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2015, 25(11): 3040-3050.

ZHAO Yu-liang, MENG Fan-sheng, ZHANG Yang, et al. Effect of Si Content on Microstructures and Mechanical Properties of Al-5.0Cu-0.6Mn-0.7Fe Alloy Prepared by Squeeze Casting[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(11): 3040-3050.

[33] 邰鑫, 熊毅. 液态模锻工艺参数对Mg-6Al-1Zn-0.3V镁合金性能的影响[J]. 热加工工艺, 2021, 50(15): 88- 90, 93.

TAI Xin, XIONG Yi. Effect of Process Parameters of Liquid Die Forging on Properties of Mg-6Al-1Zn-0.3V Magnesium Alloys[J]. Hot Working Technology, 2021, 50(15): 88-90, 93.

[34] 傅松桥, 常建娥. 液态模锻AZ31镁合金汽车轮毂的性能分析[J]. 热加工工艺, 2021, 50(7): 92-96.

FU Song-qiao, CHANG Jia-ne. Performance Analysis of Liquid Die Forging AZ31 Magnesium Alloy Automobile Hub[J]. Hot Working Technology, 2021, 50(7): 92-96.

[35] 王恒. ZK61-Y镁合金轮毂液态模锻-等温锻成形及组织性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2019.

WANG Heng. Research on the Liquid Forging-Isothermal Forging of ZK61-Y Magnesium Alloy Wheel Hub with Its Microstructure and Properties[D]. Harbin: Harbin Institute of Technology, 2019.

[36] 徐景超, 张雁儒, 杨越, 等. 热挤压铸造新型镁合金微观组织及细胞生物活性分析[J]. 宁波大学学报(理工版), 2022, 35(1): 26-32.

XU Jing-chao, ZHANG Yan-ru, YANG Yue, et al. Analysis on Microstructure and Cell Biological Activity of New Magnesium Alloy by Hot Squeeze Casting[J]. Journal of Ningbo University (Natural Science & Engineering Edition), 2022, 35(1): 26-32.

[37] 陈永生, 孙晓梅, 吉泽升, 等. 挤压铸造态AZ91D镁合金的流变应力和动态再结晶行为[J]. 中国有色金属学报, 2022, 32(3): 721-730.

CHEN Yong-sheng, SUN Xiao-mei, JI Ze-sheng, et al. Flow Stress and Dynamic Recrystallization Behavior of Squeeze-Cast AZ91D Alloy[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(3): 721-730.

[38] 罗大金, 黄利文, 张定国. 采用液态模锻成型工艺扩大锌合金应用[J]. 中国机械工程, 1993, 4(1): 27.

LUO Da-jin, HUANG Li-wen, ZHANG Ding-guo. Expanding the Application of Zinc Alloy by Liquid Forging Process[J]. China Mechanical Engineering, 1993, 4(1): 27.

[39] 陈家坚, 朱权利, 夏勇, 等. 大截面ZA27锌合金蜗轮的双重挤压铸造[J]. 特种铸造及有色合金, 2020, 40(9): 991-993.

CHEN Jia-jian, ZHU Quan-li, XIA Yong, et al. Double Extrusion Casting of Large Section ZA27 Zinc Alloy Worm Gear[J]. Special Casting & Nonferrous Alloys, 2020, 40(9): 991-993.

[40] 吴资湧. 挤压铸造ZA27锌合金组织和性能的研究[D]. 广州: 华南理工大学, 2015.

WU Zi-yong. Study on Microstructure and Properties of Squeeze Casting ZA27 Alloy[D]. Guangzhou: South China University of Technology, 2015.

[41] 齐乐华, 李贺军, 罗守靖. 锌合金的液态模锻强化[J]. 材料研究学报, 1997, 11(2): 178-182.

QI Le-hua, LI He-jun, LUO Shou-jing. Microanalysis on the Strengthening Mechanism of Zinc Base Alloy Prepared by Liquid Metal Forging[J]. Chinese Journal of Material Research, 1997, 11(2): 178-182.

[42] 齐乐华, 李贺军, 罗守靖. 锌合金的液态模锻强化[J]. 材料研究学报, 1997(2):178-182.

QI Le-hua, LI He-jun, LUO Shou-jing. Microanalysis on the Strengthening Mechanism of Zinc Base Alloy Prepared by Liquid Metal Forging[J]. Chinese Journal of Material Research, 1997(2):178-182.

[43] 罗海军, 闫宾, 朱权利, 等. 挤压铸造锌合金及固溶时效的组织和性能[J]. 铸造, 2017, 66(6): 577-581.

LUO Hai-jun, YAN Bin, ZHU Quan-li, et al. Microstructure and Properties of Zinc Alloy with Squeezing Casting and Solution-Aging Treatment[J]. Foundry, 2017, 66(6): 577-581.

[44] 崔联合. ZA27高铝锌基合金蜗轮精化毛坯液态模锻与半固态成形技术研究[D]. 镇江: 江苏大学, 2006.

CUI Lian-he. Research on the Precise Blank Forming Worm Wheel of the High Aluminium Zinc Based ZA27 Alloy by the Liquid Forging and Semi-Solid Forging Technology[D]. Zhenjiang: Jiangsu University, 2006.

[45] 杨贵荣, 周启波, 郝远, 等. 浇注温度对液态模锻纯铜组织与性能的影响[J]. 有色金属, 2011, 63(2): 54-57.

YANG Gui-rong, ZHOU Qi-bo, HAO Yuan, et al. Influence of Pouring Temperature on Microstructure and Performance of Pure Copper Prepared by Liquid Die Forging[J]. Nonferrous Metals, 2011, 63(2): 54-57.

[46] 洪慎章. 轿车铜合金拨叉液态模锻工艺[J]. 汽车工艺与材料, 1998(8): 13-16.

Hong Shen-zang. Liquid State Die Forging Technology of Passerger Car Copper Alloy Fork[J]. Automobile Technology & Material, 1998(8): 13-16.

[47] 石文静. 挤压铸造WE43生物镁合金组织与性能研究[D]. 沈阳: 沈阳工业大学, 2019.

SHI Wen-jing. Research on Microstructures and Properties of Squeeze Casting WE43 Bio-Magnesium Alloy[D]. Shenyang: Shenyang University of Technology, 2019.

[48] 严庆. 原位亚微米α-Al2O3颗粒增强AlSi9Cu3基复合材料制备及其挤压铸造研究[D]. 镇江: 江苏大学, 2019.

YAN Qing. Study on the Preparation and Squeeze Casting of In-Situ Submicron Α-Al2O3p/AlSi9Cu3Composites[D]. Zhenjiang: Jiangsu University, 2019.

[49] LI Jian-wei, PENG Ren, RU Jin-ming, et al. Effects of Chromium Carbide Coatings on Microstructure and Thermal Conductivity of Mg/Diamond Composites Prepared by Squeeze Casting[J]. Materials, 2022, 15(4): 1284.

[50] 郭文龙. 钢铁材料液态模锻及其产品组织性能研究[D]. 北京: 北京交通大学, 2008.

GUO Wen-long. Study on Forge Casting Technique and Microstructure Property of Iron and Steel[D]. Beijing: Beijing Jiaotong University, 2008.

[51] 王博文. 斗齿液态模锻关键技术参数设计与研究[D]. 北京: 北京交通大学, 2020.

WANG Bo-wen. Research on Parameters Design of Squeeze Casting of Bucket Teeth[D]. Beijing: Beijing Jiaotong University, 2020.

[52] 叶四友, 范宏训, 王潜. 内冷铁在4Cr5MoSiV钢液态模锻中的应用[J]. 中国铸造装备与技术, 2012(2): 23-24.

YE Si-you, FAN Hong-xun, WANG Qian. Study on the Inner Cold Iron in 4Cr5MoSiV Steel Made by Squeeze Casting[J]. China Foundry Machinery & Technology, 2012(2): 23-24.

[53] SUN Yong-gen, QI Yu-shi, LI Jiao, et al. Fabrication and Performance Analyses of 45# Steel Supports Using Liquid Forging[J]. Journal of Zhejiang University-SCIENCE A, 2020, 21(11): 908-922.

[54] 王婷玥, 邢书明, 敖晓辉, 等. 压力对挤压铸造E级钢低温冲击韧性的影响[J]. 材料导报, 2020, 34(6): 6138-6143.

WANG Ting-yue, XING Shu-ming, AO Xiao-hui, et al. Effect of Pressure on Low-Temperature Impact Toughness of Grade E Cast Steel Prepared by Squeeze- Casting[J]. Materials Reports, 2020, 34(6): 6138-6143.

[55] 张卫文, 齐丕骧, 朱德智, 等. 《铸造技术路线图》摘录挤压铸造[J]. 铸造设备与工艺, 2019(6): 69-74.

ZHANG Wei-wen, QI Pi-xiang, ZHU De-zhi, et al. Excerpt from Foundry Technology Roadmap Squeeze Casting[J]. Foundry Equipment & Technology, 2019(6): 69-74.

[56] 尚群超. 大型耐磨板型件液态模锻及其组织性能研究[D]. 北京: 北京交通大学, 2019.

SHANG Qun-chao. A Study on Microstructure and Properties of Large Wear-Resistant Board Parts Prepared by Squeeze Casting[D]. Beijing: Beijing Jiaotong University, 2019.

[57] 翟振辉. 挤压力对灰铸铁结晶组织及性能的影响[J]. 河南机电高等专科学校学报, 2012, 20(6): 3-4.

ZHAI Zhen-hui. The Experimental Research of Influence of Pressure in Squeenze Casting during Crytallization on Cast Iron Properties[J]. Journal of Henan Mechanical and Electrical Engineering College, 2012, 20(6): 3-4.

[58] 高翔, 齐新丹. ADI球铁螺旋伞齿轮的挤压铸造试验研究[J]. 中国农机化, 2009, 30(6): 82-85, 111.

GAO Xiang, QI Xin-dan. Study on the ADI Nodular Cast Iron Gear by Use of the Squeeze Casting[J]. Chinese Agricultural Mechanization, 2009, 30(6): 82-85, 111.

[59] 张无虚. 多元活化物质对Al2O3p/钢基复合材料力学性能和磨损性能的影响[D]. 昆明: 昆明理工大学, 2018.

ZHANG Wu-xu. Effect of Multiple Activation Substance on Mechanical Properties and Wear Properties of Al2O3p/Steel Matrix Composites[D]. Kunming: Kunming University of Science and Technology, 2018.

[60] 计伟志, 徐志昌. 液态模锻铝—铁双金属活塞顶的研究[J]. 模具技术, 1985(3): 51-56.

JI Wei-zhi, XU Zhi-chang. Study on Liquid Forging Aluminum-Iron Bimetal Piston Crown[J]. Die and Mould Technology, 1985(3): 51-56.

[61] 邱博. 陶瓷颗粒/高铬铸铁液锻复合工艺与性能研究[D]. 北京: 北京交通大学, 2016.

QIU Bo. Study on the Process and Properties of Ceramic Particles/High Chromium Cast Iron Fabricated by Squeeze Casting Process[D]. Beijing: Beijing Jiaotong University, 2016.

Materials for Molten Metal Die Forging (MMMDF) and Their Research Progress

XING Shu-ming1, GAO Wen-jing1, YAN Guang-yuan1, BAO Pei-wei1, PAN Qi-jun2, HU Bai-li2, WANG Chao2, YE Wu-wen2

(1. School of Mechanical, Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100064, China;2. Hetian Automotive Industry Co., Ltd., Anhui Wuhu 241100, China)

As a net-shape forming technology, molten metal die forging (MMMDF) is constantly expanding its application and replacing ordinary castings and solid forgings in various field. However, the material range for molten metal die forging process is ambiguous, which leads to that the research and application of molten metal die forging cast alloy are in full swing, while the MMMDF wrought alloys are rarely reported. If the materials suitable for forming by MMMDF technology are defined as molten metal die forging materials, MMMDF materials for short, and the process properties of MMMDF materials are quantitatively characterized by rheological filling ability, rheological feeding ability and cracking sensitivity, all kinds of alloy steel, nodular cast iron, aluminum alloy, magnesium alloy, zinc alloy, copper alloy, biomaterials and metal matrix composites belong to MMMDF materials and have good process properties. At present, only MMMDF aluminum alloy, MMMDF magnesium alloy, MMMDF zinc alloy and some MMMDF alloy steels are actively studied and applied in industry. It is suggested to strengthen the study on the prediction of process properties of MMMDF materials, on MMMDF deformed alloys or wrought alloy, especially alloys with wide crystallization temperature range, and on the metal, matrix composites in the future.

moltenmetal die forging (MMMDF); squeeze casting; metal materials; composites; processing properties

10.3969/j.issn.1674-6457.2022.10.001

TG316.3

A

1674-6457(2022)10-0001-11

2022-03-18

国家自然科学基金(510327);安徽省重点研发计划(202004a05020069)

邢书明(1962—),男,博士,教授,主要研究方向为金属零件高性能精密成型。