芳纶-固态离子导体复合隔膜的制备与性能

2022-10-20娄永钢吴大勇蔡博然梁卫华杨璐烨操建华

娄永钢,吴大勇,蔡博然,梁卫华,杨璐烨,何 磊,操建华

(1中国科学院理化技术研究所,北京 100190;2中国科学院大学,北京 100049)

随着电动汽车产业的迅猛发展以及储能应用对电池能量密度提升的需求,在高能量密度条件下的电池安全性备受关注[1-2]。为获得更好的能量密度,锂金属被尝试直接作为电极材料。锂具有高的理论容量(3860 mAh/g)和低的还原电位(相对标准氢电极-3.04 V)[3],与适当的正极材料组装电池可以获得较高的电位差以及更高的能量密度。LiFePO4是一种安全性高、寿命长的正极材料,LiFePO4(LFP)||Li电池体系的理论比能量为527 Wh/kg。但是,锂金属电池在充放电过程中容易生长锂枝晶,安全风险较高[4]。

提高电池的安全性、开发新型高安全性的功能隔膜始终是电池研发的核心问题之一[5]。提升现有商品化隔膜安全性的主要手段是涂覆无机纳米粒子[6-7];在新型隔膜材料的研究领域主要聚焦高热阻特性的聚合物,如聚酰亚胺(PI)[8-9]、间位芳纶(PMIA)[10]、聚环氧乙烷(PEO)[11]、聚丙烯腈(PAN)[12]等作为隔膜基材使用。

间位芳纶[13](聚间苯二甲酰间苯二胺,PMIA)是由间苯二胺和间苯二甲酰氯缩聚得到的高分子材料。PMIA 链中大量的苯环使其表现出良好的热稳定性,其玻璃化转变温度在280 ℃左右,热分解温度大于400 ℃。其分子链上的酰胺键可以形成分子间和分子内的氢键,从而形成网络结构,提高力学性能。PMIA极性较强,对电解液有较高的润湿性,制成隔膜有助于提高吸液率和离子电导率。另外,PIMA 的极限氧指数为29%~32%,在火焰里能够自熄,具有良好的阻燃性[14]。将PMIA 作为隔膜材料的研究主要有:聚烯烃隔膜的表面涂覆[15-16],与聚偏氟乙烯(PVDF)、PEO聚合物共混[17-19]等。在隔膜中引入PMIA 可以起到提高隔膜热稳定性以及抑制锂枝晶的作用[20]。

制备PMIA 隔膜的方法有静电纺丝法[21-22]、抄纸法[23-24]以及相转化法[25-26]。Zhang 等[10]用相转化法(NIPS)将PMIA制成疏松多孔的锂电池隔膜,对电解液的吸收率达173%,离子电导率达1.51 mS/cm。Li等[27]通过添加少量PVDF(10%)并用相转化法制备了PMIA-PVDF 复合膜,改善了膜与电解液的浸润性,吸收率得到提高。

虽然已有一些研究的结果可以证明PMIA 作为改性材料或基材可以提高隔膜的电化学特性,但是在发展具有应用价值的制膜方法方面进展依然有限。这里包含几个方面的科学问题:一是材料体系中其他组分的选择,考虑涉及绝缘性、电化学稳定性、热稳定性、润湿性、可加工性等问题;二是制膜方法的选择;三是膜对Li+迁移效能及隔膜/极片界面稳定性的影响。

聚环氧乙烷(PEO)[28]是对锂金属稳定、与电解液浸润性良好的柔性材料,常用作聚合物电解质基体以传导Li+,将其与PMIA复合并调控复合膜的孔径是一个不错的选择。另外,将无机固态离子快导体引入隔膜的研究近年来逐渐成为一个研究的新热点[29]。NASICON 表示钠超离子导体,将具有NASICON型骨架结构的磷酸锗铝锂(LAGP)、磷酸钛铝锂(LATP)等无机快离子导体固态电解质作为活性功能材料引入隔膜,不仅能增强膜的抗挤压、抗穿刺能力和尺寸稳定性,还能增加Li+的传导能力[7,30-31]。其中,LATP 最突出的特点是对水稳定,成本相对较低[30]。因此,LATP 是以水为介质材料体系的首选,这有利于复合PMIA 相转化膜的生产制备。

本工作采用非溶剂诱导相分离法(NIPS)制备了具有均匀疏松多孔结构的高热稳定和良好电解液浸润性的PMIA-LATP-PEO 复合隔膜。研究了添加PEO及LATP后复合膜的物理性能、电化学性能和电池应用性能,希望提高其对电解液的浸润能力、离子传输能力和对锂负极的界面稳定性,以期在锂金属电池中得到有效利用。

1 实验部分

1.1 实验材料

聚间苯二甲酰间苯二胺原浆(PMIA,固含量21.5 %),烟台泰和新材料公司。N,N-二甲基乙酰胺(DMAc,分析纯)、N-甲基-2-吡咯烷酮(NMP,分析纯),国药集团化学试剂有限公司。无水氯化锂,分析纯,北京化工厂。PEO(Mw=1000000)购于Alfa Aesar 公司。耐高压电解液(1 mol/L LiPF6/EC+DEC+DMC(1∶1∶1,质量比)购于北京化学试剂研究所;LATP 由北京卫蓝新能源科技有限公司提供。LiFePO4、Super-P、聚偏氟乙烯(PVDF,HSV900)、锂片(厚度0.45 mm,直径18 mm)、扣式电池壳体等电池材料均购于深圳科晶智达有限公司。粉体原料使用前干燥处理。若无特殊说明,其他原料在使用前均未做进一步处理。

1.2 实验仪器

Hitachi S-4800 场发射电子显微镜(FESEM,日本);Hitachi Mc1000离子溅射装置喷金,日本;Excalibur 3100 傅里叶变换红外光谱仪,美国Varian 公 司;D8 focus X 射 线 粉 末 衍 射(XRD),瑞士Bruker 公司测试采用CuKα辐射,扫描范围10°~80°;Data-Physics OCA-20 Apparatus 接触角测试仪;PSDA-30孔径分布测试仪,美国康塔公司,浸润液采用GQ-16(表面张力为1.6×10-2N/m);1/20专业型差示扫描量热仪(DSC,瑞士Mettler 公司)及TGA 热重分析(Q50,美国TA 公司),DSC 测试温度范围为0~350 ℃,升温速率为10 ℃/min,N2气氛,TGA 测试温度范围为25~800 ℃,升温速率为10 ℃/min,N2气氛;Zahner Zennium 电化学工作站,德国Zahner公司;CT2001A蓝电电池测试系统,武汉蓝电电池有限公司。

1.3 试验过程

1.3.1 复合膜的制备

PMIA-PEO-LATP浆料的配置:取46.5 g PMIA原 浆,0.5 g LiCl,26.0 g DMAc 于250 mL 烧 杯中,室温下搅拌均匀。其中,少量无水LiCl作为助溶剂[32]。然后在溶液中加入2.0 g PEO,在65 ℃下搅拌4 h。取5.0 g LATP 加入20.0 g DMAc 中,超声分散0.5 h。然后将两种液体混合,在65 ℃下搅拌均匀,得到乳白色的悬浮液。按照相同方法分别配制PMIA、PMIA-LATP和PMIA-PEO的浆料,各浆料的配料按表1所示。

表1 复合膜浆料的配方Table 1 lngredients of composite membranes slurry

复合膜的制备:首先采用四面制备器(缝隙高度500µm)将浆料均匀地刮涂到干净的玻璃板上,然后将玻璃板浸入去离子水中(温度25 ℃)使膜固化,每2 h换水一次,共换水3次。本工作中采用的PMIA为其合成过程中得到的原浆,其中含有NH4Cl,为了避免NH4Cl的残留对电池性能的影响,隔膜制备过程中对浸泡隔膜后的水用0.1 mol/L AgNO3滴定直至无沉淀为止。将膜置于真空烘箱中80 ℃干燥12 h,并用辊压机在80 ℃辊压,得到的四种膜命名为PMIA、PMIA-PEO、PMIA-LATP和PMIA-LATP-PEO。

1.3.2 正极片的制备

将LiFePO4、Super-P、PVDF按质量比8∶1∶1混合后充分研磨、均匀分散在NMP(固含量20%)中,并刮涂到16 μm 厚的铝箔上。60 ℃干燥7 h、70 ℃热辊轧、120 ℃真空干燥12 h 制得厚度为60 μm的LiFePO4正极片,面密度为9.05 mg/cm2。

1.3.3 电池的组装及测试

分 别 以PMIA、PMIA-PEO、PMIA-LATP 和PMIA-LATP-PEO为隔膜,LiFePO4正极(LFP)和锂金属负极,在充满氩气的手套箱中(H2O 和O2的含量均小于0.5 ppm,1 ppm=10-6)组装2032 扣式电池。

复合膜的吸液率、孔隙率、热收缩比例及抗击穿性能测试按照文献[6,12]方法测试。复合膜的离子电导率、离子迁移数、电化学稳定窗口和电池阻抗的测试在电化学工作站上按照文献[7,12]方法测试。

电池的循环性能和倍率性能在蓝电电池测试系统中测试。测试电压范围为2.5~3.65 V。循环性能的测试在0.2 C下进行,倍率性能在0.1~5 C范围内测试,所有电池测试均在室温下进行。

隔膜对锂稳定性通过恒电流循环来进行表征[31]。首先装配“Li|膜|Li”对称电池,然后在蓝电电池测试系统中进行恒电流循环。测试条件为:首先静置2 h;在恒电流0.5 mA/cm2条件下充电1 h;再在恒电流0.5 mA/cm2条件下放电1 h;循环500次,记录电压和时间的曲线。对循环后的电池拆解,采用DEC清洗锂负极,通过FESEM观测循环后锂负极表面形貌。

2 结果与讨论

2.1 复合膜形貌

NIPS 是一种成熟便捷的制备聚合物多孔膜的方法。采用相转化法制备的复合膜面对空气侧的表面形貌如图1(a)~(d)所示,膜在相转化过程中产生了孔隙结构。在PMIA 中加入LATP 之后膜表面及孔内分布有LATP纳米粒子[图1(b)]。图1(c)所示的PMIA-PEO共混膜的孔径减小且分布均匀,这是由于复合膜制备过程中经过了80 ℃的热辊轧,而PEO在60 ℃会发生熔融进而填充在孔隙中,使得膜的孔径分布更加均匀。当同时加入LATP与PEO时[图1(d)],膜孔径进一步减小。复合膜的断面SEM[图1(e)]显示膜呈现较为疏松的多孔结构。同时断面的EDS 能谱中[图1(f)~(h)]显示了LATP 的特征元素P、Ti元素的分布,表明在复合膜中引入了LATP粒子。本实验中LATP的形貌、X射线衍射图(XRD)及粒径分布如图1(h)~(j)所示,LATP呈现片状晶体结构,粒径在100~300 nm 之间。LATP粉末与LiTi2(PO4)3标准卡片(竖线)很好地匹配,说明没有杂质相,且含有LATP的膜的XRD图谱表明PMIA-LATP 与PMIA-LATP-PEO 复合膜均显示出与LATP 粒子特征峰大小相似,位置基本相同的衍射峰。气-液法测试的几种膜的孔径及其分布结果见图1(k),PMIA、PMIA-PEO、PMIA-LATP、PMIALATP-PEO 四种膜的平均孔径分别为0.331 μm、0.280 μm、0.284 μm 和0.255 μm,其孔径分布与SEM观察到的孔径变化趋势一致。

图1 复合膜的表面SEM图(a)PMlA膜、(b)PMlA-LATP膜、(c)PMlA-PEO膜、(d)PMlA-LATP-PEO膜;(e)PMlA-LATP-PEO膜截面SEM图;复合膜截面的EDS能谱(f)P元素、(g)Ti元素;(h)LATP无机纳米粒子的SEM图;(i)LATP粒子及含有LATP的膜的XRD图;(j)LATP粒子的粒径统计分布;(k)四种膜的孔径分布图Fig.1 The surface SEM images of membranes(a)PMlA,(b)PMlA-LATP,(c)PMlA-PEO,(d)PMlALATP-PEO;(e)The cross-section SEM image of PMlA-LATP-PEO membrane;The EDS mapping of(f)P,(g)Ti in the cross-section of PMlA-LATP-PEO membrane;(h)The SEM image of LATP powder;(i)The XRD pattern of LATP powder,PMlA-LATP and PMlA-LATP-PEO membranes;(j)The particle size distribution diagram of LATP particle;(k)The diagram of pore size distribution of membranes

2.2 热稳定性、浸润性及绝缘性能

隔膜的耐高温性能对电池的安全性起着重要的作用,当电池在高温下工作时隔膜应该不分解或者变形。4 种膜的DSC 曲线如图2(a)所示,PMIA 的玻璃化转变温度为281 ℃,加入PEO 和LATP 后,复合膜的玻璃化转变温度基本维持不变,说明PEO 和LATP 对隔膜本身良好的热稳定性没有影响。PMIA-PEO 的膜在65 ℃处出现熔融吸热峰,而PMIA-LATP-PEO膜没有出现结晶熔融峰,这说明加入的无机粒子LATP 破坏了PEO 的链规整性,降低了PEO 的结晶度。TGA 的结果显示所有膜的热分解温度都大于300 ℃[图2(b)]。

图2 (a)不同膜的DSC曲线;(b)TGA曲线;(c)热收缩测试图;(d)燃烧实验图;(e)PMlA膜与电解液的接触角;(f)PMlA-PEO-LATP膜与电解液的接触角Fig.2 (a)The DSC curves and(b)TGA curves of different membranes;(c)Photographs of thermal shrinkage of different membranes;(d)The combustion test of PMlA-PEO-LATP membrane;(e)Electrolyte contact angle of PMlA membrane;(f)Electrolyte contact angle of PMlA-PEO-LATP membrane

为了研究隔膜的尺寸稳定性,对隔膜进行了热收缩测试,结果如图2(c)所示。在测试的温度范围内,即使温度升高至200 ℃,PMIA 隔膜及各种PMIA 复合膜在尺寸及颜色上都几乎没有变化,表明PMIA及复合隔膜具有优异的抵抗热收缩的性能。间位芳纶具有良好的阻燃性,其PMIA 的极限氧指数较高[13]。对PMIA-PEO-LATP 隔膜进行了火焰燃烧实验,如图2(d)所示。当复合膜接近火源时无明显收缩,且具有自熄行为,表明复合隔膜有优越的阻燃能力。PMIA链上存在很多苯环,并有分子间、分子内氢键形成的网络结构,使得PMIA 具备优越的热稳定性和阻燃特性,热安全性的提升有利于其在大功率锂电池上的应用。

PMIA 膜与电解质的接触角如图2(e)所示,PMIA膜的酰胺基团与极性液体电解质之间具有良好的相容性,其与电解液的接触角约为12.9°。当加入PEO后膜的浸润性进一步得到了提高,在图2(f)中可以看到PMIA-LATP-PEO膜与电解液的接触角为0°,电解液在接触到膜后,会立刻被膜吸收,这表明隔膜与电解液具备极好的浸润性,有利于隔膜快速吸收电解液进而提高离子电导率。PMIA相转化膜具有多孔疏松的结构,具有高的吸液率和孔隙率,各种膜的吸液率和孔隙率大小如表2所示。PMIA膜的孔隙率为65%,吸液率为192%,加入LATP后,由于部分孔道被粒子填充,PMIA-LATP膜孔隙率减小为61%。对于PMIA-PEO膜和PMIA-LATP-PEO膜,孔隙率分别为79%和77%,并且由于PEO在吸附电解液时发生溶胀现象,吸液率分别提高到323%和346%。

表2 各种隔膜的物理性能Table 2 Physical properties of the membranes

在抗击穿性能的测试中,PMIA 膜与其他复合膜在25 V、50 V、100 V、250 V、500 V电压条件下,内阻均大于10 mΩ,这一结果表明PMIA 及其复合膜均具有优越的绝缘性能。

2.3 复合膜的电化学性能

离子电导率是隔膜最重要的性能参数之一,可采用交流阻抗法测试并通过公式计算得到。交流阻抗曲线在高频区与Z'坐标轴的交点值(横截距)代表隔膜的本体电阻[7]。4种膜的交流阻抗谱图如图3(a)所示。在室温下,PMIA 膜的离子电导率为1.38×10-3S/cm,改性后PMIA-PEO、PMIA-LATP 和PMIALATP-PEO复合膜的离子电导率分别为1.56×10-3S/cm、1.74×10-3S/cm和2.07×10-3S/cm。隔膜的离子电导率与其孔隙率、对电解液的吸液率相关,吸液率较高的隔膜其相应的离子电导率也得到提高。如前所述,PEO 及LATP 复合膜与PMIA 膜相比,其孔隙率及吸液率均较高,而且PEO 的加入和LATP 的填充促进了锂离子的传导,因此复合膜的离子电导率较大。

在25~80 ℃范围内测试了几种隔膜的离子电导率随温度的变化情况,根据阿仑尼乌斯方程所示:

其中,A、R、T和Ea分别代表指数前因子、气体常数、绝对温度和活化能。将lgσ对1/T作图如图3(b)所示。在研究的范围内,随着温度升高,几种膜的离子电导率均增大。其中PMIA 和PMIALATP膜在整个温度范围内lgσ与1/T呈直线分布,活化能分别为7.51 kJ 和6.53 kJ。而对于PMIAPEO和PMIA-LATP-PEO膜来说,曲线则明显分成两部分,在60 ℃时出现一个拐点,PMIA-PEO 膜的曲线在25~60 ℃处的活化能为6.29 kJ,60~80 ℃的活化能为2.97 kJ,PMIA-LATP-PEO 膜的曲线在25~60 ℃处的活化能为4.99 kJ,60~80 ℃的活化能为2.61 kJ。结合DSC图可知,加入PEO 之后在60 ℃对应着PEO 的熔融峰,这表明≥60 ℃时,PEO的结晶区会发生熔融,PEO链段蠕动增强,使复合膜具有更低的能垒和更快的离子传输,提升了锂离子迁移能力。

图3 (a)四种膜的ElS阻抗谱图;(b)离子电导率与温度的关系图;(c)计时电位法测试电流-时间曲线(内嵌部分为计时电位前后的阻抗变化图);(d)不同膜的LSV曲线Fig.3 (a)The Nyquist plots of four membranes at 25 ℃;(b)Arrhenius plots of membranes as a function of different temperatures;(c)Current variation with time during polarization of the Li||PMlA-LATP-PEO||Li battery at a potential step of 10 mV at room temperature(in inset:Nyquist profiles corresponding to the ElS measurement performed at the initial and the steady state condition)The chronoamperometric profile of Li||separator||Li cell,insets measure of AC impedance of symmetric cell before and after the DC polarization measurement;(d)The LSV curves of the membranes

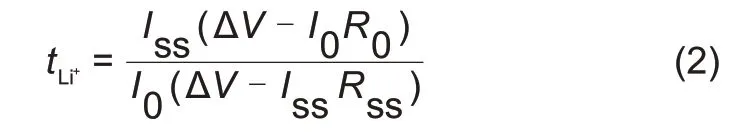

高锂离子迁移数可以减少在电解质充电/放电过程中的浓差极化,从而减小阻抗。如图3(c)所示,Li|PMIA-LATP-PEO|Li 对称电池在静置后测量得到未极化电池的初始界面电阻R0为131 Ω;然后,通过计时电位法(ΔV=10 mV)测量得到初始电流值I0为0.0686 mA和稳态电流值Iss为0.0502 mA;最后测量稳态界面电阻Rss为175 Ω。PMIA-LATPPEO膜的离子迁移数由式(2)计算得到为0.75。

通过相同的实验方法,得到PMIA、PMIAPEO、PMIA-LATP 的锂离子迁移数分别为0.36、0.62、0.73。可以看到,PMIA-LATP-PEO 膜的锂离子迁移数大幅提升,一方面是由于PEO 中的氧原子与锂离子配位,并通过链段蠕动实现锂离子与PEO 配位点的不断移动,从而提升了锂离子的迁移能力[33-34];另一方面是锂离子在LATP 的空位中不断迁移,加强了锂离子的定向移动[29-30]。在PMIA膜材料中的添加PEO和LATP对锂离子的传输起到明显的促进作用。

电池隔膜电化学性质稳定的一个主要体现就是宽的电化学窗口[8]。如图3(d)中4种PMIA类膜LSV曲线所示,4种PMIA类复合膜均未在4.5 V(νs.Li+/Li)以下观测到明显的正极氧化电流。据报道PMIA类[17,35]与PEO 类[11,36]高性能复合膜的电化学稳定窗口均高于4.5 V(νs. Li+/Li)。这一结果表明PMIAPEO-LATP 复合膜在大多数锂电池中均可以得到应用。

2.4 电池应用性能

将4种隔膜组装成LiFePO4|隔膜|Li电池研究它们室温下在0.2 C,2.5~3.65V电压内的循环性能。如图4(a)所示,PMIA、PMIA-PEO、PMIA-LATP和PMIA-LATP-PEO 4 种膜的初始放电比容量分别为147.9 mAh/g、154.4 mAh/g、130.4 mAh/g 和147.7 mAh/g。在开始循环过程中电池的放电容量随着电池循环次数的增加而缓慢下降,而从150个循环开始,PMIA、PMIA-PEO 和PMIA-LATP 膜组装的电池出现明显的容量衰减。循环200 圈时PMIA 电池容量衰减(容量保持率)为57.7 mAh/g(39.0%)。在PMIA中加入PEO或LATP后,复合膜组装的电池容量衰减速度变缓。PMIA-PEO 和PMIA-LATP 的电池容量(容量保持率)分别为77.6 mAh/g(50.0%) 和 76.5 mAh/g(58.7%)。 而PMIA-LATP-PEO 体系中,初始放电比容量较大(147.7 mAh/g),循环过程较稳定且容量衰减速度缓慢,没有容量骤降的现象。在200个循环之后容量为114.1 mAh/g,容量保持率为82.3%。以锂金属作为负极,表面容易生长锂枝晶,从而影响电池寿命,后面的循环中电池的容量会急速下降[37],PMIA-LATP-PEO 膜对锂负极的界面稳定性更高,能够抑制锂枝晶的生长,这在之后的恒电流循环实验中得到了验证。由于PMIA-LATP-PEO膜具有相对较好的电解质润湿性和高的离子电导率,这也对电池的循环稳定性的提高起到积极影响[35,38]。

图4 (a)不同膜的循环性能曲线;(b)倍率性能曲线;(c)PMlA膜与PMlA-PEO-LATP膜在循环3周与100周的阻抗变化情况;(d)4种膜在循环100周后的阻抗值Fig.4 (a)Cycling performance of LiFePO4||Li cells with different membranes at 0.2 C;(b)Rate performance of LiFePO4||Li cells with membranes;(c)Variation in the AC impedance spectra of cells with PMlA and PMlA-LATP-PEO membrane after 3 cycles and after the 100 cycles at 0.2 C;(d)The AC impedance spectra of different cells after 100 cycles at 0.2 C

在0.1~5 C 范围内测试了电池的倍率性能如图4(b)所示。在0.1 C下,PMIA-LATP-PEO复合膜组装成的LiFePO4||Li电池放电容量为164.9 mAh/g,高于另外3种隔膜。随着倍率的增加,电池的放电容量逐渐减小,而PMIA-LATP-PEO体系相同倍率下其衰减后容量仍然最高,优于其他3种膜。当回到0.1 C倍率时,PMIA、PMIA-PEO、PMIA-LATP和PMIA-LATP-PEO 4 种膜组装成的电池,容量又都有进一步的提升。分别为148.5、134.9、157.5和164.0 mAh/g。在3 C 到5 C 之间几种隔膜组装的电池的放电容量之间的差值变大,加入PEO 和LATP 两种材料,提高了其在高倍率条件下充放电的稳定性,进而提高了电池倍率性能,有利于隔膜在快充电池中应用。

采用交流阻抗法测试了含不同隔膜的LiFePO4||Li电池在0.1 C下循环3周和0.2 C下循环100周前后的阻抗变化,并使用等效电路进行数据拟合,结果如图4(c)~(d)所示。拟合曲线中高频区和低频区与实轴的交点之间的距离即半圆弧的直径代表复合膜的界面阻抗。电池的界面阻抗会随着循环数的增加不断增大。循环100圈前后的PMIA膜的阻抗值分别为130.69 Ω 和156.72 Ω,差值约为26.03 Ω。而PMIA-LATP-PEO 膜循环前阻抗值为70.34 Ω,循环后的为87.62 Ω,仅增长17.28 Ω。无论是100次循环后的阻抗值,还是增长值,都要比PMIA 膜小很多。说明PMIA-LATP-PEO膜组装的电池具有更优良的电池稳定性。循环100 次后,PMIA-LATPPEO 膜的界面阻抗最小是87.62 Ω,其次是PMIAPEO 膜,阻抗为105.26 Ω,接着是PMIA-LATP 膜的为117.79 Ω,PMIA 膜的界面阻抗最大,为156.72 Ω。结果表明加入PEO和LATP两种材料有利于提高电池循环过程中的界面稳定性,尤其是PEO 的溶胀作用,更是提升了与负极之间的界面相容性,有效抑制了锂枝晶的形成与生长,有利于电池稳定运行。这与循环结果相一致,也证实了PMIA-PEO-LATP 膜在循环、倍率等综合电化学性能方面的优越性,表明了该复合膜在高能量密度的电池中有潜在的应用前景。

2.5 复合膜与锂金属稳定性

为了研究隔膜与锂金属的稳定性,将4种隔膜与锂金属组装成Li|Li 对称电池,在25 ℃下以0.5 mA/cm2的电流密度对电池进行恒电流循环测试,观测其电压随时间的变化情况,结果如图5所示,其中图5(b)~(d)为节选部分时间段Li|PMIA|Li与Li|PMIA-LATP-PEO|Li电池的放大电压时间曲线图。可以看到随着循环时间的增长,Li|PMIA|Li 对称电池电压出现明显的波动,并且波动幅度越来越大,过电位呈明显上升的趋势。Li|PMIA-LATP|Li 电池的过电压虽然也有波动,但其过电压绝对值相对降低,在Li|PMIA-PEO|Li 电池中发现其电压稳定性很好,这表明加入PEO 对锂负极稳定性很好。Li|PMIA-LATP-PEO|Li 对称电池则显示出更稳定的电压曲线,仅在循环初期SEI膜生长阶段出现不明显的电压波动,在运行一段时间之后,能够以较小的电压(约5.6 mV)稳定运行超过1000 h,这表明加入PEO和LATP后,复合膜使锂金属的稳定性得到了明显提升。

图5 (a)四种隔膜组装的Li||Li对称电池恒电流测试的电压-时间曲线图;(b)~(d)节选前、中、后不同时间段的电压-时间曲线图Fig.5 (a)Voltage profiles versus cycling time at 0.5 mA/cm2 for four membranes in Li||Li symmetrical cells;(b)-(d)show magnified voltage profiles of selected cycles Voltage profiles versus different cycling time at 0.5 mA/cm2 for Li||Li symmetrical cells

将循环1000 h 后的4 种Li||Li 对称电池进行拆解,采用SEM观察锂负极表面形貌,并与循环前的锂负极形貌进行比较。从图6(a)~(b)可以看出,循环前的锂负极表面光滑、平整,而Li|PMIA|Li电池的锂负极表面结构疏松[图6(c)~(d)],有较多堆积的沉积物颗粒,Li|PMIA-LATP-PEO|Li 电池负极表面相对致密光滑,无明显的锂枝晶生长[图6(e)~(f)],这表明在循环过程中电池隔膜与锂金属界面稳定。加入的柔性PEO和无机离子导体LATP,促进了复合膜对电解质吸收,PEO和电解液接触后发生溶胀,与充放电过程中的锂负极的体积变化相匹配[31],这有效提升了隔膜与负极之间的界面相容性,抑制了锂的不均匀沉积,从而抑制锂枝晶的形成与生长。

图6 恒电流循环前后电池中锂片表面SEM(a)~(b)初始锂片;(c)~(d)对称电池Li|PMlA|Li中的锂片;(e)~(f)Li|PMlA-LATPPEO|Li对称电池中的锂片Fig.6 The SEM images of the Li-metal(a)-(b)before cycling;and after 1000 h cycling in(c)-(d)Li|PMlA|Li cells;(e)-(f)Li|PMlA-LATPPEO|Li cells

3 结 论

本工作将PMIA 与无机离子导体LATP、聚合物PEO 共混,以非溶剂诱导相分离法(NIPS)制成复合膜。PMIA 作为主体材料,为复合膜提供了良好的热稳定性、可靠的绝缘性和阻燃性;PEO 改善了复合膜与电解液的浸润性,并在成膜过程中熔融-结晶对复合膜孔隙结构起到调节作用;LATP的加入提升了隔膜对锂离子的传输能力。该复合隔膜吸液率为346%,锂离子电导率为2.07×10-3S/cm,锂离子迁移数(tLi+)为0.75。PMIA-LATP-PEO 用作隔膜与锂界面稳定,可以抑制锂枝晶的生长,有助于提升LiFePO4||Li电池的循环性能和倍率性能。