废锂离子电池石墨负极材料利用处理技术研究进展

2022-10-20龙立芬张西华姚沛帆李明杰王景伟

龙立芬,张西华,姚沛帆,李明杰,王景伟

(1上海第二工业大学资源与环境工程学院,上海电子废弃物资源化协同创新中心,上海 100190;2中国科学院青岛生物能源与过程研究所,山东 青岛 266101)

锂离子电池由于其优异的电化学性能,已被广泛应用于手机、笔记本电脑、平板电脑和数码相机等消费电子产品和电动工具中。随着近年来交通领域电气化的快速推进,锂离子电池的应用领域已拓展至纯电动汽车(battery electric vehicles,BEVs)和插电式混合动力汽车(hybrid electric vehicles,HEVs)[1]。负极材料作为锂离子电池的关键材料,是决定其安全性和电化学性能的重要因素。目前,商业化的负极材料主要有石墨类碳材料、无定形碳材料、钛酸锂和硅基材料四大类[2]。其中,天然石墨和人造石墨等石墨类碳材料是当前应用最为广泛的主流负极材料,2020 年仅人造石墨占负极材料出货量的市场份额高达83%[3]。鉴于石墨对锂离子电池等战略性新兴产业的经济重要性和供给风险,其已被美国、日本、欧盟和澳大利亚等国家和地区列入战略性矿产或关键原材料清单[4-7]。2018 年11 月,国家统计局发布《战略性新兴产业分类(2018)》(国家统计局令第23 号)[8],将石墨及碳素制品制造纳入高储能和关键电子材料制造产业,其在我国战略性新兴产业中的重要战略地位日益凸显。

据国际能源署(International Energy Agency,IEA)[9]统计,2010—2020年中国、欧洲、美国等国家和地区BEVs和HEVs销量迅速增长。2019年全球电动汽车销量突破210 万辆,其保有量亦由2010年的约1.7万辆骤增至2019年的720万辆。尽管2020年全球汽车销量受疫情影响有所下降,但全球电动汽车销量依然呈现增长趋势,达到300万辆。2019 和2020 年,我国电动汽车销量分别达到120.6 万辆和120 万辆,已发展成为全球最大的电动汽车市场。随着我国将发展新能源汽车产业上升为国家战略,其产业规模持续扩大,对作为主流负极材料的石墨需求亦持续增加。2019 年我国石墨出货量为26.5 万吨,其中天然石墨出货量由2018 年的4.58 万吨增加至2019 年的5.7 万吨,天然片状石墨消耗量亦由2018 年的11 万吨增加至2019 年 的15 万 吨[10-11]。根 据 国 务 院2015 年5 月19 日印发的《中国制造2025》(国发〔2015〕28 号)与2017 年4 月25 日工业和信息化部等三部委印发的《汽车产业中长期发展规划》(工信部联装〔2017〕53 号),我国将持续加大对发展新能源汽车产业的支持力度。根据国务院办公厅2020 年11 月2 日印发的《新能源汽车产业发展规划(2021—2035 年)》(国办发〔2020〕39 号)[12-14],到2025 年新能源汽车新车销售量达到汽车新车销售总量的20%左右。

石墨作为当前动力锂离子电池的主流负极材料,其在不同类型电动汽车中的消耗量如表1 所示。电动汽车中的锂离子电池经过数百次充放电循环后,其电化学性能下降,通常认为当其容量降低至初始容量80%以下时即无法满足电动汽车动力要求,进而导致大量锂离子电池进入退役阶段。废锂离子电池中含有大量锂、镍、钴、锰和石墨等有价资源,但全球仅有3%的废锂离子电池被规范回收利用[15],且主要针对锂、镍、钴、锰等高价值金属[16-17],而石墨负极材料基本未被回收利用。从国家战略的角度看,我国新能源汽车市场的快速发展使得石墨资源的工艺矛盾日益凸显,废锂离子电池石墨负极高效回收利用是减少对一次资源依赖、保障关键资源安全供给能力的必然要求。基于此,本文在分析全球和我国石墨资源基础上,综述了近年来废锂离子电池中石墨负极材料回收利用技术相关研究进展,重点分析了物理法和化学法回收石墨负极材料的技术进展及其优缺点,并总结了目前再生石墨再利用的主要途径。最后,对废锂离子电池中石墨负极材料的回收技术和再生石墨的资源化利用途径进行了展望,以期为废锂离子电池石墨负极材料利用处置提供借鉴和参考。

表1 不同电动汽车电池负极石墨含量[18]Table 1 Content of graphite in the negative electrode of different electric vehicle batteries[18]

1 石墨资源概况

1.1 全球石墨资源概况

全球石墨资源总储量丰富,根据美国地质调查局(United States Geological Survey,USGS)发布的数据[19],全球主要国家石墨储量和总储量变化见图1(a)。1999年全球石墨资源总储量为0.15亿吨,主要集中在中国、墨西哥、马达加斯加、印度和巴西,占全球总量的67%,其中中国储量位居第一。但在2016 年后全球石墨储量分布开始变化,土耳其、坦桑尼亚、莫桑比克和越南相继探明了石墨储量,2016年全球石墨资源储量达到2.5亿吨。土耳其超越中国成为石墨资源储量最大(0.9 亿吨)的国家,占全球石墨资源总储量的36.0%,其次是巴西(0.72 亿吨)和中国(0.55 亿吨),分别占全球总储量的28.8%和22.0%。2021 年全球已探明石墨资源总储量增加至3.2 亿吨,全球石墨资源储量前八位的国家依次为土耳其、中国、巴西、莫桑比克、坦桑尼亚、印度、越南和墨西哥,占全球总储量的比例分别为28.1%、22.8%、21.9%、7.8%、5.3%、2.5%、2.4%和0.97%。

图1 全球石墨概况:(a)1999—2021年主要石墨储量国及全球总量;(b)1997—2020年全球主要石墨生产国Fig.1 Global graphite profile:(a)Major graphite reserves by country and global total from 1999 to 2021;(b)Major global graphite producers,1997—2020

全球石墨年产量亦随着总储量的增大而上升,1997—2020 年全球主要石墨生产国的产量变化如图1(b)所示。1997年全球石墨产量为575万吨,主要产出国家依次为中国、印度、墨西哥、巴西和马达加斯加,其分别占全球石墨总产量的33%、20.9%、7.3%、6.3%和2.8%。1997—2011 年马达加斯加的石墨年产量由16万吨快速下降至0.4万吨,墨西哥的石墨年产量由42万吨锐减至0.7万吨。与此同时,巴西、印度和中国的石墨年产量逐年增加,其中中国的年产量增速最快,由1997 年的350 万吨增加至2011 年的800 万 吨。2011 年新增了主要石墨生产国俄罗斯和乌克兰,其中俄罗斯的年产量为1.4 万吨,超过了马达加斯加和墨西哥。2018 年新增主要石墨生产国莫桑比克后,全球石墨总产量达到1120 万吨,但全球前六石墨生产国排序发生改变,依次为中国、莫桑比克、巴西、马达加斯加、加拿大和印度,其产量分别占全球总产量的61.9%、9.3%、8.5%、4.2%、3.6%和3.1%。相较于2018 年,2020 年全球石墨总产量下降1.8%。

1.2 中国石墨资源概况

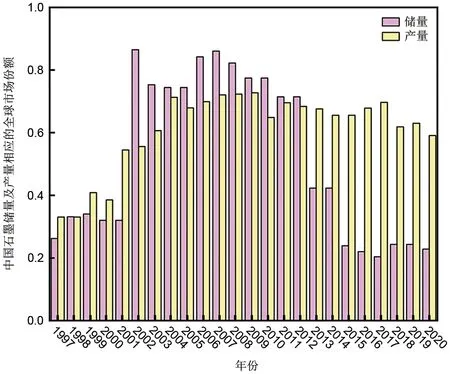

总体上看,我国石墨资源丰富,是石墨资源储量和产量大国。按照结晶形态区分,我国石墨资源大部分为晶质石墨,少部分为隐晶质石墨。我国石墨资源储量和产量相应占全球的比例如图2 所示。我国石墨资源储量占全球总储量的比例由1997 年的26%快速提升至2002年的86%,于2002年成为全球最大石墨储量国。然而,2006年起我国石墨储量比例不断下降,至2017年我国石墨储量5500万吨,占全球总储量的比例降低至20%,其主要原因是坦桑尼亚探明了新的石墨矿,其储量由510万吨骤增至1700 万吨。2018 年,我国新增13 处石墨矿[20],使得我国石墨储量增加至7300万吨。

图2 1997—2020年中国石墨储量和产量相应的全球市场份额Fig.2 Corresponding global market share of graphite reserves and production in China from 1997 to 2020

我国亦是石墨生产大国,1997—2020 年我国石墨产量始终居世界首位。2002年以后我国石墨产品的全球市场份额高达60%~73%,远高于印度、巴西和加拿大等其他石墨生产国。从终端用途来看,我国石墨产品主要用于冶金、化工、机械、核工业等工业领域。此外,我国部分石墨产品出口海外,据中国海关数据[21],2019、2020和2021年(截至9月)我国石墨出口量分别为29万吨、23.79万吨和20.53万吨,主要包括天然片状石墨、球化石墨和粉片天然石墨等[22]。相较于其他国家,我国还是石墨消费大国。过去我国石墨主要消费于传统工业,如2006 年冶金铸造、耐火材料和铅笔工业石墨消费比例分别为30%、10%和15%,而导电材料仅占10%[23]。近年来,随着新能源汽车和其他新材料产业的迅猛发展,我国石墨消费结构亦随之改变,导电材料消费比例增加至23%,新材料、航空航天和军工行业的石墨消费占比增加至7%。因此,我国战略新兴产业的快速发展带动了石墨消费量的大幅增长,年均增幅超过9%[24]。可以预见,随着我国新能源和新材料等战略新兴产业的进一步爆发式发展,对石墨的需求量将持续增长,石墨资源的安全供给对保障我国战略新兴产业的可持续发展意义重大。

2 废锂离子电池石墨负极材料利用处置技术

废锂离子电池在进行物理法或化学法回收前需要进行预处理,以达到初步分离的目的。为了避免废锂离子电池在拆解过程中发生短路或自燃,通过饱和盐溶液浸泡使其完全放电[25-27]。经过完全放电的废电池可采用人工拆解、机械破碎和筛分的方式进行处理。产物的破碎程度会影响接下来化学法和物理法处理的效率,如Zhang等[27]对湿法和干法破碎进行对比研究,综合比较两种破碎方法的特点,虽然湿法破碎可使废锂离子电池各组分通过筛网后富集在回收容器中,但其无选择性破碎和部分活性电极材料易溶于水的特点不仅影响了后续的提纯处理,亦会造成电极材料的损失。此外,部分细组分不能阻挡水流的冲刷作用而无法从筛网中通过被水流带走,也会造成相应的损失。而干燥破碎法具有选择性破碎的特点,隔膜、铝箔、铜箔和塑料等主要存在于粗颗粒中,而细颗粒主要由石墨和LiCoO2构成,富集的细组分杂质少、结构疏松,为后续回收创造了有利条件。目前,对破碎得到的废锂离子电极混合粉末中石墨的回收方法有物理法和化学法。

2.1 物理法

物理法处理技术的主要方式是浮选法[28-30],其回收工艺流程如图3所示。浮选法是利用物质本身的润湿性差异,或者利用捕收剂、起泡剂和调整剂的作用,选择性地将疏水材料与亲水材料分开的物理过程。石墨是一种非极性、疏水材料[31],废锂离子电池中的LiCoO2则是极性强、亲水性好的离子晶体。浮选法正是利用两者的润湿性差异进行分离回收。但是,疏水性在某种程度上还取决于表面处理的步骤,电极材料石墨表面的有机层[聚偏氟乙烯(PVDF)黏结剂、炭黑导体和其他有机物组成]使得其丧失部分疏水性能。所以,在进行浮选前,需要进行表面处理,恢复石墨的疏水性能。

图3 废锂离子电池石墨负极浮选回收工艺流程图Fig.3 Flow chart of flotation recovery process for graphite anode of waste lithium-ion battery

Yu等[29]提出了采用研磨浮选法回收废锂离子电池电极材料中的LiCoO2和石墨。该研究以甲基异丁基甲醇为起泡剂、正十二烷为捕收剂,经研磨后回收石墨精矿。研究结果表明,混合电极材料经研磨后,LiCoO2表面有机膜被磨损,使LiCoO2颗粒原有亲水表面部分恢复,而石墨恢复疏水性除了与部分有机表面被去除有关外,还与层状结构发生滑移和剥落而出现大量新的疏水表面有关。恢复了部分固有性质的LiCoO2和石墨的润湿性差异变大,进而有利于浮选分离。精矿品位随着研磨时间的增加,整体上呈现出先增加后减小的趋势,而回收率则与研磨时间成正比关系。在研磨时间为5 min的最佳条件下,LiCoO2和石墨精矿品位分别为97.19%和82.57%,相应的回收率分别为49.32%和73.56%。在此基础上,Liu等[30]进行了低温研磨浮选。低温条件使得电极材料表面的有机黏结剂成玻璃状,在外力的作用下更容易从LiCoO2和石墨表面脱落,提升了分离的效率和精矿质量。

采用研磨法恢复其润湿性时,只有少部分黏结剂被除去,部分石墨和LiCoO2相互黏附,导致回收的石墨矿中含有LiCoO2,而LiCoO2中也含有石墨。然而Fenton 试剂的辅助,可以减少这种黏附的情况。He 等[32]以Fenton 试剂辅助浮选的方式回收废锂离子电池中的石墨和LiCoO2。Fenton 试剂是由H2O2溶液中加入一定比例的Fe2+离子组成,其中Fe2+作为催化剂。Fenton试剂具有强氧化性,可以将有机物氧化成无机态。研究发现,影响Fenton 反应的关键影响因素是H2O2/Fe2+比值,并确定了最有效的电极材料的表面改性条件。在H2O2/Fe2+为1∶120、液固比为75∶1 的最优条件下处理石墨和LiCoO2的混合粉末,通过X 射线光电子能谱(XPS)和透射电镜(TEM)分别表征有机物的化学状态和微晶结构,发现LiCoO2外层的大部分有机物被氧化分解,石墨和LiCoO2恢复了固有的润湿性。经过表面处理的电极材料,在纸浆密度、浆速、pH 值和充气速度分别保持在40 g/L、1800 r/min、9和0.8 L/min的条件下,以甲基异丁基甲醇(MIBC)和正十二烷作为起泡剂和捕收剂进行浮选。在浮选过程中,石墨附着在气泡上,进入浮选池的泡沫层,LiCoO2留在溶液中。最终LiCoO2精矿和石墨精矿的绝对回收率分别为39.6%(质量分数,余同)和16.77%。然而,引入的Fenton试剂涉及到残留在电极材料表面的Fe2+,让随后的去除过程复杂化。

浮选是选矿的常用工艺,技术成熟,操作简单,能够实现大规模处理,具有高效的处理能力,但分选得到的石墨纯度有待进一步提高。

2.2 化学法

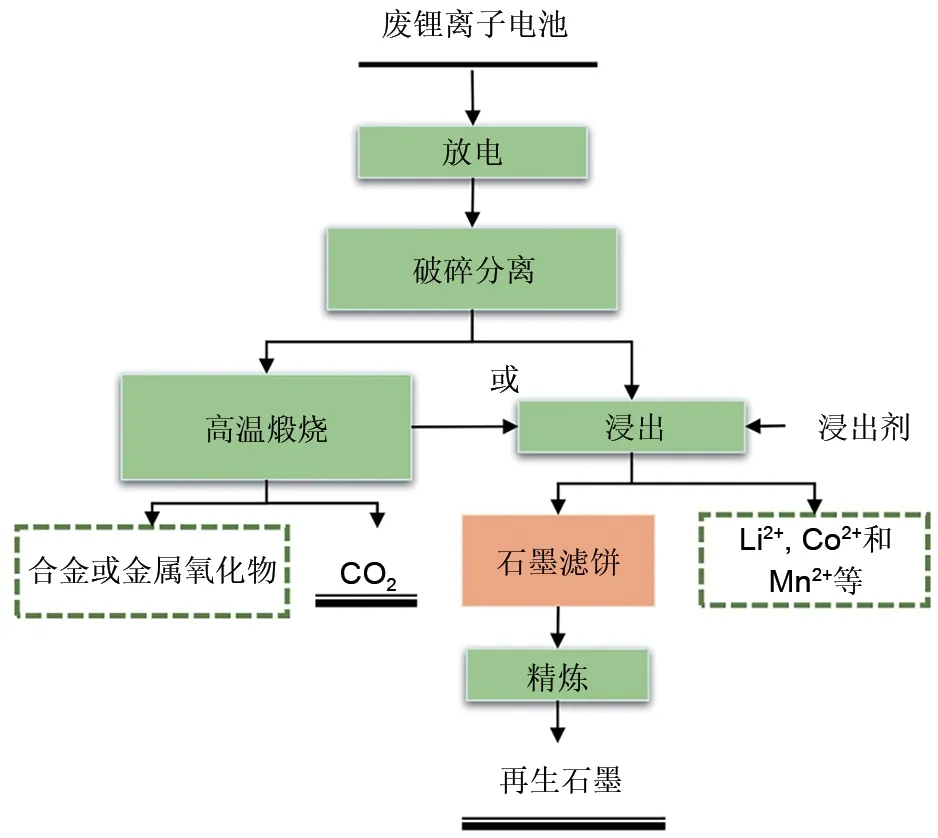

化学法包括火法冶金和湿法冶金。火法冶金将经过预处理后的废电极粉末高温处理,去除有机物的同时使粉末中金属及其氧化物发生氧化还原反应得到合金和炉渣,是处理废电池的常用方法之一[33-36]。化学法回收负极石墨材料工艺流程如图4所示。

图4 化学法回收负极石墨材料工艺流程图Fig.4 Flow chart of process for recovery of negative graphite material by chemical method

Yang 等[37]提出了采用两步煅烧法回收废锂离子电池中的石墨。首先通过两段煅烧去除有机聚合物,收集石墨。其次,将收集到的石墨在1.5 mol/L HCl,固液比为100 g/L 的条件下进行酸浸处理60 min,目的是将电极材料中含有的锂、铝和铜等有价金属转入浸出液中。通过调节pH 值,分段从浸出液中除去99.9%的铝和99.9%的铜。最后在浸出液中添加碳酸钠,回收高纯度(>99%)的Li2CO3[图5(d)和图5(e)],煅烧后的石墨经过酸浸处理后,再生石墨层间距增大且单层石墨片更薄。再生石墨初始容量分别为591 mAh/g,510 mAh/g 和335 mAh/g[图5(f)],经过100 次循环后,其库仑效率和容量保留率分别保持在100%和97.9%[图5(g)]。其原因可能是层间距增大,减少了锂离子在石墨中嵌入和脱出时的阻力,提高了锂离子的储存容量[38]。

然而,热处理的时间和温度是高质量和高产率回收废锂离子电池负极石墨的关键。Wang 等[39]研究了热处理温度和时间对石墨的影响。研究表明,高温除去有机物的同时也会使石墨氧化,石墨周围出现许多含氧官能团且石墨表面越来越粗糙。热处理时温度越高,这种现象越明显,石墨的损失率越高。石墨的损失率不仅与热处理温度有关,还与热处理时间有关,时间越长,石墨损失越大。如在500 ℃时,热处理1 h,石墨的损失率达到84.2%。经过热处理后产品表面的有机物被除去,石墨和LiCoO2的表面润湿性恢复。石墨和LiCoO2的润湿性差异较大,有利于进一步的浮选分离。在温度为450 ℃,时间为15 min的最佳条件下进行热处理石墨产率最高,为27.71%,LiCoO2产率为72.29%。LiCoO2产物中钴的含量高达40.12%,回收率为97.66%。

此外,废锂离子电池中的电解液也会对石墨回收率和再生石墨的电化学性能有影响。Rothermel等[40]提出了三种不同的电解液提取概念,以便回收负极石墨材料。该研究分别用不同的方式提取电解质,第一种方法是对电极粉末进行热处理除去电解液;第二种方法是在热处理之前使用亚临界二氧化碳和乙腈溶剂辅助提取电解液;第三种方法是使用超临界二氧化碳提取电解质后进行热处理。利用热处理除去有机黏结剂和未除尽的电解质后,利用密度差将石墨从铜箔、铝箔和其他材料的混合物中分离出来。研究表明,不同方式处理电解质回收得到的石墨电化学性有明显差异。采用亚临界二氧化碳提取电解液,得到的再生石墨电化学性能优于其他两种回收方式,其中首周效率高于商用石墨[如图5(i)]。

图5 (a)湿法冶金利用水浸出回收石墨模型;(b)~(c)分别是水浸出后得到的再生石墨的XRD图和电化学性能表征图;(d)~(e)分别是废锂离子电池负极石墨的SEM图和盐酸浸出得到的再生石墨SEM图;(f)~(g)是(e)的电化学性能表征图;(h)用亚临界二氧化碳和乙腈辅助处理电解质后热处理得到的再生石墨SEM图;(i)以(h)方法回收的再生石墨恒流放电容量和库仑效率曲线图[37,40,44]Fig.5 (a)Hydrometallurgy using water leaching to recover graphite model,RG is the reclaimed graphite;(b)-(c)are the XRD and electrochemical performance characterizations of the reclaimed graphite after water leaching,respectively;(d)-(e)are respectively SEM images of waste cathode graphite of lithium ion battery and SEM images of reclaimed graphite obtained by hydrochloric acid leaching;(f)-(g)are electrochemical characterization diagrams of(e);(h)SEM images of reclaimed graphite obtained after heat treatment of electrolyte with subcritical carbon dioxide and acetonitrile;(i)Curve of the constant discharge capacity and coulomb efficiency of the reclaimed graphite recovered by(h)method[37,40,44]

湿法冶金的原理是基于废锂离子电池中的金属能够溶解于酸性[41]、碱性溶液或其他溶剂[42],将金属转移至溶液中,进而采用过滤分离或离心分离的方式将石墨与其他金属物质分开。湿法冶金高质量回收石墨的同时还能高产量回收有价金属。Natarajan 等[43]将带石墨的负极铜箔片在超声处理后,分离出石墨并进行烘干、研磨等步骤,制备出黑色粉末。黑色粉末用去离子水浸出Li+,通过离心分离回收石墨。同时将浸出液中的锂离子以Li2CO3的形式回收,纯度为99.4%。类似地,Wang 等[44]采用机械法将废锂离子电池负极材料中的铜箔和石墨分开。用去离子水浸出石墨中Li+[图5(a)],恢复再生石墨的电化学性能。经过对新的商用石墨、废石墨和再生石墨的电化学性能测试研究表明,半电池测试中商用石墨和再生石墨的循环稳定性和倍率性能基本相同。电化学阻抗谱(EIS)测试表明,再生石墨经过多次循环后阻抗高于相同循环次数的商用石墨阻抗。在全电池的测试中商用石墨和再生石墨经过100 次循环后,容量保持率分别为80%和75%[图5(c)]。与商用石墨相比,再生石墨虽然保持了理想的石墨晶格,但残留的一些杂质(如电解质残留物)使得电化学性能下降。若在此回收基础上深度除杂,或许能改善电化学性能且达到商用石墨基本相同的电化学性能。Sabisch 等[45]提出了另一种方法,将机械分离得到的石墨用碳酸二甲酯(DMC)清洗去除黏附的电解液,再用N-甲基-2-吡咯烷酮(NMP)清洗脱除黏结剂,洗涤后放入手套箱中干燥,得到再生石墨。分离出的石墨中再加入3%乙炔黑和8% PVDF 混合,涂在10 μm 厚的铜箔上,干燥备用,以碳酸乙酯和碳酸二乙酯体积比为1∶1 的LiPF6作为电解液。电化学测试显示,其循环容量与商用石墨负极相当。与去离子水浸出相比,再生石墨中存在着杂质,且不能有效地回收负极中的有价金属。

虽然相较于火法冶金,湿法冶金具有低能耗、易操作、回收率高及环境风险低等优势[47],但亦存在电解质和黏结剂残留等问题。湿法冶金和火法冶金相结合,或许是一种有效的解决方法。Ma 等[48]提出湿法和火法相结合的方式回收废锂离子电池石墨负极,回收工艺流程如图6所示。正负极混合粉末在5 mol/L H2SO4和35%(质量比)H2O2条件下进行两次浸出后过滤,得到的石墨滤饼与NaOH粉末在500 ℃下进行烧结,除去大部分杂质,并用去离子水洗涤,干燥后得到再生石墨。经过废石墨、二次浸出石墨和再生石墨的电化学性能测试表明,二次浸出石墨中杂质较多,但是初始容量大于再生石墨的初始容量,可能是层间距被杂质扩展导致嵌锂空间增加。而再生石墨的结构在回收过程中未被破坏,保持着理想的晶格,经过灰分测试杂质含量明显减少,其容量(0.1 C下377.3 mAh/g)达到了再利用的要求。但循环性能(100次循环后容量保持率为84.63%),与商用石墨相比仍有待提高,但与纯湿法冶金相比在相同的循环次数下容量保持率提高。但该方法存在回收率低(约为60%)的问题,在烧结温度低于石墨的分解温度情况下,仍有33%的石墨在融合过程中损失,此方法回收过程中最大的石墨损失发生在这一阶段。

图6 湿法和火法结合工艺流程图Fig.6 Combination of wet and fire process flow chart

Cao等[49]报道了一种电化学方法,用于分离废锂离子电池负极材料中的石墨和铜箔。以铜箔涂层石墨为反应池负极,以惰性电极为正极,电解质溶液为Na2SO4。在电极间距离为10 cm、电解液浓度为1.5 g/L 和电压为30 V 的最佳电解条件下,铜箔和石墨在电解25 min 左右时完全分离,且再生铜箔和回收石墨具有很高的完整性。然而,该方法中的石墨含有少量的黏结剂残留物,这影响了其后续的再利用价值。

2.3 其他方法

利用热解将除去废电极材料表面的有机物,再通过浮选工艺回收废锂离子电池负极石墨,是一种化学法和物理法相结合的工艺[50-52]。Zhan 等[53]提出通过热解过程除去废锂离子电极材料表面的有机物和黏结剂,以提高废锂离子电池正负极材料浮选分离效率。研究结果表明,通过热解的石墨表面接触角从36°增加到45°,疏水性明显恢复,有效提高了浮选分离效率。然而,热解的电极材料表面仍然残留部分热解产物,为解决这个问题,Zhang等[54]提出热解和超声辅助浮选工艺。在550 ℃的温度条件下,对有机物和黏结剂进行热解,回收的电极材料通过超声去除热解产物,进一步提高废锂离子电池正负极材料的纯度。研究表明,LiCoO2的纯度由67.25%提高到93.89%,回收率由74.62%提高到96.88%。虽然热解和超声辅助浮选的工艺,能够显著地提高精矿的纯度和回收率。但是,热解产物作为一种新的杂质被引入,超声过程很难将残留的热解产物除尽,亦会影响再生石墨再利用。

如图7比较了火法冶金、湿法冶金、浮选法和电化学法在石墨回收时能耗、成本、回收率、产品纯度和操作难度方面的优缺点[29,39,48-49,55]。相比于湿法冶金和电化学法,火法冶金和浮选法的石墨回收方法具有操作简单的优点。然而,火法冶金能耗和成本高、石墨回收率和产品纯度亦很低,且高温产生环境风险高的CO2、SOx、NOx、HCl等废气。尽管浮选法能耗和成本低且高效,但石墨回收率和产品纯度低。电化学法具有高回收率、流程短等优势,但其设备规模化受限,高电能消耗大增加了回收成本,产品纯度很低(含有黏结剂和导电剂等杂质),需要进一步提纯,很难直接再利用。相较而言,湿法冶金虽然流程繁琐,但能耗和成本均低于火法冶金,且回收率和产品纯度具有显著优势。然而,湿法冶金酸/碱/有机溶剂等药剂消耗高,H2SO4、HCl、HNO3酸雾和高盐废水排放强度高,环境风险突出。因此,需进一步强化废锂离子电池负极材料高效清洁利用及无害化处置技术研发。

图7 火法冶金、湿法冶金、浮选法和电化学法在石墨回收时能耗、成本、回收率、产品纯度和操作难度方面的优缺点比较Fig.7 Comparison of advantages and disadvantages of pyrometallurgy,hydrometallurgy,flotation and electrochemical methods in terms of energy consumption,cost,recovery efficiency,product purity and operation difficulty in graphite recovery

2.4 再生石墨资源化利用

废锂离子电池石墨负极的资源化利用也是目前研究的热点。经过回收处理的高纯度石墨,可再次用作石墨负极[44,48,56-60],具有优良的容量保持率和库仑效率,如图8(d)和(e)所示。此外,石墨负极可以在不回收的情况下直接被利用[如图8(j)所示],如Xiao等[61]采用机械分离和真空冶金相结合的方式回收废锂离子电池中的电极材料。经过预处理的正负极粉末混合均匀放入管式炉中进行真空冶金,首先在573 K的温度下处理,除去黏结剂等有机物,接下来在温度为1073 K,时间为45 min 的条件下冶金,经过氧化还原反应得到MnO和Li2CO3,而石墨作为还原剂,在真空冶金时以CO2的形式除去。同样的,Huang等[62]采用火法工艺回收废三元锂电池中的电极材料(NCM)。经过预处理的正负极粉末混合放入真空管式炉加热,进行氧化还原反应。温度达到500 ℃时氧化镍被还原为单质镍,磁选分离出镍。再加热到900 ℃时氧化钴被还原为钴,再磁选分离出钴。而负极中的石墨作为还原剂,经过氧化还原反应后生成CO2以气体的方式被除去。若以工厂规模将石墨负极作为还原剂使用,将会产生大量的CO2,作为主要的温室气体,其会对生态环境和人体健康构成严重威胁。

除了将废石墨直接用作还原剂外,可将回收处理过的再生石墨,制备成吸附剂[63-64]。Zhang 等[65]提出再生石墨表面用纳米结构Mg(OH)2进行修饰以吸附多余的磷酸盐。研究表明这种磷酸盐吸附剂具有很好的磷酸盐吸附能力和良好的稳定性,获得了588.4 mg/g 的最高吸附容量。类似的,Natarajan等[46]将再生石墨利用Hummers 法制备氧化石墨(GO)吸附剂,用于吸附刚果红(CR)和亚甲基蓝(MB)染料。实验结果表明,该吸附剂对刚果红染料的最大吸附量为134.1 mg/g,对亚甲基蓝染料表现更强的吸附性[吸附机理如图8(h)],吸附量达到1000 ml/L[图8(i)],其具有优异的吸附性能,为再生石墨的应用提供了新的思路。

此外,由于再生石墨保持石墨原有的晶格,可以作为石墨烯原料[66-68]。Zhao 等[69]利用再生石墨制备石墨烯。首先将再生石墨用P2O5、K2S2O8和浓H2SO4处理。然后再将产物用浓H2SO4、KMnO4和H2O2处理,重复3至4次,生成含氧石墨产品。其次用NaOH-KOH 共晶脱氧,制成含羟基的石墨产品。最后进行热处理,去除羟基,得到石墨烯产品。实验结果表明,熔融NaOH-KOH 在生成更多羟基官能团的同时,有效地消除了氧化石墨烯片上的不饱和含氧基团。然后用高温处理去除羟基,同时使石墨烯片表面产生收缩。氧化石墨烯在220 ℃高温下热处理10 h,可制得溶解度良好的石墨烯片。还原后的氧化石墨烯片在水、乙醇和其他极性溶剂中具有良好的分散性或溶解度。同样的,Yang 等[70]采用改进的Hummers 方法将再生石墨制备成氧化石墨,最后以维生素C为还原剂制备石墨烯。X 射线衍射仪(XRD)和傅里叶转换红外光谱(FTIR)表征表明,石墨烯的大部分含氧官能团通过还原反应被去除,维生素C具有很好的还原性。扫描电镜(SEM)和TEM下,观察到石墨烯明显的层状结构,证实制备得到的是石墨烯产品。而Chen等[71]进一步提出将再生石墨制备得到的石墨烯制备成导电油墨。负极石墨粉末用去离子水洗涤三次并进行干燥。干燥的石墨粉中加入胆酸钠作为分散剂在超声辅助下进行剥离,离心分离后用去离子水洗涤三次并干燥,得到石墨烯产品[见图8(b)]。在产品中加入乙醇-乙烯和乙二醇-丙三醇的混合溶剂制备成导电油墨,利用直流电测试导电油墨和废石墨材料导电率[见图8(c)],分别为9100 s/m和4500 s/m,具有优异的导电性能,为再生石墨的资源化利用提供了一种新的方法和途径。

图8 (a)废锂离子电池负极石墨制备成石墨烯的示意图;(b)剥离的石墨烯;(c)导电油墨导电性实验图;由再生石墨制备的半电池充放电曲线(d)和倍率性能曲线(e);(f)利用Mg(OH)2修饰石墨制备磷酸盐吸附剂的流程示意图;(g)磷酸盐在Mg-MCMB上的吸附等温线数据和建模(符号表示实验数据,线条表示模型结果);(h)氧化石墨吸附剂吸附MB的机理示意图;(i)氧化石墨吸附剂对亚甲基蓝染料的吸附曲线;(j)废锂离子负极石墨材料作还原剂时氧化还原反应原理示意图[46,48,62,65,71]Fig.8 (a)Schematic diagram of the preparation of graphene from the cathode graphite of the waste lithium-ion battery;(b)Exfoliated graphene;(c)Conductive ink conductivity test chart;Charge-discharge curve(d)and multiplier performance curve(e)of semi-battery prepared from recycled graphite;(f)Schematic diagram of a process for preparing phosphate adsorbent by modifying graphite with Mg(OH)2;(g)Adsorption isotherm data and modeling of phosphate on MG-MCMB(symbols represent experimental data,lines represent model results);(h)Schematic diagram of MB adsorption mechanism by go adsorbent;(i)Adsorption curve of go adsorbent on methylene blue dye;(j)Schematic diagram of REDOX reaction principle when waste lithium ion anode graphite material is used as reducing agent[46,48,62,65,71]

再生石墨直接作为还原剂具有简单高效的优势,且对负极石墨的要求低。再生石墨制备成吸附剂时,要求石墨结构不被破坏,保持其吸附性能。值得注意的是,再生石墨作为制备石墨烯的原料具有显著优势,由于锂离子电池石墨负极在长期充放电循环过程中,石墨层间距增大,范德华力减弱,使得再生石墨更容易剥离为石墨烯,有利于将废锂离子电池石墨负极材料转化为高附加值的产品。再生石墨作为锂离子电池石墨负极材料能够一定程度上缓解电池制造成本压力,降低环境压力和节约一次石墨矿产资源。然而,将再生石墨再利用为锂离子电池负极,对石墨负极石墨化度、初始放电容量和库仑效率等具有高要求和标准。目前,有部分回收处理技术能够达到再生石墨的纯度为99.6%,且初始充电容量和保持率分别为349 mAh/g和98.8%[41]。但是,再生石墨作为负极材料时,100次周期的充放电循环后,容量保持率为84.63%[48],其长期循环性能仍有待进一步提高。

3 结论与展望

随着我国将发展新能源汽车产业上升为国家战略,新能源汽车推广规模持续扩大,对石墨资源的需求持续攀升,供需矛盾日益突出。然而,相较于废锂离子电池中的高价值锂、镍和钴等关键金属资源,石墨负极材料的高效清洁利用尚未得到重视,其高效利用及无害化处置技术尤为匮乏。基于本文,可以得出以下几点认识:

(1)尽管我国石墨资源储量丰富,约占全球总储量的24.3%,但由于石墨的大量出口及动力电池对其需求日益攀升,使得我国石墨资源消耗强度愈来愈大,供需风险加剧。

(2)废锂离子电池负极中含有大量的电池级石墨,其高效清洁提取及再利用对缓解我国一次石墨资源过度消耗、保障资源安全供应能力具有重要意义。

(3)当前废锂离子电池石墨负极材料利用处置技术研究主要基于物理法和化学法,石墨的分离、回收与纯化水平均有待提高。

(4)针对当前技术存在的缺陷,建议进一步加强废锂离子电池负极材料高效清洁利用及无害化处置技术研发,重点对石墨负极材料深度除杂、低成本高效利用及最终无害化处置技术部署研发,拓展回收的石墨及其产品的利用途径。