马兰矿选煤厂煤泥掺中煤可行性研究

2022-10-18宗宝

宗 宝

(山西西山煤电股份有限公司马兰矿选煤厂,山西古交 030205)

随着国家工业化进程加速前进,煤炭洗选行业积极响应国家号召,提高煤炭综合创效能力。在国家环保政策的要求下,煤泥水处理问题越发严重,在一定程度上影响到整个矿区经济效益。因此,响应政府“吃干榨净”的号召,对煤炭洗选产品充分回收、利用,在满足政府要求及客户要求上提升煤炭综合经济效益成为重中之重。

1 概况

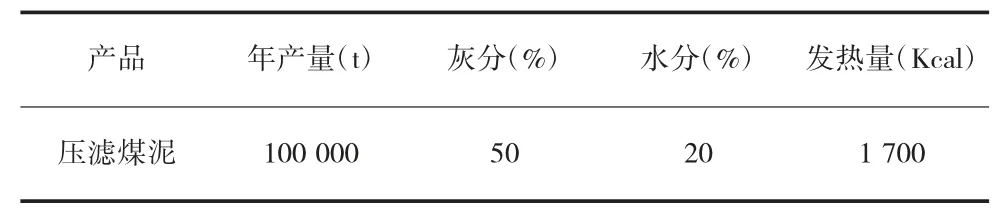

马兰矿选煤厂生产能力为400万t/a,目前所用工艺为三产品重介旋流器、粗煤泥TBS分选和细煤泥浮选联合分选工艺。在煤炭洗选过程中会产生大量煤泥,该选煤厂煤泥年产率约为10万t,通过加压过滤机压滤后转运至煤泥棚落地销售,煤泥具体化验数据见表1、表2:

表1 煤泥压滤机入料粒度组成表

表2 煤泥化验数据表

选煤厂目前用于煤泥压滤设备为4台压滤机,根据现场实际生产需求,日常同时开起设备4台。由表1所示,该厂压滤机入料小于0.125 mm粒级产物接近80 %,细粒级煤的比表面积大、孔隙结构发达,具有较强的吸水性,细粒级过多导致煤泥压滤入料粘度大,脱水相对困难。如表2所示,煤泥灰分较低,在经过压滤脱水后水分仍有20%左右,水分偏高、粘性大、热值低,无法掺配售卖,造成资源大量浪费,并且在煤泥运输过程中也会对厂区环境造成影响。

2 煤泥掺配系统改造方案

2.1 工艺流程

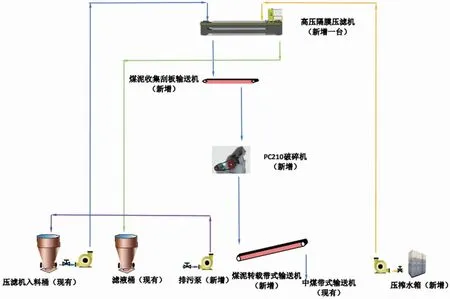

如图1所示,如果本次煤泥掺配系统改造成功,从煤泥厂房的煤泥压滤机入料桶开始,增设管道由泵打入新建压滤车间高压隔膜压滤机,压滤完成后滤液经溜槽进入主厂房滤液桶;压滤后煤泥产品经溜槽进入煤泥收集刮板输送机运送至破碎机,经过破碎后煤泥由转载带式输送机运输至转载站,经机头溜槽给入煤泥缓存仓,根据智能配煤系统所检测的数据,按照设定总带煤量和配比自动调节螺旋给煤的频率,通过螺旋给煤机频率微调和螺旋给煤机台数粗调相结合的方式,将煤泥分散均匀给入现有中煤带式输送机。

图1 改造后设备流程图

此次改造将保留原有煤泥压滤系统,通过新建压滤系统实现产品多元化,根据实际煤泥质量进行配比销售,实现提档销售。

2.2 工业试验

1)样品制备。本文所使用的煤样来自西山马兰矿选煤厂煤泥压滤机入料,将现场压滤机入料桶中煤泥水进行采样,用桶密封装好带回实验室。

2)试验步骤。①将现场样品搅拌均匀倒入实验室搅拌桶桶中;②通过入料泵将搅拌均匀煤泥水打入高压隔膜压滤机;③开启压榨水泵进行二次压榨;④压滤完成后将滤饼进行破碎、化验。

2.3 试验结果及分析

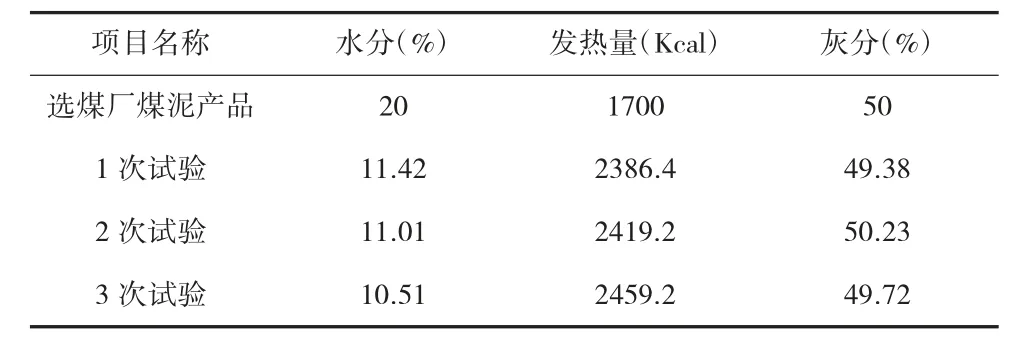

经过3次试验,实验结果见表3和图2。

表3 高压隔膜压滤机脱水实验结果

如表3所示,高压隔膜压滤机能够将煤泥压滤脱水至10.98 %左右,极大程度降低煤泥水分,并有效提高煤泥发热量,提高至2421.6大卡左右。

如图2所示,改造后煤泥滤饼深度脱水明显,达到预期效果。结合表2试验结果说明此次改造的研究方向可行,能够为选煤厂创造经济效益。

图2 改造前后煤泥产品图

2.4 高压隔膜压滤机工作流程及特点

2.4.1 工作流程

压紧滤板→一次压榨→二次压榨→松板卸料。

首先通过压紧油缸工作将滤板定板移动达到压紧状态,形成封闭滤室;然后由入料泵将物料打入压滤机滤室内,物料充满后借助入料泵的压力进行第一次压榨;在一次压榨结束后关闭入料泵,启动压榨泵将高压水通入滤室,借助水的压力对物料进行二次压榨,进一步减少水分;最后利用拉开装置按照设定次序拉开滤板,滤饼自行脱落至下部运输装置进行转运。

2.4.2 高压隔膜压滤机特点

1)处理量大:目前1台高压隔膜压滤机的处理量可替换现有4台压滤机,极大程度上降低了设备运营、维护成本。

2)压滤后产品水分低:在进行二次压榨后煤泥产品水分明显降低,根据现场试验结果,煤泥水分能够控制在10~12之间。

3)自动化程度高:设备已完成实现PLC自动控制,同时实现自动压紧、自动压榨、自动拉板、自动卸料等技术,减少人工成本。

2.5 工艺布置

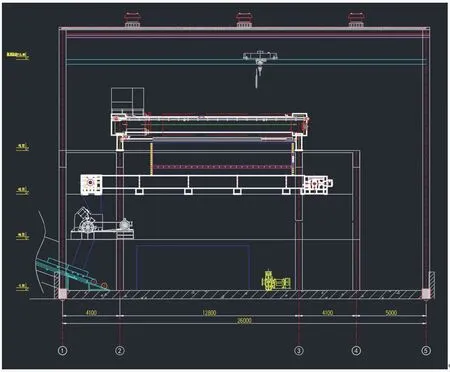

如图3所示,设计在主厂房旁空闲场地,新建钢结构压滤车间,在车间内部建造混凝土压滤机操作平台,共有4层;1层(-1.50 m平面)布置压榨水箱、压榨水泵、排污泵、煤泥转载带式输送机;2层(+3.50 m平面)布置破碎机;3层(+7.50 m平面)布置煤泥收集刮板输送机;4层(+10.50 m平面)布置1台压滤机。含固约40 %左右的煤泥由泵从压滤机入料桶打入高压隔膜压滤机,进行高压压榨(工作压力范围7~10MPa)脱水后,由煤泥收集刮板输送机运至破碎机,滤饼破碎后经转载带式输送机运输至煤泥缓存仓,根据智能配煤系统进行与中煤掺配。

图3 改造后压滤车间布置图

3 智能配煤系统

3.1 煤泥掺配可行性分析

对选煤厂中煤进行化验分析,结果见表4所示。

表4 中煤化验数据表

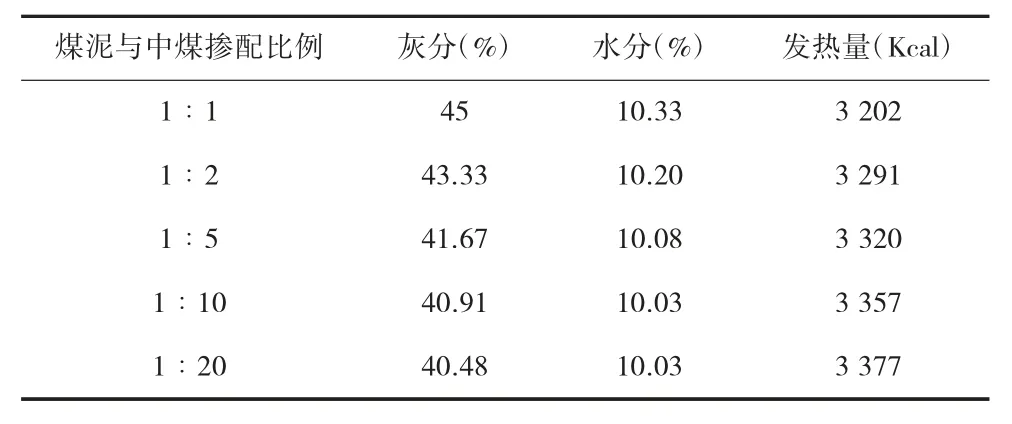

根据改造工艺及相应指标进行计算,计算出煤泥与中煤不同掺配比例产品质量见表5。

表5 煤泥与中煤不同掺配比例产品质量表

由表5可知,随着煤泥与中煤掺配比例的增大,得到混煤产品质量(灰分、水分、发热量)逐渐向中煤产品质量靠近;从计算数据来看,煤泥与中煤掺配后混煤产婆与中煤产品质量相差不大,说明煤泥可均匀掺配至中煤中,对最终产品影响较小,从而使煤泥的销售价格大幅度提升。

3.2 智能配煤系统

3.2.1 煤质在线检测

在现场实际生产过程中,煤质的检测需要经过采样、破碎、缩分、制样等前处理环节后才可进行实验分析,数小时后才可得到结果,时间过长无法及时获取准确数据。本系统能够实现灰分、水分等信息实时检测,减免了煤质化验的繁琐过程,能够使得工人在生产过程中根据实时数据进行工艺参数调节,规

避了实验结果滞后所带来的一系列问题。

3.2.2 智能煤质在线分析系统

根据煤质在线检测所得到的实时数据(灰分、水分、发热量)、生产系统煤泥处理量以及提前设定好的产品质量要求,通过系统模型自动调节煤泥掺配比例、带式输送机频率、给煤量,使配煤过程实现完全自动化。其中包括煤量配比计算模型、配煤系统监控、自动控制总带煤量及配比及其自动化。

综上所述,通过在煤泥带式输送机上添加X型在线灰水仪,实时监测中煤、煤泥的质量情况。在配煤开始前,调整最终产品要求,根据中煤、煤泥的实时质量数据,系统自动推送合适的掺配方案,并且自动调节掺配比例,使最终产品质量保持在目标灰分、水分附件。实现产品多元化,有效提高厂区经济效益。

4 经济效益

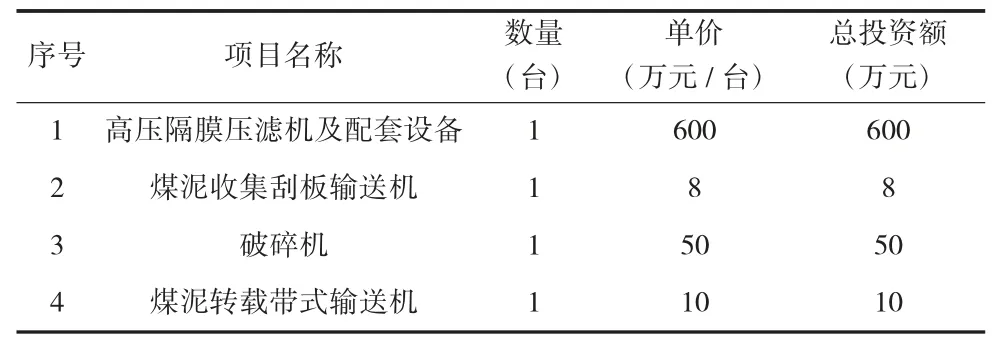

4.1 煤泥掺配系统改造投资(见表6)

表6 系统改造投资表

由表6可知,煤泥掺配系统改造所需要的投资费用大致为668万元,土建和设备安装及管路配电系统为1 150万元,共预计1 818万元。

4.2 经济效益

马兰矿选煤厂目前煤泥主要处理方式为送至电厂进行配煤或者低价销售,目前厂区煤泥系统运行成本中煤泥转运费用大致为1.50元/t,在新的掺配系统改造完成后将无需这些成本的投入,并且新选压滤机仅为1台,较原有压滤系统更加便捷,运营成本也远低于原有压滤系统。

根据市场调查,目前马兰矿选煤厂煤泥价格为20元/t左右,中煤价格为180元/t左右,在满足客户质量要求时,将煤泥掺配入中煤进行销售能够极大程度上提高煤泥售价。如果进行改造,可产生效益(180-20)×10万t=1 600万元,预计1年2个月回本。

综上所述,煤泥掺配系统能够能够极大程度上降低煤泥水分,提高煤泥售价,并且使得厂区产品多元化,使厂区经济效益更大化。

5 结论

1)通过煤泥掺配系统改造,能够使得厂区产品多元化,煤泥实现提档销售。

2)通过工业试验,新选压滤机能够使煤泥水分脱至10.98%左右,发热量提高至2421.6大卡左右。

3)通过经济效益对比,改造后煤泥掺配进入中煤销售,或者煤泥单独售卖,经济效益均有所提升,使得厂区效益更大化。